1.本发明属于轧钢技术领域,涉及一种适应多规格生产的棒材轧制系统。

背景技术:

2.目前国内,棒材轧制孔型系统均采用多套孔型设计,不同规格的螺纹钢生产采用不同的孔型系统。

3.现有技术一方面会大幅增加轧辊及导卫等工模具的备用量,给带来企业巨大的资金占用压力;另一方面在更换规格时,会增加更换机芯、辊环以及导卫的数量,不利于生产组织,降低生产效率。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种适应多规格生产的棒材轧制系统,以解决现有技术中不同规格的螺纹钢生产采用不同的孔型系统的问题,以适应更广的尺寸轧制范围。

5.为达到上述目的,本发明提供如下技术方案:

6.一种适应多规格生产的棒材轧制系统,包括沿轧制方向顺次设置的粗轧机组、中轧机组、预精轧机组和精轧机组;粗轧机组:采用平辊无孔型轧制结构;中扎机组:包括无孔型轧制结构和孔型轧制结构,轧件在中轧机组中依次被无孔型轧制和孔型轧制;预精轧机组:采用同一孔型系统轧制结构;精轧机组:采用同一孔型系统轧制结构,精轧机组的机架辊缝可调,且切分规格轧制方向有一组,单线规格轧制方向有两组;棒材规格为φ16mm~φ50mm,其中,φ16mm~φ50mm采用单一孔型进入中轧机组,φ16mm~φ25mm采用单一孔型进入预精轧机组,φ16mm~φ18mm和φ20mm~φ22mm均采用单一孔型进入精轧机组。

7.可选地,粗轧机组:6架,平立交替布置,采用“矩形—立矩形—矩形”平辊无孔型轧制结构。

8.可选地,中扎机组:4架,其中,第一架为无孔型,第二至第四架采用圆—椭圆—圆的孔型路线。

9.可选地,预精轧机组:6架,切分规格采用扁—箱—预切—切分—椭圆—圆的孔型路线,单线规格使用两架,采用椭圆—圆的孔型路线。

10.可选地,精轧机组:3架,其中,第一和第二架为水平机架,第三架为竖直机架,精轧机组切分规格使用第一和第二架,单线规格使用第一和第三架,且均使用椭圆—圆的孔型路线。

11.可选地,粗轧机组的机架和中扎机组的机架的延伸值小于1.4,预精轧机组的机架的延伸值小于1.35,精轧机组的机架延伸值小于1.39。

12.可选地,粗轧机组的机架的咬入角、中轧机组的机架的咬入角、预精轧机组的机架的咬入角和精轧机组的机架的咬入角均小于27度。

13.本发明的有益效果在于:将切分规格和单线规格粗、中轧共用机架统一,后续采用

机架切分和单线轧制孔型统一的方式,使得本系统具有更大的尺寸轧制范围,解决了现有技术中不同规格的螺纹钢生产采用不同的孔型系统的问题;一方面可以大幅降低轧辊、辊环以及导卫等模具的备用量,降低企业的资金占用;另一方面在更换规格时,减少机芯、辊环以及导卫的更换数量,提升换辊换槽效率,有利于生产组织,降低企业生产成本。

14.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

15.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优选的详细描述,其中:

16.图1为本发明一种适应多规格生产的棒材轧制系统的示意图。

具体实施方式

17.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

18.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本发明的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

19.本发明实施例的附图中相同或相似的标号对应相同或相似的部件;在本发明的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本发明的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

20.请参阅图1,一种适应多规格生产的棒材轧制系统,包括沿轧制方向顺次设置的粗轧机组、中轧机组、预精轧机组和精轧机组;粗轧机组:采用平辊无孔型轧制结构;中扎机组:包括无孔型轧制结构和孔型轧制结构,轧件在中轧机组中依次被无孔型轧制和孔型轧制;预精轧机组:采用同一孔型系统轧制结构;精轧机组:采用同一孔型系统轧制结构,精轧机组的机架辊缝可调,且切分规格轧制方向有一组,单线规格轧制方向有两组;棒材规格为φ16mm~φ50mm,其中,φ16mm~φ50mm采用单一孔型进入中轧机组,φ16mm~φ25mm采用单一孔型进入预精轧机组,φ16mm~φ18mm和φ20mm~φ22mm均采用单一孔型进入精轧机组。

21.可选地,粗轧机组:6架,平立交替布置,采用“矩形—立矩形—矩形”平辊无孔型轧制结构;中扎机组:4架,其中,第一架为无孔型,第二至第四架采用圆—椭圆—圆的孔型路线;预精轧机组:6架,切分规格采用扁—箱—预切—切分—椭圆—圆的孔型路线,单线规格φ28-φ50仅使用两个机架,采用椭圆—圆的孔径路线;精轧机组:3架,其中,第一和第二架为水平机架,第三架为竖直机架,精轧机组切分规格使用第一和第二架,单线规格使用第一和第三架,且均使用椭圆—圆的孔型路线;粗轧机组的机架的延伸值、中扎机组的机架的延伸值、预精轧机组的机架的延伸值、精轧机组的机架的延伸值沿轧制方向依次均匀分布;粗轧机组的机架和中扎机组的机架的延伸值小于1.4,预精轧机组的机架的延伸值小于1.35,精轧机组的机架延伸值小于1.39;相邻机架的金属秒流量相等;粗轧机组的机架的咬入角、中轧机组的机架的咬入角、预精轧机组的机架的咬入角和精轧机组的机架的咬入角均小于27度。

22.实施例

23.一种适应多规格生产的棒材轧制系统,沿轧制方向依次包括:粗轧机组、中轧机组、预精轧机组和精轧机组,粗轧机组采用平辊无孔型轧制结构;中扎机组包括无孔型轧制结构和孔型轧制结构,轧件在中轧机组中依次被无孔型轧制和孔型轧制;预精轧机组采用同一孔型系统轧制结构。可以解释为:所有规格在第1-7架、切分规格(φ16-25)在第1-11架、(φ16和φ18)以及(φ20和φ22)在第1-16架轧制不会改变其孔型的类型,只会改变其尺寸规格,单线规格(φ28-50)在预精轧机组都使用椭圆—圆的孔型路线。精轧机组采用同一孔型系统轧制结构,精轧机组内的机架不止一个,精轧机组内的各个机架的辊缝可调。相对于传统的棒材生产均采用的自3架开始全部有孔型的轧制结构,本发明通过让轧件依次经过无孔型轧制和孔型轧制,其端面能够逐渐被定型,使得其可以适应更大的尺寸轧制范围,同时,精轧机组的机架辊缝可以调,使得轧件逐渐被轧制成型到精轧机组位置时,其能够根据所需要轧制的棒材的尺寸进行机架的数量选择以及的每个机架的辊缝调整,一个轧制线能够实现多种尺寸的棒材的轧制,一方面可以大幅降低轧辊、辊环以及导卫等模具的备用量,降低企业的资金占用;另一方面在更换规格时,减少机芯、辊环以及导卫的更换数量,提升换辊换槽效率,有利于生产组织,降低企业生产成本。

24.本实施例中,粗轧机组采用矩形—立矩形—矩形路线的平辊无孔型轧制结构。可高效率利用轧辊,减少轧辊加工工序。

25.本实施例中,中轧机组的孔型轧制结构采用圆—椭圆孔型路线。可有效控制料型,保证进入预精轧料型的稳定性。

26.本实施例中,切分规格预精轧机组采用扁—箱—预切—切分—椭(圆)—圆的孔型路线。在预精轧机组中,轧件在预精轧机组中被切分,(φ16和φ18)以及(φ20和φ22)采用单一料型进入精轧机组,精确保证切分料型均衡性,有效控制精轧机组的轧制线差。单线规格(φ28-50)在预精轧机组都使用椭圆—圆的孔型路线。

27.本实施例中,精轧机组采用椭圆—圆的孔型路线。利用预精轧机组的单一料型,通过调整投用机架和辊缝,选择不同机架出成品。

28.本实施例中,粗轧机组的机架的延伸值、中扎机组的机架的延伸值、预精轧机组的机架的延伸值、精轧机组的机架的延伸值沿轧制方向依次均匀分布;粗轧机组的机架和中扎机组的机架的延伸值均小于1.4,预精轧机组的机架的延伸值小于1.35,精轧机组的机架

延伸值小于1.39。此种延伸值的设计形式,使得棒材的端面变化合理,即保证速度的情况下能够保证生产精度。延伸值的定义为:轧制后的轧件长度与轧制前的轧件长度之比叫延伸值。

29.本实施例中,相邻机架的金属秒流量相等。此处相邻机架不仅仅是同一个机组内的金属秒流量相等,还包括不同机组内的金属秒流量相等;金属秒流量相等能够避免在轧制过程中钢材堆积,即钢材形成褶皱弯曲等结构,也可以理解为各个环节向前轧制的速度不一致,金属秒流量相等能够让双高棒的成型质量更好,其轧制过程能够更加顺畅。

30.本实施例中,粗轧机组的机架的咬入角、中轧机组的机架的咬入角、预精轧机组的机架的咬入角和精轧机组的机架的咬入角均小于27度。通过对咬入角的设置,使得棒材在从一个机架进入到另一个机架时能够顺利进入,不用借助其他辅助装置,使得生产线的成本降低。

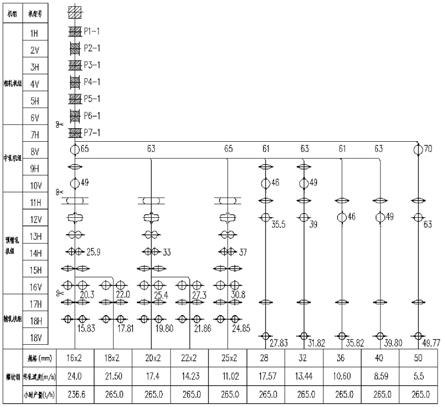

31.具体的,如图1所示,该孔型系统图包括φ16mm~φ50mm各规格的粗轧机组、中轧机组、预精轧机组、精轧机组机架投用情况分布,其中φ16mm~φ50mm采用单一孔型进入中轧机组,φ16mm~φ25mm采用单一孔型进入预精轧机组,φ16mm~φ18mm和φ20mm~φ22mm采用单一孔型进入精轧机组。

32.本实施例中,粗轧机组1-6架为平立交替布置,坯料规格170mm*170mm*12000mm,合理分布各机架压下量,采用“矩形—立矩形—矩形”平辊无孔型轧制结构(如表1所示),可高效率利用轧辊,减少轧辊加工。

33.表1

[0034][0035]

本实施例中,中轧机组7-10架,7架采用无孔型,8-10架采用圆—椭圆—圆的孔型路线(如表2所示),采用该孔型系统,可有效控制料型,保证进入预精轧料型的稳定性。

[0036]

表2

[0037][0038]

本实施例中,预精轧机组11-16架,切分规格采用标准的棒材切分轧制孔型系统,通过“扁—箱—预切—切分—椭—圆”轧制(如表3所示),φ16和φ18、φ20和φ22、φ25采用单一料型进入精轧机组,精确保证切分料型均衡性,有效控制精轧机组的轧制线差。单线规格φ28和φ32、φ36和φ40、φ50采用单一料型进入精轧机组。

[0039]

表3

[0040][0041]

本实施例中,精轧机组切分规格使用17h和18h架,均为平式机架,只有一个轧制方向;单线规格使用17h和18v架,即使用平式机架和立式机架,有两个轧制方向;切分规格和单线规格均使用椭圆—圆的孔型路线(如表4所示)。

[0042]

表4

[0043][0044][0045]

本发明将切分规格(φ16-25)和单线轧制规格(φ28-50)粗、中轧共用机架统一,后续采用机架切分和单线轧制大部分孔型统一的方式,使得系统具有更大的尺寸轧制范

围,解决了现有技术中不同规格的螺纹钢生产采用不同的孔型系统的问题,适用于多规格生产的高速棒材轧制。

[0046]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。