1.本发明属于极薄料轧制技术领域,特别涉及一种酸连轧机组轧制0.24mm极薄料的轧制方法。

背景技术:

2.目前已知酸连轧机组使用3.0mm规格sphc材质原料最薄轧制0.3(0.28)mm,轧制工艺变形量量控制在90%以内。现有的机组和轧制方法向更薄料轧制会出现机架震动,版型差,厚度波动控制超差,易断带等缺陷或问题。

技术实现要素:

3.本发明为解决公知技术中存在的技术问题提供一种酸连轧机组轧制0.24mm极薄料的轧制方法,提供了一种突破性的轧制工艺,降低了冷轧原材料的采购成本,工艺生产速度稳定,生产效率高,节省了大量的原材料采购成本。

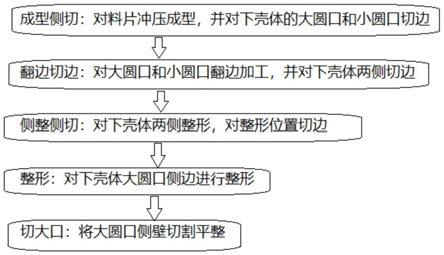

4.本发明包括如下技术方案:一种酸连轧机组轧制0.24mm极薄料的轧制方法,包括以下步骤:s1备料及设备连接,使用3.0mm规格的热轧钢板(sphc)作为原料,进行五道轧制,原料进入酸连轧轧机组后依次经过第一机架、第二机架、第三机架、第四机架以及第五机架,酸连轧轧机组内每台机架出口处均设有测速仪;所述第一机架、第四机架和第五机架的出口还设有测厚仪;第四机架的马达和第五机架的马达均连接自动速度调节器和速度传感器;s2机架张力设定,酸连轧轧机入口张力160-180kn,第一机架出入口和第二机架入口张力为210-230kn,第二机架出口和第三机架出入口张力为130-150kn,第四机架出入口和第五机架入口张力均为60-80kn,第五机架出口张力为15-20kn;s3机架变形量控制,第一机架变形量控制为1.740mm,第二机架变形量控制为0.952mm,第三机架变形量控制为0.566mm,第四机架变形量控制为0.362mm,第五机架变形量控制为0.240mm;s4机架弯辊力度控制,第一机架弯辊力度设置为170-190kn,第二机架弯辊力度设置为160-180kn,第三机架弯辊力度设置为160-180kn,第四机架弯辊力度设置为150-170kn,第五机架弯辊力度设置为80-100kn;s5轧制过程中的厚度控制,酸连轧轧机组内各机架采用秒流量控制,所述秒流量控制分为前馈控制和反馈控制;所述第二机架和第三机架采用秒流量前馈控制推算厚度偏差,所述第四机架和第五机架采用秒流量反馈控制。

5.在厚度和张力控制中,通常有两个控制值,轧辊速度和辊缝。对于冷轧机,由于张力的影响,使用辊缝控制来完成控制厚度控制不是很有效。为获得目标厚度,必须将各机架设定适当的速度。基于上述理论,轧机速度用于实现厚度控制,轧机辊缝用来实现张力控制(改变入口带钢速度, 应用解耦控制可不影响带钢后张力)。秒流量 agc 可以应用到所有

剩余的干扰场合。虽然干扰是不能完全抑制,但机架间新出现的很小并且波动频率较小的某些干扰,我们期望通过秒流量 agc 予以消除。

6.进一步的,第一机架的前馈厚度控制流程:测速仪测得第一机架的轧制速度为v1,测厚仪测得经过第一机架的钢带厚度为δh1;δh1输入跟踪台中,在入口厚差跟踪表中比对第二机架入口处预期厚度h2,得出第二机架入口处的厚度偏差值δh2;将v1、δh2和h2输入秒流量前馈厚度计算模型中,秒流量前馈控制采用比例调节方式,计算公式为:δv1/ v1=δh2/ h2,计算输出第一机架的轧制速度被控量δv1;将δv1输送给第一机架的马达。

7.进一步的,第二机架的前馈厚度控制流程:测速仪测得第二机架的轧制速度为v2,测速仪测得第三机架的轧制速度为v3;跟踪台将第三机架入口处预期厚度h3输入自动增益控制模块中,得出第三机架入口处的厚度偏差值δh3;将v2、δh3和h3输入秒流量前馈厚度计算模型中,秒流量前馈控制采用比例调节方式,计算公式为:δv2/ v2=δh3/ h3,计算输出第二机架的轧制速度被控量δv2;将δv2输送给第二机架的马达。

8.进一步的,第三机架的前馈厚度控制流程与第二机架相同。

9.进一步的,第四机架和第五机架的反馈厚度控制流程:测速仪测得第四机架的轧制速度为v4,第五机架的轧制速度为v5;测厚仪测得经过第四机架的钢带厚度为δh4,测厚仪测得经过第五机架的钢带厚度为δh5,跟踪台输出第五机架入口处预期厚度h5并向第四机架的自动速度调节器asr输出v4r,v4r为第四机架预期速度;δh5输入自适应补偿控制模块中得出η5,η5、v4、v5和h5输入秒流量反馈厚度计算模型中,秒流量反馈控制采用积分调节方式,计算公式为:h5m=(v4/v5)*h5*(1 η5),h5m代表第五机架的秒流量厚度。

10.进一步的,h5m输入自适应补偿控制模块调整输出的η5以提高秒流量计算厚度的精度。

11.进一步的,通过plc对酸连轧轧机组内各机架进行工作参数的调整,所述酸连轧轧机组的极薄料生产速度达1400m/min。

12.进一步的,所述第一机架、第二机架、第三机架以及第四机架内的乳化液浓度为3.0%到3.5%,所述第五机架内的乳化液浓度为3.5%到4.0%;所述乳化液温度控制在50-60℃。

13.进一步的,通过本方法生产的0.24mm极薄料成品的厚度公差在

±

5um以内。

14.进一步的,机架中间辊的窜辊量为20mm。

15.工作原理:机架秒流量控制原理都是根据秒流量平衡的方法,从#i (i=2-5)机架入口前经测厚仪实测厚度(对于#i 机架前无测厚仪,用秒流量平衡的方法,推算出#i 机架出口的厚度偏差),推算出#i 机架出口的厚度偏差,当此厚差进入#i 机架后,根据#i 机架出口厚差,去调节#i-1 机架和其之前设备速度,并通过#i 机架的解耦控制来调节#i 机架的压下,最终消除了#i 机架出口的带钢厚差。在跟踪台的入口厚差跟踪表中,所述秒流量前馈控制提取时间比秒流量反馈控制提前。

16.#i机架入口侧的测厚仪测出板厚度偏差,偏差传送时带钢也在运动,从而保持了同步。当厚度偏差信号送到#i轧机时,#i-1机架的轧制速度被控制,减少厚度偏差。在数据传输时,测厚仪响应时间和压下都得到了补偿。即根据第一机架后测厚仪测得的厚度偏差,去控制第一机架与第一机架前张力辊的速度,并通过第一机架和第二机架间张力环的作用来调节第二机架的压下,达到消除第二机架出口厚差的目的。

170kn,第五机架5弯辊力度设置为80-100kn。

27.s5轧制过程中的厚度控制,酸连轧轧机组内各机架采用秒流量控制,所述秒流量控制分为前馈控制和反馈控制;所述第二机架2和第三机架3采用秒流量前馈控制推算厚度偏差,所述第四机架4和第五机架5采用秒流量反馈控制。

28.在厚度和张力控制中,通常有两个控制值,轧辊速度和辊缝。对于冷轧机,由于张力的影响,使用辊缝控制来完成控制厚度控制不是很有效。为获得目标厚度,必须将各机架设定适当的速度。基于上述理论,轧机速度用于实现厚度控制,轧机辊缝用来实现张力控制(改变入口带钢速度, 应用解耦控制可不影响带钢后张力)。秒流量 agc 可以应用到所有剩余的干扰场合。虽然干扰是不能完全抑制,但机架间新出现的很小并且波动频率较小的某些干扰,我们期望通过秒流量 agc 予以消除。

29.本发明通过plc对酸连轧轧机组内各机架进行工作参数的设置。通过本方法生产的0.24mm极薄料成品的厚度公差在

±

5um以内。机架中间辊窜辊量为20mm。

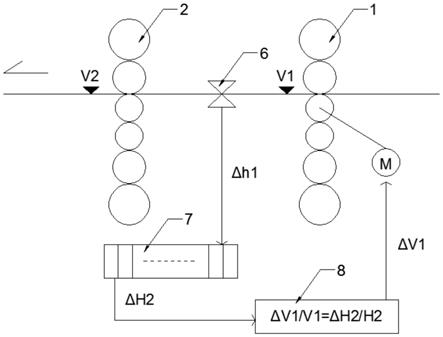

30.如图1所示,第一机架1的前馈厚度控制流程:测速仪测得第一机架1的轧制速度为v1,测厚仪6测得经过第一机架1的钢带厚度为δh1;δh1输入跟踪台7中,在入口厚差跟踪表中比对第二机架2入口处预期厚度h2,得出第二机架2入口处的厚度偏差值δh2;将v1、δh2和h2输入秒流量前馈厚度计算模型8中,秒流量前馈控制采用比例调节方式,计算公式为:δv1/ v1=δh2/ h2,计算输出第一机架1的轧制速度被控量δv1;将δv1输送给第一机架1的马达m。

31.如图2所示,第二机架2的前馈厚度控制流程:测速仪测得第二机架2的轧制速度为v2,测速仪测得第三机架3的轧制速度为v3;跟踪台7将第三机架3入口处预期厚度h3输入自动增益控制模块11中,得出第三机架3入口处的厚度偏差值δh3;将v2、δh3和h3输入秒流量前馈厚度计算模型8中,秒流量前馈控制采用比例调节方式,计算公式为:δv2/ v2=δh3/ h3,计算输出第二机架2的轧制速度被控量δv2;将δv2输送给第二机架2的马达m。

32.其中自动增益控制模块11的工作原理是根据原有数据库的标准数据,与实际得出数据进行对比得出偏差值,从而进行后续调整控制。第三机架3的前馈厚度控制流程与第二机架2相同。

33.如图3所示,第四机架4和第五机架5的反馈厚度控制流程:测速仪测得第四机架4的轧制速度为v4,第五机架5的轧制速度为v5;测厚仪6测得经过第四机架4的钢带厚度为δh4,测厚仪6测得经过第五机架5的钢带厚度为δh5,跟踪台7输出第五机架5入口处预期厚度h5并向第四机架4的自动速度调节器asr输出v4r,v4r为第四机架预期速度;将δh5输入自适应补偿控制模块10中得出η5(调节系数),将η5、v4、v5和h5输入秒流量反馈厚度计算模型9中,秒流量反馈控制采用积分调节方式,计算公式为:h5m=(v4/v5)*h5*(1 η5),h5m代表第五机架5的秒流量厚度。h5m输入自适应补偿控制模块10调整输出的η5以提高秒流量计算厚度的精度。其中自适应控制模块10是对比原有数据库数据,通过和理论计算偏差对比后进行调节控制。

34.工作原理:机架秒流量控制原理都是根据秒流量平衡的方法,从#i (i=2-5)机架入口前经测厚仪6实测厚度(对于#i 机架前无测厚仪,用秒流量平衡的方法,推算出#i 机架出口的厚度偏差),推算出#i 机架出口的厚度偏差,当此厚差进入#i 机架后,根据#i 机架出口厚差,去调节#i-1 机架和其之前设备速度,并通过#i 机架的解耦控制来调节#i 机

架的压下,最终消除了#i 机架出口的带钢厚差。在跟踪台7的入口厚差跟踪表中,所述秒流量前馈控制提取时间比秒流量反馈控制提前。

35.#i机架入口侧的测厚仪6测出板厚度偏差,偏差传送时带钢也在运动,从而保持了同步。当厚度偏差信号送到#i轧机时,#i-1机架的轧制速度被控制,减少厚度偏差。在数据传输时,测厚仪响应时间和压下都得到了补偿。即根据第一机架1后测厚仪6测得的厚度偏差,去控制第一机架1与第一机架1前张力辊的速度,并通过第一机架1和第二机架2间张力环的作用来调节第二机架2的压下,达到消除第二机架2出口厚差的目的。

36.尽管上面对本发明的优选实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可以作出很多形式。这些均属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。