1.本发明涉及含铬污泥的处理,尤其涉及一种含铬污泥中重金属选择性分离方法。

背景技术:

2.铬、镍、铜、锌等金属用途广泛,涉及电子、轻工、化工、机械制造、建筑工业、国防工业等领域。虽然我国铬、镍、铜、锌储量居中上水平,但是作为一个人口大国,这四种金属消费量均居全球第一。因此,从二次资源中回收有价金属可有效缓解我国资源短缺现状。在中国,每年产生大量电镀污泥,其中含有铬、镍、铜、锌等多种有价金属,且含量丰富,品位堪比矿石。

3.目前,对电镀污泥中重金属的提取方法主要是湿法冶金、火法冶金、湿法-火法联用。湿法存在选择性差问题,需结合化学沉淀、萃取、电沉积等技术进行后续分离提纯,操作流程复杂;火法虽可最大程度实现减量化和无害化,但消耗能量过高;湿法-火法联用工艺可结合湿法与火法的优势实现选择性提取,但金属提取率较低。因此,目前的重金属提取方法均存在一定的限制。

4.鉴于此,有必要提供一种含铬污泥中重金属选择性分离方法,以解决或至少缓解污泥中重金属选择性分离困难上述的缺陷。

技术实现要素:

5.本发明的主要目的是提供一种含铬污泥中重金属选择性分离方法,旨在解决上述污泥中重金属选择性分离困难的技术问题。

6.为实现上述目的,本发明提供了一种含铬污泥中重金属选择性分离方法,包括步骤:

7.s1,将所述含铬污泥与氯化剂混合,得预处理混合物;

8.s2,将所述预处理混合物在空气气氛下焙烧,得含铬的焙烧污泥和含锌铜的冷凝液;

9.s3,对所述焙烧污泥依次进行酸浸处理和固液分离处理,得含铬溶液和浸出渣。

10.进一步地,所述氯化剂包括nacl、fecl2、mgcl2、cacl2中的至少一种。

11.进一步地,所述氯化剂为cacl2。

12.进一步地,在所述步骤s1中,所述氯化剂与所述含铬污泥的质量比为0-0.8:1。

13.进一步地,在所述步骤s2中,所述焙烧的温度为600-1100℃,所述焙烧的时长为1-6h。

14.进一步地,在所述步骤s3中,所述酸浸处理包括:将所述焙烧污泥浸没于酸溶液后进行0.5-5h的振荡操作。

15.进一步地,所述酸溶液包括硫酸溶液。

16.进一步地,所述硫酸溶液的浓度为0.03-0.08mol/l,所述焙烧污泥与所述硫酸溶液的固液比为1g:3-8ml。

17.进一步地,所述含锌铜的冷凝液中包括氯化铜和氯化锌。

18.进一步地,所述含铬污泥为电镀污泥。

19.本发明的技术原理包括:碳酸钙是电镀污泥中普遍存在的主要物质,对电镀污泥进行煅烧可发生如下反应:cr2o3 2caco3 1.5o2=2cacro4 2co2,cacro4易溶于稀酸。

20.同时,受氯化物具有沸点低、易挥发等特点启发,电镀污泥中的铜、锌可通过转化为氯化物挥发分离,而氧化铬的氯化反应在0-1200℃不发生(δg》0),相关反应:zno cacl2 sio2=zncl2 casio3,cuo cacl2 sio2=cucl2 casio3。

21.此外,氧气存在条件下,当以氯化钙作为氯化剂时,氯化钙可转化为氧化钙促进三价铬氧化:2cacl2 o2=2cao 2cl2,cr2o3 2cao 1.5o2=2cacro4。

22.因此,对于碳酸钙为主要物相电镀污泥通过氧化气氛下进行氯化焙烧结合稀酸浸出工艺,通过液相回收铬,气相回收锌、铜。

23.与现有技术相比,本发明具有以下优点:

24.1.本发明利用电镀污泥自生物相碳酸钙氧化电镀污泥中cr(iii),无需外加药剂,节约处理成本。

25.2.本发明可实现电镀污泥中铬与锌、铜的完全分离及全回收,避免了传统酸浸法对浸出液后续复杂的处理工艺和资源浪费,且减量化可达74.7%,减量化为含铬污泥与浸出渣之间的质量变化率。

26.3.本发明不仅可实现锌、铜的挥发,而且实现铬与锌、铜选择性分离,且以氯化钙作为氯化剂时,氯化钙可转化为氧化钙,加速cr(iii)氧化为cr(vi)。

27.4.本发明工艺对其他含碳酸钙固体废物铬与其他金属的选择性分离及资源化利用同样具有借鉴意义。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

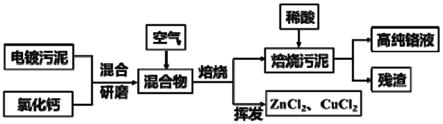

29.图1为本发明的含铬污泥中重金属选择性分离方法的流程示意图;

30.图2为本发明所用实施例1-4中所用电镀污泥的xrd图;

31.图3为本发明实施例1中浸出渣的xrd图。

32.本发明目的的实现、功能特点及优点将结合实施方式,参照附图做进一步说明。

具体实施方式

33.下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明的一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

34.需要说明,本发明实施方式中所有方向性指示(诸如上、下

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发

生改变时,则该方向性指示也相应地随之改变。

35.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

36.并且,本发明各个实施方式之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

37.参照图1所示,本发明提供了一种含铬污泥中重金属选择性分离方法,包括步骤:

38.s1,将所述含铬污泥烘干、粉碎后与氯化剂混合,得预处理混合物;

39.其中,所述含铬污泥为电镀污泥,具体地,所述含铬污泥为电镀行业化学沉淀法处理含铬废水产生的电镀污泥。

40.所述氯化剂包括nacl、fecl2、mgcl2、cacl2中的至少一种;所述氯化剂与所述含铬污泥的质量比为0-0.8:1;具体地,所述氯化剂为cacl2。

41.s2,将所述预处理混合物在空气气氛下焙烧,得含铬的焙烧污泥和含锌铜的冷凝液。所述焙烧污泥可以用于铬在后续步骤中的选择性回收;所述含锌铜的冷凝液为焙烧用管式炉尾端的冷凝液,所述冷凝液中包含氯化铜和氯化锌等物质,通过气相上的挥发和冷凝选择性的实现了锌铜的分离回收。

42.其中,所述空气气氛指通过空气泵引入空气以提供铬氧化所需的氧气。

43.所述焙烧的温度为600-1100℃,所述焙烧的时长为1-6h。

44.s3,对所述焙烧污泥依次进行酸浸处理和固液分离处理,得含铬溶液和浸出渣。

45.其中,所述酸浸处理包括:将所述焙烧污泥浸没于酸溶液后进行0.5-5h的振荡操作,所述酸溶液为稀酸溶液。所述酸浸处理所采用的所述酸溶液包括硫酸溶液,所述硫酸溶液的浓度为0.03-0.08mol/l,具体可以为0.05mol/l;所述焙烧污泥与所述硫酸溶液的固液比可以为1g:3-8ml。

46.需了解的是,电镀污泥所含铬、镍、铜、锌等重金属中只有铬可以被氧化。并且,在碱性物质(cao、naoh、koh、k2co3、na2co3等)存在条件下进行煅烧,可将三价铬氧化为易溶于稀酸的六价铬(铬酸盐)。因此,对含碱性物质的固体废物可结合酸浸对废物中的铬进行提取。

47.另一方面,氯化焙烧法具有普适性、低能耗、选择性高等优点,氯化挥发、氯化-浸出具有良好的重金属提取效果,而且,sio2也是电镀污泥中常见物质,有大量研究表明sio2可促进氯化反应的发生;此外,氧化铬的氯化反应在0-1200℃不发生。

48.综上,本实施方式利用电镀污泥自身物相结合氯化、空气气氛焙烧和酸浸,可以实现铬与锌、铜、镍等元素的彻底分离和电镀污泥中有价金属的全回收,创造性地获得了一种简单高效的从含碳酸钙电镀污泥中重金属选择性分离方法。

49.为了便于对本发明做进一步理解,现举例说明:

50.实施例1

51.将100g烘干、粉碎的电镀污泥(电镀污泥参照图2所示)与50g氯化钙混合、充分研磨,然后将充分研磨后的样品置于管式炉中,通入空气以提供氧化气氛,在1000℃焙烧3h,待冷却至室温后,将焙烧后电镀污泥浸没于600ml0.05m稀硫酸溶液,振荡1h后固液分离,得

高纯含铬溶液和浸出渣,浸出渣的xrd参照图3所示。

52.本实施例中,铬、锌、铜浸出率分别为75.2%、0%、0%,锌、铜挥发率分别为99.9%、75.9%。

53.实施例2

54.将25g烘干、粉碎的电镀污泥(电镀污泥参照图2所示)与10g氯化钙混合、充分研磨,然后将充分研磨后的样品置于管式炉中,通入空气以提供氧化气氛,在1000℃焙烧4h,待冷却至室温后,将焙烧后电镀污泥浸没于200ml0.05m稀硫酸溶液,振荡0.5h后固液分离,得高纯含铬溶液和浸出渣。

55.本实施例中,铬、锌、铜浸出率分别为70.3%、0%、0%,锌、铜挥发率分别为100%、95.3%。

56.实施例3

57.将200g烘干、粉碎的电镀污泥(电镀污泥参照图2所示)与140g氯化钙混合、充分研磨,然后将充分研磨后的样品置于管式炉中,通入空气以提供氧化气氛,在1000℃焙烧2h,待冷却至室温后,将焙烧后电镀污泥浸没于2.5l0.05m稀硫酸溶液,振荡3h后固液分离,得高纯含铬溶液和浸出渣。

58.本实施例中,铬、锌、铜浸出率分别为82.1%、0%、0%,锌、铜挥发率分别为99.9%、99.9%。

59.实施例4

60.将20g烘干、粉碎的电镀污泥(电镀污泥参照图2所示)与10g氯化钙混合、充分研磨,然后将充分研磨后的样品置于管式炉中,通入空气以提供氧化气氛,在1050℃焙烧2h,待冷却至室温后,将焙烧后电镀污泥浸没于150ml0.05m稀硫酸溶液,振荡5h后固液分离,得高纯含铬溶液和浸出渣。

61.本实施例中,铬、锌、铜浸出率分别为66.5%、0%、0%,锌、铜挥发率分别为99.9%、99.9%。

62.本发明的上述技术方案中,以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的技术构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。