1.本发明涉及钛和其他第iv族金属的低温硬化。具体地,提供了一种对第iv族金属进行氧硬化的方法以及一种硬化的第iv族金属部件。该方法和该部件对任何可以使用硬金属的应用都是有用的。本发明的部件在金属的美观性是重要的情况下尤其有用,例如用于手表、珠宝和眼镜。

现有技术

2.众所周知,钛和其他第iv族金属可以通过间隙氧进行硬化,并且氧含量与硬度之间有直接关系,氧含量越高,金属越硬。进一步众所周知,钛的氧硬化应在尽可能低的温度下进行,以避免材料的晶粒生长和一般变形。

3.因此,jph 08134625披露了使钛或钛合金板材成形并对其进行表面硬化的方法。该方法采用含有co2气体的成形气体,并且通过进行气体压力成形,可以将钛薄板成形为预定形状,并且同时形成硬化层。该方法在700℃与1100℃之间进行,不过优选低于β转化点的温度。高于1100℃发生过度氧化。

4.jph 059703披露了钛材料的表面硬化处理方法。钛材料在含有co2气体的气氛中进行热处理,co2气体被还原并分解为氧和碳,因此钛材料的表面以这些作为间隙元素通过固溶强化进行硬化。使用700℃或更高的温度并且优选在10小时之内的固化时间。

5.jph 08104970披露了钛材料的表面硬化处理,目的是容易地形成厚的表面硬化层而不使表面粗糙化。通过在由co2气体和惰性气体或氮气组成的气氛中并且然后在惰性气体或真空中加热到预定的加热温度,对钛表面进行硬化。具体地,发现在co2气体的特定分压下通过加热,氧和碳原子渗透到钛材料的表面,并且在惰性气体或真空中热处理使氧和碳扩散到内部,从而形成具有小的表面粗糙度的厚的硬化层。在实例中,将纯钛在800℃下在co2和氩的混合气体中加热3小时,然后在真空中在850℃下进行3小时的扩散热处理。

6.jph 1192911的目的是在不造成表面粗糙度,但在距表面1μm的深度处形成至少750的维氏硬度而不在表面上形成有色物质的温度下固化钛构件。在这个过程中,将构件加热到700℃至800℃并在含有氮成分和氧成分的减压气氛中进行处理。一氧化氮、二氧化氮或一氧化二氮、或氨气可以用作含氮成分,并且水或氧可以用作含氧成分。例如,可以将钛构件在0.3托的一氧化二氮下在700℃-800℃下处理1至10小时。

7.us 6,221,173披露了具有硬表面层的钛或钛合金,该硬表面层包括第一硬层和第二硬层,该第一硬层含有0.6至8.0wt%范围内的固溶体中的氮和1.0至14.0wt%范围内的固溶体中的氧,该第二硬层在该第一硬层下面、含有0.5至14.0wt%范围内的固溶体中的氧。硬表面层可以通过在1.33至1330pa的总压力下在具有微量的氧、水、二氧化碳或一氧化碳的氮气氛中在650℃至830℃下对合金进行处理来提供。处理时间的长度是从1至10小时。从而,氮和氧扩散到钛或钛合金的内部,而不形成钛的氮化物和氧化物。

8.us 2003/041922披露了强化钛合金以提高耐磨性的方法。该方法包括在600℃至900℃下在co2气氛中加热钛合金以使c和o原子扩散到钛合金中,而不形成氧化钛。优选的

温度范围是800℃至850℃,并且特别地在高于900℃的温度下,形成氧化钛。反应时间可以是0.5至50小时。

9.wo 97/14820披露了在大气压下在氮气、甲醇和任选地天然气或丙烷的混合物中在1450

°

f与1850

°

f之间的温度下对钛零件进行处理的方法。从而,在合金表面上形成了主要由钛氧化物与氧氮化物以及有时一些碳氮化物区域组成的涂层。然后可以将零件在1200

°

f至1450

°

f下在真空炉中进行处理,以降低零件中的氢水平从而提高屈服强度。

10.wo 2008/154593和wo 2007/078427披露了锆的医疗植入物,其具有扩散硬化区以及任选地还有具有包括层状结构的陶瓷区,以及制造表面硬化的医疗植入物的方法。例如,将锆铌合金样品在635℃下在空气中氧化,然后在真空炉中处理。

11.wo 2017/207794披露了钛合金的表面硬化部件,其具有包含固溶体中的氧和碳的扩散区并具有碳氧化合物的明显的相。

12.ep 0931848披露了装饰性硬化钛材料、加工钛材料的方法、以及加工装饰性钛材料的方法。硬化表面层包括氮和氧并且具有在从0.1至60μm范围内的表面晶粒尺寸。

13.wo 99/04055披露了对由钛、锆或钛和/或锆的合金形成的制品进行表面硬化的方法。该方法涉及在氧化气氛中对制品进行热处理以形成氧化物层,然后在真空中对制品进行热处理以使氧化物层中的氧扩散到制品中。

14.鉴于现有技术披露的方法,仍然需要一种改进的对钛或其他第iv族金属及其合金进行硬化的方法。

技术实现要素:

15.在第一方面,本发明涉及一种对第iv族金属进行氧硬化的方法,该方法包括以下步骤:

[0016]-提供呈其最终形状的第iv族金属的工件;

[0017]-使用选自co2、n2o以及co2和n2o的组合的气态氧化物质在第一温度下在氧化气氛中在至少10分钟的氧化持续时间内将该第iv族金属氧化以在该工件的表面上提供非分层第iv族金属氧化物,该气态氧化物质具有高达800℃的温度上限,其中该第一温度在500℃和该气态氧化物质的该温度上限的范围内;

[0018]-在惰性气氛中,在500℃至800℃范围内的第二温度下和在高达10-4

毫巴的该气态氧化物质的分压下,在至少0.1小时的扩散持续时间内,使该非分层第iv族金属氧化物中的氧扩散到该第iv族金属中,以提供包含固溶体中的氧的表层扩散区。

[0019]

在第二方面,本发明涉及一种第iv族金属部件,其包括材料芯,该材料芯具有芯硬度和至少为该芯硬度 200hv

0.025

的表面硬度,扩散区,该扩散区在距表面10μm至100μm范围内的厚度内具有提供该材料芯的硬度的120%硬度的水平至该第iv族金属的饱和水平的范围内的固溶体中的氧,该扩散区进一步含有固溶体中的碳和/或氮,其浓度显示该扩散区中碳含量和/或氮含量的局部最大值,如通过辉光放电光发射光谱法(gdoes)可检测。

[0020]

第二方面的第iv族金属部件在第一方面的方法中可获得。特别地,当氧化气氛包括含碳分子或含氮分子,或含碳分子和含氮分子二者时,可获得第二方面的第iv族金属部件。

[0021]

任何第iv族金属都适用于本发明的两个方面。在具体实施方案中,第iv族金属选

自钛、钛合金、锆和锆合金的清单。在本发明的上下文中,该部件可由第iv族金属(例如钛合金)组成,或者它可以包含其他材料。例如,该部件可具有另一种材料、聚合物、玻璃、陶瓷或另一种金属的芯以及钛合金或锆的外层。同样,在本发明的方法中处理的工件也可具有另一种材料的芯。外层不需要完全覆盖部件的外表面。在本发明的方法中进行处理之前,该部件可以例如通过增材制造或3d打印制备。

[0022]

第iv族金属及其合金可以用其硬度来描述。第iv族金属可以通过将氧溶解在金属中进行硬化,但无论何种氧硬化,第iv族金属将具有芯硬度。因此,芯硬度对应于第iv族金属在硬化前的硬度,例如表面硬度。芯硬度一般取决于具体的第iv族金属,但当第iv族金属在本发明的方法中进行处理后,表面硬度将比芯硬度高至少200hv

0.025

单位。优选使用高达50g的载荷对表面硬度进行分析,即hv

0.05

,尽管除非另有说明,否则任何表面硬度值都将是hv

0.025

。使用高达50g的载荷获得的表面硬度值,例如hv

0.01

、hv

0.025

或hv

0.005

,被认为也是对hv

0.025

值的代表。2级钛将典型地具有约200hv

0.025

的芯硬度,因此根据本发明硬化的2级钛将具有至少400hv

0.025

的表面硬度。5级钛将典型地具有约300hv

0.025

的芯硬度,因此根据本发明硬化的5级钛将具有至少500hv

0.025

的表面硬度。然而,一般来说,通过本发明的方法可获得更高的表面硬度。在具体实施方案中,表面硬度是至少650hv

0.025

。对于任何第iv族金属都可以获得至少650hv

0.025

的表面硬度。优选表面硬度是至少700hv

0.025

,例如至少800hv

0.025

。

[0023]

本发明的方法使得根据该方法处理后的工件恢复其金属光泽,使得本发明的部件无法通过目视检查与处理前的工件区分开来。因此,当工件具有镜面抛光外观时,镜面抛光外观也将在该方法中处理后的部件上存在。在本发明的上下文中,“镜面抛光外观”被定义为具有根据iso 1302:2002标准《0.1μm的算术平均偏差(ra)粗糙度的表面。例如,ra值可以使用在1.25mm的长度上测量的泰勒霍普森(taylor-hubson)surtronic s25进行测量。镜面抛光表面也可称为n3表面,并且这两个术语可以互换使用。在优选的实施方案中,将第iv族金属的工件在氧化第iv族金属之前抛光,以提供根据iso 1302:2002标准《0.1μm的表面粗糙度。对于扩散步骤后的工件也将观察到《0.1μm的表面粗糙度。对于第iv族金属,特别是钛,一般可获得镜面抛光外观,但当工件含有铝,例如5级钛时,第一温度不应高于700℃,这样该方法才能提供镜面抛光外观。然而,优选当镜面抛光外观是相关的时,第iv族金属不含铝。此外,当镜面抛光外观是相关的时,氧化气氛不应含有除co2以外的含碳分子。当气态氧化物质是co2并且氧化气氛没有补充进一步的含碳分子时,可以提供商业纯(cp)钛,例如2级或4级,其具有至少1100hv

0.025

的表面硬度,同时保留镜面抛光外观。因此,本发明的方法提供了一种具有镜面抛光外观、具有至少1100hv

0.025

的表面硬度的钛部件。作为不可避免的杂质的进一步的含碳分子的存在不影响镜面抛光外观。

[0024]

本发明诸位发明人已经出人意料地发现,如果第iv族金属包含铝作为合金化元素,则处理后的金属外观将比当对由不包含铝的第iv族金属制成的工件进行处理后更暗淡。在不受理论约束的情况下,本发明诸位发明人认为,在氧化步骤中,铝形成比第iv族金属在热力学上更稳定的氧化物,从而阻止所有氧在扩散步骤中扩散到第iv族金属中。然而,不可避免的铝杂质不会对第iv族金属上的金属光泽的形成造成问题。本发明诸位发明人已经进一步观察到,当铝存在时,比没有铝存在时可获得更高的表面硬度。在优选的实施方案中,第iv族金属不包含铝作为合金化元素。在特别优选的实施方案中,第iv族金属是cp第iv

族金属,例如2级和4级的钛,或zr702锆。在另一个实施方案中,第iv族金属包含铝,例如第iv族金属可以是5级钛(也称为ti6al4v),或ti6al4veli(也称为23级)。当第iv族金属为cp级时,在本发明的方法中处理后有可能获得镜面抛光外观。本发明的经处理的工件或本发明的部件可包含铝,例如作为与第iv族金属分开的部分,而第iv族金属不包含铝作为合金化元素。在本发明的实施方案中,本发明的部件,例如2级或4级的钛,具有镜面抛光外观。当氧化气氛含有除co2以外的其他含碳分子时,可能无法获得镜面抛光外观,因为额外的碳,例如co,倾向于提供更暗的非分层氧化物层,这可能反映在最终部件的表面上。因此,优选的实施方案是氧化气氛不含co。同样,使用co2作为氧化气氛可获得具有镜面抛光外观的本发明的部件。

[0025]

本发明的方法在氧化步骤中为第iv族金属提供第iv族金属层,例如氧化钛或氧化锆,其充当氧原子的储存物,在扩散步骤中这些氧原子扩散到第iv族金属中以形成第iv族金属中的间隙溶解氧。氧化步骤也可以被称为第一步骤。本发明诸位发明人已经出人意料地发现,有可能形成中间非分层氧化物层,该氧化物层如此坚固并与第iv族金属稳定地结合在一起,使得氧原子可以扩散到第iv族金属中以形成包含固溶体中的氧的表层扩散区。扩散发生在氧化步骤之后的扩散步骤中,并且扩散步骤也可以被称为第二步骤。因此,非分层氧化物层将有效地从表面去除,取而代之的是扩散区,并且第iv族金属将恢复到其表面上的金属状态,但由于间隙氧,表面硬度大大增加,即比芯硬度高至少200hv

0.025

单位,例如至少650hv

0.025

、或至少800hv

0.025

、或至少1000hv

0.025

。即使在扩散步骤中去除氧化物层,但在硬化的第iv族金属的表面上将不可避免地形成自然氧化物层。自然形成的氧化物层将在纳米范围内并且不会改变硬化的第iv族金属的金属外观。

[0026]

本发明的方法使用气态氧化物质。任何可以处于气态形式的气态氧化物质都可以在该方法中使用。在氧化步骤中提供的氧化物层是非分层的,并且本发明诸位发明人已经发现,可以基于常用的气态氧化物质的氧化能力来选择第一温度以及还有氧化持续时间以提供非分层氧化物层。在本发明的上下文中,具有非分层氧化物层的工件可称为“中间工件”,并且这两个术语可以互换使用。氧化物层的分层表明,氧化物层没有足够的稳定性来充当扩散到第iv族金属中的氧原子的储存物。一般来说,co2、o2和n2o的氧化能力可如下排列:co2《o2《n2o。低于500℃的温度太低而不能形成氧化物层,但是对于气态氧化物质来说,可以确定温度上限。水蒸气,即h2o也被认为是气态氧化物质。然而,当含氢分子存在于氧化气氛中,或甚至存在于惰性气氛中时,氢将溶解于第iv族金属中,其中间隙氢的存在将导致第iv族金属的脆化。因此,优选氧化气氛和惰性气氛都不含有含氢分子,特别是h2o。

[0027]

无论选择何种气态氧化物质,优选第一温度在600℃至700℃范围内。在500℃至600℃范围内的第一温度下,氧化步骤通常将是不令人期望地慢的,但如果第一温度是至少600℃,则工件将以可接受的速率被氧化。当第一温度在700℃至800℃范围内时,即就所选择的气态氧化物质而言可能时,可能观察到第iv族金属的晶粒生长,因此当晶粒生长不可接受时,第一温度应高达700℃,例如在500℃至700℃范围内,或在600℃至700℃范围内。

[0028]

氧化步骤具有氧化持续时间。氧化持续时间由工件在第一温度下用气态氧化物质进行处理的时间决定。工件可以在暴露于气态氧化物质之前被加热,例如从环境温度加热到第一温度,或者工件,例如在环境温度下,可以暴露于处于第一温度下的气态氧化物质。当工件在暴露于气态氧化物质之前被加热时,工件可以在惰性气氛中、在真空中或在气态

氧化物质中被加热,优选使工件在从500℃至第一温度的温度下停留的时间最小化。

[0029]

一般来说,氧化物层的厚度由氧化持续时间决定,并适当考虑所采用的气态氧化物质的氧化能力。氧化持续时间越长,氧化物层越厚,并且一般来说,元素到第iv族金属中的溶解被认为是抛物线型的,因此溶解深度的加倍需要四倍长的反应持续时间。氧化物层的组成通常将是meo2,其中“me”是第iv族金属,例如tio2或zro2,尽管也可能存在微量的其他元素,例如碳和/或氮或来自第iv族金属的合金的其他金属。因此,扩散区的厚度将按比例地取决于氧化物层的厚度。仅1μm厚度的氧化物层被认为足以提供一定厚度的扩散区,以提供芯硬度加至少200hv

0.025

的表面硬度和确定扩散区的截面上的硬度分布,无论该方法中处理的是何种第iv族金属。至少2μm厚度的氧化物层被认为足以提供一定厚度的扩散区,以提供至少650hv

0.025

的表面硬度。然而,优选氧化持续时间足以提供在5μm至15μm范围内的非分层氧化物层的厚度。用于提供具有在5μm至15μm范围内的厚度的非分层氧化物层的氧化持续时间可以通过检查中间工件的截面来确定。

[0030]

一旦形成氧化物层,在扩散步骤中处理之前,中间工件可以储存所期望的时间。非分层氧化物层如此稳定以至于对中间工件的正常处理不会影响非分层氧化物层。因此,本发明的方法非常灵活,因为氧化步骤可以在第一炉(例如没有真空能力的炉)中进行,并且转移到另一个具有真空能力的炉。这有利地使得对生产本发明的部件进行安排协调方面的优化。此外,非分层氧化物层和中间工件的稳定性使得扩散步骤的条件可以独立于氧化步骤中采用的氧化气态物质的选择进行选择。

[0031]

co2作为气态氧化物质,其是最温和的气态氧化物质,使得在500℃或高于500℃的任何温度下形成稳定的非分层氧化物层,而无需考虑氧化持续时间。然而,为了限制第iv族金属的变形和晶粒生长,co2的温度上限是800℃。出于实际原因并且为了限制氧化物层的厚度,使用co2的氧化持续时间可以长达16小时,尽管在更长的氧化持续时间内也将形成稳定的非分层氧化物层。对于co2,氧化持续时间优选在1小时至16小时范围内。

[0032]

在常用的气态氧化物质中,n2o是最有能力的气态氧化物质,并且n2o具有700℃的温度上限。同样,与co2相比,非分层氧化物层可以更快地形成,并且对于n2o来说,优选氧化持续时间在10分钟至2小时范围内。在某个实施方案中,优选n2o作为气态氧化物质,因为第一温度可以更低,例如在500℃至650℃范围内,这进一步降低了第iv族金属的变形和晶粒生长的风险。

[0033]

还考虑可以使用o2作为气态氧化物质。然而,当使用o2作为气态氧化物质时,扩散区将不含有来自氧化处理的固溶体中的碳和/或氮。与co2相比,o2具有更高的氧化能力,并且温度上限是750℃。与co2相比,o2的更高的氧化能力也限制了氧化持续时间。因此,如果气态氧化物质是o2,则氧化持续时间限制为3小时,以防止形成分层氧化物层。在o2作为气态氧化物质的情况下,30分钟的氧化持续时间被认为提供足够厚度的非分层氧化物层,以在扩散步骤后提供至少1000hv

0.025

的表面硬度。o2作为气态氧化物质的氧化持续时间优选在30分钟至3小时范围内。

[0034]

图1和图2示出了在不同温度下使用co2和n2o提供的氧化物层的截面。将cp 4级钛的试样在环境压力下在co2或n2o中进行处理,并用显微镜对截面进行分析,并且结果在图1和图2中示出。因此,在所有测试的温度下在所有测试的时间内在co2中处理致使形成坚固且稳定的氧化钛层。图2示出了在780℃或更高温度下在n2o中对4级钛进行处理致使形成强

烈分层的氧化物层,而在680℃下处理致使形成稳定的非分层氧化物层。图15展示了当使用n2o作为气态氧化物质cp 2级钛时,形成分层氧化钛层与非分层氧化钛层的界限,其中虚线下方的任何第一温度和氧化持续时间的组合都将提供非分层氧化钛层。表1提供了使用n2o作为气态氧化物质用于对钛进行处理以提供非分层氧化钛层的第一温度和氧化持续时间的特定组合。表1中的第一温度和氧化持续时间的组合提供了非分层氧化钛层,并且这些组合被认为代表极限值,因此在保持氧化持续时间的同时增加第一温度超过表1中的值将导致分层氧化钛层。对于co2和n2o,当各自单独作为气态氧化物质使用时,第一温度和氧化持续时间的优选组合在表2中示出。当co2和n2o组合使用时,将使用对于n2o的温度和时间。

[0035]

表1使用n2o作为气态氧化物质用于对钛进行处理的第一温度和氧化持续时间的极限组合。

[0036]

温度[℃]600650700750800850时间[小时]100258310.5

[0037]

表2气态氧化物质、第一温度和氧化持续时间的优选组合

[0038]

气态氧化物质第一温度氧化持续时间co2500℃至800℃1小时至16小时co2600℃至750℃1小时至8小时co2620℃至680℃2小时至6小时n2o500℃至700℃10分钟至2小时n2o550℃至600℃30分钟至2小时

[0039]

当使用o2作为氧化物质时,第一温度可以在500℃和750℃范围内并且氧化持续时间在30分钟至3小时范围内,或者第一温度可以在600℃和650℃范围内并且氧化持续时间在30分钟至2小时范围内。

[0040]

优选氧化气氛中的压力是环境压力。进一步优选气态氧化物质处于环境压力下,即氧化气氛不含有其他分子。然而,还考虑氧化气氛可以处于环境压力下并且通过添加惰性气体(比如氩或氦等稀有气体)降低气态氧化物质的分压。与在修改的压力,特别是降低的压力下的操作相比,在环境压力下的操作简化了方法。当氧化气氛含有co时,优选氧化气氛的压力为环境压力。

[0041]

氧化气氛也可以含有进一步的分子,这些分子可以提供扩散到第iv族金属中的原子,并且可以结合到非分层氧化物层中。例如,氧化气氛可以是环境空气,其中o2是气态氧化物质,因此以约20%或约0.2atm的分压存在,并与约80%或约0.8atm的分压的n2混合。n2的存在可以增加经处理的工件的硬度,尽管n2中的氮原子的溶解可能改变表面的外观,因此在氧化气氛中存在n2的情况下,将无法获得镜面抛光外观。因此,优选不使用大气空气,并且同样,优选在氧化气氛中不包含n2。然而,在本发明的部件中或在本发明的方法中处理的工件中的间隙氮提供了增加的硬度,即表面硬度以及还有扩散区中的截面硬度二者。

[0042]

氧化第iv族金属的工件将增加工件的体积,这是由于氧化物层中包含氧原子。因此,中间工件将比未经处理的工件具有更大的体积。然而,诸位发明人现在已经出人意料地发现,当在扩散步骤中对中间工件进行处理时,氧原子将扩散到第iv族金属中并将部件恢复到其在第一氧化步骤前未经处理状态下的原始尺寸。然而,为了确保本发明的部件具有与未经处理的工件相同的尺寸,非分层氧化物层的厚度应限制为50μm,特别是25μm。因此,

本发明的方法使得在不影响其形状或尺寸的情况下对呈其最终形状的第iv族金属的部件进行硬化。当晶粒生长也是不令人期望的并且第一温度高达700℃时,这是尤其相关的。要处理的部件呈其最终形状。当意图是镜面抛光外观时,在根据本发明的方法处理之前,可以将部件抛光以提供镜面抛光外观,即表面具有《0.1μm的ra粗糙度。该方法有利地使得在处理后也观察到镜面抛光外观,即在处理后表面具有《0.1μm的ra粗糙度。

[0043]

在扩散步骤中,非分层第iv族金属氧化物中的氧扩散到第iv族金属中,并且扩散步骤可以独立于氧化步骤中采用的参数进行。然而,为了防止第iv族金属的进一步氧化,气态氧化物质的分压应尽可能低。例如,气态氧化物质的分压可高达10-4

毫巴,但是优选更低,例如高达10-5

毫巴或高达10-6

毫巴。

[0044]

扩散步骤可以在真空中进行。在本发明的上下文中,“真空”意味着压力高达10-4

毫巴,尽管气氛的组成没有限制。在另一个实施方案中,扩散步骤是在惰性气氛中进行。在本发明的上下文中,“惰性气氛”是除了不可避免的杂质外,不含有将与第iv族金属相互作用的成分的气氛。优选的惰性气氛是稀有气体,例如氩。优选在真空中进行扩散步骤,因为这将更容易确保硬化的部件在本发明的方法中进行处理后保持其金属光泽。本发明诸位发明人已经出人意料地观察到,当扩散步骤中的压力高于10-4

毫巴时,在炉中存在的污染物(包括气态残留物)可能阻止在本发明的方法中处理后的部件上再形成金属光泽。

[0045]

扩散步骤是在500℃至800℃范围内的第二温度下在至少0.1小时,例如至少1小时的扩散持续时间内进行的。扩散持续时间应足以使中间工件的非分层氧化物层通过使氧原子扩散到第iv族金属中而去除。扩散持续时间没有上限。然而,如果扩散持续时间延长过久,氧可能最终在第iv族金属中分布过于均匀而不能使第iv族金属具有提供足够硬度的扩散区。因此,扩散持续时间一般应不长于100小时。扩散持续时间将取决于非分层氧化物层的厚度,并且非分层氧化物层越厚,去除非分层氧化物层的扩散持续时间越长。因此,扩散持续时间可被认为是由气态氧化物质的选择、以及还有第一温度和氧化持续时间决定的。扩散持续时间与第iv族金属的选择无关。

[0046]

一般来说,温度越高,扩散越快,并且因为没有气态氧化物质对工件进行氧化,所以第二温度比第一温度的限制小。因此,有可能第二温度比第一温度高。因此,当第二温度高于第一温度时,硬化可以更快地完成。在实施方案中,第二温度比第一温度高。在进一步的具体实施方案中,第二温度在600℃至750℃,例如650℃至700℃的范围内。当晶粒生长是不令人期望的时,可以选择高达700℃的第二温度,因为高达700℃的第二温度将防止第iv族金属的晶粒生长以及还有变形。当第二温度在650℃至750℃范围内时,扩散持续时间典型地将在2小时至40小时范围内。

[0047]

在具体实施方案中,气态氧化物质是co2,第一温度在600℃至750℃范围内,氧化持续时间在1小时至8小时范围内,第二温度在650℃至750℃范围内,并且扩散持续时间在氧化持续时间的2至8倍范围内,例如在2小时至64小时范围内。在另一个实施方案中,气态氧化物质是co2,第一温度和第二温度都在650℃至700℃范围内,其中第二温度高于第一温度,氧化持续时间在2小时至6小时范围内,并且扩散持续时间在氧化持续时间的3至6倍范围内,例如在6小时至36小时范围内。

[0048]

在其他实施方案中,气态氧化物质是n2o和/或o2,第一温度在600℃至650℃范围内,氧化持续时间在30分钟至2小时范围内,第二温度在650℃至700℃范围内,并且扩散持

续时间在氧化持续时间的4至20倍范围内,例如在2小时至40小时范围内。

[0049]

在具体实施方案中,氧化气氛进一步包含co。例如,气态氧化物质可以是co2并且氧化气氛可以含有co和co2二者。氧化气氛中碳的存在将使碳溶解在第iv族金属中,并且认为碳(即使以微量水平)提供氧化物层和在第iv族金属的芯与氧化物层之间的扩散区的更稳定结合,从而形成极其稳定的非分层氧化物层。当气态氧化物质是co2时,在没有将co添加到氧化气氛中的情况下,与氧化是o2或n2o时相比,形成更稳定的非分层氧化物层。然而,当o2或n2o是气态氧化物质并且氧化气氛补充有co时,碳也将溶解在第iv族金属中以提供更稳定的非分层氧化物层。还考虑其他含碳分子以将碳溶解在第iv族金属中,尽管应避免含氢分子(例如烷烃)以防止第iv族金属的脆化。

[0050]

当氧化气氛含有co2和co时,co2和co将参与下面确定的反应1和反应2。

[0051]

反应1 co(g) 1/2o2(g)=co2(g)

[0052]

反应2 2co(g)=co2(g) c

[0053]

一般来说,co被认为是没有氧化能力的提供碳的分子,而co2具有氧化潜力但有限的碳活度。反应1和反应2中存在的o2分压(po2)和碳活度(ac)可以由等式1和等式2确定。因此,o2分压是:

[0054]

等式1

[0055]

并且碳活度是:

[0056][0057]

其中δg1=-282.200 86.7t(j),并且δg2=-170.550 174.3t(j)。

[0058]

通过使用co2和co的混合物,可以控制溶解到第iv族金属中的碳的量,并且因此可以定制氧化气氛以最终也定制本发明的部件的扩散区。与包含氧但不含碳的扩散区相比,碳通常会增加扩散区的微观硬度。此外,认为co提供较厚的扩散区和较薄的氧化物层。较薄的氧化物层和较厚的扩散区的组合被认为在随后将非分层第iv族金属氧化物中的氧扩散到第iv族金属中的步骤中是有利的,因为第iv族金属氧化物中的氧原子将更有效地扩散到第iv族金属中。此外,在不受理论约束的情况下,本发明诸位发明人认为,第iv族金属氧化物中的碳将进一步稳定非分层氧化物层,从而与仅使用co2、o2或n2o作为气态氧化物质相比,产生改善的方法。在具体实施方案中,氧化气氛因此具有co2和co的混合物,其中与co2和co的总量相比,co2占40%至90%。在另一个实施方案中,氧化气氛具有co2和co的混合物,其中与co2和co的总量相比,co2占40%至60%。类似的比率适用于其他气态氧化物质,例如o2或n2o。例如,氧化气氛可以具有o2和co的混合物,其中与o2和co的总量相比,o2占40%至60%。氧化气氛还可以具有n2o和co的混合物,其中与n2o和co的总量相比,n2o占40%至60%。

[0059]

在氧化气氛中对第iv族金属进行处理将使氧溶解到第iv族金属中,从而在第iv族金属的芯与非分层氧化物层之间形成扩散区。在本发明的上下文中,“扩散区”是任何区,例如从第iv族金属的表面到第iv族金属中的一定深度确定的,其中使氧溶解在第iv族金属中。间隙氧将使第iv族金属硬化,并且因此可以通过测量第iv族金属的截面的硬度来确定扩散区。在扩散步骤之后,非分层氧化物层中的氧原子已经扩散到第iv族金属中,因此在第

iv族金属上只存在不可避免的纳米厚度的氧化物层。间隙氧的浓度在硬化的第iv族金属的表面处最高,随着深度的增加而减少。一般来说,扩散区被认为从第iv族金属的表面延伸到截面硬度为第iv族金属的芯的硬度的120%的深度。

[0060]

优选在第iv族金属的表面附近的间隙氧的浓度接近饱和。即使表面附近的氧含量低于氧的饱和水平,对于任何第iv族金属,可获得1000hv

0.025

的表面硬度。650hv

0.025

的表面硬度被认为足以为硬化的第iv族金属提供耐刮擦性。约5μm的扩散区厚度将使得获得1000hv

0.025

的表面硬度。因此,在优选的实施方案中,扩散区具有至少5μm的厚度。扩散区的厚度没有限制,但是当厚度如果超过50μm时,对于增加的厚度没有观察到效果。因此,在实施方案中,扩散区具有在5μm至50μm范围内的厚度,即在距表面50μm的深度处可以记录第iv族金属的芯硬度的120%硬度。图3示出了硬化的4级钛的截面和相应的硬度分布;芯硬度是约230hv,并且在距表面0.06mm的深度处观察到约280hv的硬度,因此扩散区具有60μm的厚度。

[0061]

非分层氧化物层的去除容易通过目视、通过对截面的分析、或通过gdoes分析来检测。对部件的表面进行目视检查将显示出部件是否具有金属光泽或表面上是否存在氧化物层。图4和图6分别示出了2级钛和23级钛的示例性部件。图4的相应截面在图5中示出。在图4至图6中,(a)示出了未经处理的工件,(b)示出了中间工件,以及(c)示出了本发明的部件。

[0062]

图9和图10分别示出了2级钛的示例性gdoes分析,并且图12和图13分别示出了5级钛的示例性gdoes分析,分别是具有氧化物层和去除氧化物层之后。中间工件在距表面一定深度处具有稳定的氧含量,这表明氧化物层的存在。相比之下,最终部件将显示出从表面开始氧的量减少,从而展示了扩散区。

[0063]

当氧化气氛中存在碳时,例如,当气态氧化物质是co2时,或当氧化气氛补充有co时,碳将存在于非分层氧化物层中。同样,当存在氮时,例如作为n2或n2o,氮将存在于非分层氧化物层中。如从图9和图12明显的,碳含量和/或氮含量使用gdoes可检测。当在扩散步骤中氧扩散到第iv族金属中时,碳也将扩散到第iv族金属中。然而,碳原子的分布将与氧原子的分布不同,因此,如其通过gdoes分析可检测,碳的强度在扩散区将显示出峰值,即强度的局部最大值。同样,氮的强度可在扩散区显示出峰值,即强度的局部最大值。在不受理论约束的情况下,本发明诸位发明人认为,碳强度的局部最大值代表扩散区中的间隙碳浓度的峰值,这进而增加了相应位置处的扩散区的硬度。进一步在不受理论约束的情况下,本发明诸位发明人认为,这种碳浓度的峰值也反映在本发明的部件的表面硬度上。同样的考虑适用于扩散区中的氮峰值(当存在时)。从而,使用co2作为气态氧化物质或当氧化气氛补充有co时进行硬化提供比使用不含碳的气态氧化物质可获得的表面硬度更高的表面硬度。例如,使用co2作为气态氧化物质,获得了与约460hv

0.025

的未经处理的金属的表面硬度相比约1300hv

0.025

的5级钛的表面硬度。对于2级钛而言,使用co2作为气态氧化物质,获得了与约360hv

0.025

的未经处理的金属的表面硬度相比约1100hv

0.025

的表面硬度。在具体实施方案中,部件是5级钛并且具有至少1300hv

0.025

的表面硬度。在另一个实施方案中,部件是2级钛并且具有至少1100hv

0.025

的表面硬度。

[0064]

当氧化气氛含有co时,碳强度的局部最大值也是相关的,并且在这种情况下更高的碳活度将提供甚至更硬的扩散区以及还有更硬的表面。因此,当氧化气氛具有co2和co的混合物时,其中与co2和co的总量相比,co2占40%至60%,当氧化气氛具有o2和co的混合物

时,其中与o2和co的总量相比,o2占40%至60%,或者当氧化气氛具有n2o和co的混合物时,其中与n2o和co的总量相比,n2o占40%至60%,对于5级钛可获得至少800hv

0.025

的表面硬度,并且对于2级钛可获得至少800hv

0.025

的表面硬度。

[0065]

一般来说,本发明的任何方面和实施方案的所有变型和特征可以自由组合。因此,以上针对方法所描述的特征同样适用于本发明的部件。

附图说明

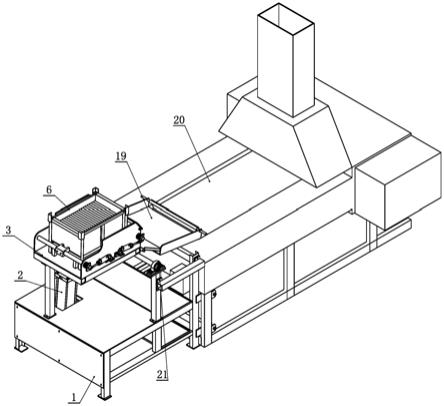

[0066]

在下文中,将借助于实施例并参考示意图更详细地说明本发明,在附图中:

[0067]

图1示出了用co2处理后的氧化物层;

[0068]

图2示出了用n2o和co2处理后的氧化物层;

[0069]

图3示出了本发明的钛部件的硬度分布和截面;

[0070]

图4示出了未经处理的工件、中间部件和硬化的部件;

[0071]

图5示出了未经处理的工件、中间部件和硬化的部件的截面;

[0072]

图6示出了未经处理的工件、中间部件和硬化的部件;

[0073]

图7示出了本发明的钛部件的硬度分布;

[0074]

图8示出了未经处理的钛工件的辉光放电光发射光谱(gdoes)曲线;

[0075]

图9示出了中间钛部件的gdoes曲线;

[0076]

图10示出了本发明的钛部件的gdoes曲线;

[0077]

图11示出了未经处理的钛工件的gdoes曲线;

[0078]

图12示出了中间钛部件的gdoes曲线;

[0079]

图13示出了本发明的钛部件的gdoes曲线;

[0080]

图14示出了本发明的钛部件的硬度分布和截面;

[0081]

图15示出了提供非分层氧化钛层的时间与温度的曲线图;

[0082]

图16示出了本发明的镜面抛光部件的粗糙度测量;

[0083]

图17示出了本发明的镜面抛光部件的照片图示。

[0084]

对附图的参考用来说明本发明且不应被解释为将特征限于所描绘的具体实施方案。

具体实施方式

[0085]

本发明涉及一种对第iv族金属进行氧硬化的方法以及一种具有比芯硬度高至少200hv

0.025

的表面硬度的第iv族金属部件。

[0086]

在本发明的上下文中,“第iv族金属”是选自元素周期表的钛族的任何金属或包含至少50%的钛族金属的合金。因此,“钛合金”是含有至少50%(原子/原子)钛的任何合金,并且同样,“锆合金”是含有至少50%(原子/原子)锆的任何合金。考虑对于本发明的方法和本发明的部件,任何含有至少50%(原子/原子)的钛和锆的总和的合金都是合适的。同样,合金还可以包含铪,铪是元素周期表第iv族的成员,因此任何具有至少50%(原子/原子)的钛、锆和铪的总和的合金都适合于本发明。

[0087]

与本发明相关的合金可以含有任何其他合适的元素,并且在本发明的上下文中,“合金化元素”可以是指合金中的金属成分或元素或合金中的任何组分。钛和锆合金是本领

域技术人员众所周知的。第iv族金属的合金还可以包含元素周期表中其他族的金属,例如铝或铌。示例性的含铌合金是ti13nb13zr。含铝合金是ti6al4v(5级),其以“超低间隙”(eli)形式存在,ti6al4v eli,通常被称为23级。

[0088]

在本发明的上下文中,含有至少约99%(w/w)钛的任何等级的钛都被认为是“纯钛”,例如1级钛、2级钛或4级钛;因此,纯钛可含有最高达约1%(w/w)的微量元素,例如氧、碳、氮或其他金属,比如铁。纯钛也可以被称为“商业纯”(cp)。特别地,在本发明的上下文中,第iv族金属中含有的氮和碳可能代表不可避免的杂质。作为“不可避免的杂质”存在的元素被认为不会对根据本发明的方法处理的工件或本发明的部件产生影响。同样,在本发明的上下文中,含有至少约99%(w/w)锆的任何等级的锆都被认为是“纯锆”。

[0089]

当陈述金属或合金的百分比时,除非另有说明,否则该百分比是按材料重量的重量计,例如表示为%(w/w)。当陈述气氛的百分比时,除非另有说明,否则该百分比是按体积计,例如表示为%(v/v)。同样,除非另有说明,否则气体混合物的组成可以是在原子基础上的,并且然后可以以百分比或ppm(百万分率)的形式提供。

[0090]

在本发明的上下文中,硬度一般是如根据din en iso 6507标准测量的hv

0.025

。如果没有另外说明,则单位“hv”参考该标准。可以记录例如经处理的第iv族金属的截面的硬度,并且可以相对于测量的深度记录该硬度。截面的硬度测量也可以称为“微观硬度”,并且表面处的硬度测量也可以称为“宏观硬度”。

[0091]

微观硬度测量一般与测试条件无关,因为测量是在截面的微尺度上进行的。微观硬度测量典型地在25g(即hv

0.025

)或50g(即hv

0.05

)的载荷下进行。相比之下,宏观硬度可以从表面以高得多的载荷(例如0.50kg,对应于hv

0.5

)进行,使得测量值代表相应材料及其所含的任何表面层的总硬度值。在25g或50g的载荷下的微观硬度测量典型地提供相同的值“hv”,但优选在25g下进行测量,因为该测量需要更少的截面空间。

[0092]

当记录截面上的硬度时,测量值被认为代表了相对于所施加压力的方向的均质的样品。相比之下,当从表面处的测量获得硬度时,测量值可以代表若干个不同硬度值(即在不同深度处)的平均值。因此,当在高载荷(例如0.50kg)下测量表面硬度时,值可被认为提供了表面以及还有表面下方深度二者的“平均”值。因此,优选以25g或50g的载荷测量表面硬度。当以25g的载荷测量表面硬度时,650hv

0.025

的值被认为表明材料是耐刮擦的。由于氧从表面溶解的影响,溶解氧的含量将从第iv族金属的表面向芯减少,并且同样,硬度将在表面处达到最大值。

[0093]

实施例

[0094]

实施例1

[0095]

提供cp 4级钛的试样并将其在netzsch sta449 c(炉)中使用co2或在netzsch sta449 f3(炉)中使用n2o作为气态氧化物质在环境压力下在不同的第一温度和氧化持续时间下进行处理。在氧化处理之后,用显微镜对经处理的样品的截面进行分析。因此,图1示出了co2作为气态氧化物质如何在所测试的任何温度和持续时间下提供稳定的非分层氧化物层,其中图1中指示了温度和持续时间。正如预期的,厚度随着氧化持续时间的增加而增加。因此,图1示出了co2作为气态氧化物质提供了稳健的方法,使得在所测试的最低温度(730℃)下形成非分层氧化物层。

[0096]

在图2中,比较了使用co2或n2o作为气态氧化物质提供的氧化物层的截面。氧化持

续时间是16小时。图2示出了在880℃的温度下,co2提供了厚且稳定的非分层氧化物层,这说明了使用co2作为气态氧化物质的稳健性。相比之下,用n2o作为气态氧化物质进行处理致使在780℃和更高温度下形成分层的氧化物层。这些分层的氧化物层甚至可以使用手指甲容易地去除并且不适合于将氧扩散到钛中。然而,在680℃作为氧化温度下,n2o和co2都提供了非分层氧化物层,例如约5μm厚度,适合于在扩散步骤中进行处理。

[0097]

实施例2

[0098]

将4级钛的样品在600℃下在环境压力下用n2o处理64分钟。此氧化步骤之后是在750℃下在约10-6

毫巴的真空中进行4小时的扩散步骤。该处理为样品提供了不受影响的表面光洁度,从而使样品恢复其金属光泽。用显微镜对硬化的样品的截面进行分析,并测量了硬度分布。结果在图3中示出。4级钛具有约230hv

0.025

的芯硬度,并且在距表面0.06mm的深度处观察到约280hv

0.025

的硬度,因此扩散区具有60μm的厚度。

[0099]

实施例3

[0100]

将cp钛(2级)和ti6al4v eli的直径为15mm且厚度为2mm的的工件以两个单独的步骤进行处理。

[0101]

在第一步骤(氧化步骤)中,将样品置于mti oft-1200玻璃管式炉中。将炉抽空并用co2回填。使用200ml/min的连续气体流量。将工件以12k/min的速率加热至650℃。将炉在650℃下保持4小时,之后使炉在没有辅助的情况下冷却至室温。

[0102]

在第二步骤(扩散步骤)中,将第一步骤中的经冷却的工件置于带有edwards 85t-station涡轮真空泵的管式炉中。在将炉打开之前,使真空泵将炉膛抽空至《10-3

毫巴。炉以大约50k/min的速率加热(》250℃)。将炉在680℃下保持16小时,之后将炉以大约25k/min的速率冷却至室温。炉膛内的最终压力《10-4

毫巴。

[0103]

部件的照片在图4(2级)和图6(ti6al4v eli)中示出,其中(a)示出了未经处理的工件,(b)示出了中间工件,以及(c)示出了本发明的部件。对于中间工件(b)而言明显可见氧化的表面,而部件(c)已经恢复金属光泽。

[0104]

图4(2级)的(a)、(b)和(c)的截面在图5中示出,其中黑条对应于5μm。因此,非分层氧化物层具有约2μm的厚度,这提供了厚度超过5μm的扩散区。ti6al4v eli的部件的截面硬度在图7中示出,这表明扩散区具有约15μm的厚度。未经处理的2级具有约361hv

0.025

的表面硬度,并且未经处理的ti6al4veli具有约450hv

0.025

的表面硬度。硬化后,表面硬度分别是1152hv

0.025

和1382hv

0.025

。

[0105]

实施例4

[0106]

使用辉光放电光发射光谱法(gdoes)分析对实施例3的样品进行进一步分析,并且结果在图8至图13中示出。因此,图8示出了未经处理的2级钛工件的gdoes分析,图9示出了中间2级钛工件的gdoes分析,并且图10示出了本发明的2级钛部件的gdoes分析。同样,图11示出了未经处理的ti6al4veli工件的gdoes分析,图12示出了中间ti6al4v eli工件的gdoes分析,并且图13示出了本发明的ti6al4v eli部件的gdoes分析。

[0107]

gdoes分析了随时间(以秒为单位)推移以强度(以v为单位)表示的指定元素的含量。因此,强度反映了元素的相对量,并且时间反映了距表面的深度。通过对样品进行足够时间的分析以反映与工件或部件相关的层的组成,gdoes分析适当地提供了未经处理的工件、具有非分层氧化物层和在非分层氧化物层与材料芯之间的扩散区的中间工件以及第iv

族金属的芯的组成的比较。

[0108]

因此,图8和图11展示了金属的组成在厚度上是如何总体稳定的。图9和图12示出了大致稳定的氧的量,这代表非分层氧化物层,其在较高的时间值下变为逐渐增加的钛信号与相应减少的氧信号,它们共同代表扩散区。在较高的时间值下,氧信号稳定,从而代表第iv族金属的芯。因为使用co2作为气态氧化物质,所以碳也存在于非分层第iv族金属氧化物中以及还有非分层金属氧化物层下方的扩散区中。图10和图13分别示出了2级钛和ti6al4v eli的最终成分。碳信号示出,碳强度从表面开始增加,这在碳的强度曲线上显示为局部最大值。此局部最大值被认为代表在去除非分层金属氧化物层后扩散区中的间隙碳浓度的峰值,并且它被进一步认为增加了硬度,超过在没有碳存在时可获得的硬度。

[0109]

实施例5

[0110]

对ti6al4v(5级)的工件进行处理以提供本发明的部件。具体地,该工件通过3d打印以直径为12mm且高度为15mm的圆柱形工件形式产生,并且随后将该工件以两个单独的步骤进行处理。

[0111]

在第一步骤中,将样品置于mti oft-1200玻璃管式炉中,将炉抽空并用co2回填。使用200ml/min的连续气体流量。将工件以12k/min的速率加热至650℃。将炉在650℃下保持4小时,之后使炉在没有辅助的情况下冷却至室温。

[0112]

在第二步骤(扩散步骤)中,将第一步骤中的经冷却的工件置于带有edwards85t-station涡轮真空泵的管式炉中。在将炉打开之前,使真空泵将炉膛抽空至《10-3

毫巴。炉以大约50k/min的速率加热(》250℃)。将炉在680℃下保持16小时,之后将炉以大约25k/min的速率冷却至室温。炉膛内的最终压力《10-4

毫巴。部件的照片和硬度分布在图14中展示。部件在高达20μm的深度处显示出增加的硬度。硬度分布与在非3d打印的ti6al4v部件上观察到的硬度分布相似。

[0113]

实施例6

[0114]

将直径为15mm且厚度为2mm的工件在其中氧化气氛中包含co的变体中以两个单独的步骤进行处理。样品是4级和ti6al4v(5级)的cp钛。

[0115]

在第一步骤中,将样品置于mti oft-1200玻璃管式炉中。将炉抽空并使用200ml/min的连续气体流量以50/50比率用co2/co回填。将工件以12k/min的速率加热至650℃。将炉在650℃下保持4小时,之后使炉在没有辅助的情况下冷却至室温。

[0116]

在第二步骤中,将第一步骤中的经冷却的工件置于带有edwards 85t-station涡轮真空泵的管式炉中。在将炉打开之前,使真空泵将炉膛抽空至《10-3

毫巴。炉以大约50k/min的速率加热(》250℃)。将炉在680℃下保持16小时,之后将炉以大约25k/min的速率冷却至室温。炉膛内的最终压力《10-4

毫巴。

[0117]

所提供的部件显示出与仅在co2中氧化的部件上观察到的表面类似的表面,并且如此提供的部件在扩散步骤后恢复其金属光泽。

[0118]

实施例7

[0119]

将直径为15mm且厚度为2mm的4级和ti6al4v(5级)的cp钛的样品在其中使用环境压力下的环境空气作为氧化气氛的变体中进行处理。

[0120]

在第一步骤中,将样品置于纳博热(nabertherm)le4/11r6炉中,并且然后将样品以12k/min的速率加热至650℃。将炉在650℃下保持4小时,之后使炉在没有辅助的情况下

冷却至室温。

[0121]

在第二步骤中,将第一步骤中的经冷却的样品置于带有edwards 85t-station涡轮真空泵的管式炉中。在将炉打开之前,使真空泵将炉膛抽空至《10-3

毫巴。炉以大约50k/min的速率加热(》250℃)。将炉在680℃下保持16小时,之后将炉以大约25k/min的速率冷却至室温。炉膛内的最终压力《10-4

毫巴。

[0122]

部件包括间隙氮,这反映为较高的表面硬度。4级钛部件具有的表面与仅在co2中氧化的部件上观察到的表面类似,而5级钛部件的美观性不太令人满意。

[0123]

实施例8

[0124]

将锆(zr702)和含铌合金(ti13nb13zr)的样品在650℃下使用co2作为气态氧化物质处理4小时,然后在680℃下在真空中进行16小时的扩散步骤,如实施例3中所述。ti13nb13zr工件具有10mm的直径和1mm的厚度,而zr702工件是边长为15mm且厚度为1.5mm的正方形。

[0125]

分别对于ti13nb13zr和zr702而言,与处理前分别为264hv

0.025

和185hv

0.025

的工件表面硬度相比,处理产生约860hv

0.025

和约1218hv

0.025

的部件表面硬度。

[0126]

实施例9

[0127]

将直径为15mm且厚度为2mm的工件以实施例3中概述的两个步骤进行处理,然后是附加的阳极氧化步骤。该工件为cp钛4级。

[0128]

在第三步骤(阳极氧化步骤)中,将部件首先在蒸馏水,然后是乙醇,并且然后是松节油中进行清洗。将部件放入到含有15%磷酸的溶液中。施加70v的电压持续5至10秒。扩散步骤后,部件恢复其金属光泽,但阳极氧化提供了可见的氧化物层,这是典型的未在本发明的方法中进行处理的阳极氧化钛。

[0129]

实施例10

[0130]

进行实验以确定当使用n2o作为气态氧化物质时,形成分层氧化钛层与非分层氧化钛层的界限。具体地,提供cp 2级钛的试样并将其按照实施例1中所做进行处理。

[0131]

在氧化处理之后,用显微镜对经处理的样品的截面进行分析,并且结果在图15中绘制。因此,图15是时间与温度的曲线图,并且标记示出了界限,因此虚线下方的“区域”是当使用n2o作为气态氧化物质时将形成非分层氧化钛层的区域。例如,对于n2o作为气态氧化物质,在500℃至700℃范围内的温度下使用在10分钟至2小时范围内的氧化持续时间进行处理或在550℃至600℃范围内的温度下使用在30分钟至2小时范围内的氧化持续时间进行处理将产生足够厚度的非分层氧化物层,以便随后在扩散步骤中使钛硬化。

[0132]

实施例11

[0133]

将厚度为15mm的cp钛盘抛光至似镜面的表面光洁度。在处理之前,将cp钛试样抛光至镜面抛光的表面光洁度,即具有《0.1μm的算术平均偏差(ra)粗糙度(这是根据iso 1302:2002标准)。ra值使用在1.25mm的长度上测量的泰勒霍普森surtronic s25进行测量。在试样的表面重复测量12次。平均ra值被测量为《0.1μm,并且试样的表面被认可为镜面抛光的。

[0134]

将试样置于纳博热3区炉中。将炉抽空并使用co2回填两次。然后使用500ml/min的co2连续流量将炉加热至650℃持续4小时。使用炉冷使炉冷却。对于第二次处理,将试样置于能够达到《10-4

毫巴压力的炉中。将炉加热至680℃并在该温度下保持16小时。使用炉冷将

炉冷却。

[0135]

使用与热化学处理前相同的程序测量试样表面的ra值(以上所述)。试样仍然显示出表面粗糙度,其中ra值为《0.1μm。表面粗糙度在图16中示出。在图16中,示出了如通过泰勒霍普森surtronic s25测量的处理后的表面粗糙度的图示。图17示出了应用热化学低温硬化后镜面抛光表面的照片。图17示出了试样旁边的图中的形状是如何在试样的表面上反射的,并且特别地,在没有变形的情况下显示出反射,并且图中的颜色也在表面上反射出。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。