1.本发明属于建筑材料技术领域。更具体地,涉及一种胶体防火材料的制备方法。

背景技术:

2.随着城市建设发展,各类防火玻璃得到广泛应用,防火玻璃有多种类型,其中,防火夹层玻璃是目前国内较为常见的产品,它的防火性能直接受到夹层中的防火胶体质量影响,因此,选择性能较好的防火胶体材料是提高产品防火性能的关键。

3.目前再防火建筑中普遍采用的防火玻璃,其夹层以在基体胶体中加入膨胀型阻燃剂产品为主,在实际使用过程中,膨胀型阻燃剂可受热膨胀形成膨胀阻燃层,隔绝火焰对被涂敷材料的侵袭。

4.然而,由于防火建筑中采用的防火玻璃,需要面临复杂的外界环境因素的影响,例如:强光照射、水汽侵蚀、空气氧化腐蚀、外力冲击等,因此,如何提高产品在复杂工况环境下的耐候性能,使得产品防火性能可以保持长期的稳定,以保障在实际发生火情时,能够及时有效的发挥防火效果,是制约产品技术发展的瓶颈之一。

技术实现要素:

5.本发明要解决的技术问题是克服现有胶体防火材料在实际使用过程中,添加的阻燃剂容易发生迁移,从而导致产品耐候性能下降的缺陷和不足,提供一种胶体防火材料的制备方法。

6.本发明的目的是提供一种胶体防火材料的制备方法。

7.本发明上述目的通过以下技术方案实现:

8.一种胶体防火材料的制备方法,具体制备步骤包括:

9.原料准备:

10.配制质量分数为10-15%的丙烯酰胺溶液a,以及质量分数为25-30%的丙烯酰胺溶液b;

11.向丙烯酰胺溶液a中加入丙烯酰胺溶液a质量6-8%的季戊四醇,丙烯酰胺溶液a质量30-35%的磷酸二氢铵以及丙烯酰胺溶液a质量20-25%的脲,搅拌混合均匀后,再加入丙烯酰胺溶液a质量3-5%的锂皂石,于温度为65-75℃条件下反应1-5h,得物理交联凝胶体a;

12.向丙烯酰胺溶液b中加入丙烯酰胺溶液b质量3-5%的季戊四醇,丙烯酰胺溶液b质量20-25%的磷酸二氢铵以及丙烯酰胺溶液b质量10-15%的脲,搅拌混合均匀后,再加入丙烯酰胺溶液b质量1-2%的锂皂石,于温度为65-75℃条件下反应1-5h,得物理交联凝胶体b;

13.交联聚合:

14.将亚甲基双丙烯酰胺、四甲基乙二胺按质量比为1:3-1:5混合,得复配交联剂;

15.按重量份数计,依次取80-100份物理交联凝胶体a,80-100份物理交联凝胶体b,8-10份复配交联剂,5-6份引发剂,0.1-0.3份消泡剂;

16.先将物理交联凝胶体a和物理交联凝胶体b混合倒入高压均质机中,并加入消泡

剂,经高压均质后,转入反应器,并加入复配交联剂和引发剂,于温度为100-120℃条件下,搅拌反应3-6h,出料,即得产品。

17.上述技术方案首先利用锂皂石为物理交联的交联剂,使得丙烯酰胺发生物理交联,同时使得季戊四醇、磷酸二氢铵和脲等发挥阻燃作用的组分被限制在物理交联的凝胶体中,再通过后续的两种不同化学交联剂的作用,形成化学交联网络,进一步巩固并形成三种不同层次的杂化交联网络,利用杂化交联网络来实现对上述阻燃作用的各组分的限域,以防止其再产品制备过程中,以及实际使用过程中,各有效成分发生流失;

18.而之所以要引入物理交联,并且将物理交联反应优先进行,是希望上述各阻燃组分可以优先被物理交联网络吸附固定,如此,在保障其难以流失迁移的前提下,在产品遇到火灾,发生膨胀阻燃时,物理交联网络相比于化学交联网络来说,更容易被破坏,从而引起组分的快速膨胀,因此,引入物理交联,并且使得物理交联作用优先进行,是为了体系中尤其是在交联网络内部,形成相互作用力相对较弱的物理交联网络,在发挥膨胀阻燃作用时,其可以以物理交联网络的破坏点为单元进行快速的膨胀阻燃,以保障产品阻燃性能的快速有效发挥;

19.再者,由于实际反应过程中,丙烯酰胺的聚合和化学交联反应比较容易发生,为了避免大量的丙烯酰胺单体在反应过程中随其余不参与聚合和交联反应的阻燃成分一起被包容在凝胶体内而无法发生聚合和化学交联,从而引起反应不完全,优先引入物理交联也可以解决该技术问题,结合高压均质的过程使得物理交联凝胶体在聚合和化学交联之前被部分打散,在实际反应过程中,又可以以物理交联单元为结构单元进行聚合和化学交联,使得各个单体充分发挥作用。

20.进一步的,所述高压均质为:以8000-12000r/min转速,高压均质2-4h。

21.进一步的,所述引发剂为过硫酸铵、过硫酸钾中的任意一种。

22.进一步的,所述消泡剂为聚二甲基硅氧烷。

23.进一步的,所述引发剂等分为3份,并且分3批次加入,第一次加入的时机为所述搅拌反应开始前,第二次加入的时机为所述搅拌反应0.5-0.8h后,第三次加入的时机为所述搅拌反应1.5-2.0h后。

24.为了避免引发剂一次性加入引起的局部大量聚合和化学交联反应发生,从而因局部快速聚合引起局部粘度过大,从而引起产品中出现析晶,导致产品透明度下降,通过将引发剂分多次加入,结合优先引入物理交联过程,不断地会出现物理交联网络的打散和重新形成,保障了产品制备过程中可尽量均匀进行,提升产品透明度。

具体实施方式

25.以下结合具体实施例来进一步说明本发明,但实施例并不对本发明做任何形式的限定。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

26.除非特别说明,以下实施例所用试剂和材料均为市购。

27.实施例1

28.原料准备:

29.配制质量分数为10%的丙烯酰胺溶液a,以及质量分数为25%的丙烯酰胺溶液b:称量对应质量的丙烯酰胺和去离子水,混合后,于温度为65℃,搅拌转速为300r/min条件

下,加热搅拌直至丙烯酰胺完全溶解,静置冷却至室温;

30.向丙烯酰胺溶液a中加入丙烯酰胺溶液a质量6%的季戊四醇,丙烯酰胺溶液a质量30%的磷酸二氢铵以及丙烯酰胺溶液a质量20%的脲,用搅拌器以200r/min转速搅拌混合40min后,再加入丙烯酰胺溶液a质量3%的锂皂石,于温度为65℃,搅拌转速为200r/min条件下恒温搅拌反应1h,随后于温度为2℃条件下,静置存放,得物理交联凝胶体a;

31.向丙烯酰胺溶液b中加入丙烯酰胺溶液b质量3%的季戊四醇,丙烯酰胺溶液b质量20%的磷酸二氢铵以及丙烯酰胺溶液b质量10%的脲,用搅拌器以200r/min转速搅拌混合40min后,再加入丙烯酰胺溶液b质量1%的锂皂石,于温度为65℃,搅拌转速为200r/min条件下反应1h,随后于温度为2℃条件下,静置存放,得物理交联凝胶体b;

32.交联聚合:

33.将亚甲基双丙烯酰胺、四甲基乙二胺按质量比为1:3混合,得复配交联剂;

34.按重量份数计,依次取80份物理交联凝胶体a,80份物理交联凝胶体b,8份复配交联剂,5份引发剂,0.1份消泡剂;所述引发剂为过硫酸铵;所述消泡剂为聚二甲基硅氧烷;

35.先将物理交联凝胶体a和物理交联凝胶体b混合倒入高压均质机中,并加入消泡剂,以8000r/min转速,高压均质2h后,转入反应器,并加入复配交联剂和引发剂,于温度为100℃,搅拌转速为400r/min条件下,恒温搅拌反应3h,冷却,出料,即得产品;

36.所述引发剂在加入前先等分为3份,并且分3批次加入,第一次加入的时机为所述搅拌反应开始前,第二次加入的时机为所述搅拌反应0.5h后,第三次加入的时机为所述搅拌反应1.5h后。

37.实施例2

38.原料准备:

39.配制质量分数为12%的丙烯酰胺溶液a,以及质量分数为28%的丙烯酰胺溶液b:称量对应质量的丙烯酰胺和去离子水,混合后,于温度为70℃,搅拌转速为400r/min条件下,加热搅拌直至丙烯酰胺完全溶解,静置冷却至室温;

40.向丙烯酰胺溶液a中加入丙烯酰胺溶液a质量7%的季戊四醇,丙烯酰胺溶液a质量33%的磷酸二氢铵以及丙烯酰胺溶液a质量22%的脲,用搅拌器以300r/min转速搅拌混合50min后,再加入丙烯酰胺溶液a质量4%的锂皂石,于温度为70℃,搅拌转速为300r/min条件下恒温搅拌反应3h,随后于温度为6℃条件下,静置存放,得物理交联凝胶体a;

41.向丙烯酰胺溶液b中加入丙烯酰胺溶液b质量4%的季戊四醇,丙烯酰胺溶液b质量23%的磷酸二氢铵以及丙烯酰胺溶液b质量12%的脲,用搅拌器以300r/min转速搅拌混合50min后,再加入丙烯酰胺溶液b质量1.5%的锂皂石,于温度为70℃,搅拌转速为300r/min条件下反应3h,随后于温度为6℃条件下,静置存放,得物理交联凝胶体b;

42.交联聚合:

43.将亚甲基双丙烯酰胺、四甲基乙二胺按质量比为1:4混合,得复配交联剂;

44.按重量份数计,依次取90份物理交联凝胶体a,90份物理交联凝胶体b,9份复配交联剂,6份引发剂,0.2份消泡剂;所述引发剂为过硫酸钾;所述消泡剂为聚二甲基硅氧烷;

45.先将物理交联凝胶体a和物理交联凝胶体b混合倒入高压均质机中,并加入消泡剂,以10000r/min转速,高压均质3h后,转入反应器,并加入复配交联剂和引发剂,于温度为110℃,搅拌转速为500r/min条件下,恒温搅拌反应4h,冷却,出料,即得产品;

46.所述引发剂在加入前先等分为3份,并且分3批次加入,第一次加入的时机为所述搅拌反应开始前,第二次加入的时机为所述搅拌反应0.6h后,第三次加入的时机为所述搅拌反应1.8h后。

47.实施例3

48.原料准备:

49.配制质量分数为15%的丙烯酰胺溶液a,以及质量分数为30%的丙烯酰胺溶液b:称量对应质量的丙烯酰胺和去离子水,混合后,于温度为75℃,搅拌转速为500r/min条件下,加热搅拌直至丙烯酰胺完全溶解,静置冷却至室温;

50.向丙烯酰胺溶液a中加入丙烯酰胺溶液a质量8%的季戊四醇,丙烯酰胺溶液a质量35%的磷酸二氢铵以及丙烯酰胺溶液a质量25%的脲,用搅拌器以400r/min转速搅拌混合60min后,再加入丙烯酰胺溶液a质量5%的锂皂石,于温度为75℃,搅拌转速为400r/min条件下恒温搅拌反应5h,随后于温度为10℃条件下,静置存放,得物理交联凝胶体a;

51.向丙烯酰胺溶液b中加入丙烯酰胺溶液b质量5%的季戊四醇,丙烯酰胺溶液b质量25%的磷酸二氢铵以及丙烯酰胺溶液b质量15%的脲,用搅拌器以400r/min转速搅拌混合60min后,再加入丙烯酰胺溶液b质量2%的锂皂石,于温度为75℃,搅拌转速为400r/min条件下反应5h,随后于温度为10℃条件下,静置存放,得物理交联凝胶体b;

52.交联聚合:

53.将亚甲基双丙烯酰胺、四甲基乙二胺按质量比为1:5混合,得复配交联剂;

54.按重量份数计,依次取100份物理交联凝胶体a,100份物理交联凝胶体b,10份复配交联剂,6份引发剂,0.3份消泡剂;所述引发剂为过硫酸钾;所述消泡剂为聚二甲基硅氧烷;

55.先将物理交联凝胶体a和物理交联凝胶体b混合倒入高压均质机中,并加入消泡剂,以12000r/min转速,高压均质4h后,转入反应器,并加入复配交联剂和引发剂,于温度为120℃,搅拌转速为600r/min条件下,恒温搅拌反应6h,冷却,出料,即得产品;

56.所述引发剂在加入前先等分为3份,并且分3批次加入,第一次加入的时机为所述搅拌反应开始前,第二次加入的时机为所述搅拌反应0.8h后,第三次加入的时机为所述搅拌反应2.0h后。

57.实施例4

58.本实施例和实施例1的区别在于:引发剂的加入方式为:在所述搅拌反应开始前一次性加入,其余条件保持不变。

59.对比例1

60.原料准备:

61.配制质量分数为25%的丙烯酰胺溶液:称量对应质量的丙烯酰胺和去离子水,混合后,于温度为65℃,搅拌转速为300r/min条件下,加热搅拌直至丙烯酰胺完全溶解,静置冷却至室温;

62.向丙烯酰胺溶液中加入丙烯酰胺溶液质量3%的季戊四醇,丙烯酰胺溶液质量20%的磷酸二氢铵以及丙烯酰胺溶液质量10%的脲,用搅拌器以200r/min转速搅拌混合40min后,再加入丙烯酰胺溶液质量1%的锂皂石,于温度为65℃,搅拌转速为200r/min条件下反应1h,随后于温度为2℃条件下,静置存放,得物理交联凝胶体;

63.交联聚合:

64.将亚甲基双丙烯酰胺、四甲基乙二胺按质量比为1:3混合,得复配交联剂;

65.按重量份数计,依次取160份物理交联凝胶体,8份复配交联剂,5份引发剂,0.1份消泡剂;所述引发剂为过硫酸铵;所述消泡剂为聚二甲基硅氧烷;

66.先将物理交联凝胶体倒入高压均质机中,并加入消泡剂,以8000r/min转速,高压均质2h后,转入反应器,并加入复配交联剂和引发剂,于温度为100℃,搅拌转速为400r/min条件下,恒温搅拌反应3h,冷却,出料,即得产品;

67.所述引发剂在加入前先等分为3份,并且分3批次加入,第一次加入的时机为所述搅拌反应开始前,第二次加入的时机为所述搅拌反应0.5h后,第三次加入的时机为所述搅拌反应1.5h后。

68.对比例2

69.本对比例和实施例1相比,区别在于:未加入锂皂石,其余条件保持不变。

70.对比例3

71.本对比例和实施例1相比,区别在于:未加入四甲基乙二胺,其余条件保持不变。

72.对比例4

73.本对比例和实施例1相比,区别在于:未加入亚甲基双丙烯酰胺,其余条件保持不变。

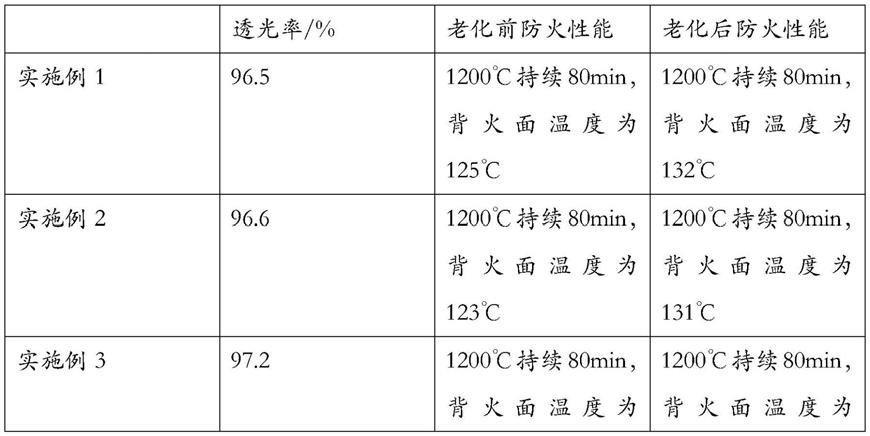

74.对实施例1-4及对比例1-4所得产品进行性能测试,具体测试方法和测试结果如下所述:

75.透光率测试:按照gjb503进行测试;

76.防火性能测试:按gb 15763 1_2001中a类防火玻璃标准进行测试;随后将产品放置于老化箱中,于氧气浓度为10%,温度为40℃,紫外线强度为3500微瓦每平方公分条件下,加速老化处理72h后,再次按照gb 15763 1_2001中a类防火玻璃标准进行测试其防火性能,具体测试结果如表1所示;

77.表1:产品性能测试结果

78.[0079][0080]

由表1测试结果可知,本发明所得产品不仅具备优异的透明度,并且耐火性能优异,及时经过热、氧和紫外线的加速老化后,耐火性能衰减也相对较少,具备相对优异的耐候性能。

[0081]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。