1.本发明涉及黄体酮制备领域,具体涉及一种微通道反应器制备黄体酮中间体及黄体酮的方法。

背景技术:

2.黄体酮(progesterone),化学名称为:4-孕甾烯-3,20-二酮,分子结构如式1所示,是由卵巢分泌的一种天然孕激素。该激素由雌性动物的卵巢分泌,对子宫内膜的分泌转化、蜕膜化过程、维持性周期及保持妊娠等起重要的作用,在临床上拥有十分重要的用途。并且,黄体酮还是部分皮质激素、雄激素以及雌激素的合成前体,这一方面为甾体激素药物的研究起到显著促进作用,同时也为甾体激素药物路径提供了更多的选择空间。

[0003][0004]

经过近八十年的发展,黄体酮(progesterone)的合成技术已逐渐成熟,现今黄体酮原料药(api)的制备路线主要有以下两种:其一,以双烯醇酮醋酸酯为原料,经过催化氢化、酯基水解和羟基氧化过程制备,如式2所示。从价格成本和反应条件考虑,黄体酮羟基氧化过程采用pcc氧化最为合适,但最终因为铬盐对环境不友好,并且双烯醇酮醋酸酯价格持续高涨,该路线逐渐被主流生产企业所放弃;

[0005][0006]

其二,以21-羟基-20-甲基孕甾-4-烯-3-酮(pgt1)为原料,经过羟基的氧化和金属催化氧化切断过程制备黄体酮,式3所示:

[0007][0008]

该路线为黄体酮制备主流工艺路线,采用传统釜式反应器、低压条件下的间歇生产,具有以下缺陷:

[0009]

(1)羟基氧化成醛过程所采用的tempo催化氧化,该反应速度快、不易控制且生成的醛基化合物长时间在氧化条件下被进一步氧化成羧基化合物,降低反应收率;

[0010]

(2)羟基氧化成醛的反应对于ph的阈值窄,随着次氯酸钠碱液的滴加,体系ph变化明显,反应速度先快后慢的现象;

[0011]

(3)醛基化合物金属催化氧化过程为气液两相反应,气体和反应液接触的时间有限,传统釜式反应器,导致反应速度较慢,反应往往超过24小时;并且气体的通入会加快低沸点溶剂的挥发从而限制了反应溶剂的选择范围;

[0012]

(4)与此同时,采用间歇性釜式反应生产该黄体酮,生产周期长,限制产能的同时增加制造成本。

技术实现要素:

[0013]

微通道反应器的高效传质和传热特性、反应器比表面积大、反应速度快、停留时间短、多相混合和反应效率高等特征,可以完美规避黄体酮间歇式工艺过程中的缺陷。因此,开发一种适合工业化生产的,以-20-甲基孕甾-4-烯-3-酮(pgt1)为原料合成黄体酮的微通道反应器制备方法就显得尤为重要。

[0014]

本发明首次将微通道反应技术用于制备黄体酮,目的在于提供一种微通道反应器技术条件下的黄体酮中间体及黄体酮制备方法,以解决上述背景技术中提出的问题,具体技术方案如下:

[0015]

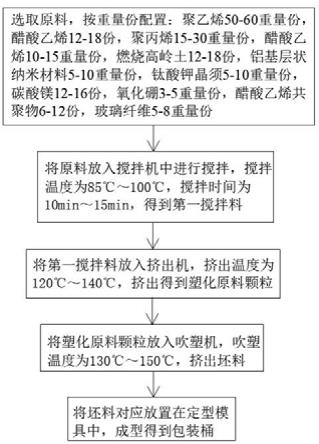

反应1制备黄体酮中间体pgt2:

[0016][0017]

将原料pgt1溶解在反应溶剂中,配置成澄清溶液a;将催化剂四甲基哌啶氧化物(tempo)、溴化钠,碳酸盐溶于水中,配置成溶液b,称取次氯酸钠溶液,稀释成溶液c;控制加料泵流速调节反应液停留时间以及溶液a、溶液b和溶液c的流速比例,控制微通道反应器温度和调节背压阀压力,收集反应液;

[0018]

进一步地,将上述含有黄体酮中间体pgt2的反应液除去溶剂得中间体pgt2粗品;

粗品pgt2在乙醇中重结晶得中间体pgt2。所述除去溶剂,是将提取液中的溶剂去除,所用方法包括但不限于:减压蒸发、常压蒸发、烘干、薄膜干燥等常规操作手段,这些手段可以单独使用,也可以联合使用。

[0019]

在本发明的技术方案中,通过微通道反应器制备黄体酮中间体pgt2,相比于传统的釜式反应,本发明的反应收率可达98.3%,反应时间缩短至60~300秒,提高了制备效率。

[0020]

进一步地,反应1中,溶剂为甲醇、丙酮、二氯甲烷,优选甲醇。

[0021]

进一步地,反应1中,溶剂为pgt1质量的6~12倍,优选8~10倍。

[0022]

进一步地,反应1中,碳酸盐为碳酸钠、碳酸氢钠、碳酸钾,优选碳酸氢钠。

[0023]

进一步地,反应1中,反应温度为-5~20℃,优选10~15℃。

[0024]

进一步地,反应1中,反应停留时间为60秒~300秒,优选120秒~180秒。

[0025]

进一步地,反应1中,溶液a流速和溶液b的流速比例为1:0.50~1.50,优选1:0.95;溶液a流速和溶液c的流速比例为1:0.30~0.80,优选1:0.75。

[0026]

进一步地,反应1中,背压阀压力为2~8bar,优选为3~4bar。

[0027]

反应2制备黄体酮:

[0028][0029]

将中间体pgt2、铜盐催化剂、有机碱溶解在反应溶剂中,配置成澄清溶液d;准备氧气e备用;控制加料泵和气体阀门调节反应液停留时间以及溶液d与气体的流速比例,控制微通道反应器温度和调节背压阀压力,收集含有黄体酮的反应液。

[0030]

在传统工艺中,醛基化合物金属催化氧化过程为气液两相反应,气体和反应液接触的时间有限,传统釜式反应器,导致反应速度较慢,反应往往超过24小时;并且气体的通入会加快低沸点溶剂的挥发从而限制了反应溶剂的选择范围。本发明中,采用微通道反应器将醛基化合物氧化成黄体酮,通过控制反应物与反应气氧气之间的流速比以及背压阀压力来达到反应物(pgt2)与氧气充分接触的目的。

[0031]

进一步地,将上述含有黄体酮的反应液加入水分离黄体酮粗品;粗品在溶剂中重结晶得黄体酮成品。上述黄体酮重结晶的溶剂为乙醇、甲醇、二氯甲烷、丙酮中的一种或多种。

[0032]

进一步地,反应2中,溶剂为dmf、丙酮、二氯甲烷和dmso中的一种或两种混合,优选dmf。

[0033]

进一步地,溶剂为pgt2质量的6~12倍,优选8.0~10.0倍。

[0034]

进一步地,反应2中,铜盐催化剂盐为醋酸铜、硫酸铜、氯化铜,优选醋酸铜。

[0035]

进一步地,反应2中,反应温度为50~110℃,优选65~85℃。

[0036]

进一步地,反应2中,反应停留时间为60秒~500秒,优选180秒~300秒。

[0037]

进一步地,反应2中,溶液d流速和氧气的流速比例为1:2.0~1:10.0,优选1:5.0~8.0。

[0038]

进一步地,反应2中,背压阀压力为5~15bar,优选为8~12bar。

[0039]

本发明的有益效果在于:

[0040]

1、本发明首次使用微通道反应技术用于合成黄体酮,规避了传统间歇性釜式生产技术缺陷,降低副产物的产生,提升反应收率、缩短反应时间,提升生产产能;

[0041]

2、工艺过程所涉及的两步反应均为政府严管的氧化反应,采用微通道反应技术很大程度上降低安全环保风险,符合政府提倡的新技术、低能耗、低污染理念。

[0042]

3、通过本发明所述的流速比例和反应温度、反应时间等参数,可以有效提高反应选择性,极大程度的抑制了杂质的生成。通过本发明所述的反应参数,本发明所述方法所获得的黄体酮纯度可达96%以上。

具体实施方式

[0043]

下面将对本发明的技术方案进行清楚、完整地描述,当然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

[0044]

实施例1反应烧瓶条件下中间体pgt2粗品制备

[0045]

于500ml三口瓶中加入pgt1(66.0g)和二氯甲烷330.0g,室温搅拌溶解。待体系溶解后,依次加入溴化钠(2.5g)、tempo(1.8g)和纯化水(36.4g)后开始降温,控制温度在10~15℃滴加次氯酸钠(147.0g,有效氯10%)。滴加结束后保温搅拌1小时,取样中控至合格。向反应体系中加入硫代硫酸钠水溶液(48.5g,浓度6.5%),搅拌0.5小时。停止搅拌,静置1小时后分层。水相加二氯甲烷(330.0g)萃取,合并有机相浓缩,50℃干燥12h得pgt2粗品(62.1g,收率94.6%,纯度79.7%)。

[0046]

实施例2微通道反应器条件下中间体pgt2粗品制备

[0047]

称取pgt1(66.0g)加入到甲醇(528.0g)中,搅拌溶解,标记为溶液a备用;称取tempo(3.3g)、溴化钠(5.0g)和碳酸氢钠(5.1g)加入纯化水(500.0g)中,搅拌溶解,标记为溶液b备用;称取次氯酸钠溶液227.0g(有效氯含量为7.0%),标记为溶液c备用;于反应液收集瓶中加入亚硫酸钠(3.3g)和水(66.0g),搅拌溶清后备用。溶液a、溶液b和溶液c所对应加料泵流速设置分别为12.8ml/min、12.2ml/min和9.6ml/min,停留时间140秒,反应器温度设置为10~15℃,背压阀压力调至3~4bar。待温度、压力和流速稳定后开始反应计时,6分钟后开始收集反应液,搅拌状态下将反应液收集至反应液收集瓶中。溶液a消耗完全停止反应器,搅拌30min后浓缩除去甲醇,降温至20~25℃析晶1h后过滤,滤饼用66.0g纯化水洗涤后过滤,50℃干燥12h得pgt2粗品(64.5g,收率98.3%,纯度94.7%)。

[0048]

实施例1采用一般合成方法制备pgt2中间体,实施例2采用本发明的技术方案微通道法制备pgt2中间体。将两个实施例的实验结果对比后,发明反应收率有所提升,同时反应纯度也有较大幅度的提升,从79.7%增加至94.7。

[0049]

实施例3微通道反应器条件下中间体pgt2粗品制备

[0050]

称取pgt1(66.0g)加入到二氯甲烷(660.0g)中,搅拌溶解,标记为溶液a备用;称取tempo(3.3g)、溴化钠(5.0g)和碳酸氢钠(5.1g)加入纯化水(500g)中,搅拌溶解,标记为溶液b备用;称取次氯酸钠溶液227.0g(有效氯含量为7.0%),标记为溶液c备用;于反应液收集瓶中加入亚硫酸钠(3.3g)和水(66.0g),搅拌溶清后备用。溶液a、溶液b和溶液c所对应加料泵流速设置分别为9.9ml/min、9.5ml/min和7.5ml/min,停留时间180秒,反应器温度设置

为5~8℃,背压阀压力调至3~4bar。待温度、压力和流速稳定后开始反应计时,6分钟后开始收集反应液,搅拌状态下将反应液收集至反应液收集瓶中。溶液a消耗完全停止反应器,搅拌30min后分层,有机层减压浓缩除去二氯甲烷溶剂,50℃干燥12h得pgt2粗品(62.0g,收率94.5%,纯度87.8%)。。

[0051]

实施例4微通道反应器条件下中间体pgt2粗品制备

[0052]

称取pgt1(66.0g)加入到丙酮(528g)中,搅拌溶解,标记为溶液a备用;称取tempo(3.3g)、溴化钠(5.0g)和碳酸钠(6.4g)加入纯化水(500g)中,搅拌溶解,标记为溶液b备用;称取次氯酸钠溶液227.0g(有效氯含量为7%),标记为溶液c备用;于反应液收集瓶中加入亚硫酸钠(3.3g)和水(66.0g),搅拌溶清后备用。溶液a、溶液b和溶液c所对应加料泵流速设置分别为10.9ml/min、10.4ml/min和8.2ml/min,停留时间为165秒,反应器温度设置为12~17℃,背压阀压力调至3~4bar。待温度、压力和流速稳定后开始反应计时,6分钟后开始收集反应液,搅拌状态下将反应液收集至反应液收集瓶中。待溶液a消耗完全停止反应器,搅拌30min后浓缩除去丙酮,降温至20~25℃析晶1h后过滤,滤饼用66.0g纯化水洗涤后过滤,50℃干燥12h得pgt2粗品(63.2g,收率96.3%,纯度91.5%)。

[0053]

实施例5中间体pgt2精制

[0054]

pgt2粗品(65.4g)中加入无水乙醇396.0g升温回流溶解,缓慢滴加饮用水370.0g,待加完后继续回流1小时,降温至10~15℃,析晶1h后过滤,滤饼用50%乙醇水溶液120.0g洗涤,烘干得中间体pgt2(57.7g,收率84.7%,纯度98.7%)。

[0055]

实施例6反应烧瓶条件下黄体酮pgt粗品制备

[0056]

于250ml三口瓶中加入pgt2(50.0g),氯化钯(1.5g)和dmf(127g),搅拌溶解后降温至40℃,气泵不间断通入空气反应72小时。向反应体系中加入硫酸水溶液(117g,浓度3.8%),搅拌5分钟后再加入异辛烷(117g),搅拌30分钟后分层,水相用二氯甲烷(117g)萃取。有机相依次用硫酸水溶液(2*317.0g,浓度1.0%)、氢氧化钠溶液(216.0g,浓度1.7%)和氯化钠水溶液(184.0g,浓度2.4%)洗涤。有机层浓缩干,50℃干燥12h得pgt粗品(38.5g,收率80.4%,纯度88.3%)。

[0057]

实施例7微通道反应器条件下黄体酮pgt粗品制备

[0058]

称取中间体pgt2(50.0g)、一水合醋酸铜(0.8g)、2,2

’‑

联吡啶(0.6g)和三乙烯二胺(10.0g)溶解dmf(400.0g)中,配置成澄清溶液d备用。加料泵流速设置2.3ml/min,氧气流速调节至15.7ml/min,停留时间为270秒,反应器温度设置为80℃,背压阀压力调至8~10bar。待温度、压力和流速稳定后开始反应计时,3分钟后开始收集反应液,搅拌状态下将反应液收集至盛有36%盐酸10.0g和1320.0g水混合液的收集瓶中。待溶液d消耗完全停止反应器,降温至10~15℃析晶2h后过滤,滤饼用100.0g纯化水洗涤,滤饼50℃干燥12h得pgt粗品(47.7g,收率99.6%,纯度96.8%)。

[0059]

实施例8微通道反应器条件下黄体酮pgt粗品制备

[0060]

称取中间体pgt2(50.0g)、一水合醋酸铜(0.8g)、2,2

’‑

联吡啶(0.6g)和三乙烯二胺(10.0g)溶解二氯甲烷(450.0g)中,配置成澄清溶液d备用。加料泵流速设置2.1ml/min,氧气流速调节至16.8ml/min,停留时间为256秒,反应器温度设置为50℃,背压阀压力调至10~12bar。待温度、压力和流速稳定后开始反应计时,3分钟后开始收集反应液,搅拌状态下将反应液收集至盛有220.0g水的收集瓶中。待溶液d消耗完全停止反应器,分层,有机层

用5%冰乙酸水溶液200.0g洗涤一次,二氯甲烷相浓缩干后50℃干燥12h得pgt粗品(44.4g,收率92.7%,纯度96.8%)。

[0061]

实施例9微通道反应器条件下黄体酮pgt粗品制备

[0062]

称取中间体pgt2(50.0g)、五水合硫酸铜(1.4g)、2,2

’‑

联吡啶(0.6g)和三乙烯二胺(20.0g)溶解丙酮(500.0g)中,配置成澄清溶液d备用。加料泵流速设置2.2ml/min,氧气流速调节至14.4ml/min,停留时间为292秒,反应器温度设置为75℃,背压阀压力调至8~10bar。待温度、压力和流速稳定后开始反应计时,3分钟后开始收集反应液,搅拌状态下将反应液收集至收集瓶中。待溶液d消耗完全停止反应器,浓缩干有机溶剂,后加入二氯甲烷330.0g和5%冰乙酸水溶液200.0g,搅拌15分钟后分层,二氯甲烷相浓缩干后50℃干燥12h得pgt粗品(45.6g,收率95.2%,纯度96.1%)。

[0063]

实施例10黄体酮pgt精制

[0064]

pgt粗品(45.0g)溶解于二氯甲烷330g中,加入活性炭4.5g,升温到40℃回流2小时,过滤除去活性炭,溶液转移至三口瓶中。加入乙醇320.0g,升温常压蒸馏二氯甲烷,至溶液温度为75~78℃,停止蒸馏,降温至20~25℃搅拌析晶2小时,过滤后60℃真空干燥12小时得黄体酮(41.9g,收率93.1%,纯度99.7%)。

[0065]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。