1.本发明涉及一种超支化聚合物及其制备方法和应用。

背景技术:

2.超支化聚合物是一种以ab2型单体分子为生长点,通过逐步控制重复化学反应的方式得到一系列分子量不断增长且结构相似的化合物。超支化聚合物的不仅具有高度支化的三维交联网状结构和大量的活性端基,而且其具有良好的溶解性、低熔体粘度、高反应活性端基等。超支化聚合物独特的特性使得其可以作为众多热塑性树脂的新型增韧改性剂、阻燃剂和界面增容剂等。

3.cn113564748a公开了一种胺基封端的超支化聚合物接枝氧化锌的制备方法,该超支化聚合物的制备方法包括以下步骤:将一定量的氨基化氧化锌超声分散在四氢呋喃溶剂中,加入三聚氯氰和三乙胺,搅拌混合均匀,发生取代反应,然后过滤、洗涤、干燥,得到三聚氯氰接枝氧化锌;将三聚氯氰接枝氧化锌加入到丙酮溶剂中超声分散,同时将三聚氯氰和乙二胺加入到一定量的碳酸钠水溶液中形成混合溶液,将上述混合溶液缓慢加入到三聚氯氰接枝氧化锌溶液中,搅拌混合均匀,发生原位聚合反应,然后过滤,洗涤,干燥,得到胺基封端的超支化聚合物接枝氧化锌。cn110951166a公开了一种超支化聚合物的制备方法,包括以下步骤:称取三聚氯氰加入丙酮中充分搅拌得a溶液;称取无水碳酸钠和乙二胺加入至温度为70~90℃的蒸馏水中,搅拌至完全溶解,得b溶液;在室温下,将b溶液滴加至a溶液中,反应完全后,产物经过滤、洗涤、干燥得端氨基型超支化聚合物。上述专利文献采用乙二胺,导致超支化聚合物的收率较低。采用碳酸钠作为催化剂的效果也不理想。

技术实现要素:

4.有鉴于此,本发明的一个目的在于提供一种超支化聚合物。本发明的另一个目的在于提供一种超支化聚合物的制备方法,该制备方法可以提高该超支化聚合物的收率。本发明的再一个目的在于提供一种上述超支化聚合物的应用。本发明采用如下技术方案实现上述目的。

5.一方面,本发明提供一种超支化聚合物,该超支化聚合物由三聚氯氰与式(i)所示的化合物反应而得;

[0006][0007]

式(i)中,n为大于等于2且小于等于5的自然数;m为大于等于1且小于等于6的自然数。

[0008]

另一方面,本发明提供一种超支化聚合物的制备方法,包括以下步骤:

[0009]

1)将式(i)所示的化合物与催化剂和水混合形成溶液a;

[0010][0011]

式(i)中,n为大于等于2且小于等于5的自然数;m为大于等于1且小于等于6的自然数;

[0012]

所述催化剂选自三乙胺和吡啶中的至少一种;

[0013]

2)将溶液a滴加至含三聚氯氰的溶液b中反应,得到反应产物;将反应产物分离、干燥,得到超支化聚合物;

[0014]

其中,溶液b所用溶剂选自丙酮、n,n-二甲基甲酰胺、n-甲基吡咯烷酮、四氢呋喃和1,4-二氧六环中的一种或者多种。

[0015]

根据本发明所述的制备方法,优选地,n为大于等于2且小于等于4的自然数;m为大于等于1且小于等于4的自然数。

[0016]

根据本发明所述的制备方法,优选地,n为3;m为1或2。

[0017]

根据本发明所述的制备方法,优选地,所述催化剂为三乙胺。

[0018]

根据本发明所述的制备方法,优选地,所述催化剂与式(i)所示的化合物的摩尔比为0.25~0.35:1;溶液a中,式(i)所示的化合物的重量百分数为35~55wt%。

[0019]

根据本发明所述的制备方法,优选地,溶液b中,三聚氯氰的重量百分数为10~30wt%;溶液b中所用溶剂为由丙酮和1,4-二氧六环组成的混合物,丙酮和1,4-二氧六环的重量比为3~5:3~5。

[0020]

根据本发明所述的制备方法,优选地,步骤2)中,滴加时的反应温度为15~40℃;滴加完毕后,反应时间为5~12h。

[0021]

根据本发明所述的制备方法,优选地,还包括以下步骤:

[0022]

反应完毕后,将反应产物用离心机在转速为6000~10000rpm下离心5~15min,取固体,将固体分别用水和丙酮淋洗,将淋洗后的固体真空干燥,得到超支化聚合物。

[0023]

再一方面,本发明还提供如上所述的超支化聚合物或根据如上所述的制备方法制备而得的超支化聚合物在提高聚乙醇酸韧性中的应用。

[0024]

本发明的超支化聚合物以三聚氯氰为核,以式(i)所示的化合物为二元胺,二者在催化剂下反应制备而得。本发明的制备方法通过采用三乙胺或吡啶,更优选通过采用三乙胺为催化剂可以明显提高超支化聚合物的收率,收率可达99%。此外,本发明的溶液b中采用特定的溶剂可以有利于提高超支化聚合物的收率。本发明的超支化聚合物可以用于聚乙醇酸的改性中。

附图说明

[0025]

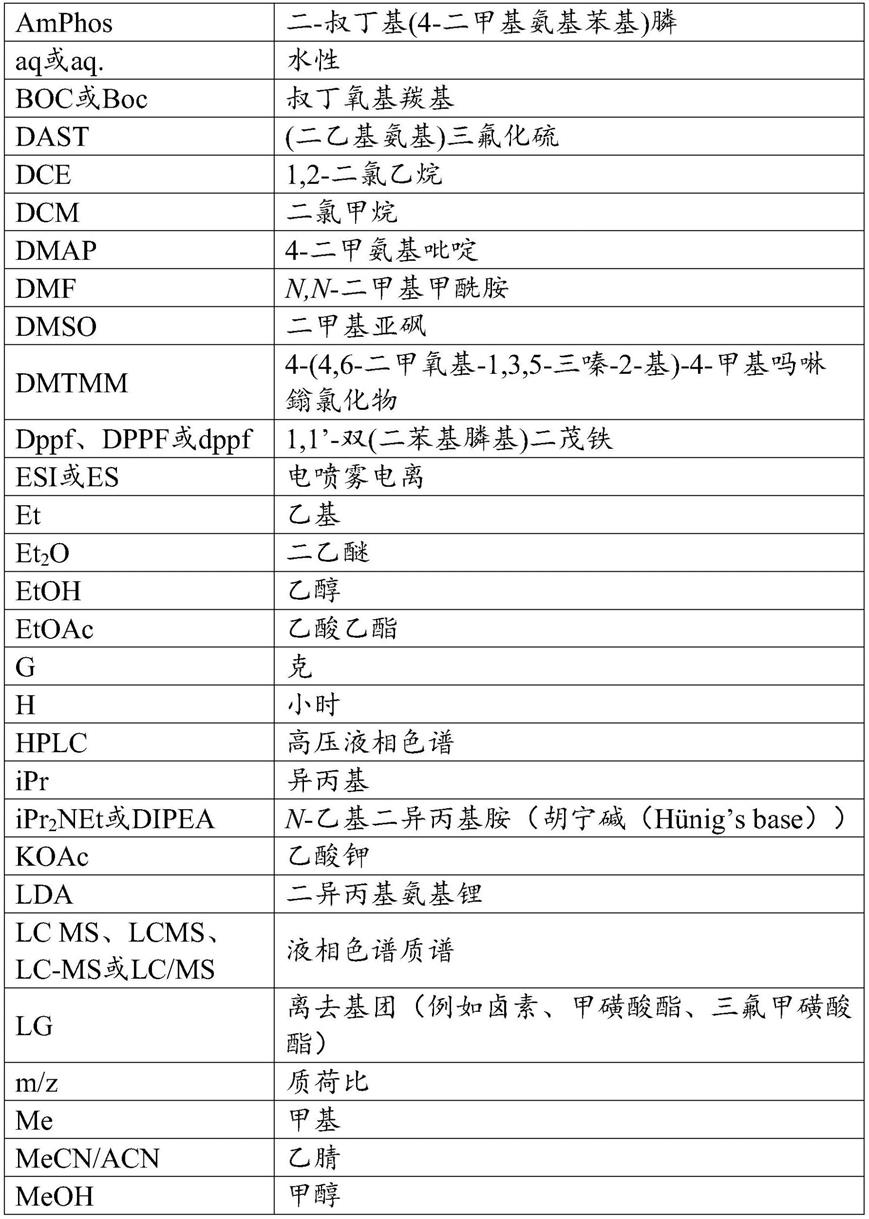

图1为本发明实施例1所制得的超支化聚合物与原料三聚氯氰的红外光谱图;其中,1代表实施例1所制得的超支化聚合物产品;2代表三聚氯氰;

[0026]

图2为本发明实施例1所制得的超支化聚合物的xrd图。

具体实施方式

[0027]

下面结合具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

[0028]

《超支化聚合物》

[0029]

本发明的超支化聚合物由三聚氯氰与式(i)所示的化合物反应而得;

[0030][0031]

式(i)中,n为大于等于2且小于等于5的自然数;优选地,n为大于等于2且小于等于4的自然数;更优选地,n为3。m为大于等于1且小于等于6的自然数;优选地,m为大于等于1且小于等于4的自然数;更优选地,m为1或2。本发明发现,上述式(i)所示的化合物与三聚氯氰配合可以提高超支化聚合物的收率。

[0032]

根据本发明的一个具体实施方式,式(i)中,n为3,m为1,具体结构式如下:

[0033][0034]

本发明的超支化聚合物是以三聚氯氰为核,式(i)所示的化合物为二元胺,端基为胺基型的超支化聚合物。

[0035]

三聚氯氰的结构式如下:

[0036][0037]

《超支化聚合物的制备方法》

[0038]

本发明的超支化聚合物的制备方法包括以下步骤:(1)溶液a的形成步骤;(2)反应产物的获得步骤;(3)后处理步骤。任选地,还包括溶液b的形成步骤。下面进行详细描述。

[0039]

溶液a的形成步骤

[0040]

将式(i)所示的化合物与催化剂和水混合形成溶液a。

[0041]

[0042]

式(i)中,n为大于等于2且小于等于5的自然数;m为大于等于1且小于等于6的自然数。优选地,n为大于等于2且小于等于4的自然数;m为大于等于1且小于等于4的自然数。更优选地,n为3;m为1或2。

[0043]

根据本发明的一个具体实施方式,式(i)中,n为3,m为1,具体结构式如下:

[0044][0045]

在本发明中,催化剂选自三乙胺和吡啶中的至少一种。优选地,催化剂为三乙胺。这样有利于提高超支化聚合物的收率。本发明的催化剂作为酸吸收剂,有利于促进反应的进行。本发明意外发现,采用三乙胺作为催化剂,可以更有利于提高超支化聚合物的收率。

[0046]

本发明的溶液a的溶剂为水,优选为去离子水。

[0047]

本发明的催化剂与式(i)所示的化合物的摩尔比为0.25~0.35:1,优选为0.28~0.35:1,更优选为0.29~0.32:1。溶液a中,式(i)所示的化合物的重量百分数为35~55wt%,优选为40~50wt%,更优选为42~49wt%。这样有利于提高超支化聚合物的收率。

[0048]

在本发明中,将式(i)所示的化合物与催化剂和水混合后,搅拌下,加热至50~80℃下继续混合10~20min。优选地,加热至50~65℃下继续混合15~20min。这样有利于形成均匀稳定的溶液a。

[0049]

溶液b的形成步骤

[0050]

在本发明中,溶液a的形成步骤和溶液b的形成步骤可以不分先后顺序。

[0051]

将三聚氯氰与溶剂(作为第一溶剂)混合,搅拌并至三聚氯氰完全溶解,得到溶液b。

[0052]

在本发明中,溶液b所用溶剂选自丙酮、n,n-二甲基甲酰胺、n-甲基吡咯烷酮(nmp)、四氢呋喃和1,4-二氧六环中的一种或者多种。优选地,第一溶剂选自丙酮、n-甲基吡咯烷酮、四氢呋喃和1,4-二氧六环中的一种或者多种。更优选地,第一溶剂为由丙酮和1,4-二氧六环组成的混合物。本发明的由丙酮和1,4-二氧六环组成的混合溶剂中,丙酮和1,4-二氧六环的重量比为3~5:3~5,优选为3~3.5:3~4,更优选为3~3.2:3.5~4,如3:4。

[0053]

反应产物的获得步骤

[0054]

将溶液a滴加至含三聚氯氰的溶液b中反应,得到反应产物。

[0055]

在本发明中,式(i)所示的化合物与三聚氯氰的摩尔比为3.5~7.5,优选为3.7~6,更优选为4~5。这样有利于提高超支化聚合物的收率。

[0056]

在本发明中,将溶液a降温至15~40℃,优选为降至20~35℃,更优选为降至25~30℃;然后再滴加。

[0057]

滴加过程中,控制反应混合物的温度为15~40℃,优选为20~35℃。这样有利于提高超支化聚合物的收率。滴加过程中,会明显看到有白色沉淀物大量析出,并伴随着大量的气泡。

[0058]

在本发明中,溶液a滴加完毕后,继续在15~40℃下反应5~12h。优选地,继续在20~35℃下反应5~10h。

[0059]

后处理步骤

[0060]

反应完毕后,将反应产物用离心机在转速为6000~10000rpm下离心5~15min,取

固体,将固体分别用水和丙酮淋洗,将淋洗后的固体真空干燥,得到超支化聚合物。

[0061]

在本发明中,离心转速可以为6000~10000rpm,优选为7000~10000rpm,更优选为8000~10000rpm。离心时间可以为5~15min,优选为7~15min,更优选为8~12min。

[0062]

在本发明中,将离心后所得的沉淀固体分别用水和丙酮淋洗。淋洗用水优选为加热至45~55℃的去离子水,淋洗3~4次。淋洗用丙酮优选为加热至40~45℃的丙酮,淋洗3~4次。每次淋洗所用溶剂的量为20~30ml,优选为20~25ml。

[0063]

在本发明中,将淋洗后的固体真空干燥,真空干燥温度可以为75~95℃,优选为80~85℃。真空干燥时间可以为7~18h,优选为10~15h。

[0064]

《超支化聚合物的应用》

[0065]

本发明还提供如上所述的超支化聚合物或根据如上所述的制备方法制备而得的超支化聚合物的应用。该超支化聚合物可以用于对聚乙醇酸的改性以提高其韧性,例如提高聚乙醇酸的断裂伸长率。

[0066]

实施例1

[0067]

将12.30g三聚氯氰用100ml的第一溶剂(该第一溶剂为重量比为3:4的丙酮和1,4-二氧六环组成的混合物)溶解,得到溶液b。

[0068]

将58.10g n,n-双(3-氨丙基)甲胺及12.14g的三乙胺与60ml第二溶剂(该第二溶剂为去离子水)混合,并在60℃搅拌20min,至其中的催化剂全部溶解,形成溶液a。

[0069]

将溶液a冷却至20℃,然后用恒压滴液漏斗逐滴滴入溶液b中,滴加完毕,20℃下反应5h,得到反应产物。

[0070]

将反应产物用高速离心机在转速为8000rpm下离心10min,收集固体,然后用去离子水和丙酮分别淋洗3次,每次淋洗溶剂用量为20ml,将淋洗后的固体在85℃下真空干燥12h,得到超支化聚合物产品。产品收率为99%。所得产品的红外光谱图见图1,xrd图见图2。

[0071]

实施例2

[0072]

除了以下参数,其余与实施例1相同:将聚合反应催化剂三乙胺替换为吡啶。

[0073]

比较例1

[0074]

除了以下参数,其余与实施例1相同:将聚合反应催化剂三乙胺替换为碳酸钠。

[0075]

比较例2

[0076]

除了以下参数,其余与实施例1相同:将由丙酮和1,4-二氧六环组成的混合物替换为丙酮。

[0077]

比较例3

[0078]

除了以下参数,其余与实施例1相同:将由丙酮和1,4-二氧六环组成的混合物替换为1,4-二氧六环。

[0079]

比较例4~8

[0080]

除了以下参数,其余与实施例1相同:

[0081]

比较例4~8为分别将n,n-双(3-氨丙基)甲胺替换为乙二胺、1,3-二氨基丙烷、1,4-二氨基丁烷、反式1,4-环己二胺、1,4-环己二胺顺反混合物。

[0082]

表1

[0083]

编号超支化聚合物的收率/%实施例199.0

实施例298.6比较例195.2比较例293.1比较例393.4比较例498.0比较例598.2比较例697.4比较例792.0比较例890.0

[0084]

由实施例和比较例1对比可知,本发明采用三乙胺或吡啶作为聚合反应催化剂,所得超支化聚合物产品收率较高。更优选地,本发明采用三乙胺作为催化剂所得产品的收率更高。

[0085]

由实施例与比较例2和比较例3对比可知,本发明采用特定的混合溶剂可以有利于提高超支化聚合物产品的收率。

[0086]

由实施例和比较例4~8对比可知,本发明的超支聚合物在本发明的反应条件下收率更高。由此可知,本发明并不是可以预料的。

[0087]

实验例1

[0088]

将30g的聚乙醇酸树脂、0.3g改性剂(实施例1制备的超支化聚合物)、0.6g的环氧大豆油及0.9g的柠檬酸三丁酯在高速混料机中混合均匀,确保所有的粉体全部均匀附着于聚乙醇酸树脂的表面。借助于双螺杆挤出机与微型注塑机进行哑铃型拉伸样条的制备。采用gb/t 1040.1-2006测定断裂伸长率。

[0089]

实验例2

[0090]

将30g的聚乙醇酸树脂、0.6g的环氧大豆油及0.9g的柠檬酸三丁酯在高速混料机中混合均匀,确保所有的粉体全部均匀附着于聚乙醇酸树脂的表面。借助于双螺杆挤出机与微型注塑机进行哑铃型拉伸样条的制备。采用gb/t 1040.1-2006测定断裂伸长率。

[0091]

表2

[0092]

编号改性剂及用量断裂伸长率/%实验例10.3g实施例1的超支化聚合物16.23实验例2未添加8.41

[0093]

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。