1.本发明属于运输技术领域,具体涉及一种基于大数据的贴标系统。

背景技术:

2.在板材生产的过程中需要对板材进行贴标,但是在贴标的过程中标签的底膜上可能沾有液体,将带有液体的标签粘贴在板材上会对板材的质量产生影响,需要在贴标前将液体去除。

3.因此,基于上述技术问题需要设计一种新的基于大数据的贴标系统。

技术实现要素:

4.本发明的目的是提供一种基于大数据的贴标系统。

5.为了解决上述技术问题,本发明提供了一种基于大数据的贴标系统,包括:放卷装置,所述放卷装置适于放卷标签膜;清理装置,所述清理装置设置在所述放卷装置的一侧,所述清理装置适于对标签膜上的液体进行清理;贴标装置,所述贴标装置适于将标签膜上的标签粘贴在板材上;收卷装置,所述收卷装置适于对标签膜的底膜进行收卷。

6.进一步,所述放卷装置包括:支架、放卷盘和一对引导辊;所述支架设置在底座上;所述放卷盘设置在所述支架上,所述放卷盘与所述支架转动连接;所述引导辊设置在所述支架上;所述放卷盘上的标签膜依次经过一引导辊、清理装置和另一引导辊后经过所述贴标装置。

7.进一步,所述贴标装置包括:延伸块、压紧机构和贴标机构;所述延伸块设置在所述支架上,所述延伸块延伸至板材上方,并且延伸块位于板材上方的一端倒角设置;所述压紧机构设置在所述延伸块上;所述贴标机构设置在底座上,并且所述贴标机构设置在板材上方;标签膜经过压紧机构压紧在延伸块上,标签膜绕过延伸块后被收卷装置收卷,标签膜在绕过延伸块时标签膜上的标签会粘贴在板材上,通过压紧机构将标签压紧在板材上。

8.进一步,所述压紧机构包括:压紧辊和一对压紧支架;所述压紧支架相对设置在所述延伸块上;所述压紧辊设置在两压紧支架之间,并且所述压紧辊与所述压紧支架转动连接;标签膜从压紧辊和延伸板之间穿过。

9.进一步,所述贴标机构包括:贴标支架、贴标气缸和贴标辊;

所述贴标支架设置在底座上;所述贴标气缸设置在所述贴标支架上;所述贴标辊设置在所述贴标气缸上;所述贴标支架设置在板材上方;当贴标膜经过压紧辊后绕过延伸块被收卷装置收卷,此时标签粘贴在板材上,贴标气缸带动贴标辊靠近板材将标签牢固粘贴在板材上。

10.进一步,所述收卷装置包括:收卷电机、收卷辊和平整机构;所述收卷电机设置在支架上;所述收卷辊设置在支架上;所述平整机构设置在支架上;标签膜的底膜经过平整机构后缠绕在收卷辊上,收卷电机驱动收卷辊转动对底膜进行收卷。

11.进一步,所述平整机构包括:第一平整辊和第二平整辊;所述第一平整辊和第二平整辊设置在支架上,所述第一平整辊设置在第二平整辊上方;底膜经过第一平整辊和第二平整辊之间进行平整。

12.进一步,所述基于大数据的贴标系统还包括:堆叠装置;所述堆叠装置包括:运输带、移动机构、第一气缸和夹爪;所述运输带设置在底座上;所述移动机构设置在底座上;所述第一气缸设置在所述移动机构上;所述夹爪设置在第一气缸上;所述运输带适于运输贴标后的板材;所述移动机构适于带动第一气缸移动,所述第一气缸适于带动夹爪靠近运输带上的板材,以通过夹爪夹持板材,并且在夹爪夹持板材后通过移动机构将夹爪移动至板材堆叠的区域,夹爪将板材放置在堆叠区域堆叠。

13.进一步,所述移动机构包括:第一滑轨、第一滑块和移动电机;所述第一滑轨设置在底座上并且位于传输带上方;所述第一滑块设置在所述第一滑轨上;所述移动电机设置在底座上;所述移动电机与所述第一滑块连接;所述第一气缸设置在第一滑块上;所述移动电机适于带动第一滑块在第一滑轨上移动。

14.进一步,所述清理装置包括:定位板、定位轴、螺纹轴、驱动电机和一对位移板,以及设置在位移板上的转动电机、驱动轴、夹块、夹板、海绵块;在螺纹轴的下方的底座上设置有收集盒;所述定位板设置在底座上,并且定位板与放卷装置的支架相对设置;所述定位轴设置在定位板与支架之间;所述螺纹轴设置在定位板与支架之间;

所述位移板同时套设在所述定位轴与所述螺纹轴上,并且所述螺纹轴与所述位移板螺纹连接,两位移板的螺纹方向相反;所述转动电机设置在所述位移板上;所述驱动轴设置在所述位移板上,所述驱动轴与所述位移板转动连接,并且所述驱动轴与所述转动电机连接;所述夹板套设在所述驱动轴上;所述海绵块套设在所述驱动轴上;所述夹块设置在所述海绵块上;所述转动电机带动所述驱动轴转动,带动海绵块转动以通过海绵块吸收标签膜底膜上的液体在螺纹轴转动时两块位移板相向运动两块夹块接触,通过夹块与对应的夹板配合挤压对应的海绵块,将海绵块内吸收的液体挤落在收集盒内。

15.本发明的有益效果是,本发明通过放卷装置,所述放卷装置适于放卷标签膜;清理装置,所述清理装置设置在所述放卷装置的一侧,所述清理装置适于对标签膜上的液体进行清理;贴标装置,所述贴标装置适于将标签膜上的标签粘贴在板材上;收卷装置,所述收卷装置适于对标签膜的底膜进行收卷,实现了在对于板材贴标之间将液体去除,避免将带有液体的标签粘贴在板材上对板材的质量造成影响。

16.本发明的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

17.为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

18.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

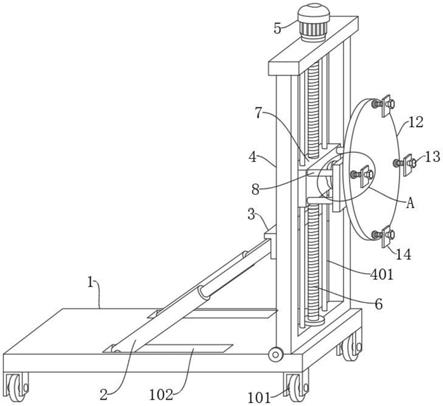

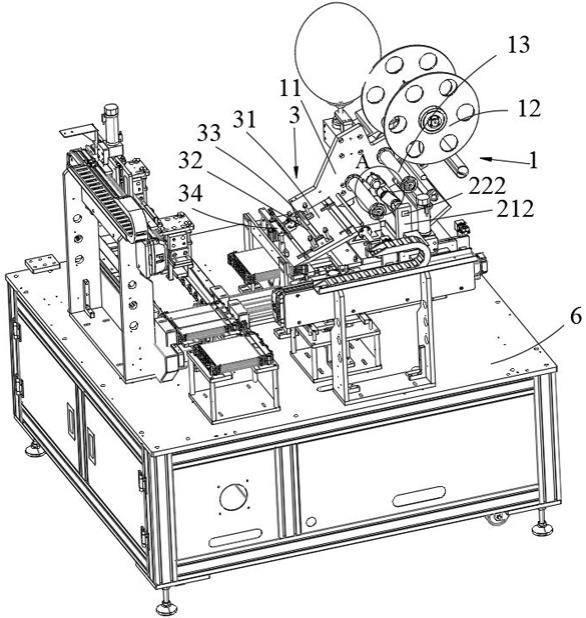

19.图1是本发明的一种基于大数据的贴标系统的第一结构示意图;图2是本发明的一种基于大数据的贴标系统的第二结构示意图;图3是本发明的一种基于大数据的贴标系统的第三结构示意图;图4是本发明的图1中a部分放大示意图。

20.图中:1放卷装置、11支架、12放卷盘、13引导辊;2清理装置、211定位轴、212定位板、221螺纹轴、222驱动电机、223位移板、231转动电机、232驱动轴、233夹块、234夹板、235海绵块、236气囊、237涂抹块、238油囊、239收集盒;3贴标装置、31延伸块、32压紧辊、33压紧支架、34贴标支架、35贴标气缸、36贴标辊;4收卷装置、41收卷电机、42收卷辊、43第一平整辊、44第二平整辊;5堆叠装置、51运输带、52第一气缸、53夹爪、54第一滑轨、55第一滑块、56移动电

机;6底座。

具体实施方式

21.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.如图1-4所示,本实施例提供了一种基于大数据的贴标系统,包括:放卷装置1,所述放卷装置1适于放卷标签膜;清理装置2,所述清理装置2设置在所述放卷装置1的一侧,所述清理装置2适于对标签膜上的液体进行清理;贴标装置3,所述贴标装置3适于将标签膜上的标签粘贴在板材上;收卷装置4,所述收卷装置4适于对标签膜的底膜进行收卷,实现了在对于板材贴标之间将液体去除,避免将带有液体的标签粘贴在板材上对板材的质量造成影响。

23.在本实施例中,所述放卷装置1包括:支架11、放卷盘12和一对引导辊13;所述支架11设置在底座6上;所述放卷盘12设置在所述支架11上,所述放卷盘12与所述支架11转动连接;所述引导辊13设置在所述支架11上;所述放卷盘12上的标签膜依次经过一引导辊13、清理装置2和另一引导辊13后经过所述贴标装置3;清理装置2设置在两个引导辊13之间,通过引导辊13可以便于将标签膜引导至清理装置2,通过清理装置2对标签膜上的液体进行清理。

24.在本实施例中,所述贴标装置3包括:延伸块31、压紧机构和贴标机构;所述延伸块31设置在所述支架11上,所述延伸块31延伸至板材上方,并且延伸块31位于板材上方的一端倒角设置,倒角设置的延伸块31可以便于在标签膜经过时使标签膜上的标签翘起,便于标签粘贴在板材上;所述压紧机构设置在所述延伸块31上;所述贴标机构设置在底座6上,并且所述贴标机构设置在板材上方;标签膜经过压紧机构压紧在延伸块31上,标签膜绕过延伸块31后被收卷装置4收卷,标签膜在绕过延伸块31时标签膜上的标签会粘贴在板材上,通过压紧机构将标签压紧在板材上。

25.在底座6上可以设置一个带动板材移动的机构,例如通过滑轨和滑块的配合带动板材移动,在标签的一角粘在板材上时带动板材移动,便于一个标签完整的贴在板材上,并且在压紧机构压在标签上时可以带动板材来回移动便于压紧机构将标签牢固的粘贴在板材上。

26.在本实施例中,所述压紧机构包括:压紧辊32和一对压紧支架33;所述压紧支架33相对设置在所述延伸块31上;所述压紧辊32设置在两压紧支架33之间,并且所述压紧辊32与所述压紧支架33转动连接;标签膜从压紧辊32和延伸板之间穿过;防止标签膜在延伸块31上凸起,使标签膜与延伸块31紧密贴合。

27.在本实施例中,所述贴标机构包括:贴标支架34、贴标气缸35和贴标辊36;所述贴标支架34设置在底座6上;所述贴标气缸35设置在所述贴标支架34上;所述贴标辊36设置在所述贴标气缸35上;所述贴标支架34设置在板材上方;当贴标膜经过压紧辊32后绕过延伸块31被收卷装置4收卷,此时标签粘贴在板材上,贴标气缸35带动贴标辊36靠近板材将标签

牢固粘贴在板材上;在标签粘贴在板材上后通过贴标辊36对标签进行辊压,使标签牢固的粘贴在板材上。

28.在本实施例中,所述收卷装置4包括:收卷电机41、收卷辊42和平整机构;所述收卷电机41设置在支架11上;所述收卷辊42设置在支架11上;所述平整机构设置在支架11上;标签膜的底膜经过平整机构后缠绕在收卷辊42上,收卷电机41驱动收卷辊42转动对底膜进行收卷;通过对标签膜的底膜进行收卷,可以带动标签粘贴在不同的板材上,实现贴标的目的。

29.在本实施例中,所述平整机构包括:第一平整辊43和第二平整辊44;所述第一平整辊43和第二平整辊44设置在支架11上,所述第一平整辊43设置在第二平整辊44上方;底膜经过第一平整辊43和第二平整辊44之间进行平整;通过第一平整辊43和第二平整辊44可以在收卷辊42收卷时确保底膜的平整,提高收卷的效率。

30.在本实施例中,所述基于大数据的贴标系统还包括:堆叠装置5;所述堆叠装置5包括:运输带51、移动机构、第一气缸52和夹爪53;所述运输带51设置在底座6上;所述移动机构设置在底座6上;所述第一气缸52设置在所述移动机构上;所述夹爪53设置在第一气缸52上;所述运输带51适于运输贴标后的板材;所述移动机构适于带动第一气缸52移动,所述第一气缸52适于带动夹爪53靠近运输带51上的板材,以通过夹爪53夹持板材,并且在夹爪53夹持板材后通过移动机构将夹爪53移动至板材堆叠的区域,夹爪53将板材放置在堆叠区域堆叠;可以将贴标后的板材运输至运输带51上,运输带51可以实现承载板材的作用或者实现对板材的运输;夹爪53可以将运输带51上的板材抓取至板材的堆叠区域进行堆叠。

31.在本实施例中,所述移动机构包括:第一滑轨54、第一滑块55和移动电机56;所述第一滑轨54设置在底座6上并且位于传输带上方;所述第一滑块55设置在所述第一滑轨54上;所述移动电机56设置在底座6上;所述移动电机56与所述第一滑块55连接;所述第一气缸52设置在第一滑块55上;所述移动电机56适于带动第一滑块55在第一滑轨54上移动;通过移动机构可以将不同位置的板材统一运输至板材的堆叠区域存放。

32.在本实施例中,所述清理装置2包括:定位板212、定位轴211、螺纹轴221、驱动电机222和一对位移板223,以及设置在位移板223上的转动电机231、驱动轴232、夹块233、夹板234、海绵块235;在螺纹轴221的下方的底座6上设置有收集盒239;所述定位板212设置在底座6上,并且定位板212与放卷装置1的支架11相对设置;所述定位轴211设置在定位板212与支架11之间;所述螺纹轴221设置在定位板212与支架11之间;所述位移板223同时套设在所述定位轴211与所述螺纹轴221上,并且所述螺纹轴221与所述位移板223螺纹连接,两位移板223的螺纹方向相反;所述转动电机231设置在所述位移板223上;所述驱动轴232设置在所述位移板223上,所述驱动轴232与所述位移板223转动连接,并且所述驱动轴232与所述转动电机231连接;所述夹板234套设在所述驱动轴232上;所述海绵块235套设在所述驱动轴232上;所述夹块233设置在所述海绵块235上;所述转动电机231带动所述驱动轴232转动,带动海绵块235转动以通过海绵块235吸收标签膜底膜上的液体;在螺纹轴221转动时两块位移板223相向运动两块夹块233接触,通过夹块233与对应的夹板234配合挤压对应的海绵块235,将海绵块235内吸收的液体挤落在收集盒239内;所述气囊236套设在所述驱动轴232上,并且所述气囊236与所述位移板223连接,气囊236上可以延伸一吹气口朝向涂抹块237与海绵块235接触的表面;所述夹板234套设在所述驱动轴232上,并且所述夹板234与所

述位移板223之间连接有弹簧;所述海绵块235套设在所述驱动轴232上;所述夹块233设置在所述海绵块235上,设置在海绵块235的端面上,即海绵块235位于夹块233与夹板234之间;所述涂抹块237设置在所述位移板223上,所述位移板223设置在所述海绵块235下方,所述涂抹块237与所述驱动轴232接触;所述涂抹块237与所述海绵块235接触,所述涂抹块237可以采用海绵,并且所述涂抹块237与海绵块235接触的一面可以是粗糙的,便于将海绵块235表面粘附的杂质去除;所述油囊238套设在所述螺纹轴221上,所述油囊238设置在位移板223与对应的定位板212或支架11之间,所述油囊238设置在所述位移板223上;所述海绵块235的表面接触打标后的塑料膜,塑料膜从海绵块235的上方接触海绵块235,避免海绵块235挤压时液体滴落在塑料膜上,在塑料膜收卷的过程中塑料膜上的液体被海绵块235吸收;所述转动电机231带动所述驱动轴232转动,带动海绵块235转动以通过海绵块235吸收打标后的塑料膜上的液体;在海绵块235转动时通过涂抹块237对海绵块235表面的杂质进行去除;在螺纹轴221转动时两块位移板223相向运动两块夹块233接触,通过夹块233与对应的夹板234配合挤压对应的海绵块235,将海绵块235内吸收的液体挤落在涂抹块237上,同时夹板234向对应的位移板223靠近挤压对应的气囊236,使气囊236内的气体吹向涂抹块237;在螺纹轴221转动时两块位移板223反方向运动,通过位移板223与对应的定位板212或支架11挤压油囊238,使油囊238内的润滑油滴落在螺纹轴221上,在螺纹轴221转动时两块位移板223相向运动时通过涂抹块237将润滑油在螺纹轴221上涂抹均匀;通过两块位移板223的相向运动将两个海绵块235挤压,可以将海绵块235吸收的液体挤出,并且液体滴落在涂抹块237上,涂抹块237在海绵块235和螺纹轴221转动时会产生热量,通过滴落的液体可以对涂抹块237、螺纹轴221进行降温;在海绵块235挤压后驱动电机222驱动螺纹轴221进行反方向转动带动两块位移板223反方向移动,通过弹簧带动海绵块235向远离位移板223的方向移动,避免夹板234继续挤压气囊236;在位移板223向对应的定位板212或支架11移动的过程中,位移板223和定位板212或支架11配合挤压油囊238,将油囊238中的润滑油滴落在螺纹轴221上,当位移板223向远离对应定位板212或支架11移动的过程中通过涂抹块237可以将润滑油在螺纹轴221上均匀涂抹,提高位移板223在螺纹轴221上移动的丝滑程度,避免两个位移板223之间因为摩擦造成移动的偏差;夹板234不随驱动轴232转动弹簧可以与位移板223固定连接,海绵块235挤压时海绵块235膨胀挤压夹板234向对应位移板223靠近。通过定位轴211可以限制海绵块235的清洁范围,并且使海绵块235的移动方向进行限制,避免海绵块235发生便宜,提高了清洁的效率;所述驱动电机222适于驱动所述螺纹轴221转动,以带动两块位移板223靠近或远离;通过在两块位移板223上设置螺旋方向相反的螺纹,可以实现两块位移板223相向移动或相反方向移动,实现了两个海绵块235来回往复的清洁,提高了清洁效率。

33.综上所述,本发明通过放卷装置1,所述放卷装置1适于放卷标签膜;清理装置2,所述清理装置2设置在所述放卷装置1的一侧,所述清理装置2适于对标签膜上的液体进行清理;贴标装置3,所述贴标装置3适于将标签膜上的标签粘贴在板材上;收卷装置4,所述收卷装置4适于对标签膜的底膜进行收卷,实现了在对于板材贴标之间将液体去除,避免将带有液体的标签粘贴在板材上对板材的质量造成影响。

34.本技术中选用的各个器件(未说明具体结构的部件)均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验

方法获知。并且,本技术所涉及的软件程序均为现有技术,本技术不涉及对软件程序作出任何改进。

35.在本发明实施例的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

36.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

37.在本技术所提供的几个实施例中,应该理解到,所揭露的系统、装置和方法,可以通过其它的方式实现。以上所描述的装置实施例仅仅是示意性的,例如,所述单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,又例如,多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些通信接口,装置或单元的间接耦合或通信连接,可以是电性,机械或其它的形式。

38.所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。

39.另外,在本发明各个实施例中的各功能单元可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个单元中。

40.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。