1.本发明涉及线缆盘具领域,更具体的说是涉及一种线缆包装盘具。

背景技术:

2.线缆在加工完成后需要进行包装,再运输交付给下游客户。线缆的包装通常采用盘具进行包装,盘具通常包括筒体和柱体两端的圆盘,线缆被限位在两个圆盘之间并缠绕在筒体上,盘具由硬质材料制成,对线缆起到很好的保护作用。

3.线缆加工完成后按照所需长度进行裁剪,然后缠绕到盘具上完成包装,因此每个盘具上的线缆的长度通常是准确的。但是每个盘具内的线缆通常都很长,线缆在使用过程中,经常不需要使用整个线缆,只需要一定长度的线缆。而操作人员需要截取特定长度的线缆时,难以对从盘具中拉出的线缆的长度进行计算,也不知道盘具中还剩下多长的线缆。若采用其他工具对线缆测量长度则操作繁琐,工作量大。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种线缆包装盘具,该包装盘具能够用于让操作人员获知线缆的拉出长度以及线缆的剩余长度。

5.为实现上述目的,本发明提供了如下技术方案:一种线缆包装盘具,包括收纳组件,所述收纳组件包括筒体和固定于筒体两侧的圆盘,所述圆盘上设置有与筒体导通的通孔,该盘具还包括有辅助组件,所述辅助组件包括有第一板体、第二板体、中心杆、转杆以及若干护杆,所述中心杆、所述转杆以及所述护杆均位于所述第一板体和所述第二板体之间并分别与所述第一板体和所述第二板体连接,所述转杆以及所述护杆绕所述中心杆环状均匀分布,所述转杆的两端分别与所述第一板体以及所述第二板体转动连接,所述收纳组件位于所述第一板体、所述第二板体、所述转杆以及所述护杆围成的空间内,所述中心杆与所述筒体平行设置,所述中心杆穿过所述筒体并与所述筒体转动连接;

6.所述第一板体远离所述第二板体的一侧转动连接有蜗杆和蜗轮,所述蜗杆垂直于所述转杆设置,所述蜗杆与所述转杆上均设置有斜齿轮,两个斜齿轮相互啮合,所述蜗轮与所述蜗杆配合,且所述蜗轮的端面沿周长方向设置有刻度标记,所述第一板体上还设置有盖板,所述盖板与所述第一板体可拆卸连接,所述蜗杆、蜗轮以及斜齿轮均位于所述盖板与所述第一板体围成的腔体内,所述盖板上设置有观察窗,所述蜗轮转动时,所述蜗轮上的刻度标记依次正对所述观察窗。

7.作为本发明的进一步改进,所述中心杆、转杆以及护杆均为伸缩杆,所述转杆和所述护杆与所述第二板体之间均为可拆卸连接,所述中心杆包括可分离的第一杆体和第二杆体,所述第一杆体与所述第一板体固定,所述第二杆体与所述第二板体固定,所述第一杆体和所述第二杆体上均设置有第一轴承,所述第一轴承的内圈与所述第一杆体或者所述第二杆体固定,外圈上沿圆周方向均匀设置有若干伸缩柱,所述伸缩柱包括有固定柱、滑动柱以及第一弹性件,所述固定柱一端与所述第一轴承外圈固定,另一端设置有第一滑动槽,所述

滑动柱的一端滑动连接于所述第一滑动槽内,另一端伸出于槽口外,所述第一弹性件位于所述滑动柱与所述滑动槽的槽底之间。

8.作为本发明的进一步改进,所述第一轴承的一侧设置有调节筒和抵触筒,所述调节筒位于抵触筒和所述第一轴承之间,所述调节筒包括内套筒、外套筒以及若干连接杆,所述内套筒套设于所述中心杆上,所述内套筒与所述第一轴承的内圈之间设置有第二弹性件,所述连接杆的两端分别连接内套筒外壁以及外套筒内壁,所述外套筒朝向所述第一轴承的一侧上设置有第一端面螺纹,所述滑动柱朝向所述外套筒的一侧上均设置有第二端面螺纹,所述第一端面螺纹与所述第二端面螺纹啮合且旋转所述外套筒时,带动各个所述滑动柱同步滑动;

9.所述抵触筒固定于所述中心杆上,所述抵触筒朝向所述调节筒的端面上开设有若干退位槽,所述退位槽与所述连接杆一一对应设置并用于供所述连接杆滑入,所述连接杆与所述抵触筒的端面抵触时,所述第一端面螺纹与所述第二端面螺纹啮合;所述连接杆与所述退位槽的槽底抵触时,所述第一端面螺纹与所述第二端面螺纹脱离。

10.作为本发明的进一步改进,所述转杆和所述护杆用于与第二板体连接的一端均设置有拆装组件,所述拆装组件包括有按压块、按压孔、第三弹性件、卡柱、滑动孔以及第四弹性件,所述按压孔设置在所述转杆和所述护杆的端面上,所述滑动孔设置在所述转杆和所述护杆的外侧面上并与所述按压孔导通,所述按压块的一端滑动连接于所述按压孔内,另一端伸出于所述按压孔外,所述第三弹性件位于所述按压块与所述按压孔的孔底之间,所述第三弹性件用于推动所述按压块从所述按压孔内滑出,所述卡柱滑动连接于所述滑动孔内,所述第四弹性件位于所述卡柱与所述滑动孔之间,所述第四弹性件用于推动所述卡柱与所述按压块抵触,所述按压块的侧壁包括有用于与所述卡柱抵触的锥形导向面,所述锥形导向面的外径在靠近滑动孔的孔底一侧向另一侧的方向上减小,所述按压块受外力不断向按压孔内滑动时,所述卡柱在第四弹性件的弹力作用下向滑动孔内滑动直到完全进入到滑动孔内;所述按压块在所述第三弹性件的弹力作用下向按压孔外滑动时,所述卡柱在锥形导向面的导向作用下向滑动孔外滑动;

11.所述第二板体上设置有供各个护杆穿过的连接孔,所述连接孔的侧壁上设置有第一卡孔,所述第一卡孔用于供所述卡柱卡入;所述第二板体与所述转杆之间通过第二轴承连接,所述第二轴承的内圈内侧壁上设置有第二卡孔,所述第二卡孔用于供所述卡柱卡入。

12.作为本发明的进一步改进,所述护杆和所述转杆上的所述卡柱均设置有若干个,若干所述卡柱沿所述护杆或者所述转杆的中心轴线环状均匀分布,所述滑动孔、所述第四弹性件、所述第一卡孔以及所述第二卡孔均与所述卡柱一一对应设置。

13.作为本发明的进一步改进,所述第一杆体与所述第二杆体之间套接且所述第一杆体位于所述第二杆体外,所述第一杆体的内侧壁上设置有第一限位槽,所述第一限位槽的长度方向与所述第一杆体的长度方向一致并贯穿所述第一杆体上朝向所述第二杆体的一侧,所述第二杆体上设置有第一限位条,所述第一限位条用于在所述第一限位槽内滑动,所述第一限位条的宽度与所述第一限位槽的宽度相适配。

14.作为本发明的进一步改进,所述第一限位槽的槽底上还设置有若干半球槽,若干所述半球槽沿所述第一限位槽的长度方向均匀分布,所述第一限位条上设置有容纳槽,所述容纳槽内滑动连接有卡块,所述卡块与所述容纳槽的槽底之间设置有第五弹性件,所述

卡块朝向卡孔外的一端设置为与所述半球槽适配的半球形,所述第一限位条与所述第一限位槽内滑动时,所述卡块在所述第五弹性件的弹力作用下先后插入到各个所述半球槽内。

15.作为本发明的进一步改进,所述转杆包括第三杆体和第四杆体,所述第三杆体与所述第一板体连接,所述第四杆体与所述第二板体之间可拆卸连接,所述第三杆体与所述第四杆体之间套接且所述第三杆体位于所述第四杆体外,所述第四杆体的外侧壁上设置有第二限位槽,所述第二限位槽的长度方向与所述第四杆体的长度方向一致并贯穿所述第四杆体上朝向所述第三杆体的一侧,所述第三杆体的内侧壁上设置有第二限位条,所述第二限位条用于在所述第二限位槽内滑动。

16.作为本发明的进一步改进,所述滑动柱远离所述固定柱的一端设置有摩擦垫,所述摩擦垫由橡胶材料制成。

17.作为本发明的进一步改进,所述固定柱的端部与所述摩擦垫的中部连接,所述摩擦垫背向所述固定柱的一侧向外凸起成弧面。

18.本发明的有益效果:通过辅助组件的设置,当操作人员需要使用线缆时,将线缆绕过转杆,再拉动线缆进行使用,此时线缆会带动转杆一起转动,而转杆通过锥齿轮和蜗杆带动蜗轮转动,刻度标记为刻度线和刻度值,操作人员可以通过观察窗观察蜗轮上的刻度线和刻度值的变化来判断线缆被拉出的长度。由于线缆被拉出的长度和转杆转动的圈数正相关,并且转杆转动的圈数与蜗轮转动的角度正相关,因此蜗轮上的刻度值可直接标识为线缆的拉出长度,从而方便操作人员通过观察得出线缆的拉出长度,并且在盘具上线缆的总长度已知的情况下,操作人员可以直接计算出剩余的线缆长度。因此该包装盘具能够用于让操作人员获知线缆的拉出长度以及线缆的剩余长度。

附图说明

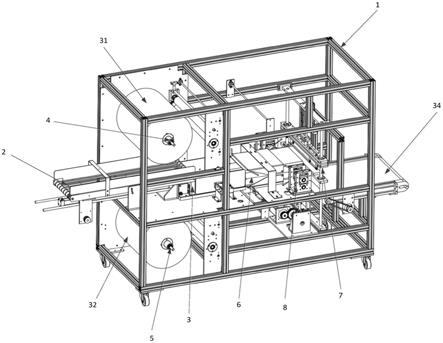

19.图1为本发明的立体结构示意图;

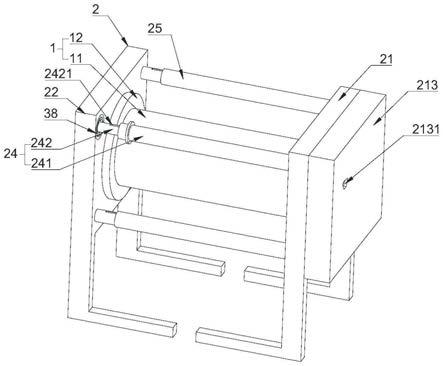

20.图2为辅助组件的立体结构示意图;

21.图3为调节筒与抵触筒的连接结构示意图;

22.图4为第一轴承与伸缩柱的连接结构示意图;

23.图5为拆装组件与第二板体的连接结构示意图;

24.图6为拆装组件与第二轴承的连接结构示意图;

25.图7为第一杆体与第二杆体的连接结构示意图;

26.图8为图7中a处的放大图;

27.图9为第三杆体与第四杆体的连接结构示意图。

28.附图标记:1、收纳组件;11、筒体;12、圆盘;2、辅助组件;21、第一板体;211、蜗杆;2111、斜齿轮;212、蜗轮;2121、刻度标记;213、盖板;2131、观察窗;22、第二板体;23、中心杆;231、第一杆体;2311、第一限位槽;2312、半球槽;232、第二杆体;2321、第一限位条;2322、容纳槽;2323、卡块;2324、第五弹性件;233、第一轴承;234、伸缩柱;2341、固定柱;2342、滑动柱;2343、第一弹性件;2344、第一滑动槽;2345、第二端面螺纹;2346、摩擦垫;2347、弧面;235、调节筒;2351、内套筒;2352、外套筒;2353、连接杆;2354、第一端面螺纹;236、抵触筒;2361、退位槽;237、第二弹性件;24、转杆;241、第三杆体;2411、第二限位条;242、第四杆体;2421、第二限位槽;25、护杆;3、拆装组件;31、按压块;311、锥形导向面;32、

按压孔;33、第三弹性件;34、卡柱;35、滑动孔;36、第四弹性件;37、连接孔;371、第一卡孔;38、第二轴承;381、第二卡孔。

具体实施方式

29.下面结合附图和实施例,对本发明进一步详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

30.参照图1、图2所示,本实施例的一种线缆包装盘具,包括收纳组件1,收纳组件1包括筒体11和固定于筒体11两侧的圆盘12,圆盘12上设置有与筒体11导通的通孔,该盘具还包括有辅助组件2,辅助组件2包括有第一板体21、第二板体22、中心杆23、转杆24以及若干护杆25,中心杆23、转杆24以及护杆25均位于第一板体21和第二板体22之间并分别与第一板体21和第二板体22连接,转杆24以及护杆25绕中心杆23环状均匀分布,转杆24的两端分别与第一板体21以及第二板体22转动连接,收纳组件1位于第一板体21、第二板体22、转杆24以及护杆25围成的空间内,中心杆23与筒体11平行设置,中心杆23穿过筒体11并与筒体11转动连接;第一板体21远离第二板体22的一侧转动连接有蜗杆211和蜗轮212,蜗杆211垂直于转杆24设置,蜗杆211与转杆24上均设置有斜齿轮2111,两个斜齿轮2111相互啮合,蜗轮212与蜗杆211配合,且蜗轮212的端面沿周长方向设置有刻度标记2121,第一板体21上还设置有盖板213,盖板213与第一板体21可拆卸连接,蜗杆211、蜗轮212以及斜齿轮2111均位于盖板213与第一板体21围成的腔体内,盖板213上设置有观察窗2131,蜗轮212转动时,蜗轮212上的刻度标记2121依次正对观察窗2131。

31.具体的,线缆包装好后,线缆缠绕在收纳组件1的筒体11上,辅助组件2的中心杆23穿过收纳组件1上的通孔,第一板体21和第二板体22分别位于两个圆盘12的两侧。本实施例中,两个第一板体21均为方形板,且第一板体21和第二板体22的向下一侧均设置有两个支撑脚,四个支撑板用于支撑整个包装盘具,护杆25设置三个,转杆24和三个护杆25分别位于支撑板的四角处,并且转杆24位于四角中上方的一个角处。蜗轮212上标记的刻度标记2121为刻度线和刻度值,观察窗2131为透明材料制成,便于操作人员看到蜗轮212上的刻度标记2121。盖板213与第一板体21之间为卡接,蜗轮212转动连接与第二板体22上并且与第二板体22之间拆卸,操作人员可将盖板213和蜗轮212拆卸后再重新安装蜗轮212,从而调节蜗轮212正对观察窗2131的刻度线和刻度值,实现对线缆长度记数前的调零。

32.使用时,将线缆绕过转杆24,再拉动线缆,此时线缆会带动转杆24转动,转杆24通过蜗杆211带动蜗轮212转动,从而操作人员能够通过观察窗2131看到的刻度线和刻度值来判断线缆被拉出的长度。刻度值可直接设置为线缆的长度值,例如盘具中线缆总长度为100米,并且当100米的线缆被抽出时,转杆24刚好带动蜗轮212转动1圈,则在蜗轮212侧壁一周设置100个刻度线和若干对应的刻度值,每两个相邻刻度线之间对应线缆被拉出1米。操作人们可直接观察正对观察窗2131的刻度值的变化即可知道线缆被拉出的长度。

33.作为改进的一个具体实施方式,参照图3、图4所示,中心杆23、转杆24以及护杆25均为伸缩杆,转杆24和护杆25与第二板体22之间均为可拆卸连接,中心杆23包括可分离的第一杆体231和第二杆体232,第一杆体231与第一板体21固定,第二杆体232与第二板体22

固定,第一杆体231和第二杆体232上均设置有第一轴承233,第一轴承233的内圈与第一杆体231或者第二杆体232固定,外圈上沿圆周方向均匀设置有若干伸缩柱234,伸缩柱234包括有固定柱2341、滑动柱2342以及第一弹性件2343,固定柱2341一端与第一轴承233外圈固定,另一端设置有第一滑动槽2344,滑动柱2342的一端滑动连接于第一滑动槽2344内,另一端伸出于槽口外,第一弹性件2343位于滑动柱2342与滑动槽的槽底之间。

34.具体的,辅助组件2与收纳组件1之间实现了可拆卸连接,辅助组件2可单独用于保存和运输以及配合各个收纳组件1进行使用。中心杆23、转杆24以及护杆25均为伸缩杆,实现了辅助组件2对不同长度的收纳组件1的适应。本实施例中,中心杆23、转杆24以及护杆25均为套筒结构,从而可实现伸缩。第一弹性件2343为弹簧,用于推动滑动柱2342与收纳组件1上的筒体11的内侧壁抵触,从而通过第一轴承233实现筒体11与中心杆23的相对转动,而伸缩柱234的设置实现了不同之间的筒体11与中心杆23之间的转动连接,使得辅助组件2能够配合不同筒体11内径的收纳组件1。

35.作为改进的一个具体实施方式,参照图3所示,第一轴承233的一侧设置有调节筒235和抵触筒236,调节筒235位于抵触筒236和第一轴承233之间,调节筒235包括内套筒2351、外套筒2352以及若干连接杆2353,内套筒2351套设于中心杆23上,内套筒2351与第一轴承233的内圈之间设置有第二弹性件237,连接杆2353的两端分别连接内套筒2351外壁以及外套筒2352内壁,外套筒2352朝向第一轴承233的一侧上设置有第一端面螺纹2354,滑动柱2342朝向外套筒2352的一侧上均设置有第二端面螺纹2345,第一端面螺纹2354与第二端面螺纹2345啮合且旋转外套筒2352时,带动各个滑动柱2342同步滑动;抵触筒236固定于中心杆23上,抵触筒236朝向调节筒235的端面上开设有若干退位槽2361,退位槽2361与连接杆2353一一对应设置并用于供连接杆2353滑入,连接杆2353与抵触筒236的端面抵触时,第一端面螺纹2354与第二端面螺纹2345啮合;连接杆2353与退位槽2361的槽底抵触时,第一端面螺纹2354与第二端面螺纹2345脱离。

36.具体的,内套筒2351套设在中心杆23上,因此与中心杆23既可相对转动又可滑动。第二弹性件237为弹簧,用于推动调节筒235与抵触筒236抵触。内套筒2351与外套筒2352同轴设置并通过若干个连接杆2353连接,若干个连接杆2353绕内套筒2351的中心轴线环状均匀分布。操作人员在将辅助组件2安装到收纳组件1上时,需要将中心杆23放入到筒体11内,而滑动柱2342在第一弹性件2343的弹力作用会处于远离中心杆23的位置,此时滑动柱2342难以放入到筒体11内,操作人员需要手动按压滑动柱2342以使得滑动柱2342滑动到靠近中心杆23的位置,才能将中心杆23放入到筒体11内,这个过程操作不变。而本实施例中的调节筒235和抵触筒236的设置能够解决这个问题。操作人员需要将中心杆23放入到筒体11内时,先将调节筒235向第一轴承233的方向移动,直到调节筒235上的连接杆2353从退位槽2361内移出,此时第一端面螺纹2354和第二端面螺纹2345啮合,操作人员按住第一轴承233的外圈并旋转调节筒235,从而通过第一端面螺纹2354和第二端面螺纹2345带动各个滑动柱2342滑动到靠近中心杆23的位置,并将连接杆2353与退位槽2361错开,使得连接杆2353与抵触筒236的端面抵触,第一端面螺纹2354和第二端面螺纹2345维持啮合状态,此时滑动柱2342将被保持在靠近中心杆23的位置。对中心杆23上的两个第一轴承233和两个调节筒235均进行了上述操作后,可将中心杆23放入到筒体11内,然后将中心杆23、护杆25和转杆24与第二板体22完成连接。之后转动一下筒体11,筒体11内侧壁与滑动柱2342接触处将会

带动滑动柱2342绕第一轴承233的内圈转动,而滑动柱2342转动时将带动调节筒235转动,调节筒235上的连接杆2353转动过程中将与退位槽2361正对并在第二弹性件237的弹力作用下滑入到退位槽2361内,而连接杆2353滑入退位槽2361内时,第一端面螺纹2354与第二端面螺纹2345脱离啮合,滑动柱2342在第一弹性件2343的弹力作用下向远离中心杆23的方向移动,从而与筒体11内侧壁抵触,此时完成辅助组件2的安装。通过上述结构,降低了操作人员将中心杆23放入到筒体11内的难度。

37.作为改进的一个具体实施方式,参照图5、图6所示,转杆24和护杆25用于与第二板体22连接的一端均设置有拆装组件3,拆装组件3包括有按压块31、按压孔32、第三弹性件33、卡柱34、滑动孔35以及第四弹性件36,按压孔32设置在转杆24和护杆25的端面上,滑动孔35设置在转杆24和护杆25的外侧面上并与按压孔32导通,按压块31的一端滑动连接于按压孔32内,另一端伸出于按压孔32外,第三弹性件33位于按压块31与按压孔32的孔底之间,第三弹性件33用于推动按压块31从按压孔32内滑出,卡柱34滑动连接于滑动孔35内,第四弹性件36位于卡柱34与滑动孔35之间,第四弹性件36用于推动卡柱34与按压块31抵触,按压块31的侧壁包括有用于与卡柱34抵触的锥形导向面311,锥形导向面311的外径在靠近滑动孔35的孔底一侧向另一侧的方向上减小,按压块31受外力不断向按压孔32内滑动时,卡柱34在第四弹性件36的弹力作用下向滑动孔35内滑动直到完全进入到滑动孔35内;按压块31在第三弹性件33的弹力作用下向按压孔32外滑动时,卡柱34在锥形导向面311的导向作用下向滑动孔35外滑动;第二板体22上设置有供各个护杆25穿过的连接孔37,连接孔37的侧壁上设置有第一卡孔371,第一卡孔371用于供卡柱34卡入;第二板体22与转杆24之间通过第二轴承38连接,第二轴承38的内圈内侧壁上设置有第二卡孔381,第二卡孔381用于供卡柱34卡入。

38.具体的,第三弹性件33和第四弹性件36均为弹簧。操作人员需要将护杆25或转杆24从第二板体22上拆卸下来时,手动按压按压块31,按压块31向按压孔32内滑动,此时第三弹性件33压缩,卡柱34在第四弹性件36的弹力作用下于锥形导向面311抵触,而锥形导向面311与卡柱34抵触位置的半径逐渐变小,卡柱34从第一卡孔371或者第二卡孔381内移出并完全进入到滑动孔35内,此时继续按压使得护杆25或转杆24收缩即可完成与第二板体22分离,分离后停止按压按压块31,此时第三弹性件33带动按压块31复位,卡柱34在锥形导向面311的作用下重新向滑动孔35外滑动。需要将护杆25或转杆24安装到第二板体22上时,操作人员再次按压按压块31,当卡柱34缩回到滑动孔35内后,将护杆25插入到连接孔37内或者将转杆24插入到第二轴承38的内圈内,使得卡柱34正对第一卡孔371或者第二卡孔381,之后放手使得卡柱34卡入到第一卡孔371或者第二卡孔381内即可完成安装,因此通过上述结构,降低了转杆24或者护杆25的拆装难度。

39.作为改进的一个具体实施方式,参照图5、图6所示,护杆25和转杆24上的卡柱34均设置有若干个,若干卡柱34沿护杆25或者转杆24的中心轴线环状均匀分布,滑动孔35、第四弹性件36、第一卡孔371以及第二卡孔381均与卡柱34一一对应设置。

40.具体的,本实施例中护杆25和钻杆上的卡柱34均设置为四个,多个的设置能够提高连接强度,且不会增大护杆25和转杆24的拆装难度,并且对于转杆24的安装来说,多个卡孔环状均匀分布的设置能够降低卡柱34与第二卡孔381正对的难度,更加有利于安装。

41.作为改进的一个具体实施方式,参照图7所示,第一杆体231与第二杆体232之间套

接且第一杆体231位于第二杆体232外,第一杆体231的内侧壁上设置有第一限位槽2311,第一限位槽2311的长度方向与第一杆体231的长度方向一致并贯穿第一杆体231上朝向第二杆体232的一侧,第二杆体232上设置有第一限位条2321,第一限位条2321用于在第一限位槽2311内滑动,第一限位条2321的宽度与第一限位槽2311的宽度相适配。

42.具体的,第一限位槽2311和第一限位条2321的设置便于在连接第一杆体231和第二杆体232时,只有在第一杆体231与第二杆体232上的第一限位槽2311和第一限位条2321正对时才能实现连接,便于操作人员找到第一杆体231与第二杆体232相互正对的位置,从而使得卡块2323能够与各个半球槽2312正对。同时第一限位条2321的设置增加了第二杆体232对应位置的厚度,使得具有足够的空间用于设置容纳槽2322、卡块2323和第五弹性件2324。

43.作为改进的一个具体实施方式,参照图7、图8所示,第一限位槽2311的槽底上还设置有若干半球槽2312,若干半球槽2312沿第一限位槽2311的长度方向均匀分布,第一限位条2321上设置有容纳槽2322,容纳槽2322内滑动连接有卡块2323,卡块2323与容纳槽2322的槽底之间设置有第五弹性件2324,卡块2323朝向卡孔外的一端设置为与半球槽2312适配的半球形,第一限位条2321与第一限位槽2311内滑动时,卡块2323在第五弹性件2324的弹力作用下先后插入到各个半球槽2312内。

44.具体的,第五弹性件2324为弹簧,卡块2323卡入到不同半球槽2312内时,第一板体21与第二板体22之间的间距不同并被限位而维持该间距,从而适应不同长度的收纳组件1。卡块2323朝向卡孔外的一端设置为与半球槽2312适配的半球形,使得操作人员能够通过沿第一板体21和第二板体22的间距方向施加力来调整卡块2323卡入到需要的半球槽2312内,第一板体21与第二板体22之间的间距调整方便。

45.作为改进的一个具体实施方式,参照图9所示,转杆24包括第三杆体241和第四杆体242,第三杆体241与第一板体21连接,第四杆体242与第二板体22之间可拆卸连接,第三杆体241与第四杆体242之间套接且第三杆体241位于第四杆体242外,第四杆体242的外侧壁上设置有第二限位槽2421,第二限位槽2421的长度方向与第四杆体242的长度方向一致并贯穿第四杆体242上朝向第三杆体241的一侧,第三杆体241的内侧壁上设置有第二限位条2411,第二限位条2411用于在第二限位槽2421内滑动。

46.具体的,第二限位槽2421和第二限位条2411的设置使得第三杆体241与第四杆体242连接后不会相对转动,本实施例中,在第三杆体241的外侧面上同轴设置有限位盘,限位盘位于第三杆体241远离第一板体21的一端,线缆拉出时缠绕在第三杆体241上,限位盘能够避免线缆拉出过程中由第三杆体241上缠绕到第四杆体242上,由于第三杆体241与第四杆体242的外径的不同而影响线缆拉出长度的显示的准确度。

47.作为改进的一个具体实施方式,参照图3、图4所示,滑动柱2342远离固定柱2341的一端设置有摩擦垫2346,摩擦垫2346由橡胶材料制成。

48.具体的,橡胶材料的摩擦系数大,橡胶垫的设置能够增大摩擦力,便于筒体11的内侧壁通过橡胶垫带动卡柱34转动。

49.作为改进的一个具体实施方式,参照图3、图4所示,固定柱2341的端部与摩擦垫2346的中部连接,以使摩擦垫2346与固定柱2341成“t”字型设置,摩擦垫2346背向固定柱2341的一侧向外凸起成弧面2347。

50.具体的,摩擦垫2346的结构设置有利于增大与筒体11内侧壁的接触面积,进一步增大摩擦力。

51.工作原理:

52.辅助组件2与收纳组件1处于安装状态且操作人员需要使用线缆时,将线缆绕过转杆24,再拉动线缆,此时线缆会带动转杆24转动,转杆24通过锥齿轮带动蜗杆211转动,蜗杆211带动蜗轮212转动,从而使得蜗轮212上正对观察窗2131的刻度标记2121变化。操作人员能够通过观察窗2131看到的刻度线和刻度值来判断线缆被拉出的长度。当线缆的总长度已知时,操作人员可以直接计算出剩余的线缆长度。因此该包装盘具能够用于让操作人员获知线缆的拉出长度以及线缆的剩余长度。

53.辅助组件2和收纳组件1还可拆分,辅助组件2可重复使用,使得一个辅助组件2能够用于安装到不同规格的收纳组件1上,用于在对各个收纳组件1上的线缆使用时进行长度计算。辅助组件2安装到收纳组件1上的过程如下:

54.操作人员先将调节筒235向第一轴承233的方向移动,直到调节筒235上的连接杆2353从退位槽2361内移出,此时第一端面螺纹2354和第二端面螺纹2345啮合,操作人员按住第一轴承233的外圈并旋转调节筒235,从而通过第一端面螺纹2354和第二端面螺纹2345带动各个滑动柱2342滑动到靠近中心杆23的位置,并将连接杆2353与退位槽2361错开,使得连接杆2353与抵触筒236的端面抵触,第一端面螺纹2354和第二端面螺纹2345维持啮合状态,此时滑动柱2342将被保持在靠近中心杆23的位置。对中心杆23上的两个第一轴承233和两个调节筒235均进行了上述操作后,可将第一杆体231和第二杆体232分别放入到筒体11内,并使得第一杆体231与第二杆体232套接。

55.之后手动按压按压块31,按压块31向按压孔32内滑动,此时第三弹性件33压缩,卡柱34在第四弹性件36的弹力作用下于锥形导向面311抵触,而锥形导向面311与卡柱34抵触位置的半径逐渐变小,卡柱34从第一卡孔371或者第二卡孔381内移出并完全进入到滑动孔35内,将护杆25插入到连接孔37内或者将转杆24插入到第二轴承38的内圈内,使得卡柱34正对第一卡孔371或者第二卡孔381,之后放手使得卡柱34卡入到第一卡孔371或者第二卡孔381内。然后调整第一板体21与第二板体22之间的距离并使得卡块2323卡入到适宜的半球槽2312内。

56.最后旋转筒体11,使得筒体11内侧壁与滑动柱2342接触处将会带动滑动柱2342绕第一轴承233的内圈转动,而滑动柱2342转动时将带动调节筒235转动,调节筒235上的连接杆2353转动过程中将与退位槽2361正对并在第二弹性件237的弹力作用下滑入到退位槽2361内,而连接杆2353滑入退位槽2361内时,第一端面螺纹2354与第二端面螺纹2345脱离啮合,滑动柱2342在第一弹性件2343的弹力作用下向远离中心杆23的方向移动,从而与筒体11内侧壁抵触,此时完成辅助组件2的安装。

57.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。