1.本技术涉及纳滤膜技术领域,尤其是涉及一种盐湖提锂用纳滤膜及其制备方法。

背景技术:

2.锂资源是一种重要的金属资源,广泛应用于锂电池领域。随着新能源领域的快速发展,致使锂资源的市场需求急剧增加,因此有效开发金属锂、锂盐等产品尤为重要。锂资源主要存在于矿石、盐湖和海水中,尤其存在于盐湖中,但是,盐湖中的镁锂比高,镁锂分离困难,导致从盐湖中提锂量仅为总提取量的8%。

3.目前,从盐湖中提取锂的主要方法是利用纳滤膜技术,纳滤膜是允许溶剂分子或某些低分子量溶质或低价离子透过的一种功能性的半透膜。纳滤膜可以截留大量镁离子,对锂离子的截留率低,但是,还是会有部分锂离子被截留住,达不到对锂离子较好的分离效果。

技术实现要素:

4.为了提高对锂离子的分离效果,本技术提供一种盐湖提锂用纳滤膜及其制备方法。

5.第一方面,本技术提供一种盐湖提锂用纳滤膜,采用如下技术方案:一种盐湖提锂用纳滤膜,所述纳滤膜包括底膜和形成于底膜上的聚酰胺层,所述底膜为改性聚苯砜,所述改性聚苯砜为采用氯磺酸对聚苯砜进行改性处理制得,所述聚酰胺层内部和表面均含有纳米氧化锌。

6.进一步的,所述改性聚苯砜采用以下方法制得:将8-12kg聚苯砜放入90-110l氯仿溶液中,搅拌35-45min,再加入5-7kg氯磺酸,搅拌1-2h,搅拌10-20min,过滤,用水洗涤固体物3-5次,将固体物放在60-70℃的温度下干燥30-50min,得到改性聚苯砜。

7.通过采用上述技术方案,本技术的盐湖提锂用纳滤膜,通过原料之间的协同作用,表现出了对mg

2

较高的截留率、对li

较低的截留率,且还增强了li

的渗透量,其中,水通量为41.2-52.7lmh,mg

2

的截留率为80.1-96.8%,li

的截留率为9.7-22.5%。

8.聚苯砜为制备纳滤膜的基础材料,是典型的无定性热塑性聚合物,其分子主链上含有砜基,具有良好的热稳定性、化学稳定性、耐酸碱腐蚀性和力学性能。但是聚苯砜的亲水性较差,容易引起蛋白质和天然有机质在膜表面吸附,对聚苯砜底膜造成污染,导致聚苯砜底膜对锂离子的通透性降低,因此采用氯磺酸对聚苯砜进行改性。氯磺酸主要用于有机化合物的磺化,利用氯磺酸对聚苯砜进行改性,能够提高聚苯砜底膜的亲水性,减少蛋白质和天然有机质对聚苯砜底膜的污染,提高聚苯砜对锂离子的通透性,从而提高对锂离子的分离效果。

9.纳米氧化锌是一种无机材料,具有比表面积大和比表面能大等特点,在聚酰胺层中掺杂纳米氧化锌粒子,即在聚酰胺层中嵌入锂离子的吸附材料,构建了锂离子在膜内的特异性传递通道,利于锂离子的通过,从而提高锂离子的通透性,有利于提高对盐湖中锂离

子的分离效果。

10.作为优选:所述底膜和纳米氧化锌的重量配比为1:(0.1-0.3)。

11.纳米氧化锌的添加量过少,嵌入聚酰胺层内的纳米氧化锌较少,不能很好的形成锂离子的传递通道,达不到更优的对锂离子的分离效果;纳米氧化锌的添加量过多,由于纳米氧化锌的比表面能大,容易产生团聚,影响在聚酰胺层内的分布,不易形成锂离子的传递通道,也会影响对盐湖中锂离子的提取。通过采用上述技术方案,当纳米氧化锌的添加量在上述范围时,能够表现出对锂离子更优的分离效果,能够提高对盐湖中锂离子的提取。

12.第二方面,本技术提供一种盐湖提锂用纳滤膜的制备方法,采用如下技术方案:一种盐湖提锂用纳滤膜的制备方法,包括如下步骤:s1:水相溶液的制备:将多元胺加入水中,搅拌20-40min,再加入纳米氧化锌,搅拌10-20min,得到水相溶液;s2:油相溶液的制备:将多元酰氯和有机溶液混合,搅拌30-50min,得到油相溶液;s3:界面聚合:将底膜浸入步骤s1中的水相溶液中2-8min,取出底膜,在22

±

4℃的温度下干燥2-4h,去除表面多余的水分,再将其浸入步骤s2中的油相溶液中0.5-2min,再取出底膜,洗涤,去除表面多余的油分,然后在70-90℃的温度下静置6-10min,制得纳滤膜。

13.进一步的,所述步骤s1中的多元胺和水的重量配比为(8-12):(80-100);所述步骤s2中多元酰氯和有机溶液的重量配比为(5-10):(80-90)。

14.通过采用上述技术方案,首先分别制备水相溶液和油相溶液,便于水相溶液和油相溶液混合的更加均匀,然后进行界面聚合,在界面聚合过程中,在水相溶液和油相溶液中形成聚酰胺层,且覆于底膜上,纳米氧化锌在水相溶液中扩散,嵌入到聚酰胺层表面及内部,形成对锂离子的特异传递通道。对于镁锂分离,虽然镁离子与锂离子的半径很接近,但镁离子所带电荷是锂离子的两倍,镁离子水合作用的自由能比锂离子大,因此,两种离子与水分子之间的作用存在明显差异。在对盐湖的提取过程中,镁离子会与水分子之间形成紧密的水合离子,不能进入纳米氧化锌的空腔内,被聚酰胺层的筛分作用截留,而锂离子会以裸离子的形式存在,进入纳米氧化锌的空腔内而被吸附,并在水的压力下进行脱附,最终传递到聚酰胺层的另一侧,从而实现对镁锂离子的分离。

15.作为优选:所述步骤s2在多元酰氯和有机溶液混合时一并加入2-4重量份的二氧化硅。

16.通过采用上述技术方案,聚酰胺层具有热稳定性差、机械强度低、抗污染能力弱的缺点,易受氯进攻而被破坏。在界面聚合中去除底膜表面多余的水分时,二氧化硅容易脱落,因此添加到油相溶液中。二氧化硅的热稳定性好,机械强度优,将二氧化硅加入到水相溶液中,能够使界面聚合形成的聚酰胺层具有较优的机械强度和高热稳定性,减少聚酰胺层被破坏。

17.作为优选:所述二氧化硅在使用前采用双(三氯甲基)碳酸酯、二乙胺、四氯化碳对其进行预处理。

18.进一步的,所述二氧化硅的预处理包括如下步骤:s2.1:将2-4kg双(三氯甲基)碳酸酯放入3-5l四氯化碳中,搅拌20-30min,得到备用液a;s2.2:将2-4kg二氧化硅放入6-12l乙醇中,搅拌10-20min,得到备用液b;

s2.3:将3-5kg二乙胺放入1-3l四氯化碳中,搅拌20-30min,得到备用液c;s2.4:在-5-0℃的温度下,将备用液b加入到备用液a中,搅拌10-20min,再加入备用液c,搅拌20-40min,在60-70℃的温度下回流8-12h,然后冷却至22

±

4℃的温度,抽滤,用乙醇洗涤固体物3-5次,制得预处理的二氧化硅。

19.通过采用上述技术方案,二氧化硅难以在油相溶液中分散,因此采用二乙胺和四氯化碳对二氧化硅进行改性,增加二氧化硅在油相溶液中的分散性,使二氧化硅在油相溶液中分散的更加均匀,提高聚酰胺层对锂离子的通透率。

20.作为优选:所述步骤s1中的多元胺为哌嗪、六亚甲基四胺、间苯二胺中的一种或多种,更优选哌嗪。

21.通过采用上述技术方案,多元胺加入水中,形成水相溶液,哌嗪、六亚甲基四胺、间苯二胺均易溶于水,易形成水相溶液。

22.作为优选:所述步骤s2中的多元酰氯为3,4,5-联苯三酰氯、3,3,5,5-联苯四酰氯、苯三甲酰氯中的一种或多种,更优选苯三甲酰氯。

23.通过采用上述技术方案,多元酰氯与有机溶液混合,形成油相溶液,3,4,5-联苯三酰氯、3,3,5,5-联苯四酰氯、苯三甲酰氯能够溶于有机溶液中,易形成油相溶液。

24.作为优选:所述步骤s2中的有机溶液为甲苯、正己烷、正庚烷中的一种或多种,更优选甲苯。

25.通过采用上述技术方案,甲苯、正己烷、正庚烷均可作为有机溶液,但是甲苯产量多,资源丰富,成本较低,是作为有机溶液的最佳选择。

26.综上所述,本技术包括以下至少一种有益技术效果:1、本技术中优选采用改性聚苯砜,能够改善聚苯砜的亲水性,减少对蛋白质和天然有机质的吸附,还采用了纳米氧化锌,能够在聚酰胺层形成一种用于锂离子的特殊传递通道,利于锂离子的通过,从而提高锂离子的通透性,有利于提高对盐湖中锂离子的分离效果,可使水通量达到52.7lmh,mg

2

的截留率达到96.8%,li

的截留率达到9.7%。

27.2、本技术中优选加入二氧化硅,且对二氧化硅进行预处理,能够改善聚酰胺层的机械强度,还提高了二氧化硅的分散性,使其分散的更加均匀,利于传递通道的形成,利于对锂离子的提取,可使水通量达到52.7lmh,mg

2

的截留率达到96.8%,li

的截留率达到9.7%。

具体实施方式

28.以下结合具体内容对本技术作进一步详细说明。

29.原料聚苯砜的分子量为10000,截留分子量为50000,且选自苏州晶塑米新材料有限公司;氯磺酸选自济南溪川化工科技有限公司;纳米氧化锌的平均粒径为20-35nm,且选自山东登诺新材料科技有限公司;双(三氯甲基)碳酸酯选自济宁三石生物科技有限公司;二乙胺选自淄博协创化工有限公司;四氯化碳选自烟台健硕化工有限公司;哌嗪为分析纯,且选自南通润丰石油化工有限公司;六亚甲基四胺选自上海乙基化工有限公司;间苯二胺选自山东多聚化学有限公司;3,4,5-联苯三酰氯选自湖北东曹化学科技有限公司;3,3,5,5-联苯四酰氯选自上海易恩化学技术有限公司;苯三甲酰氯选自湖北鑫润德化工有限公司。

30.制备例制备例1一种改性聚苯砜,其采用以下方法制备:将10kg聚苯砜放入100l氯仿溶液中,搅拌40min,再加入6kg氯磺酸,搅拌1.5h,搅拌15min,过滤,用水洗涤膜4次,将固体物放在65℃的温度下干燥40min,得到改性聚苯砜。实施例

31.实施例1一种盐湖提锂用纳滤膜,包括底膜、形成于底膜上的聚酰胺层。

32.一种盐湖提锂用纳滤膜的制备方法,包括如下步骤:s1:水相溶液的制备:将10kg哌嗪加入90kg水中,搅拌30min,再加入2kg纳米氧化锌,搅拌15min,得到水相溶液;s2:油相溶液的制备:将7kg苯三甲酰氯和85kg甲苯混合,搅拌40min,得到油相溶液;s3:界面聚合:取一块光滑的50cm*50cm*5cm的玻璃板,用水洗净,并在25℃的温度下干燥3h,备用,将20kg采用制备例1制备得到的改性聚苯砜放入30kgn,n-二甲基乙酰胺中,搅拌45min,然后倒在玻璃板上,将表面刮平,立即将玻璃板放入10℃的10kgn-甲基吡咯烷酮中,待改性聚苯砜形成底膜从玻璃板上脱落后,取出底膜,并用水洗涤5次,然后将底膜浸入步骤s1中的水相溶液中5min,取出底膜,在25℃的温度下干燥3h,再将其浸入步骤s2中的油相溶液中1.5min,再取出底膜,用水洗涤4次,然后放在80℃的温度下静置8min,制得纳滤膜;其中,水相溶液、油相溶液于底膜表面形成聚酰胺层。

33.实施例2一种盐湖提锂用纳滤膜的制备方法,其与实施例1的区别之处在于,步骤s1中纳米氧化锌的添加量为4kg。

34.实施例3一种盐湖提锂用纳滤膜的制备方法,其与实施例1的区别之处在于,步骤s1中纳米氧化锌的添加量为6kg。

35.实施例4一种盐湖提锂用纳滤膜的制备方法,其与实施例1的区别之处在于,步骤s1中纳米氧化锌的添加量为0.1kg。

36.实施例5一种盐湖提锂用纳滤膜的制备方法,其与实施例1的区别之处在于,步骤s1中纳米氧化锌的添加量为20kg。

37.实施例6一种盐湖提锂用纳滤膜的制备方法,其与实施例2的区别之处在于,步骤s2中,在苯三甲酰氯和甲苯混合时,一并加入2kg的二氧化硅。

38.实施例7一种盐湖提锂用纳滤膜的制备方法,其与实施例2的区别之处在于,步骤s2中,在苯三甲酰氯和甲苯混合时,一并加入3kg的二氧化硅。

39.实施例8一种盐湖提锂用纳滤膜的制备方法,其与实施例2的区别之处在于,步骤s2中,在苯三甲酰氯和甲苯混合时,一并加入4kg的二氧化硅。

40.实施例9一种盐湖提锂用纳滤膜的制备方法,其与实施例7的区别之处在于,二氧化硅在使用之前进行以下预处理:s2.1:将3kg双(三氯甲基)碳酸酯放入4l四氯化碳中,搅拌25min,得到备用液a;s2.2:将3kg二氧化硅放入9l乙醇中,搅拌15min,得到备用液b;s2.3:将4kg二乙胺放入2l四氯化碳中,搅拌25min,得到备用液c;s2.4:在-2℃的温度下,将备用液b加入到备用液a中,搅拌15min,再加入备用液c,搅拌30min,在65℃的温度下回流10h,然后冷却至25℃的温度,抽滤,用乙醇洗涤固体物4次,制得预处理的二氧化硅。

41.对比例对比例1一种盐湖提锂用纳滤膜,其与实施例1的区别之处在于,纳滤膜的原料中,用聚苯砜等量替换改性聚苯砜。

42.对比例2一种盐湖提锂用纳滤膜,其与实施例1的区别之处在于,纳滤膜的原料中,未添加纳米氧化锌。

43.性能检测试验取实施例1-9和对比例1-2制备的纳滤膜进行以下性能检测:纳滤膜分离性能:依据gb/t34242-2017《纳滤膜测试方法》对纳滤膜的分离性能进行检测,检测结果如表1所示:其中,本技术中纳滤膜的分离性能的测试条件为:进料液为2000ppm的氯化镁和1000ppm氯化铝混合溶液,进料液的温度为25℃,压力为0.45mpa。

44.水通量(lmh):在一定操作压力条件下,单位时间内透过膜有效面积的水体积。

45.截留率:r=(1-c

p

/cr)

×

100%,式中r代表截留率,c

p

和cr分别为透过液和进料液的浓度(ppm)。

46.镁离子和锂离子的浓度检测:依据hj776-2015《水质32中元素的测定电感耦合等离子体发射光谱法》进行测定。

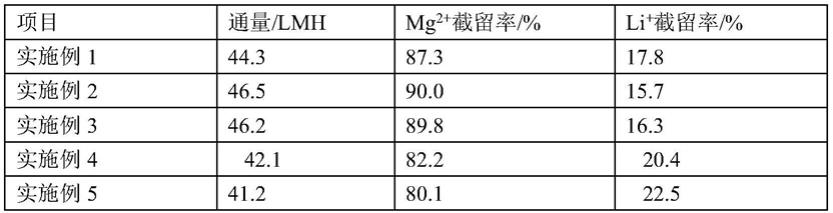

47.表1检测结果

从表1中可以看出,本技术的纳滤膜通过各原料之间的协同作用,表现出了对mg

2

较高的截留率、对li

较低的截留率,且还增强了li

的渗透量,其中,水通量为41.2-52.7lmh,mg

2

的截留率为80.1-96.8%,li

的截留率为9.7-22.5%。

48.结合实施例1-5可以看出,实施例2中的水通量为46.5lmh,mg

2

的截留率为90.0%,li

的截留率为15.7%,优于其他实施例,表明实施例2中纳米氧化锌的添加量更为合适,且纳米氧化锌的添加量过多或多少均达不到较好的效果,表现出较优的对mg

2

的截留率、对li

的截留率,分离锂离子的效果更好。

49.结合实施例2、6-8可以看出,实施例6中的水通量为48.6lmh,mg

2

的截留率为92.1%,li

的截留率为13.2%,优于其他实施例,表明加入二氧化硅能够表现出更优的对锂离子的分离效果,实施例6中二氧化硅的添加量更为合适,表现出较优的对mg

2

的截留率、对li

的截留率,分离锂离子的效果更好。

50.结合实施例7和实施例9可以看出,实施例9中的水通量为52.7lmh,mg

2

的截留率为96.8%,li

的截留率为9.7%,优于其他实施例,表明在二氧化硅使用之前对其进行预处理更为合适,能够表现出更优的对锂离子的分离效果,表现出较优的对mg

2

的截留率、对li

的截留率,分离锂离子的效果更好。

51.上述具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。