一种mvr高效蒸发系统及其蒸发工艺

技术领域

1.本技术涉及蒸发系统的技术领域,尤其是涉及一种mvr高效蒸发系统及其蒸发工艺。

背景技术:

2.在垃圾渗滤液或者高浓度废水的处理中,存在大量的蒸发浓缩工序。现有的蒸发设备有采用降膜蒸发器构成的多效蒸发系统和mvr蒸发系统(机械式蒸汽再压缩系统)。与多效蒸发系统相比,mvr蒸发系统能够将系统产生的全部二次蒸汽通过蒸汽压缩机的再压缩提高蒸汽的温度、压力和热焓值,然后将其进行再利用,从而能够大大的节约能源。因此,mvr蒸发系统除需要少量的启动蒸汽外,系统稳定运行后消耗的只是蒸汽压缩机运转需要的部分电能。而多效蒸发系统尽管也对二次蒸汽进行了重复利用,但仍需消耗大量的蒸汽,并且随着效数的增多,蒸汽潜热的利用率降低,并且实际设备的体积比较庞大。

3.从能源的来源和利用率上看,蒸汽产生主要依托煤炭的燃烧,多效蒸发系统需要消耗更多的不可再生资源,并且不利于环境保护;而mvr蒸发系统在系统稳定运行后,主要消耗的是蒸汽压缩机运转需要的部分电能,而电能的来源比较广泛,不必必须依托煤炭燃烧,比较有利于环境保护。但现有的mvr蒸发系统在蒸发过程中,气液分离时速度较慢,导致整体蒸发工艺的效率较慢。

技术实现要素:

4.为了提高mvr高效蒸发系统的工作效率,本技术提供一种mvr高效蒸发系统及其蒸发工艺。

5.第一方面,本技术提供一种mvr高效蒸发系统,采用如下技术方案:一种mvr高效蒸发系统,包括安装架,安装架包括第一底座和第二底座;所述第一底座上安装有原水罐,原水罐一侧连接有原水泵,原水泵一侧安装有换热器,换热器连接有冷凝水泵,冷凝水泵连接有冷凝水罐;第一底座一端安装有蒸汽发生器;换热器还连接有固定安装在第一底座上的冷凝水泵,冷凝水泵输入端连接有冷凝水罐;所述第一底座上还安装有强制循环泵,强制循环泵远离换热器一侧安装有分离室,分离室穿过第二底座并通过第二底座进行固定,所述第二底座在分离室一侧安装有与蒸汽发生器连接的卧式换热器,分离室、卧式换热器通过三通与强制循环泵管道连接;第一底座在分离室下方安装有出料泵;第一底座上还安装有蒸汽压缩机,蒸汽压缩机输入端通过管道与分离室远离第一底座一端连接,其输出端通过管道与卧室换热器的壳程连接;第一底座靠近分离室的一端安装有与卧式换热器通过管道连接的蒸汽发生器。

6.通过采用上述技术方案,在mvr高效蒸发系统运行时,蒸汽发生器产生鲜蒸汽启动系统运行,料液处理时,分离室内产生的二次蒸汽进入蒸汽压缩机内进行压缩,使其温度升高,然后通过管道进入卧式换热器的壳程,对卧式换热器的管程内的料液进行加热。二次蒸

汽在卧式换热器中释放冷凝潜热,变成冷凝水汇集在冷凝水罐中,再由冷凝水泵打进板式换热器内进行换热,从而对料液进行预热,冷凝水换热到常温后排出。如此循环,直至分离室内的浓缩液浓缩至既定浓度,然后由出料泵抽出,通过蒸汽压缩机,可以将所需产生蒸汽的热量转换成电能,从而可以节约大量的热能,并且本技术的通过板式换热器、卧式换热器的逐步加热,可以提高加热速率,蒸汽压缩机使分离室内产生负压,使料液进入分离室内后出现闪蒸的效果,从而使其蒸发速率大大提高;通过各个循环设备的相互配合,提高了mvr高效蒸发系统的工作效率。

7.作为优选:所述第一底座在所述蒸汽压缩机一侧还设置有自来水罐,自来水罐一侧连接有用于对所述蒸汽压缩机出口位置进行喷淋的喷淋泵。

8.通过采用上述技术方案,喷淋泵对空气压缩机的出口位置进行喷淋,从而使其出口位置的温度降低,以免使压缩后的蒸汽温度过高,使卧式换热器内的料液温度过高,到达分离室后,气液分离不稳定。

9.作为优选:所述换热器为板式换热器或管式换热器。

10.第二方面,本技术提供一种蒸发工艺,采用如下技术方案:一种蒸发工艺,其应用权利要求1-2任一所述的mvr高效蒸发系统进行蒸发浓缩,其具体步骤如下:1)开启蒸汽发生器和强制循环泵,蒸汽发生器产生的鲜蒸汽对mvr高效蒸发系统进行预热;2)然后将料液以4-7t/h的流速打入换热器,经过换热器时,料液与冷凝水进行热量交换,达到预热温度50-80℃;3)强制循环泵将料液由换热器送进卧式换热器,这时料液走管程,蒸汽发生器产生的鲜蒸汽走壳程,在卧式换热器管壳里交换热量,料液在强制循环泵的推动力下继续向上进入分离室,由于蒸汽压缩机的作用在分离室形成负压,使物料进入后产生闪蒸效果,进行气液分离,变成浓缩液和二次蒸汽,二次蒸汽进入蒸汽压缩机内,然后通过强制循环泵将浓缩液再次打入卧式换热器进行加热循环,使浓缩液的浓度逐次升高;4)二次蒸汽被送到蒸汽压缩机进行压缩升温,二次蒸汽升温至100-125℃后,再送到卧式换热器释放冷凝潜热,变成冷凝水并汇集在冷凝水罐里,再由冷凝水泵打进换热器换热到常温后排出;当浓缩液达到预定浓度时由出料泵排出。

11.通过采用上述技术方案,通过对其蒸发工艺中的参数进行设定,使其蒸发效率达到最优;采用强制循环泵实现二次蒸汽的强制循环,使其在蒸汽压缩机内通过压缩温度增加后,对料液在卧式换热器中进行二次加热,二次蒸汽在换热后形成冷凝水后,又在换热器中进行下一批的料液预热,实现了二次蒸汽的多次利用,在节约能源的同时,其加热速率也大大提高;加之蒸汽压缩机使分离室产生负压,使分离室内料液通过闪蒸迅速实现气液分离;三者因素的相互配合,实现了较高的污水处理速率。

12.作为优选:所述步骤2)中料液打入换热器的流速为5-6t/h。

13.通过采用上述技术方案,在一定范围内增加料液的进料速度,可增大料液处理量,但料液的进料速度增大到7t/h时,其鲜蒸汽耗量提高较明显,因此,其最佳进料速度为5-6t/h。

14.作为优选:所述步骤2)中的预热温度为60-80℃。

15.通过采用上述技术方案,提高预热温度,可提高料液处理量和蒸发量,同时,其鲜蒸汽耗损量无明显增加。

16.作为优选:所述蒸汽压缩机出口的二次蒸汽的温度为110-120℃。

17.通过采用上述技术方案,二次蒸汽温度过高时,影响料液在卧式换热器中的加热稳定性,其料液处理量大大降低,不利于生产效率的稳定。

18.作为优选:所述出料泵每3-5h启动进行出料,出料时间为8-12min。

19.综上所述,本技术包括以下至少一种有益技术效果:1、在mvr高效蒸发系统运行时,蒸汽发生器产生鲜蒸汽启动系统运行,料液处理时,分离室内产生的二次蒸汽进入蒸汽压缩机内进行压缩,使其温度升高,然后通过管道进入卧式换热器的壳程,对卧式换热器的管程内的料液进行加热。二次蒸汽在卧式换热器中释放冷凝潜热,变成冷凝水汇集在冷凝水罐中,再由冷凝水泵打进板式换热器内进行换热,从而对料液进行预热,冷凝水换热到常温后排出。如此循环,直至分离室内的浓缩液浓缩至既定浓度,然后由出料泵抽出,通过蒸汽压缩机,可以将所需产生蒸汽的热量转换成电能,从而可以节约大量的热能,并且本技术的通过板式换热器、卧式换热器的逐步加热,可以提高加热速率,蒸汽压缩机使分离室内产生负压,使料液进入分离室内后出现闪蒸的效果,从而使其蒸发速率大大提高;通过各个循环设备的相互配合,提高了mvr高效蒸发系统的工作效率。

20.2、本技术的蒸发工艺的料液处理量均在5.4t/h以上,蒸发量均超过4.7t/h,并且其鲜蒸汽耗量均低于27.9kg/h,最低可达到16.3kg/h,说明本技术的污水处理速度较高,并且大大降低了生产鲜蒸汽耗量带来的热能损耗。

附图说明

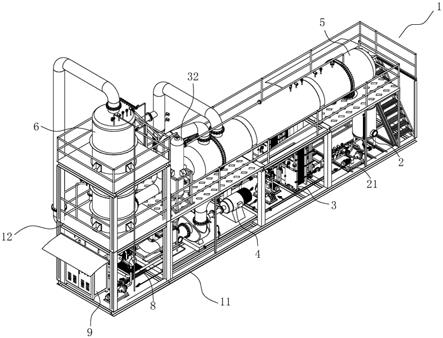

21.图1是体现本技术mvr高效蒸发系统实施例的示意图。

22.图2是体现蒸汽压缩机的结构示意图。

23.图3是图2中a部分的放大图。

24.图4是体现本技术蒸发工艺的流程图。

25.图中,1、安装架;11、第一底座;12、第二底座;13、控制柜;2、原水罐;21、原水泵;3、换热器;31、冷凝水泵;32、冷凝水罐;4、强制循环泵;5、卧式换热器;6、分离室;7、蒸汽压缩机;8、出料泵;9、蒸汽发生器;10、自来水罐;101、喷淋泵。

具体实施方式

26.以下结合具体内容对本技术作进一步详细说明。

27.原料料液为垃圾渗滤液。

实施例

28.一种mvr高效蒸发系统,如图1所示,包括安装架1,安装架1包括第一底座11,第一底座11的一端安装有用于放置待蒸发浓缩的料液的原水罐2。第一底座11在原水罐2一侧通过管道连接有原水泵21,原水泵21远离原水罐2一侧通过管道连接有换热器3,换热器3可以

为板式换热器,也可以为管式换热器。并且换热器3还连接有固定安装在第一底座11上的冷凝水泵31(见图3),冷凝水泵31输入端连接有冷凝水罐32。

29.蒸发浓缩时,首先将料液放置在原水罐2中,然后通过原水泵21将料液转移至换热器3进行预热。换热器3的热水源由冷凝水泵31从冷凝水罐32中打入,然后换热后排出。

30.如图1和图2所示,换热器3远离原水泵21一侧安装有强制循环泵4。安装架1还包括设置在第一底座11上方的第二底座12。第二底座12上安装有卧式换热器5。强制循环泵4远离换热器3一侧安装有竖直设置的分离室6,分离室6穿过第二底座12并通过第二底座12进行固定,分离室6内设置有浓度传感器(图中未画出)。分离室6、卧式换热器5通过三通与强制循环泵4管道连接。第一底座11一侧安装有蒸汽压缩机7,蒸汽压缩机7输入端通过管道与分离室6远离第一底座11一端连接,其输出端通过管道与卧室换热器的壳程连接。第一底座11在分离室6下方安装有出料泵8,出料泵8与分离室6通过管道连接。

31.预热后的料液通过强制循环泵4进入卧式换热器5进行加热,当加热到需要温度后,料液在强制循环泵4的推动力下,继续通过管道进入分离室6。此时,由于蒸汽压缩机7的作用,分离室6内形成负压,料液进入分离室6后产生闪蒸效果,进行气液分离,分离室6内形成浓缩液。通过浓度传感器,若浓缩液的浓度较低,浓缩液通过强制循环泵4在此进入卧式换热器5内,继续进行加热,然后在强制循环泵4的推动下,继续进入分离室6进行气液分离,蒸汽压缩机7进行再一次浓缩,直到浓度达到设定值以后,由出料泵8将达标的浓缩液抽出。

32.在mvr高效蒸发系统运行时,分离室6内产生的二次蒸汽进入蒸汽压缩机7内进行压缩,使其温度升高,然后通过管道进入卧式换热器5的壳程,对卧式换热器5的管程内的料液进行加热。二次蒸汽在卧式换热器5中释放冷凝潜热,变成冷凝水汇集在冷凝水罐32中,再由冷凝水泵31打进换热器3内进行换热,从而对料液进行预热,冷凝水换热到常温后排出。如此循环,直至分离室6内的浓缩液浓缩至既定浓度,然后由出料泵8抽出。

33.如图1所示,第一底座11靠近分离室6的一端安装有蒸汽发生器9,蒸汽发生器9可以为生物质蒸汽发生器9,也可以是电加热器蒸汽发生器9。蒸汽发生器9与卧式换热器5通过管道连接。蒸汽发生器9用于启动mvr高效蒸发系统所需的鲜蒸汽。

34.如图2和图3所示,第一底座11在蒸汽压缩机7一侧还设置有自来水罐10,自来水罐10一侧连接有喷淋泵101。喷淋泵101抽取自来水罐10中的水对空气压缩机的出口位置进行喷淋,从而使其出口位置的温度降低,以免使压缩后的蒸汽温度过高,使卧式换热器5内的料液温度过高,到达分离室6后,气液分离不稳定。

35.如图2所示,安装架1远离分离室6的一端安装有控制柜13,控制柜13用于控制mvr高效蒸发系统的电性连接。

36.其中,本实施例中,与物料接触部分管道为sus2205,原水泵21与原水罐2之间连接的管道材质为sus316,蒸汽管道的材质为sus304,冷凝水管道的材质为sus304。

37.应用例应用例1一种蒸发工艺,其依赖于实施例1中的mvr高效蒸发系统,如图4所示,其工艺的具体步骤如下:1)打开蒸汽发生器9和强制循环泵4,蒸汽发生器9产生的鲜蒸汽对mvr高效蒸发系统进行预热30min;

2)将料液由原水罐2以4t/h由进料泵打入换热器3,经过换热器3时,料液与冷凝水进行热量交换,达到预热温度50℃;3)强制循环泵4将料液由换热器3送进卧式换热器5,这时料液走管程,蒸汽发生器9产生的鲜蒸汽走壳程,在卧式换热器5管壳里交换热量,料液在强制循环泵4的推动力下继续向上进入分离室6,由于蒸汽压缩机7的作用在分离室6形成负压,使物料进入后产生闪蒸效果,进行气液分离,变成浓缩液和二次蒸汽,二次蒸汽进入蒸汽压缩机7内,然后通过强制循环泵4将浓缩液再次打入卧式换热器5进行加热循环,使浓缩液的浓度逐次升高;蒸汽压缩机7出口的二次蒸汽的温度为100℃;4)二次蒸汽被送到蒸汽压缩机7进行压缩升温,再送到卧式换热器5释放冷凝潜热,变成冷凝水并汇集在冷凝水罐32里,再由冷凝水泵31打进换热器3换热到常温后排出;当浓缩液达到预定浓度时,由出料泵8打出至浓缩液罐里储存,每4小时出料泵8启动一次且运行时间10分钟进行出料,保证系统内的浓液稳定的排出。

38.应用例2一种蒸发工艺,与应用例1的不同之处在于,其步骤2)中,将料液由原水罐2以5t/h由进料泵打入换热器3,其余步骤与应用例1均相同。

39.应用例3一种蒸发工艺,与应用例1的不同之处在于,其步骤2)中,将料液由原水罐2以6t/h由进料泵打入换热器3,其余步骤与应用例1均相同。

40.应用例4一种蒸发工艺,与应用例1的不同之处在于,其步骤2)中,将料液由原水罐2以7t/h由进料泵打入换热器3,其余步骤与应用例1均相同。

41.应用例5一种蒸发工艺,与应用例3的不同之处在于,其步骤3)中,蒸汽压缩机7出口的二次蒸汽的温度为110℃,其余步骤与应用例3均相同。

42.应用例6一种蒸发工艺,与应用例3的不同之处在于,其步骤3)中,蒸汽压缩机7出口的二次蒸汽的温度为120℃,其余步骤与应用例3均相同。

43.应用例7一种蒸发工艺,与应用例3的不同之处在于,其步骤3)中,蒸汽压缩机7出口的二次蒸汽的温度为125℃,其余步骤与应用例3均相同。

44.应用例8一种蒸发工艺,与应用例5的不同之处在于,其步骤2)中,预热温度为60℃,其余步骤与应用例5均相同。

45.应用例9一种蒸发工艺,与应用例5的不同之处在于,其步骤2)中,预热温度为70℃,其余步骤与应用例5均相同。

46.应用例10一种蒸发工艺,与应用例5的不同之处在于,其步骤2)中,预热温度为80℃,其余步骤与应用例5均相同。

47.对比例对比例1一种蒸发工艺,与应用例1的不同之处在于,其步骤2)中,将料液由原水罐2以8t/h由进料泵打入换热器3,其余步骤与应用例1均相同。

48.对比例2一种蒸发工艺,与应用例1的不同之处在于,其步骤3)中,蒸汽压缩机7出口的二次蒸汽的温度为130℃,其余步骤与应用例3均相同。

49.对比例3一种蒸发工艺,与应用例1的不同之处在于,其步骤2)中,预热温度为45℃,其余步骤与应用例5均相同。

50.性能检测试验检测方法/试验方法按照应用例1-10和对比例1-3的蒸发工艺,通过实施例1中的mvr高效蒸发系统进行料液处理,然后对其参数进行检测,其检测结果如表1所示。

51.其中,鲜蒸汽耗量为每小时蒸汽发生器产生鲜蒸汽所用的水的量;蒸发量为每小时加入的料液与浓缩液的质量差值。

52.表1应用例1-10和对比例1-3的检测结果 鲜蒸汽耗量(kg/h)料液处理量(t/h)蒸发量(t/h)应用例116.35.44.7应用例218.66.15.4应用例319.36.66.0应用例427.97.26.3应用例519.16.76.0应用例618.76.86.1应用例718.66.55.6应用例818.97.36.6应用例919.07.86.9应用例1018.97.96.5对比例133.77.66.4对比例218.45.44.9对比例326.45.04.3从应用例1-10和对比例1-3,以及表1的数据可知,本技术的蒸发工艺的料液处理量均在5.4t/h以上,蒸发量均超过4.7t/h,并且其鲜蒸汽耗量均低于27.9kg/h,最低可达到16.3kg/h,说明本技术的污水处理速度较高,并且大大降低了生产鲜蒸汽耗量带来的热能损耗。

53.由应用例1-4的检测数据可知,在一定范围内增加料液的进料速度,可增大料液处理量,但料液的进料速度增大到7t/h时,其鲜蒸汽耗量提高较明显,因此,其最佳进料速度为5-6t/h。由应用例3和应用例5-7的检测数据可知,蒸汽压缩机的功率增加,使二次蒸汽的温度逐渐提高时,其鲜蒸汽耗损量逐渐减少,但其二次蒸汽温度过高,会影响料液在卧式换

热器中的加热稳定性,从而二次蒸汽温度过高反而小幅度降低了其料液处理量。由应用例5和应用例8-10的检测数据可知,预热温度较高时,对其鲜蒸汽耗损量无明显影响,其料液处理量和蒸发量有一定增加。

54.由应用例1和对比例1-3的检测数据可知,料液进料速度增加到8t/h时,其料液处理量和蒸发量虽较高,但其鲜蒸汽耗损量过高,不利于能源节约;二次蒸汽温度增加到130℃或预热温度过低时,其料液处理量大大降低,不利于生产效率。

55.上述具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。