1.本实用新型涉及时效炉技术领域,特别地,涉及一种铝合金型材生产用时效炉。

背景技术:

2.铝合金型材在生产过程中需要时效炉对合金工件进行固溶处理,强化合金材料的性能。

3.现有的时效炉利用热风循环系统,对热气进行引流,使热气均匀的吹向铝合金型材,以便于达到铝合金型材的均匀受热。铝合金型材通常放置在小车内部并将小车推至时效炉加热腔体中,加热后的热风从铝合金型材的一端吹向另一端,热风在流动的过程中热量逐渐减少,进而造成铝合金型材受热不均匀,况且小车底部一般不设置热风出口,与小车底部接触的铝合金型材得不到热风的加热,使得底部的铝合金型材温度较低,影响铝合金型材的加热效果,进而影响铝合金型材的性能,因此如何设计一种使铝合金型材均匀受热的时效炉成为了本领域技术人员亟待解决的技术问题。

技术实现要素:

4.有鉴于此,本实用新型目的是提供一种铝合金型材生产用时效炉,提高铝合金型材均匀受热的效果。

5.为了解决上述技术问题,本实用新型的技术方案是:

6.一种铝合金型材生产用时效炉,包括机壳以及安装在机壳内腔中的隔热内衬,所述隔热内衬将机壳的内腔分隔成设备安装腔与加热腔,所述机壳上开设有与加热腔连通的进料口,所述机壳上设有将进料口封闭的密封门,所述加热腔的下壁设有用于承载铝合金型材的转盘,所述转盘内开设有与加热腔连通的分配腔,所述转盘上固定设有与分配腔连通的第三输气管,所述设备安装腔内设有驱动第三输气管转动的驱动装置,所述加热腔的侧壁固定设有气体均分罩,所述设备安装腔内设有吸取加热腔内部热气的风机,以及向气体均分罩和分配腔同时输送热气的燃烧器。

7.本实用新型利用燃烧器对空气进行二次加热,并将加热后的空气输送至分配腔,使分配腔内部的热空气对铝合金型材底部进行加热,保证底部铝合金型材的均匀受热;

8.利用驱动装置带动转盘转动,进而带动铝合金型材转动,周期性改变铝合金型材各点位与气体均分罩之间的距离,实现铝合金型材的均匀受热;

9.利用风机吸取加热腔内部的空气实现加热腔内部热气的循环使用,提高热能的利用率,节省能源。

10.进一步的,所述加热腔的下壁开设有旋转槽,所述转盘设于旋转槽内。

11.进一步的,所述旋转槽的下壁放置有承重轴承,所述第三输气管的外端面与承重轴承的内端面固定连接。

12.进一步的,所述驱动装置包括固定在设备安装腔内部的电机,所述电机的输出轴上固定设有主动齿轮,所述第三输气管上固定设有与主动齿轮啮合的从动齿轮。

13.进一步的,所述加热腔的上壁与风机的进风口连接有吸气管,所述风机的出风口与燃烧器的进气口之间连接有出气管。

14.进一步的,所述燃烧器的出气口与气体均分罩之间连接有第一输气管。

15.进一步的,所述第三输气管的下方固定设有安置于设备安装腔内的气体转接块,所述燃烧器与气体转接块之间连接有第二输气管,所述第三出气管的下端与气体转接块转动连接。

附图说明

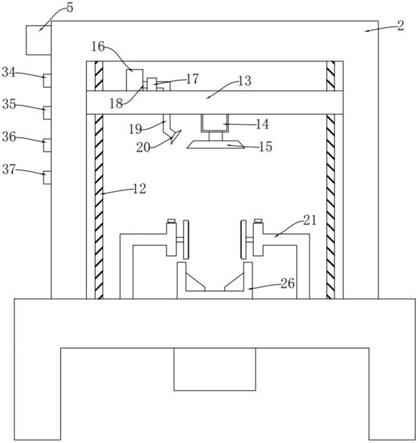

16.图1为本实用新型的结构示意图;

17.图2为图1的剖视图;

18.图3为图2中a的放大结构示意图;

19.图4为图2中b的放大结构示意图。

20.附图标记:1、机壳;11、进料口;12、密封门;13、设备安装腔;2、隔热内衬;21、旋转槽;3、风机;30、吸气管;31、出气管;4、燃烧器;5、气体均分罩;61、第一输气管;62、第二输气管;7、气体转接块;71、第三输气管;8、转盘;80、分配腔;81、分配孔;82、定位锁;9、电机;91、主动齿轮;92、从动齿轮;101、承重轴承。

具体实施方式

21.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

22.实施例:

23.本实施例提供一种铝合金型材生产用时效炉,主要用于铝合金型材的处理,提高铝合金型材受热均匀程度。

24.包括机壳1以及安装在机壳1内腔中的隔热内衬2,如图1和图2所示,所述隔热内衬2将机壳1的内腔分隔成设备安装腔13与加热腔,所述机壳1上开设有与加热腔连通的进料口11,所述机壳1上设有将进料口11封闭的密封门12,所述加热腔的下壁设有用于承载铝合金型材的转盘8,所述转盘8内开设有与加热腔连通的分配腔80,所述转盘8上固定设有与分配腔80连通的第三输气管71,所述设备安装腔13内设有驱动第三输气管71转动的驱动装置,所述加热腔的侧壁固定设有气体均分罩5,所述设备安装腔13内设有吸取加热腔内部热气的风机3,以及向气体均分罩5和分配腔80同时输送热气的燃烧器4。

25.具体的:

26.为了实现铝合金型材快速转移,在本实用新型中,将铝合金型材放置在小车上,通过小车,快速的将铝合金型材推至转盘8上,便于对铝合金型材进行转移和加热。

27.为了防止转盘8的转动过程中小车的晃动,在本实施例中,结合图1与图2所示,转盘8的上端面固定设有定位锁82,小车推至转盘8上时,小车的车轮卡置于定位锁82内,限制小车的车轮发生滚动。

28.为了实现转盘8的安装,结合图2所示,所述加热腔的下壁开设有旋转槽21,所述转盘8设于旋转槽21内。

29.通过上述设置,将转盘8放置在旋转槽21内,能够降低转盘8的上端面与加热腔的

下壁之间的高度差,实现转盘8安装的同时方便装载铝合金型材的小车移动至转盘8上。

30.为了提高底部铝合金型材的受热均匀程度,在本实施例中,结合图4所示,所述转盘8上设有若干个与分配腔80连通的分配孔81,分配腔80内部的加热气体通过分配孔80的均匀分配,进而对底部的铝合金型材进行加热,提高了底部铝合金型材受热的均匀程度。

31.为了防止转盘8受到重力作用向下移动,本实施例中,如图4所示,所述旋转槽21的下壁放置有承重轴承101,所述第三输气管71的外端面与承重轴承101的内端面固定连接。

32.通过上述设置,利用承重轴承101承载转盘8受到的重力,并将转盘8受到的重力分配至旋转槽21的下壁上,避免转盘8和第三输气管71向下移动。

33.为了实现转盘8的转动,本实施例中,如图4所示,所述驱动装置包括固定在设备安装腔13内部的电机9,所述电机9的输出轴上固定设有主动齿轮91,所述第三输气管71上固定设有与主动齿轮91啮合的从动齿轮92。

34.通过上述设置,驱动电机9,进而带动主动齿轮91转动,进而带动相互啮合的从动齿轮92转动,进而带动第三输气管71与转盘8进行转动,由于装载铝合金型材的小车通过定位锁82锁止在转盘8上,进而能够带动铝合金型材发生转动。

35.为了实现加热腔内部热气流的循环使用,本实施例中,如图2和图3所示,所述加热腔的上壁与风机3的进风口连接有吸气管30,所述风机3的出风口与燃烧器4的进气口之间连接有出气管31。

36.通过上述设置,启动风机3,进而通过吸气管30吸取加热腔内部的热空气并通过出气管31输送至燃烧器4内,燃烧器4运转,进而对热空气进行二次加热,并将加热后的空气再次输送至加热腔内部。

37.为了向气体均分罩5内输送加热后的热气,本实施例中,如图3和图4所示,所述燃烧器4的出气口与气体均分罩5之间连接有第一输气管61。

38.通过上述设置,燃烧器4二次加热后的空气通过第一输气管61输送至气体均分罩5内,气体均分罩5将加热后的空气均匀的喷向加热腔中,由于转盘8带动小车以及铝合金型材一起转动,进而能够周期性改变铝合金型材上各点位与气体均分罩5之间的距离,降低因铝合金型材与气体均分罩5之间距离不等造成铝合金型材受热程度不均问题的发生。

39.为了对下车底部的路合金型材进行加热,本实施例中,如图4所示,所述第三输气管71的下方固定设有安置于设备安装腔13内的气体转接块7,所述燃烧器4与气体转接块7之间连接有第二输气管62,所述第三出气管71的下端与气体转接块7转动连接。

40.通过上述设置,利用第二输气管62将燃烧器4二次加热后的空气输送至第三输气管71,进而通过分配腔80与分配孔81将热气输送至铝合金型材底部,提高了小车底部的温度,加强了铝合金型材受热的均匀程度。

41.实施原理:首先,将承载铝合金型材的小车推动至转盘8上并利用定位锁82将小车锁死,防止转盘8带动小车转动的过程中,造成小车的滚动,其次,将密封门12关闭,使加热腔成为一个密封空间,再次,驱动电机9,通过齿轮组带动转盘8以及铝合金型材转动,驱动风机3以及燃烧器4,实现加热腔内部的空气循环并对将热腔内部空气进行升温,利用气体均分罩5输送热空气对转动中小车内铝合金型材进行均匀加热,同时利用分配腔80与分配孔81对热气进行均匀分配并对小车底部的铝合金型材进行加热,最后,利用风机3以及吸气管30吸取加热腔内部的热空气,实现热气的循环利用,提高设备的能量利用率,减少能源消

耗。

42.以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。