1.本实用新型涉及一种即使在吸附转子的性能下降的情况或吸附转子表面层堵塞的情况下也能够仅将表面层装卸的吸附转子。

背景技术:

2.吸附转子有使用疏水性沸石或活性炭进行挥发性有机化合物(以下称为voc)的吸附浓缩的吸附转子、使用亲水性沸石或硅胶吸附空气中的湿气来形成干燥空气的吸附转子、使用离子交换树脂进行全热回收的吸附转子等。

3.进行voc的吸附浓缩的吸附转子中有使用活性炭或疏水性沸石作为吸附剂的吸附转子等。使用该吸附转子的voc浓缩装置能够将低浓度/大风量的voc废气以高浓度/低风量浓缩回收,因此能够大幅削减处理设备整体的设备费用及运行成本,从而能够实现效率良好的voc处理。

4.用于湿气的吸附去除中的吸附转子中有使用亲水性沸石或硅胶作为吸附剂的吸附转子等。使用该吸附转子的干燥剂除湿机能够从包含水汽的被处理空气中去除水分而使其成为低露点,并供给干燥空气。

5.进行全热回收的全热交换转子中有使用离子交换树脂或硅胶、沸石作为吸附剂的全热交换转子等。使用该全热交换转子的全热交换器回收因通风而失去的能量,因此能够提高节能效果。

6.考虑到制造成本,进行voc的吸附浓缩的吸附转子或用于湿气的吸附去除中的吸附转子、进行全热回收的全热交换转子(以下统称为吸附转子)如图1那样与作为金属制支架的轮毂(boss)2、加强铁板3、外周角(angle)4、外周铁板5一体型制作。另一方面,大型的吸附转子有的直径超过4m,为了使送到设置现场时的操作性良好,这种吸附转子如图2那样分割为多个扇形构件并在设置现场进行组装。在专利文献1中公开有关于这种分割型吸附转子的技术。并且,在专利文献3中公开有关于如下分割型吸附转子的技术,该分割型吸附转子具备抑制转子产生裂纹的多个吸附块。

7.上述吸附转子在长时间运行中因尘埃而在转子表面发生堵塞的情况下,或者涂装雾气因温度下降由气相变为液相而异物等附着于转子表面,从而发生转子元件的劣化或性能下降、压力损失上升的情况下,需要更换为新的吸附转子。初始制造成本较低的一体型转子在无更换空间的情况下,需将转子强制性分解并与新的转子更换,更换费时费力,更换成本增大。另一方面,初始成本较高的分割型转子能够通过卸下对扇形构件进行固定的螺栓等来容易与新的扇形构件更换,更换成本减少。另外,在专利文献2中公开有为了防止这种转子的污染等而在转子端面具备固定型集尘过滤器的技术。

8.如上所述,在图1的一体型吸附转子的情况下,毫无问题的表层面以外的转子元件也被更换,材料浪费大。并且,由于更换物的重量变重,更换时需要重型设备等,存在更换成本增大的问题。在图2的分割型吸附转子的情况下,需要对要更换的每个扇形构件赋予强度,因此将金属制支架制造成比一体型更坚固,因此存在初始成本增大的问题。并且,与一

体型吸附转子同样地,毫无问题的表层面以外的转子元件也被更换,材料浪费大。

9.在专利文献2中所公开的吸附转子中,固定型集尘过滤器部分无吸附/脱附性能,因此存在比蜂窝状吸附元件更容易发生堵塞,且宽度比相同性能的转子更长的问题。即,在蜂窝状吸附元件的情况下,当表面吸附有voc时,被脱附空气脱附,但在文献2中所公开的固定型集尘过滤器部分附着有voc时,不会被脱附空气脱附,容易发生堵塞。

10.专利文献1:日本特开2004-025132号公报

11.专利文献2:日本特开2006-090572号公报

12.专利文献3:日本特开2003-126641号公报

技术实现要素:

13.本实用新型要提供一种即使在发生吸附转子元件的劣化或性能下降、堵塞等的情况下,也无需大幅增大初始成本及装卸成本,能够仅将劣化或堵塞的表层面装卸的吸附转子。

14.本实用新型的最主要的特征在于,即使在发生吸附转子元件的劣化或性能下降、堵塞等的情况下,也能够仅将吸附转子的表层面装卸。

15.实用新型效果

16.本实用新型的吸附转子通过变更金属制支架的结构,能够仅将吸附转子表层面装卸。而且,外径等没有变更,因此具有也能够导入到已设置的吸附转子中的优点。

17.通过将吸附转子在宽度方向上分割并叠置,吸附转子元件的蜂窝彼此偏移而在蜂窝内部风流产生乱流。由此,与蜂窝内部的风流为层流的一体型或分割型的吸附转子相比,风均匀地接触到载持有吸附剂的蜂窝,从而性能提高。

18.并且,要装卸的部分仅为表层面,因此重量轻。因此,该要装卸的组件能够仅用螺栓进行固定,在装卸时,不需要特殊工具,即使是作业不熟悉的人也能够容易装卸。由此,与一体型或分割型的吸附转子相比,更换时间能够缩短为大致3分之1,从而成本降低。并且,若被处理空气为对人体不产生影响的水平,例如吸附空气中的湿气并形成干燥空气的情况或涂装负荷小的情况等,则能够一边运行一边装卸。

19.即使在已设置的装置中导入有一体型或分割型的吸附转子的情况下,在更换一体型或分割型的吸附转子整体时,由于本实用新型的一体型部分分割型吸附转子的外径或转子元件的宽度等规格与一体型或分割型的吸附转子相同,因此也能够代替一体型或分割型的吸附转子而导入。

附图说明

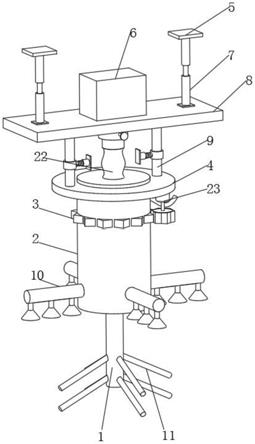

20.图1是以往的一体型吸附转子的立体图。

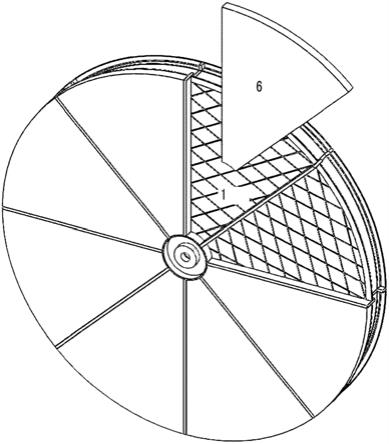

21.图2是以往的分割型吸附转子的立体图。

22.图3是本实用新型的实施例1所涉及的一体型部分分割型吸附转子的立体图。

23.图4是在以往的吸附转子和本实用新型的实施例的吸附转子中比较甲苯去除率的图表。

24.图5是表示以往的吸附转子和本实用新型的实施例的吸附转子的蜂窝内的空气流的图。

25.图6是本实用新型的实施例1所涉及的吸附转子装卸部分的放大图。

26.图7是本实用新型的实施例2所涉及的一体型部分分割型吸附转子外周部分的立体图。

27.图8是本实用新型的实施例2所涉及的一体型部分分割型吸附转子外周部分的立体图。

28.图9是本实用新型的实施例2所涉及的一体型部分分割型吸附转子外周部分的立体图。

29.图10是表示本实用新型的实施例2所涉及的一体型部分分割型吸附转子中的内周部、中央部、外周部的分割的图。

30.附图标记的说明:

31.1-吸附转子元件,2-轮毂,3-加强铁板,4-外周角,5-外周铁板,6-装卸吸附转子元件,7-外周铁板固定用零件,8-装卸元件用外周铁板,9-隔板。

具体实施方式

32.本实用新型在发生转子元件的劣化或性能下降、堵塞等的情况下,能够仅将吸附转子的表层面装卸,由此容易实现无需增大初始成本及装卸成本而可提供能够装卸的吸附转子的目的。

33.(实施例1)

34.以往的一体型吸附转子为图1所示的形状,扇形蜂窝的吸附转子元件1在作为金属制支架的轮毂2、加强铁板3、外周角4、外周铁板5上一体型固定于转子。本实用新型的实施例1的一体型部分分割型吸附转子为图3、图6所示的形状,以使保护被固定的一体型吸附转子元件(固定吸附转子元件)1的上部(表层部)的装卸吸附转子元件6叠置的方式将金属制支架在转子元件的宽度方向上加长,并在外周铁板固定用零件7上用螺栓进行固定。由于装卸吸附转子元件6的重量轻,因此能够仅用螺栓进行固定,在装卸时,无需使用特殊工具,即使是作业不熟悉的人也能够容易装卸。另外,当将装卸吸附转子元件拆卸时,以与安装相反的步骤卸下螺栓,并使装卸吸附转子元件在吸附转子的周向上滑动移动,由此能够从金属制支架上容易拆卸。并且,也能够从转子轴方向进行装卸,能够从腔室内进行装卸吸附转子元件的装卸,若为人穿上防护服之后能够进入的空气条件,则还能够一边运行一边装卸,也不需要重型设备等,从而能够抑制装卸相关成本。

35.(实施例2)

36.按照图7、8、9对本实用新型的实施例2进行说明。若吸附转子的直径变大,例如超过4m等,则装卸吸附转子元件6的重量变重,因此如图10所示,分割为内周部、中央部、外周部来制作吸附转子即可。通过以外周部、中央部、内周部的顺序在吸附转子的周向上滑动移动来将装卸吸附转子元件6从金属支架上拆卸。另一方面,在将装卸吸附转子元件6安装时,与拆卸相反地,以内周部、中央部、外周部的顺序进行安装。例如,在外周部,如图7那样,以使保护被固定的一体型吸附转子元件(固定吸附转子元件)1的上部(表层部)的装卸吸附转子元件6叠置的方式使金属制支架3a在转子元件的宽度方向上叠置。然后,如图8那样,将装卸吸附转子元件6嵌入到金属制支架3a中。然后,如图9那样,从吸附转子外周侧利用装卸元件用外周铁板8将装卸吸附转子元件6压入,并在外周铁板固定用零件7上用螺栓进行固定。

位于装卸吸附转子元件之间的隔板9也与外周铁板固定用零件7同样地仅用螺栓进行了固定,能够容易装卸。在实施例1中也同样地,通过外周角4与装卸吸附转子元件6的叠置部分a来抑制处理空气或再生空气的泄漏,因此无需将装卸吸附转子元件6的外周侧结构制造成坚固,或无需大量涂布填缝材料(caulking)等来防止泄漏。

37.在进行voc的吸附浓缩的吸附转子的情况下,在叠置装卸吸附转子元件的方向上,当可预想涂装雾气等、吸附转子处理入口侧的堵塞时,在处理入口侧叠置,当可预想因加热聚合而吸附转子再生入口侧劣化时,制造成能够将再生入口侧进行装卸。并且,装卸后的装卸吸附转子元件还能够通过煅烧再生来再利用,但若宽度过宽,则煅烧时温度过度上升而造成烧损,因此优选将宽度设为100mm以下。

38.在进行voc吸附浓缩的吸附转子的情况下,若沸点比脱附温度高的voc包含于被处理空气中,则具有在吸附转子处理入口侧不被脱附而积蓄的倾向。若积蓄进行,则导致吸附转子整体中的性能下降,因此在该情况下,仅将处理入口侧通过装卸吸附转子元件定期进行更换,由此,可维持吸附转子整体的性能,还可延长寿命。与以往的一体型吸附转子及分割型吸附转子相比,本实用新型的一体型部分分割型吸附转子的初始成本稍高,但在长远的角度来看,本实用新型的一体型部分分割型吸附转子能够降低成本。

39.关于装卸吸附转子元件,担心附着于元件的高沸点物质的聚合物化时,可以使用催化剂元件。若催化剂量多,则具有在转子元件表面上起火的危险性,但如本实用新型那样,通过将装卸吸附转子元件部分的宽度设为较薄且减少催化剂量,能够减少起火的危险性。并且,即使在要处理的voc的组成稍微改变的情况下,也能够将装卸吸附转子元件中使用的疏水性沸石变更为适合于该组成的疏水性沸石。

40.在用于湿气的吸附去除中的吸附转子的情况下,若在被处理空气中包含氨、油雾、氯化钠、氮氧化物或硫氧化物、高温蒸气等,则尤其载持于处理入口侧的亲水性沸石或硅胶受损伤而劣化,导致除湿性能下降。在这种情况下,制造成能够将吸附转子处理入口侧装卸并进行更换即可。

41.在进行全热回收的全热交换转子的情况下,若发生粉尘等的堵塞,则会发生各种问题,例如负荷施加于空调而电费增加等。并且,当用于从包含voc的排气系统的全热回收时,还有可能因涂装雾气或液化的voc等而全热交换转子元件端面发生堵塞或污染。因此,同样制造成能够将全热交换转子处理入口侧装卸并进行更换即可。

42.另外,即使在例如将在吸附转子处理入口侧载持有吸附二氧化碳的吸附剂的吸附转子和在处理出口侧载持有吸附水分或污染物质的吸附剂的吸附转子贴合而制造成一体型贴合吸附转子的情况下,当可预想因吸附剂的耐久性等而处理入口侧的二氧化碳去除性能下降时,制造成能够将吸附转子处理入口侧装卸并进行更换即可。

43.已知蜂窝内的风流由最开始的乱流变为层流为止的距离即入口长度(entrance 1ength)xe是使用雷诺数re和蜂窝的当量直径d,由下述数式1求出的。例如,当蜂窝高度为1.8mm、蜂窝间距为3.4mm且风速为2m/s时,入口长度xe成为15.97mm。当蜂窝内的风流为乱流时,风中所包含的尘埃或涂装雾气等附着于蜂窝的概率变高。因此,装卸吸附转子元件的宽度设为上述入口长度以上且转子宽度的一半以下。

44.[数式1]

[0045]

[0046]

图4是在以往的一体型或分割型voc吸附转子和本实用新型的一体型部分分割型voc吸附转子中在横轴上标绘甲苯浓度且在纵轴上标绘甲苯去除率的性能数据的图表。与以往的吸附转子相比,本实用新型的吸附转子的甲苯去除性能良好。这是因为,关于吸附转子蜂窝内的空气流,如图5所示,(a)为以往的一体型或分割型吸附转子,空气流为层流,相对于此,在本实用新型(b)中,通过将蜂窝在宽度方向上进行分割而蜂窝彼此产生偏移,从而在内部产生乱流,要处理的空气与载持有吸附剂的蜂窝均匀地接触,从而性能提高。这也可以通过将装卸吸附转子元件6的蜂窝尺寸设为小于一体型吸附转子元件1来实现。

[0047]

另外,实施例1及实施例2中,对于一体型吸附转子,设为叠置装卸吸附转子元件的结构,但对于分割型吸附转子,也可以设为相同的结构。

[0048]

产业上的可利用性

[0049]

根据本实用新型,能够提供一种即使在发生吸附转子元件的劣化或性能下降、堵塞等的情况下,也能够仅将吸附转子的表层面装卸,且能够将性能维持为几乎新产品的状态的吸附转子。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。