1.本发明涉及波纹管补偿器技术领域,特别是涉及一种波纹管补偿器制造成型加工工艺。

背景技术:

2.波纹管补偿器属于一种补偿元件,又称为波纹管膨胀节,它能沿轴线方向伸缩,也允许少量弯曲,主要用在管道上进行轴向长度补偿。波纹管常用于轴向式波纹管膨胀节,利用其工作主体波纹管的有效伸缩变形,以吸收由热胀冷缩等原因而产生的尺寸变化。

3.在加工波纹管补偿器时,需要先剪切板材,再将板材卷成筒,焊缝完毕后,波纹管补偿器主体成型,需要在其两端进行法兰盘的焊接。而目前在焊接法兰和波纹管补偿器时,产生的焊渣较多,不仅容易飞溅在波纹管和法兰上,损坏外壳,也容易堆积在上面,影响密封。

技术实现要素:

4.为了克服现有技术的不足,本发明提供一种波纹管补偿器制造成型加工工艺,通过设置的防焊渣挡板,将长方形板块架设在波纹管上,根据焊接的方向转动挡板,能够防止焊渣飞溅,避免损坏波纹管和法兰的外表面,也能防止焊渣堆积在波纹管和法兰上,导致清理麻烦。

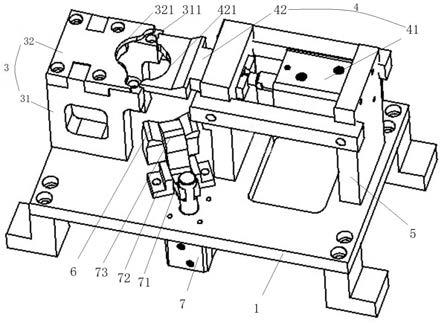

5.为解决上述技术问题,本发明提供如下技术方案:一种波纹管补偿器制造成型加工工艺,包括以下步骤步骤一:精车切削,对原料进行精车切削得出上法兰和下法兰;步骤二:钻孔,在钻床上对上法兰和下法兰进行均匀钻孔;步骤三:板材剪切,按工艺排版图和工艺卡的要求,调整剪切机的定位挡板,然后剪切板材;步骤四:卷筒,按直径大小利用卷板机将剪切好的板材卷制成圆筒;步骤五:纵缝焊接,利用焊接装置对波纹管的焊缝处进行焊接;步骤六:无损检测,对管坯焊缝着色渗透检测;步骤七:制造防焊渣挡板,根据波纹管的直径大小,利用电锯对长方形板块进行切割,使长方形板块的下方开设有与波纹管形状大小相适配的凹槽,在长方形板块的顶端外壁上安装轴承,在轴承内设置转轴,在转轴的顶部通过螺栓固定挡板;步骤八:多层套合,将外层管坯套合在内层管坯外侧;步骤九:缝焊,将防焊渣挡板架设在波纹管上,利用焊接装置将上法兰与下法兰焊接在波纹管的两端;步骤十:成型并处理外表面,冷却成型后对波纹管外表面的油污进行清洗,清洗完毕后使用烘干机进行烘干,最后对毛边进行处理。

6.作为本发明的一种优选技术方案,焊接可采用钨极直流氢弧焊、钨极脉冲氢弧焊、微束等离子焊、熔化极氩弧焊等方法,管胚单层厚度在0.5-1mm可选用钨极直流氢弧焊;1mm以上可选用熔化极氢弧焊;2mm以上也可用手工电弧焊;单层厚度在0.5mm以下,可采用钨极脉冲氩弧焊和微束等离子焊。

7.作为本发明的一种优选技术方案,在纵缝焊接及缝焊前,使用清洗剂对待焊处表面进行焊前清理,清洗完毕后使用烘干机进行烘干。

8.作为本发明的一种优选技术方案,在多层套合前将管坯端口的毛刺清理干净,以免划伤管坯表面,并认真清洗每一层管坯的内外表面,不得有油污、水、灰尘,在多层套合过程中,各层管坯间纵向焊缝方位应沿圆周方向均匀错开。

9.作为本发明的一种优选技术方案,在精车切削得出上法兰和下法兰后,对进行酸处理,使用酸性试剂对上法兰和下法兰进行浸泡,除去表面上的氧化物。

10.作为本发明的一种优选技术方案,在剪切板材时,剪切完第一张后进行尺寸检查,检查合格后再进行批量剪切,并每隔一定数量抽检一次,检查项目包括圆周展开长度和高度、切口直线度、相邻两边的垂直度。

11.作为本发明的一种优选技术方案,所述清洗剂为水乙醇或丙酮。

12.作为本发明的一种优选技术方案,所述酸性试剂为硫酸。

13.与现有技术相比,本发明能达到的有益效果是:

14.在制造波纹管时,通过设置的防焊渣挡板,在进行法兰和波纹管的焊接时,波纹管被焊接夹具夹住,将长方形板块架设在波纹管上,根据焊接的方向转动挡板,挡板通过转轴在轴承内的运动进行转动,即可开始焊接,能够防止焊渣飞溅,避免损坏波纹管和法兰的外表面,也能防止焊渣堆积在波纹管和法兰上,导致清理麻烦。

具体实施方式

15.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐述本发明,但下述实施例仅仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本发明的保护范围。下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

16.实施例一

17.本发明提供一种波纹管补偿器制造成型加工工艺,包括以下步骤步骤一:精车切削,对原料进行精车切削得出上法兰和下法兰,而后对其进行酸处理,使用硫酸对上法兰和下法兰进行浸泡,除去表面上的氧化物;步骤二:钻孔,在钻床上对上法兰和下法兰进行均匀钻孔;步骤三:板材剪切,按工艺排版图和工艺卡的要求,调整剪切机的定位挡板,然后剪切板材;步骤四:卷筒,按直径大小利用卷板机将剪切好的板材卷制成圆筒;步骤五:纵缝焊接,利用焊接装置对波纹管的焊缝处进行焊接;步骤六:无损检测,对管坯焊缝着色渗透检测;步骤七:制造防焊渣挡板,根据波纹管的直径大小,利用电锯对长方形板块进行切割,使长方形板块的下方开设有与波纹管形状大小相适配的凹槽,在长方形板块的顶端外壁上安装轴承,在轴承内设置转轴,在转轴的顶部通过螺栓固定挡板;步骤八:多层套合,在多层套合前将管坯端口的毛刺清理干净,以免划伤管坯表面,并认真清洗每一层管坯的内外表面,不得有油污、水、灰尘,在多层套合过程中,将外层管坯套合在内层管坯外侧,各层管坯间纵向焊缝方位应沿圆周方向均匀错开;步骤九:缝焊,将防焊渣挡板架设在波纹管上,利用焊接装置将上法兰与下法兰焊接在波纹管的两端;步骤十:成型并处理外表面,冷却成型后对波纹管外表面的油污进行清洗,清洗完毕后使用烘干机进行烘干,最后对毛边进行处理;

18.在本发明的具体实施例中,在制造波纹管补偿器时,对原料进行精车切削得出上法兰和下法兰,而后对其进行酸处理,使用硫酸对上法兰和下法兰进行浸泡,除去表面上的

氧化物,接着在钻床上对上法兰和下法兰进行均匀钻孔,而后按工艺排版图和工艺卡的要求,调整剪切机的定位挡板,进行板材的剪切,板材剪切完毕后按直径大小利用卷板机将剪切好的板材卷制成圆筒,再利用焊接装置对波纹管的焊缝处进行焊接,焊接完毕后对管坯焊缝着色渗透检测,然后制造防焊渣挡板,先根据波纹管的直径大小,利用电锯对长方形板块进行切割,使长方形板块的下方开设有与波纹管形状大小相适配的凹槽,再在长方形板块的顶端外壁上安装轴承,在轴承内设置转轴,在转轴的顶部通过螺栓固定挡板,接着进行管胚的多层套合,在多层套合前将管坯端口的毛刺清理干净,以免划伤管坯表面,并认真清洗每一层管坯的内外表面,不得有油污、水、灰尘,在多层套合过程中,将外层管坯套合在内层管坯外侧,各层管坯间纵向焊缝方位应沿圆周方向均匀错开,套合完成后将防焊渣挡板架设在波纹管上,根据焊接方向调整挡板的位置,利用焊接装置将上法兰与下法兰焊接在波纹管的两端,最后冷却成型时对波纹管外表面的油污进行清洗,清洗完毕后使用烘干机进行烘干,最后对毛边进行处理,通过设置的防焊渣挡板,在进行法兰和波纹管的焊接时,波纹管被焊接夹具夹住,将长方形板块架设在波纹管上,根据焊接的方向转动挡板,挡板通过转轴在轴承内的运动进行转动,即可开始焊接,能够防止焊渣飞溅,避免损坏波纹管和法兰的外表面,也能防止焊渣堆积在波纹管和法兰上,导致清理麻烦。

19.实施例二

20.本实施例是在实施例1之上做出的改进,焊接可采用钨极直流氢弧焊、钨极脉冲氢弧焊、微束等离子焊、熔化极氩弧焊等方法,管胚单层厚度在0.5-1mm可选用钨极直流氢弧焊;1mm以上可选用熔化极氢弧焊;2mm以上也可用手工电弧焊;单层厚度在0.5mm以下,可采用钨极脉冲氩弧焊和微束等离子焊;

21.本实施例中:在制造波纹管补偿器时,可根据管胚的单层厚度,选择相符合的焊接方法,管胚单层厚度在0.5-1mm可选用钨极直流氢弧焊;1mm以上可选用熔化极氢弧焊;2mm以上也可用手工电弧焊;单层厚度在0.5mm以下,可采用钨极脉冲氩弧焊和微束等离子焊,无论哪种焊接方法,都应采用大电流、高焊速焊接,使焊接时接头的热影响尽量的小,提高焊接接头的力学性能。

22.实施例三

23.本实施例是在实施例1之上做出的改进,在纵缝焊接及缝焊前,使用清洗剂对待焊处表面进行焊前清理,清洗完毕后使用烘干机进行烘干,所述清洗剂为水乙醇或丙酮;

24.本实施例中:在制造波纹管补偿器时,在纵缝焊接和缝焊前,需要使用水乙醇或丙酮对待焊处表面进行清理,防止上面附着的油污、泥土等污物影响焊接,而在清洗完毕后需要使用烘干机进行烘干。

25.实施例四

26.本实施例是在实施例1之上做出的改进,在剪切板材时,剪切完第一张后进行尺寸检查,检查合格后再进行批量剪切,并每隔一定数量抽检一次,检查项目包括圆周展开长度和高度、切口直线度、相邻两边的垂直度;

27.本实施例中:在制造波纹管补偿器时,在剪切板材这一步骤中,当剪切完第一张板材后,需要对其圆周展开长度和高度、切口直线度、相邻两边的垂直度进行检查,保证检查合格后,再进行批量剪切,并每隔一定数量需再剪切一次,能够防止数据错误,导致生产的波纹管不符合要求。

28.工作原理:在制造波纹管补偿器时,对原料进行精车切削得出上法兰和下法兰,而后对其进行酸处理,使用硫酸对上法兰和下法兰进行浸泡,除去表面上的氧化物,接着在钻床上对上法兰和下法兰进行均匀钻孔,而后按工艺排版图和工艺卡的要求,调整剪切机的定位挡板,进行板材的剪切,当剪切完第一张板材后,需要对其圆周展开长度和高度、切口直线度、相邻两边的垂直度进行检查,保证检查合格后,再进行批量剪切,并每隔一定数量需再剪切一次,能够防止数据错误,导致生产的波纹管不符合要求,板材剪切完毕后按直径大小利用卷板机将剪切好的板材卷制成圆筒,再利用焊接装置对波纹管的焊缝处进行焊接,焊接前需要使用水乙醇或丙酮对待焊处表面进行清理,防止上面附着的油污、泥土等污物影响焊接,而在清洗完毕后需要使用烘干机进行烘干,焊接完毕后对管坯焊缝着色渗透检测,然后制造防焊渣挡板,先根据波纹管的直径大小,利用电锯对长方形板块进行切割,使长方形板块的下方开设有与波纹管形状大小相适配的凹槽,再在长方形板块的顶端外壁上安装轴承,在轴承内设置转轴,在转轴的顶部通过螺栓固定挡板,接着进行管胚的多层套合,在多层套合前将管坯端口的毛刺清理干净,以免划伤管坯表面,并认真清洗每一层管坯的内外表面,不得有油污、水、灰尘,在多层套合过程中,将外层管坯套合在内层管坯外侧,各层管坯间纵向焊缝方位应沿圆周方向均匀错开,套合完成后将防焊渣挡板架设在波纹管上,根据焊接方向调整挡板的位置,利用焊接装置将上法兰与下法兰焊接在波纹管的两端,焊接前需要使用水乙醇或丙酮对待焊处表面进行清理,防止上面附着的油污、泥土等污物影响焊接,而在清洗完毕后需要使用烘干机进行烘干,最后冷却成型时对波纹管外表面的油污进行清洗,清洗完毕后使用烘干机进行烘干,最后对毛边进行处理,通过设置的防焊渣挡板,在进行法兰和波纹管的焊接时,波纹管被焊接夹具夹住,将长方形板块架设在波纹管上,根据焊接的方向转动挡板,挡板通过转轴在轴承内的运动进行转动,即可开始焊接,能够防止焊渣飞溅,避免损坏波纹管和法兰的外表面,也能防止焊渣堆积在波纹管和法兰上,导致清理麻烦。

29.尽管已经示出和描述了发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。