1.本发明涉及异形槽的加工,具体涉及一种异形槽的加工方法。

背景技术:

2.目前,气相沉积中通常会通过设置凹槽或异形槽对靶材或背板进行固定或强化等。

3.如cn109346395a公开了一种用于基板处理腔室的靶材组件,靶材组件包括:板,所述板包含包括中央部分及支撑部分的第一侧面;靶材,所述靶材设置于所述中央部分上;多个凹槽,所述多个凹槽形成于所述支撑部分中;及多个垫,所述多个垫部分地设置于所述多个凹槽中。

4.cn102338598a公开了一种中空状靶材组件,其包含一内衬管、一靶材体及多个弹性元件,该靶材体包含多个环状的中空靶材接续套设于内衬管外周面,通过中空靶材一端内侧壁形成沿轴向延伸的凹槽,与内衬管外管壁上相应的凹部,使得弹性元件同时紧抵于中空靶材的凹槽与内衬管凹部而定位,因此所述弹性元件使该靶材体与内衬管之间以简单、低成本的方式达到良好的密着。

5.cn202922105u公开了属于金属靶材与背板组件的连接结构技术领域的一种靶材与背板的连接结构。背板上具有圆柱状凹槽,靶材沿厚度方向部分嵌入背板内部,凹槽直径与嵌入背板内部的靶材外径相配合,凹槽侧面与靶材之间为真空电子束封焊连接,凹槽底面与靶材之间为扩散焊接。该连接结构省去了繁琐的包套处理工序,以及扩散焊接后的去包套工序,也不需要真空扩散焊接设备,具有加工工序少、工艺简单、成本低等优点。同时本连接结构增加了靶材的实际厚度,能够延长靶材的溅射时间,提高靶材使用寿命。

6.然而目前的凹槽的加工过程针对窄槽(≤2mm)并不适合,采用常规的槽刀进行加工时,无法实现对异形槽的加工,同时还会存在振刀的问题,导致车削质量无法保证。

技术实现要素:

7.鉴于现有技术中存在的问题,本发明的目的在于提供一种异形槽的加工方法,以解决目前异形槽加工过程中出现的振刀问题,避免了异形槽加工刀具的损伤。

8.为达此目的,本发明采用以下技术方案:

9.本发明提供了一种异形槽的加工方法,所述加工方法包括依次进行的第一车削和第二车削;

10.所述异形槽为矩形槽和梯形槽的组合槽;所述异形槽中梯形槽的上底长度为1.9-2mm;

11.所述梯形槽的上底为开口端,所述梯形槽的下底为矩形槽的长边;

12.所述第一车削为采用槽刀加工梯形槽上底宽度的凹槽;

13.所述第二车削为采用成型刀加工梯形面;

14.所述成型刀的侧面设置有通槽;所述通槽的开角为55-60

°

。

15.本发明提供的加工过程,通过对加工刀具以及加工过程的调整,针对不同加工过程采用了不同的加工刀具实现了异形槽的高效加工,加工过程中不会出现振刀的情况,显著提升了刀具的使用寿命。

16.本发明中,所述通槽的开角为55-60

°

,例如可以是55

°

、55.2

°

、55.4

°

、55.6

°

、55.8

°

、56

°

、56.2

°

、56.4

°

、56.6

°

、56.8

°

、57

°

、57.2

°

、57.4

°

、57.6

°

、57.8

°

、58

°

、58.2

°

、58.4

°

、58.6

°

、58.8

°

、59

°

、59.2

°

、59.4

°

、59.6

°

、59.8

°

或60

°

等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

17.本发明中,所述通槽开角的一个侧面与成型刀侧面所在水平面的夹角为40-45

°

,另一个侧面与成型刀侧面所在水平面的夹角为80-85

°

,其中与成型刀侧面所在水平面的夹角较小的开角侧面和成型刀的刀头相邻。

18.作为本发明优选的技术方案,所述通槽的垂直深度为0.38-0.42mm,以所述通槽所在的侧面为基准,例如可以是0.38mm、0.382mm、0.384mm、0.386mm、0.388mm、0.39mm、0.392mm、0.394mm、0.396mm、0.398mm、0.4mm、0.402mm、0.404mm、0.406mm、0.408mm、0.41mm、0.412mm、0.414mm、0.416mm、0.418mm或0.42mm等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

19.作为本发明优选的技术方案,所述通槽的底部为倒角结构。

20.作为本发明优选的技术方案,所述倒角结构为半径0.1-0.2mm的倒角,例如可以是0.1mm、0.11mm、0.12mm、0.13mm、0.14mm、0.15mm、0.16mm、0.17mm、0.18mm、0.19mm或0.2mm等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

21.作为本发明优选的技术方案,所述通槽的最大开口的宽度为0.5-2mm,例如可以是0.5mm、0.6mm、0.8mm、1mm、1.2mm、1.4mm、1.6mm、1.8mm或2mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。该最大开口宽度指成型刀侧面上通槽所在豁口的宽度。

22.作为本发明优选的技术方案,所述异形槽的深度为1.5-1.6mm,例如可以是1.5mm、1.51mm、1.52mm、1.53mm、1.54mm、1.55mm、1.56mm、1.57mm、1.58mm、1.59mm或1.6mm等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

23.其中,异形槽中矩形槽的深度为0.8-1.2mm,例如可以是0.8mm、0.82mm、0.84mm、0.86mm、0.88mm、0.9mm、0.92mm、0.94mm、0.96mm、0.98mm、1mm、1.02mm、1.04mm、1.06mm、1.08mm、1.1mm、1.12mm、1.14mm、1.16mm、1.18mm或1.2mm等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

24.本发明中,深度指垂直高度。

25.作为本发明优选的技术方案,所述异形槽中梯形槽的下底长度为3-4mm,例如可以是3mm、3.1mm、3.2mm、3.3mm、3.4mm、3.5mm、3.6mm、3.7mm、3.8mm、3.9mm或4mm等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

26.作为本发明优选的技术方案,所述第一车削的主轴转速为280-320r/min,例如可以是280r/min、283r/min、287r/min、290r/min、293r/min、297r/min、300r/min、303r/min、306r/min、310r/min、313r/min、317r/min或320r/min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

27.优选地,所述第一车削的切削速度为110-130mm/min,例如可以是110mm/min、

112mm/min、114mm/min、116mm/min、118mm/min、120mm/min、122mm/min、124mm/min、126mm/min、128mm/min或130mm/min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

28.优选地,所述第一车削的进给量为0.01-0.05mm/r,例如可以是0.01mm/r、0.012mm/r、0.014mm/r、0.016mm/r、0.018mm/r、0.02mm/r、0.022mm/r、0.024mm/r、0.026mm/r、0.028mm/r、0.03mm/r、0.032mm/r、0.034mm/r、0.036mm/r、0.038mm/r、0.04mm/r、0.042mm/r、0.044mm/r、0.046mm/r、0.048mm/r或0.05mm/r等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

29.作为本发明优选的技术方案,所述第二车削的主轴转速为280-320r/min,例如可以是280r/min、283r/min、287r/min、290r/min、293r/min、297r/min、300r/min、303r/min、306r/min、310r/min、313r/min、317r/min或320r/min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

30.优选地,所述第二车削的切削速度为110-130mm/min,例如可以是110mm/min、112mm/min、114mm/min、116mm/min、118mm/min、120mm/min、122mm/min、124mm/min、126mm/min、128mm/min或130mm/min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

31.优选地,所述第二车削的进给量为0.01-0.05mm/r,例如可以是0.01mm/r、0.012mm/r、0.014mm/r、0.016mm/r、0.018mm/r、0.02mm/r、0.022mm/r、0.024mm/r、0.026mm/r、0.028mm/r、0.03mm/r、0.032mm/r、0.034mm/r、0.036mm/r、0.038mm/r、0.04mm/r、0.042mm/r、0.044mm/r、0.046mm/r、0.048mm/r或0.05mm/r等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

32.作为本发明优选的技术方案,所述加工方法包括依次进行的第一车削和第二车削;

33.所述异形槽为矩形槽和梯形槽的组合槽;所述异形槽的深度为1.5-1.6mm;所述异形槽中梯形槽的上底长度为1.9-2mm;所述异形槽中梯形槽的下底长度为3-4mm;

34.所述梯形槽的上底为开口端,所述梯形槽的下底为矩形槽的长边;

35.所述第一车削为采用槽刀加工梯形槽上底宽度的凹槽;所述第一车削的主轴转速为280-320r/min;所述第一车削的切削速度为110-130mm/min;所述第一车削的进给量为0.01-0.05mm/r;

36.所述第二车削为采用成型刀加工梯形面;所述第二车削的主轴转速为280-320r/min;所述第二车削的切削速度为110-130mm/min;所述第二车削的进给量为0.01-0.05mm/r;

37.所述成型刀的侧面设置有通槽;所述通槽的开角为55-60

°

;所述通槽的垂直深度为0.38-0.42mm,以所述通槽所在的侧面为基准;所述通槽的底部为倒角结构;所述倒角结构为半径0.1-0.2mm的倒角;所述通槽的最大开口的宽度为0.5-2mm。

38.本发明提供的加工方法,通过进一步控制加工过程中的车削参数保证异形槽的加工精度,保证加工过程中刀具不会发生振动,延长刀具的使用寿命。

39.与现有技术方案相比,本发明具有以下有益效果:

40.本发明提供的异形槽加工方法,通过在特定的过程中采用特定的加工刀具,实现

了异形槽的高效加工,避免了加工过程中刀具的振动,提升了异形槽加工的成品率,同时也延长了刀具的使用寿命。

附图说明

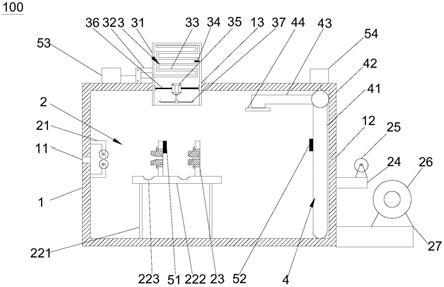

41.图1是本发明实施例1中所得异形槽的示意图;

42.图2是本发明实施例1中成型刀的示意图。

43.图中:1-梯形槽,2-矩形槽。

44.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

具体实施方式

45.为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:

46.实施例1

47.本实施例提供了一种异形槽的加工方法,所述加工方法包括依次进行的第一车削和第二车削;

48.所述异形槽为矩形槽2和梯形槽1的组合槽,如图1所示;所述异形槽的深度为1.55mm(矩形槽2的深度为1mm);所述异形槽中梯形槽1的上底长度为1.95mm;所述异形槽中梯形槽1的下底长度为3.5mm;

49.所述梯形槽1的上底为开口端,所述梯形槽1的下底为矩形槽2的长边;

50.所述第一车削为采用槽刀加工梯形槽上底宽度的凹槽;所述第一车削的主轴转速为300r/min;所述第一车削的切削速度为120mm/min;所述第一车削的进给量为0.03mm/r;

51.所述第二车削为采用成型刀加工梯形面;所述第二车削的主轴转速为320r/min;所述第二车削的切削速度为110mm/min;所述第二车削的进给量为0.01mm/r;

52.所述成型刀的示意图如图2所示,其侧面设置有通槽;所述通槽的开角为55

°

;所述通槽的垂直深度为0.4mm,以所述通槽所在的侧面为基准;所述通槽的底部为倒角结构;所述倒角结构为半径0.15mm的倒角;所述通槽的最大开口的宽度为1mm。

53.所得异形槽符合预期目标,多次加工后产品合格率保持在99%以上。

54.实施例2

55.本实施例提供了一种异形槽的加工方法,所述加工方法包括依次进行的第一车削和第二车削;

56.所述异形槽为矩形槽和梯形槽的组合槽;所述异形槽的深度为1.5mm(矩形槽的深度为0.8mm);所述异形槽中梯形槽的上底长度为2mm;所述异形槽中梯形槽的下底长度为3mm;

57.所述梯形槽的上底为开口端,所述梯形槽的下底为矩形槽的长边;

58.所述第一车削为采用槽刀加工梯形槽上底宽度的凹槽;所述第一车削的主轴转速为280r/min;所述第一车削的切削速度为110mm/min;所述第一车削的进给量为0.05mm/r;

59.所述第二车削为采用成型刀加工梯形面;所述第二车削的主轴转速为300r/min;所述第二车削的切削速度为120mm/min;所述第二车削的进给量为0.03mm/r;

60.所述成型刀的侧面设置有通槽;所述通槽的开角为57

°

;所述通槽的垂直深度为0.42mm,以所述通槽所在的侧面为基准;所述通槽的底部为倒角结构;所述倒角结构为半径0.1mm的倒角;所述通槽的最大开口的宽度为2mm。

61.所得异形槽符合预期目标,多次加工后产品合格率保持在99%以上。

62.实施例3

63.本实施例提供了一种异形槽的加工方法,所述加工方法包括依次进行的第一车削和第二车削;

64.所述异形槽为矩形槽和梯形槽的组合槽;所述异形槽的深度为1.6mm(矩形槽的深度为1.2mm);所述异形槽中梯形槽的上底长度为1.9mm;所述异形槽中梯形槽的下底长度为4mm;

65.所述梯形槽的上底为开口端,所述梯形槽的下底为矩形槽的长边;

66.所述第一车削为采用槽刀加工梯形槽上底宽度的凹槽;所述第一车削的主轴转速为320r/min;所述第一车削的切削速度为130mm/min;所述第一车削的进给量为0.01mm/r;

67.所述第二车削为采用成型刀加工梯形面;所述第二车削的主轴转速为280r/min;所述第二车削的切削速度为130mm/min;所述第二车削的进给量为0.05mm/r;

68.所述成型刀的侧面设置有通槽;所述通槽的开角为60

°

;所述通槽的垂直深度为0.38mm,以所述通槽所在的侧面为基准;所述通槽的底部为倒角结构;所述倒角结构为半径0.2mm的倒角;所述通槽的最大开口的宽度为0.5mm。

69.所得异形槽符合预期目标,多次加工后产品合格率保持在99%以上。

70.实施例4

71.本实施例提供了一种异形槽的加工方法,所述加工方法包括依次进行的第一车削和第二车削;

72.所述异形槽为矩形槽和梯形槽的组合槽;所述异形槽的深度为1.55mm(矩形槽的深度为1.1mm);所述异形槽中梯形槽的上底长度为1.92mm;所述异形槽中梯形槽的下底长度为3.2mm;

73.所述梯形槽的上底为开口端,所述梯形槽的下底为矩形槽的长边;

74.所述第一车削为采用槽刀加工梯形槽上底宽度的凹槽;所述第一车削的主轴转速为300r/min;所述第一车削的切削速度为130mm/min;所述第一车削的进给量为0.05mm/r;

75.所述第二车削为采用成型刀加工梯形面;所述第二车削的主轴转速为280r/min;所述第二车削的切削速度为110mm/min;所述第二车削的进给量为0.01mm/r;

76.所述成型刀的侧面设置有通槽;所述通槽的开角为58

°

;所述通槽的垂直深度为0.4mm,以所述通槽所在的侧面为基准;所述通槽的底部为倒角结构;所述倒角结构为半径0.18mm的倒角;所述通槽的最大开口的宽度为1mm。

77.所得异形槽符合预期目标,多次加工后产品合格率保持在99%以上。

78.对比例1

79.与实施例1的区别仅在于第二车削的切削速度为150mm/min。所得异形槽无法达到预期目标,梯形面的加工过程中存在振刀的问题,导致梯形面出现机械损伤,无法达到生产标准,多次加工后产品合格率为75

±

2%。

80.对比例2

81.与实施例1的区别仅在于第二车削的切削速度为80mm/min。所得异形槽无法达到预期目标,梯形面的加工过程中存在加工精度差的问题,无法达到生产标准,多次加工后产品合格率为70

±

3%。

82.对比例3

83.与实施例1的区别仅在于第二车削的进给量为0.1mm/r。所得异形槽无法达到预期目标,梯形面的加工过程中存在加工精度差的问题,导致梯形面出现机械损伤,无法达到生产标准,多次加工后产品合格率为80

±

3%。

84.对比例4

85.与实施例1的区别仅在于第二车削的进给量为0.005mm/r。所得异形槽无法达到预期目标,梯形面的加工过程中存在振刀的问题,导致梯形面出现机械损伤,无法达到生产标准,多次加工后产品合格率为72

±

4%。

86.通过上述实施例和对比例的结果可知,本发明提供的异形槽加工方法,通过在特定的过程中采用特定的加工刀具,实现了异形槽的高效加工,避免了加工过程中刀具的振动,提升了异形槽加工的成品率和加工精度,同时也延长了刀具的使用寿命。

87.申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

88.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

89.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

90.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。