1.本发明属于饮用水桶吹塑技术领域,尤其涉及一种吹塑机吹塑系统反复吹塑改造装置及其控制方法。

背景技术:

2.目前,现有技术是一次性注拉吹塑形。其中,吹塑也称中空吹塑,一种发展迅速的塑料加工方法。吹塑工艺在第二次世界大战期间,开始用于生产低密度聚乙烯小瓶。50年代后期,随着高密度聚乙烯的诞生和吹塑成型机的发展,吹塑技术得到了广泛应用。中空容器的体积可达数千升,有的生产已采用了计算机控制。适用于吹塑的塑料有聚乙烯、聚氯乙烯、聚丙烯、聚酯等,所得之中空容器广泛用作工业包装容器。根据型坯制作方法,吹塑可分为挤出吹塑和注射吹塑,新发展起来的有多层吹塑和拉伸吹塑。但是现有技术中pc饮用水桶胚具注拉吹塑形时,桶易因为粘连模具最终导致形状不达标甚至破裂。

3.通过上述分析,现有技术存在的问题及缺陷为:现有技术中pc饮用水桶胚具注拉吹塑形时,桶易因为粘连模具最终导致形状不达标甚至破裂。

技术实现要素:

4.针对现有技术存在的问题,本发明提供了一种吹塑机吹塑系统反复吹塑改造装置及其控制方法。根据主机给出的吹气时间,对吹塑产品进行多次吹塑排气,有利成型产品冷却,成品容易脱模,避免产品纹路脱模造成的批锋、毛刺、粉末,受吹塑模具产生的静电吸附在吹塑模具上,导致下一产品外观有疤痕(伤疤),导致成品不合格。缩短成型周期。例如:主机给出的吹气时间27秒:吹塑7秒,排气6秒,吹塑7秒,排气6秒。

5.本发明是这样实现的,一种吹塑机吹塑系统反复吹塑改造装置,所述吹塑机吹塑系统反复吹塑改造装置设置有循环时间继电器;

6.循环时间继电器与第三ka中间继电器连接,第三ka中间继电器与第二ka中间继电器连接,第二ka中间继电器与第一ka中间继电器连接。

7.进一步,所述第二ka中间继电器通过电磁阀a连接,电磁阀a与电磁阀b连接,电磁阀b与第一ka中间继电器连接。

8.进一步,所述第一ka中间继电器、第二ka中间继电器、第三ka中间继电器、循环时间继电器分别与吹气控制电源连接。

9.本发明的另一目的在于提供一种所述吹塑机吹塑系统反复吹塑改造装置的吹塑机吹塑系统反复吹塑改造装置控制方法,所述吹塑机吹塑系统反复吹塑改造装置控制方法,包括:

10.通过电磁阀a、电磁阀b、第一ka中间继电器、第二ka中间继电器、第三ka中间继电器、循环时间继电器、吹气控制电源进行吹气,成型降温,排气,吹气,排气降温,吹气,成型降温,排气的多段式控制。

11.本发明的另一目的在于提供一种控制所述吹塑机吹塑系统反复吹塑改造装置的

吹塑机吹塑系统反复吹塑改造装置控制系统,所述吹塑机吹塑系统反复吹塑改造装置控制系统包括:

12.图像采集模块,与中央控制模块连接,用于利用摄像设备采集吹塑机吹塑系统反复吹塑改造过程图像;

13.数据采集模块,与中央控制模块连接,用于进行吹塑机吹塑系统反复吹塑改造过程数据的采集;

14.参数设置模块,与中央控制模块连接,用于设置吹气、降温、排气以及其他过程的时间参数、降温的温度数据以及其他参数;

15.图像处理模块,与中央控制模块连接,用于对采集的吹塑过程图像进行预处理;

16.中央控制模块,与图像采集模块、数据采集模块、参数设置模块、图像处理模块、分析模块、吹排气控制模块、中断模块以及显示模块连接,用于基于采集的温度数据、压力数据与预设的各个参数对比,判断是否达到预设数值;并基于判断结果下发控制指令;

17.分析模块,与中央控制模块连接,用于基于预处理后的图像判断吹塑过程是否存在异常情况;

18.吹排气控制模块,与中央控制模块连接,用于基于中央控制模块下发的控制指令进行吹气、排气过程的控制;

19.中断模块,与中央控制模块连接,用于当吹塑过程存在异常情况时立即中断;

20.显示模块,与中央控制模块连接,用于对采集的相关参数以及图像数据利用显示器进行显示。

21.进一步,所述数据采集模块包括:

22.温度数据采集单元,用于利用温度传感器进行水桶温度数据的采集;

23.压力数据采集单元,用于利用压力传感器进行压力数据的采集;

24.时间数据采集单元,用于采集各个预设过程的持续时间数据。

25.进一步,所述图像处理模块对采集的吹塑过程图像进行预处理包括:

26.获取采集的吹塑过程的图像,对获取的图像数据进行滤波处理,得到去噪后的图像;

27.确定吹塑过程的图像对应的色彩通道的在吹塑环境的大气光参数,并确定定各个色彩通道的色彩差值;

28.根据确定的色彩差值、大气光参数对去噪后的图像进行除雾处理;得到预处理后的吹塑过程图像。

29.进一步,所述中央控制模块基于采集的温度数据、压力数据、时间数据与预设的各个参数对比,判断是否达到预设数值并基于判断结果下发控制指令包括:

30.获取采集的水桶温度数据、压力数据以及预设的温度参数;判断采集的水桶温度数据与预设的温度参数的差值;

31.基于所述温度差值进行模糊pid控制计算并进行降温过程的划分;计算各个降温阶段即排气、吹气过程的降温目标;

32.基于所述降温目标确定与预设的时间参数结合对应的压力数据确定对应的气体流量;

33.基于确定的气体流量以及时间参数生成对应的控制质量,并下发至吹排气控制模

块。

34.本发明的另一目的在于提供一种信息数据处理终端,其特征在于,所述信息数据处理终端用于实现所述吹塑机吹塑系统反复吹塑改造装置控制系统。

35.本发明的另一目的在于提供一种存储在计算机可读介质上的计算机程序产品,包括计算机可读程序,供于电子装置上执行时,提供用户输入接口以应用所述吹塑机吹塑系统反复吹塑改造装置控制系统。

36.结合上述的所有技术方案,本发明所具备的优点及积极效果为:本发明通过在吹塑口控制电路开关上追加时控开关,提高了温度,压力范围,吹气瞬时流量的控制精度;本发明容差率低,设备检修频度高。本发明利用智能化控制手段对吹塑机吹塑系统反复吹塑改造装置进行控制,不仅能够保证吹塑过程可控,同时提高了控制的智能化程度,同时通过自主化的图像分析、智能中断保证了吹塑的安全性。

附图说明

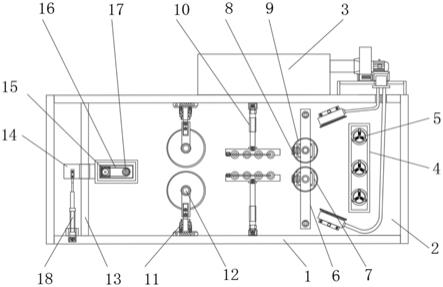

37.图1是本发明实施例提供的吹塑机吹塑系统反复吹塑改造装置结构示意图。

38.图2是本发明实施例提供的吹塑机吹塑系统反复吹塑改造装置控制系统结构示意图。

39.图3是本发明实施例提供的数据采集模块结构示意图。

40.图4是本发明实施例提供的图像处理模块对采集的吹塑过程图像进行预处理的方法流程图。

41.图5是本发明实施例提供的中央控制模块基于采集的温度数据、压力数据、时间数据与预设的各个参数对比,判断是否达到预设数值并基于判断结果下发控制指令的方法流程图。

42.图中:1、电磁阀a;2、电磁阀b;3、第一ka中间继电器;4、第二ka中间继电器;5、第三ka中间继电器;6、循环时间继电器;7、吹气控制电源;8、图像采集模块;9、数据采集模块;10、参数设置模块;11、图像处理模块;12、中央控制模块;13、分析模块;14、吹排气控制模块;15、中断模块;16、显示模块;81、温度数据采集单元;82、压力数据采集单元;83、时间数据采集单元。

具体实施方式

43.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

44.针对现有技术存在的问题,本发明提供了一种吹塑机吹塑系统反复吹塑改造装置及其控制方法,下面结合附图对本发明作详细的描述。

45.本发明提供的吹塑机吹塑系统反复吹塑改造装置业内的普通技术人员还可以采用其他的步骤实施,图1的本发明提供的吹塑机吹塑系统反复吹塑改造装置仅仅是一个具体实施例而已。

46.如图1所示,本发明实施例提供的吹塑机吹塑系统反复吹塑改造装置中循环时间继电器6与第三ka中间继电器5连接,第三ka中间继电器5与第二ka中间继电器4连接,第二

ka中间继电器4与第一ka中间继电器3连接。

47.第二ka中间继电器4通过电磁阀a1连接,电磁阀a1与电磁阀b 2连接,电磁阀b2与第一ka中间继电器3连接。

48.第一ka中间继电器3、第二ka中间继电器4、第三ka中间继电器5、循环时间继电器6分别与吹气控制电源7连接。

49.如图2所示,本发明实施例提供的吹塑机吹塑系统反复吹塑改造装置控制系统包括:

50.图像采集模块8,与中央控制模块12连接,用于利用摄像设备采集吹塑机吹塑系统反复吹塑改造过程图像;

51.数据采集模块9,与中央控制模块12连接,用于进行吹塑机吹塑系统反复吹塑改造过程数据的采集;

52.参数设置模块10,与中央控制模块12连接,用于设置吹气、降温、排气以及其他过程的时间参数、降温的温度数据以及其他参数;

53.图像处理模块11,与中央控制模块12连接,用于对采集的吹塑过程图像进行预处理;

54.中央控制模块12,与图像采集模块8、数据采集模块9、参数设置模块10、图像处理模块11、分析模块13、吹排气控制模块14、中断模块15以及显示模块16连接,用于基于采集的温度数据、压力数据与预设的各个参数对比,判断是否达到预设数值;并基于判断结果下发控制指令;

55.分析模块13,与中央控制模块12连接,用于基于预处理后的图像判断吹塑过程是否存在异常情况;

56.吹排气控制模块14,与中央控制模块12连接,用于基于中央控制模块下发的控制指令进行吹气、排气过程的控制;

57.中断模块15,与中央控制模块12连接,用于当吹塑过程存在异常情况时立即中断;

58.显示模块16,与中央控制模块12连接,用于对采集的相关参数以及图像数据利用显示器进行显示。

59.如图3所示,本发明实施例提供的数据采集模块8包括:

60.温度数据采集单元81,用于利用温度传感器进行水桶温度数据的采集;

61.压力数据采集单元82,用于利用压力传感器进行压力数据的采集;

62.时间数据采集单元83,用于采集各个预设过程的持续时间数据。

63.如图4所示,本发明实施例提供的图像处理模块对采集的吹塑过程图像进行预处理包括:

64.s101,获取采集的吹塑过程的图像,对获取的图像数据进行滤波处理,得到去噪后的图像;

65.s102,确定吹塑过程的图像对应的色彩通道的在吹塑环境的大气光参数,并确定定各个色彩通道的色彩差值;

66.s103,根据确定的色彩差值、大气光参数对去噪后的图像进行除雾处理;得到预处理后的吹塑过程图像。

67.如图5所示,本发明实施例提供的中央控制模块基于采集的温度数据、压力数据、

时间数据与预设的各个参数对比,判断是否达到预设数值并基于判断结果下发控制指令包括:

68.s201,获取采集的水桶温度数据、压力数据以及预设的温度参数;判断采集的水桶温度数据与预设的温度参数的差值;

69.s202,基于所述温度差值进行模糊pid控制计算并进行降温过程的划分;计算各个降温阶段即排气、吹气过程的降温目标;

70.s203,基于所述降温目标确定与预设的时间参数结合对应的压力数据确定对应的气体流量;

71.s204,基于确定的气体流量以及时间参数生成对应的控制质量,并下发至吹排气控制模块。

72.本发明的工作原理为:通过电磁阀a1、电磁阀b 2、第一ka中间继电器3、第二ka中间继电器4、第三ka中间继电器5、循环时间继电器6、吹气控制电源7实现吹气,成型降温,排气,吹气,排气降温,吹气,成型降温,排气的多段式过程。由于多段式吹气,最终成型后桶身温度低于一次性吹塑的桶身温度,以避免出现桶身由于粘连模具导致的变形和破碎问题。

73.在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

74.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。