1.本发明涉及降低烧结固体燃耗技术领域,尤其涉及一种利用控制燃料粒度降低烧结固体燃耗的方法。

背景技术:

2.钢铁工业是众多制造业中耗能较高的行业,而炼铁烧结工序又是钢铁生产中耗能较高的工序,降低烧结的固体燃耗是降低炼铁工序能耗的有效手段之一,也是降低炼铁工序二氧化碳排放的主要途径之一。因此,合理控制燃料粒度、使用质量优良的燃料等一系列手段来降低烧结固体燃耗成为了炼铁烧结工作者的主要任务之一。

技术实现要素:

3.本发明的目的是一种利用控制燃料粒度降低烧结固体燃耗的方法,通过合理控制烧结所使用燃料的粒度组成与所使用铁矿粉的粒度组成相一致,在保证烧结矿质量指标合格的前提下,实现降低烧结固体燃耗的目的,在减少化石能源消耗的同时降低二氧化碳的排放,经济效益和社会效益明显。

4.为解决上述技术问题,本发明采用如下技术方案:

5.一种利用控制燃料粒度降低烧结固体燃耗的方法,在铁矿粉小于0.5mm所占比例为30-50%的条件下,将烧结燃料粒度组成按照如下百分含量配置:7-5mm 所占比例5-25%,5-3mm所占比例0-15%,3-1mm所占比例20-70%,1-0.5mm所占比例10-40%,小于0.5mm所占比例5-30%;

6.按照如下质量百分含量原料配料:铁矿粉a20%~50%、铁矿粉b20%~50%、铁矿粉c10%~30%、石灰石4.0%~8.0%、白云石3.0%~6.0%、生石灰1.0%~3.5%、蛇纹石1.0%~3.0%、烧结燃料2.0%~7.0%、返矿8.0%~13.0%(成品烧结矿中小于5mm部分);将所述原料加水混合后造粒得到混合料;将所述混合料烧结得到烧结矿。

7.进一步的,所述铁精矿a包括如下质量百分含量的成分:tfe 60.50~ 68.50%、feo 25.00~31.50%、cao 1.25~3.50%、sio20.85~2.65%、mgo 0.65~ 1.35%、f 0.08~0.45%、p 0.025~0.095%、s 0.50~1.05%。

8.进一步的,所述铁矿粉b包括如下质量百分含量的成分:tfe 55.20~ 62.50%、feo 0.20~0.80%、cao 0~0.80%、sio23.50~6.30%、mgo 0.03~0.25%、 f 0.02~0.15%、p 0~0.10%、s 0.01~0.08%。

9.进一步的,所述铁矿粉c包括如下质量百分含量的成分:tfe 55.30~ 63.50%、feo 0.30~1.20%、cao 0~0.70%、sio23.80~5.50%、mgo 0.05~0.25%、 f 0~0.20%、p 0.02~0.15%、s 0.005~0.085%。

10.进一步的,所述烧结矿的碱度为1.95~2.05,所述烧结矿中mgo的质量百分含量为2.1%~2.4%。

11.进一步的,造粒的时间为2~5min;混合料中的水分的质量百分含量为7%~9%;

烧结的点火时间为1~3min,点火负压为3000~6000pa;烧结的过程伴随抽风处理,所述抽风的负压为9000~12000pa。

12.与现有技术相比,本发明的有益技术效果:

13.本发明通过控制烧结燃料粒度组成与烧结铁矿粉粒度组成相匹配,在保证烧结矿质量指标满足高炉冶炼的条件下,既能够降低烧结燃料固体燃耗1-2kg/t 烧结矿,也能够减少二氧化碳排放。

具体实施方式

14.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

15.本发明利用控制燃料粒度降低烧结固体燃耗的方法的具体流程如下:

16.步骤s1:按照如下质量百分含量原料配料:

17.按照如下质量百分含量原料配料:铁矿粉a20%~50%、铁矿粉b20%~50%、铁矿粉c10%~30%、石灰石4.0%~8.0%、白云石3.0%~6.0%、生石灰1.0%~3.5%、蛇纹石1.0%~3.0%、烧结燃料2.0%~7.0%、返矿8.0%~13.0%(成品烧结矿中小于5mm部分);铁矿粉a、铁矿粉b和铁矿粉c小于0.5mm所占比例控制为30-50%的条件下,烧结燃料粒度组成控制为:7-5mm所占比例5-25%,5-3mm所占比例 0-15%,3-1mm所占比例20-70%,1-0.5mm所占比例10-40%,小于0.5mm所占比例5-30%。

18.步骤s2:将原料加水混合后造粒得到混合料。

19.具体地,先将步骤s1中的原料加水进行一次混料,混匀后,在将得到的混合料造粒,造粒的时间为2~5min。该造粒的过程可以在造粒机中进行。当然本技术并不以此为限,也可以在其它适合的设备中进行。

20.步骤s3:将混合料烧结得到烧结矿。

21.其中,混合料中的水分的质量百分含量为7%~9%。烧结的点火时间为1~3min,点火负压为8000~12000pa。烧结的过程伴随抽风处理,抽风的负压为 9000~15000pa。

22.该烧结的过程可以在烧结机上进行,当然本技术并不以此为限,也可以采用其它适合的设备。该烧结的过程具体可以按下述方式进行:

23.将混合料通过布料器均匀的布道烧结机台车上,使料层形成一定厚度,经烧结机头点火器进行点火,点火燃料为焦炉煤气,点火时间为1~3min,同时烧结机底部开始抽风,在炉蓖下形成一定负压,点火负压为8000~12000pa,点火后空气从上向下通过烧结料层被抽走,烧结烟气经过脱硫工序后排入大气,烧结抽风负压为9000~15000pa,点火后料层表面着火的燃烧带随着上部燃料燃烧完毕,而逐步向下部料层移动。当燃烧带到达炉蓖后,烧结过程即终结,得到烧结矿。本发明的烧结矿的碱度为1.95~2.05,烧结矿中mgo的质量百分含量为 2.1%~2.4%。

24.下面以具体实施例对本发明的方法做进一步说明。

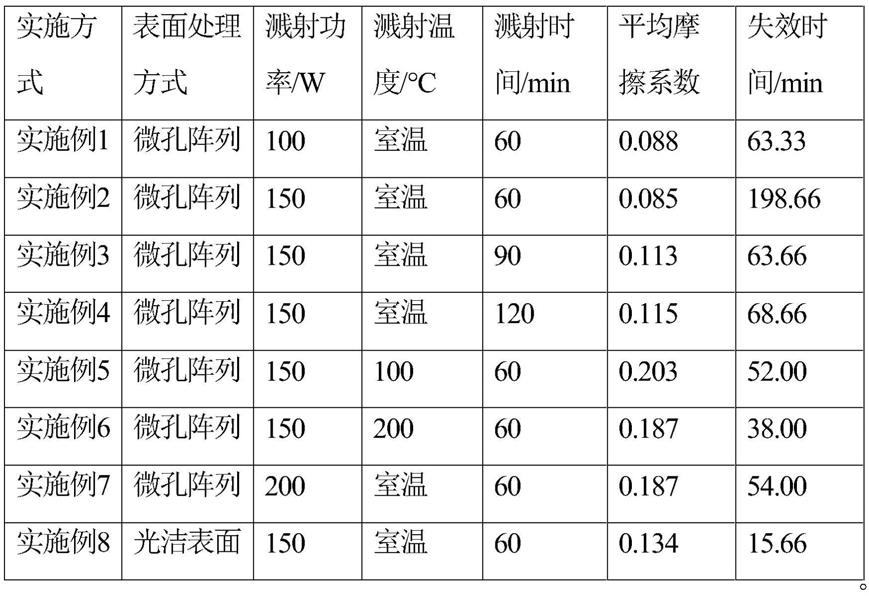

25.下述实施例中采用的各原料的具体成分如表1所示。

26.表1所用原料的化学成分(wt%)

[0027][0028]

注:原料化学成分中其它可能存在微量元素未检测,因此相加并非100%。

[0029]

实施例1

[0030]

按照表2所示的原料及配比配料。将原料在一次混料中进行混匀,然后在二次混料机中进行造粒,造粒时间3min,混合料中水分的质量百分含量控制为 7.5%。经造粒后的混合料通过布料器均匀的布道烧结机台车上,料层厚度为 700mm,经烧结机头点火器进行点火,点火燃料为焦炉煤气,点火时间为1.5min,同时烧结机底部开始抽风,在炉蓖下形成一定负压,点火负压为11000pa,点火后空气从上向下通过烧结料层被抽走,烧结烟气经过脱硫工序后排入大气,烧结抽风负压为13000pa,点火后料层表面着火的燃烧带随着上部燃料燃烧完毕,而逐步向下部料层移动。当燃烧带到达炉蓖后,烧结过程即终结,得到烧结矿。该烧结矿的化学成分及工艺指标如表3所示。

[0031]

实施例2

[0032]

按照表2所示的原料及配比配料。将原料在一次混料中进行混匀,然后在二次混料机中进行造粒,造粒时间4min,混合料中水分的质量百分含量控制为 7.8%。经造粒后的混合料通过布料器均匀的布道烧结机台车上,料层厚度为 700mm,经烧结机头点火器进行点火,点火燃料为焦炉煤气,点火时间为2.0min,同时烧结机底部开始抽风,在炉蓖下形成一定负压,点火负压为11000pa,点火后空气从上向下通过烧结料层被抽走,烧结烟气经过脱硫工序后排入大气,烧结抽风负压为13000pa,点火后料层表面着火的燃烧带随着上部燃料燃烧完毕,而逐步向下部料层移动。当燃烧带到达炉蓖后,烧结过程即终结,得到烧结矿。

[0033]

实施例3

[0034]

按照表2所示的原料及配比配料。将原料在一次混料中进行混匀,然后在二次混料机中进行造粒,造粒时间3.5min,混合料中水分的质量百分含量控制为7.9%。经造粒后的混合料通过布料器均匀的布道烧结机台车上,料层厚度为 700mm,经烧结机头点火器进行点火,点火燃料为焦炉煤气,点火时间为1.5min,同时烧结机底部开始抽风,在炉蓖下形成一定负压,点火负压为11000pa,点火后空气从上向下通过烧结料层被抽走,烧结烟气经过脱硫工序后排入大气,烧结抽风负压为13000pa,点火后料层表面着火的燃烧带随着上部燃料燃烧完毕,而逐步向下部料层移动。当燃烧带到达炉蓖后,烧结过程即终结,得到烧结矿。

[0035]

该烧结矿的化学成分及工艺指标如表3所示。

[0036]

表2实施例的原料配比(wt%)

[0037][0038]

表3实施例的烧结矿的化学成分及工艺指标

[0039][0040]

由表3可以看出,与基准相比,通过将烧结燃料粒度1-3mm所占比例由30%增加到40%、50%和60%,对应的将1-0.5mm所占比例由30%减少至24%、18%和 12%,小于0.5mm所占比例由20%减少至16%、12%和8%,在烧结配料一致的情况下,烧结矿化学成分保持稳定,烧结矿转股强度保持65%以上,而烧结燃料固体燃烧由72.48kg/t降低至71.4kg/t、69.65和72.17kg/t,降低了1.08kg/t、 2.83kg/t和0.31kg/t

[0041]

综上所述,本发明的利用控制燃料粒度降低烧结固体燃耗的方法,通过将烧结燃料粒度控制在合理的范围内,在保证了烧结矿质量指标满足高炉冶炼要求的条件下,降低了烧结固体燃耗。

[0042]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。