1.本发明属于金属粉体制造领域,更具体地讲,涉及一种高纯超细球形钽粉的制造方法。

背景技术:

2.金属钽是可以在表面生成致密氧化膜且具有单向导电性的阀金属。由金属钽粉制成的钽电容器具有化学性能稳定、电阻率高、介电常数大、漏电流小、工作温度范围宽、可靠性高、抗震、自愈能力强和使用寿命长等优点。由于钽电容器有着诸多的优点,因此在航空、航天、通讯、计算机、手机等电子设备中得到广泛使用。钽电容具有容量高、体积小、自愈能力强、可靠性高等优点,被广泛应用于通讯、计算机、汽车电子、雷达、导弹、航空、航天、自动控制装置、电子测量仪器等高端技术领域。钽粉在电容器上的应用约占世界钽总消费量的60~70%。尤其是近年来,随着计算机和电子工业的迅速发展,对钽的需求量一直保持着稳定上升趋势。

3.钽粉的规模化生产已有70多年的历史,传统的制备钽粉的主要方法有真空碳热还原五氧化二钽、金属钠还原氟钽酸钾。前者制备的钽粉纯度较低,只能应用于冶金级的钽粉制造。后者也存在一些缺陷:由于还原反应强烈放热、温度高造成了钽平均粒度偏大,难以制备高比容量的钽粉,且反应生成大量的有害氟化物,对环境影响很大。

4.为提高钽电容器用金属钽粉的cv值(静电容量*电压/重量,ufv/g),生产钽粉的中间原料逐渐从氟钽酸钾转变为五氧化二钽。镁热还原五氧化二钽的反应:

5.5mg ta2o5=5mgo 2ta 800℃时 δh=-1022.573kj

6.反应强烈放热。δg=-850.310kj,反应速度非常快,难以得到5um以下的超细钽粉。且由于反应强烈放热、反应速度快,生成的团聚态的钽颗粒内部包含有未完全还原的钽氧化物,产物的氧含量较高。所以用金属镁还原五氧化二钽,理论上是可行的,但实际生产是无法获得高纯超细的金属钽粉。

7.德国的施塔克公司在固态镁还原五氧化二钽的技术基础上开发出气态镁还原五氧化二钽的方法。由于气态镁与五氧化二钽反应依然是强烈放热,所以通过控制进入反应釜的镁蒸气进入量来控制反应速度和反应放热量,生产效率较低。该方法在实际工业化制造中还存在以下两个问题:一是反应釜内壁上会粘附很多镁和生成物,无法清理,只能经常更换反应器,生产不能连续进行,生产效率低、成本较高;二是高温时气态的镁与固态的五氧化二钽只能在五氧化二钽的表面反应,气-固反应不完全,得到的钽粉中含有一定量的未彻底还原的钽的氧化物。

技术实现要素:

8.针对上述现有技术存在的问题,本发明提供了一种制造高纯超细球形钽粉的制造方法,用该方法制造的球形钽粉的粒径在100-200nm之间。

9.为了实现上述目的,本发明采用的技术方案是:使用高纯的氮化镁与高纯金属镁

粉体作为二元协同还原剂,辅助使用高纯超细的金属钽粉作为吸热、导热介质和位阻剂,分两步或三步烧结来完全还原高纯超细的五氧化二钽,之后用稀酸液溶解生成的氧化镁和多余未反应的金属镁/氮化镁,经过洗涤烘干获得高纯超细的金属钽粉。

10.ta2o5 mg3n2=2ta 5mgo 1.667n2(g)

[0011][0012][0013]

从以上热力学数据来看,800℃用氮化镁还原五氧化二钽的放热量 (-210.160kj)要远小于金属镁还原五氧化二钽的放热量(-1022.573kj)。δg 值(-499.306kj)也小于金属镁还原五氧化二钽的δg值(-850.310kj),所以反应速度也小于金属镁作还原剂还原五氧化二钽的反应。

[0014]

氮化镁作为协同还原剂,它同时能够提高和调整金属钽粉中的氮含量,因为高电压钽电容器需要的金属钽粉中较高的氮含量。

[0015]

由于氮化镁的市场价格高于金属镁,所以采取氮化镁 金属镁二元协同还原剂,金属镁的还原能力更强,可使得产品中氧含量更低。生成的氧化镁可以用稀的混酸很容易地除去。

[0016]

在第一步反应中,加入了部分的金属钽粉作为吸热和导热介质。另外加入的金属钽粉对金属镁粉与五氧化二钽的反应有位阻迟缓作用。

[0017]

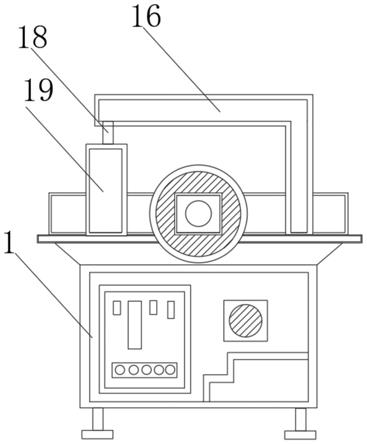

三步还原法具体步骤为:

[0018]

(1)以高纯(>99.99%)五氧化二钽粉体,微米级高纯(>99.99%)氮化镁和金属镁粉为反应物,并加微米级的高纯(>99.99%)钽粉作为吸热和导热介质,五氧化二钽∶钽粉∶氮化镁∶镁粉的摩尔比是1∶0.1-0.8∶1/6-10/9∶0-5/4。氮化镁与五氧化二钽的反应放热量小,第一步反应镁粉的加入量少或不加时,反应的总放热量小。镁与钽不形成合金相,同时加入的钽粉大大提高物料的热传导速率。

[0019]

(2)使用旋转的回转窑,让镁热还原反应的热量及时传导给金属炉膛。金属炉膛是310s不锈钢材质,表面贴合高纯钽板。物料混合研磨后,装入动态烧结的回转窑,抽真空,充高纯(>99.999%)氩气,反复置换三次后在真空条件下将回转窑炉膛完全密封或在惰性气体保护下,缓慢升温,回转窑连续转动让物料旋转。第一步烧结的高温500-600℃,保温2-10小时。冷却至室温后,真空吸出所有物料。

[0020]

(3)第二步不加五氧化二钽,但氮化镁、镁粉的第二步加入量还是以第一步加的五氧化二钽的量为基准,五氧化二钽∶氮化镁∶镁粉的摩尔比是1∶0-5/6∶ 0-5/2,与上述第一步已初步反应的物料一起干法研磨,然后装入动态烧结的回转窑,抽真空,充高纯(>99.999%)氩气,反复置换三次后在真空条件下将回转窑炉膛完全密封或在惰性气体保护下缓慢升温,回转窑连续转动让物料旋转。最高温度650-700℃,保温2-10小时。冷却至室温

后,真空吸出所有物料。

[0021]

(4)第三步不加五氧化二钽,但氮化镁、镁粉的第三步加入量还是以第一步加的五氧化二钽的量为基准,五氧化二钽∶氮化镁∶镁粉的摩尔比是1∶0-5/6∶ 0-10/3。三次加入的高纯氮化镁和高纯镁粉的总量是将五氧化二钽完全还原反应所需化学计量的1.1-1.5倍,还原剂过量10-50%。加入的氮化镁与镁粉与上述步骤(2)已部分反应的物料一起干法研磨,装入动态烧结的回转窑,抽真空,充高纯(>99.999%)氩气,反复置换三次后在真空条件下将回转窑炉膛完全密封或在惰性气体保护下缓慢升温,回转窑连续转动让物料旋转。最高温度 850-900℃,保温2-10小时。冷却至室温后,真空吸出所有物料,干法研磨。

[0022]

(5)上述(4)已研磨的粉体缓慢加入到稀酸液中,加热、连续搅拌反应,酸液过量,再浸泡静置,使得生成的mgo和过量未反应的金属镁和氮化镁完全溶解。

[0023]

(6)离心干燥,用高纯水清洗三次。真空干燥,得到高纯超细的球形钽粉。两步还原法具体步骤为:

[0024]

(1)以高纯(>99.99%)五氧化二钽粉体,微米级高纯(>99.99%)氮化镁和金属镁粉为反应物,并加微米级的高纯(>99.99%)钽粉作为吸热和导热介质,五氧化二钽∶钽粉∶氮化镁∶镁粉的摩尔比是1∶0-0.8∶1/3-10/9∶0-5/4。氮化镁与五氧化二钽的反应放热量小,第一步反应镁粉的加入量少或不加时,反应的总放热量小。镁与钽不形成合金相,同时加入的钽粉大大提高物料的热传导速率。第一步还原反应,不加镁粉时可以不加钽粉,因为只有氮化镁与五氧化二钽反应,放热量小,反应速度慢,可以不需要钽粉来吸热和热传导。

[0025]

(2)使用旋转的回转窑,让镁热还原反应的热量及时传导给金属炉膛。金属炉膛是310s不锈钢材质,表面贴合高纯钽板。物料混合研磨后,装入动态烧结的回转窑,抽真空,充高纯(>99.999%)氩气,反复置换三次后在真空条件下将回转窑炉膛完全密封或在惰性气体保护下缓慢升温,回转窑连续转动让物料旋转。第一步烧结600-700℃,保温2-10小时。冷却至室温后,真空吸出所有物料。

[0026]

(3)第二步不加五氧化二钽,但氮化镁、镁粉的第二步加入量还是以第一步加的五氧化二钽的量为基准,五氧化二钽∶氮化镁∶镁粉的摩尔比是1∶1/3-5/6∶ 5/4-5/2。两步加入的高纯氮化镁和高纯镁粉的总量是将五氧化二钽完全还原反应所需化学计量的1.1-1.5倍,还原剂过量10-50%。加入的氮化镁与镁粉与上述步骤(2)已部分反应的物料一起干法研磨,装入动态烧结的回转窑,抽真空,充高纯(>99.999%)氩气,反复置换三次后在真空条件下将回转窑炉膛完全密封或在惰性气体保护下缓慢升温,回转窑连续转动让物料旋转。烧结温度 850-900℃,保温2-10小时。冷却至室温后,真空吸出所有物料,干法研磨。

[0027]

(4)上述(3)已研磨的粉体缓慢加入到稀酸液中,加热、连续搅拌反应,酸液过量,再浸泡静置,使得生成的mgo和过量未反应的金属镁和氮化镁完全溶解。

[0028]

(5)离心干燥,用高纯水清洗三次。真空干燥,得到高纯超细的球形钽粉。

[0029]

以下详细说明了根据本发明的一种高纯超细球形钽粉的制备方法的一些具体实施例,以便于更加充分地说明本发明的一些和其他特征与优势。应该理解,这些实施例仅为示例性的,并且本发明的范围不受限于此。

[0030]

实施例1

[0031]

取10kg纯度为99.995%的纳米级五氧化二钽粉体,加微米级(d50=5.5um) 的高纯氮化镁粉2.54kg,加高纯(>99.99%)超细的(d50=1.5um)钽粉0.409kg,使用外包聚氨

酯的研磨球、内涂聚氨酯的振动球磨机混合研磨30分钟。吸出粉料后,装入回转窑的炉膛内。回转窑炉膛为310s不锈钢、内贴合高纯的钽板。抽真空、充高纯(>99.999%)氩气,反复置换三次后抽真空的条件下将回转窑炉膛完全密封。缓慢升温,升温速率2℃/分钟,回转窑连续转动让物料旋转,转速为5转/分钟。升温至500℃,保温10小时。冷却至室温后,真空吸出所有物料,再加入高纯镁粉0.917kg干法研磨10分钟,吸出所有的粉料,装入回转窑的炉膛内。抽真空、充高纯(>99.999%)氩气,反复置换三次后抽真空的条件下将回转窑炉膛完全密封。缓慢升温,升温速率2℃/分钟,回转窑连续转动让物料旋转,转速为5转/分钟。最高温度650℃,保温8小时。冷却至室温后,真空吸出所有物料,再加入高纯镁粉1.375kg干法研磨10分钟,吸出所有的粉料,装入回转窑的炉膛内。抽真空、充高纯(>99.999%)氩气,反复置换三次后抽真空的条件下将回转窑炉膛完全密封。缓慢升温,升温速率2℃/分钟,回转窑连续转动让物料旋转,转速为5转/分钟。最高温度850℃,保温3小时。冷却至室温后,真空吸出所有物料,干法研磨10分钟,将粉体缓慢加入到稀盐酸 稀硝酸混酸液中,加热至70℃连续搅拌反应2小时,总酸液过量30%,再浸泡8小时,使得生成的mgo和过量未反应的金属镁完全溶解。离心干燥,用 14兆的高纯水清洗三次。真空85℃干燥10小时,得到高纯超细的球形钽粉。 xrd检测为钽单一纯相,扫描电镜观测球形钽颗粒的粒径在110nm左右。icp 检测,所制备的钽粉纯度>99.99%。

[0032]

实施例2

[0033]

取10kg纯度为99.995%的纳米级五氧化二钽粉体,加微米级(d50=2.5um) 的高纯氮化镁粉1.27kg,加高纯(>99.99%)超细钽粉1.227kg,加微米级 (d50=3.5um)的高纯镁粉0.344kg,使用外包聚氨酯的研磨球、内涂聚氨酯的振动球磨机混合研磨20分钟。吸出粉料后,装入回转窑的炉膛内。回转窑炉膛为310s不锈钢、内贴合高纯的钽板。抽真空、充高纯(>99.999%)氩气,反复置换三次后在氩气气体保护下缓慢升温,升温速率2℃/分钟,回转窑连续转动让物料旋转,转速为4转/分钟。升温至550℃,保温5小时。冷却至室温后,真空吸出所有物料,再加高纯氮化镁粉1.904kg,加入高纯镁粉0.458kg干法研磨10分钟,吸出所有的粉料,装入回转窑的炉膛内。抽真空、充高纯(>99.999%) 氩气,反复置换三次后在氩气气体保护下缓慢升温,升温速率2℃/分钟,回转窑连续转动让物料旋转,转速为4转/分钟。最高温度700℃,保温3小时。冷却至室温后,真空吸出所有物料,再加入高纯镁粉0.458kg干法研磨10分钟,吸出所有的粉料,装入回转窑的炉膛内。抽真空、充高纯(>99.999%)氩气,反复置换三次后在氩气气体保护下缓慢升温,升温速率2℃/分钟,回转窑连续转动让物料旋转,转速为4转/分钟。最高温度900℃,保温2小时。冷却至室温后,真空吸出所有物料,干法研磨10分钟,将粉体缓慢加入到15%稀硝酸液中,加热至70℃连续搅拌反应4小时,总酸液过量25%,再浸泡10小时,使得生成的mgo和过量未反应的金属镁完全溶解。离心干燥,用14兆的高纯水清洗三次。真空85℃干燥10小时,得到高纯超细的球形钽粉。xrd检测为钽单一纯相,扫描电镜观测球形钽颗粒的粒径在120nm左右。icp检测,所制备的钽粉纯度>99.99%。

[0034]

实施例3

[0035]

取10kg纯度为99.995%的纳米级五氧化二钽粉体,加微米级高纯氮化镁0.635kg,加微米级(d50=13.5um)的高纯镁粉0.688kg,加高纯(>99.99%) 超细钽粉2.045kg,使用外包聚氨酯的研磨球、内涂聚氨酯的振动球磨机混合研磨15分钟。吸出粉料后,装入回转窑

的炉膛内。回转窑炉膛为310s不锈钢、内贴合高纯的钽板。抽真空、充高纯(>99.999%)氩气,反复置换三次后在氩气气体保护下缓慢升温,升温速率2℃/分钟,回转窑连续转动让物料旋转,转速为5转/分钟。升温至600℃,保温4小时。冷却至室温后,真空吸出所有物料,再加微米级高纯氮化镁1.27kg,加入高纯镁粉0.688kg,干法研磨15分钟,吸出粉料后,装入回转窑的炉膛内。抽真空、充高纯(>99.999%)氩气,反复置换三次后在氩气气体保护下缓慢升温,升温速率2℃/分钟,回转窑连续转动让物料旋转,转速为5转/分钟,最高温度700℃,保温3小时。冷却至室温后,真空吸出所有物料,再加入高纯镁粉0.275kg,干法研磨15分钟,吸出粉料后,装入回转窑的炉膛内。抽真空、充高纯(>99.999%)氩气,反复置换三次后抽真空的条件下将回转窑炉膛完全密封,缓慢升温,升温速率2℃/分钟,回转窑连续转动让物料旋转,转速为5转/分钟。最高温度900℃,保温2小时。冷却至室温后,真空吸出所有物料,干法研磨15分钟,将粉体缓慢加入到15%稀盐酸液中,加热至75℃连续搅拌反应3小时,总酸液过量20%,再浸泡6小时,使得生成的mgo和过量未反应的金属镁完全溶解。离心干燥,用14兆的高纯水清洗三次。真空85℃干燥10小时,得到高纯超细的球形钽粉。xrd检测为钽单一纯相,扫描电镜观测球形钽颗粒的粒径在150nm左右。icp检测,所制备的钽粉纯度>99.99%。

[0036]

实施例4

[0037]

取10kg纯度为99.995%的纳米级五氧化二钽粉体,加微米级高纯氮化镁 0.381kg,加微米级(d50=3.5um)的高纯镁粉0.458kg,加高纯(>99.99%)超细钽粉3.272kg,使用外包聚氨酯的研磨球、内涂聚氨酯的振动球磨机混合研磨 12分钟。吸出粉料后,装入回转窑的炉膛内。回转窑炉膛为310s不锈钢、内贴合高纯的钽板。抽真空、充高纯(>99.999%)氩气,反复置换三次后抽真空的条件下将回转窑炉膛完全密封。缓慢升温,升温速率1℃/分钟,回转窑连续转动让物料旋转,转速为6转/分钟。升温至500℃,保温6小时。冷却至室温后,真空吸出所有物料,加入高纯镁粉1.375g,干法研磨12分钟,吸出所有的粉料后,装入回转窑的炉膛内。抽真空、充高纯(>99.999%)氩气,反复置换三次后抽真空的条件下将回转窑炉膛完全密封。缓慢升温,升温速率1℃/分钟,回转窑连续转动让物料旋转,转速为6转/分钟,最高温度650℃,保温5小时。冷却至室温后,真空吸出所有物料,再加入高纯镁粉1.375kg,干法研磨12分钟,吸出所有的粉料后,装入回转窑的炉膛内。抽真空、充高纯(>99.999%) 氩气,反复置换三次后抽真空的条件下将回转窑炉膛完全密封。缓慢升温,升温速率1℃/分钟,回转窑连续转动让物料旋转,转速为6转/分钟,最高温度 850℃,保温4小时。冷却至室温后,真空吸出所有物料,干法研磨12分钟,将粉体缓慢加入到10%稀盐酸 15%稀硝酸混酸液中,加热至75℃连续搅拌反应 3小时,总酸液过量15%,再浸泡4小时,使得生成的mgo和过量未反应的金属镁完全溶解。离心干燥,用14兆的高纯水清洗三次。真空85℃干燥10小时,得到高纯超细的球形钽粉。xrd检测为钽单一纯相,扫描电镜观测球形钽颗粒的粒径在200nm左右。icp检测,所制备的钽粉纯度>99.99%。

[0038]

实施例5

[0039]

取10kg纯度为99.995%的纳米级五氧化二钽粉体,加微米级 (d50=5.5um)的高纯氮化镁粉2.54kg,加高纯镁粉0.688kg,加高纯(>99.99%) 超细的(d50=1.5um)钽粉0.409kg,使用外包聚氨酯的研磨球、内涂聚氨酯的振动球磨机混合研磨30分钟。吸出粉料后,装入回转窑的炉膛内。回转窑炉膛为 310s不锈钢、内贴合高纯的钽板。抽真空、充高纯

(>99.999%)氩气,反复置换三次后抽真空的条件下将回转窑炉膛完全密封。缓慢升温,升温速率1℃/分钟,回转窑连续转动让物料旋转,转速为7转/分钟。升温至600℃,保温10小时。冷却至室温后,真空吸出所有物料,再加入高纯氮化镁粉0.761kg,加高纯镁粉0.688kg干法研磨10分钟,吸出所有的粉料,装入回转窑的炉膛内。抽真空、充高纯(>99.999%)氩气,反复置换三次后抽真空的条件下将回转窑炉膛完全密封。缓慢升温,升温速率1℃/分钟,回转窑连续转动让物料旋转,转速为7转/分钟。最高温度850℃,保温8小时。冷却至室温后,真空吸出所有物料,干法研磨10分钟,将粉体缓慢加入到15%稀盐酸 10%稀硝酸混酸液中,加热至70℃连续搅拌反应2小时,总酸液过量30%,再浸泡8小时,使得生成的mgo和过量未反应的金属镁完全溶解。离心干燥,用14兆的高纯水清洗三次。真空85℃干燥10小时,得到高纯超细的球形钽粉。xrd检测为钽单一纯相,扫描电镜观测球形钽颗粒的粒径在150nm左右。icp检测,所制备的钽粉纯度>99.99%。

[0040]

实施例6

[0041]

取10kg纯度为99.995%的纳米级五氧化二钽粉体,加微米级 (d50=5.5um)的高纯氮化镁粉2.54kg,使用外包聚氨酯的研磨球、内涂聚氨酯的振动球磨机混合研磨20分钟。吸出粉料后,装入回转窑的炉膛内。回转窑炉膛为310s不锈钢、内贴合高纯的钽板。抽真空、充高纯(>99.999%)氩气,反复置换三次后抽真空的条件下将回转窑炉膛完全密封。缓慢升温,升温速率2℃/ 分钟,回转窑连续转动让物料旋转,转速为4转/分钟。升温至650℃,保温5 小时。冷却至室温后,真空吸出所有物料,再加高纯氮化镁粉1.904kg,加入高纯镁粉0.688kg干法研磨15分钟,吸出所有的粉料,装入回转窑的炉膛内。抽真空、充高纯(>99.999%)氩气,反复置换三次后抽真空的条件下将回转窑炉膛完全密封。缓慢升温,升温速率2℃/分钟,回转窑连续转动让物料旋转,转速为8转/分钟。最高温度900℃,保温3小时。冷却至室温后,真空吸出所有物料,干法研磨15分钟,将粉体缓慢加入到15%稀盐酸 15%稀硝酸混酸液中,加热至80℃连续搅拌反应4小时,总酸液过量25%,再浸泡10小时,使得生成的mgo和过量未反应的金属镁完全溶解。离心干燥,用14兆的高纯水清洗三次。真空85℃干燥10小时,得到高纯超细的球形钽粉。xrd检测为钽单一纯相,扫描电镜观测球形钽颗粒的粒径在130nm左右。icp检测,所制备的钽粉纯度>99.99%。

[0042]

实施例7

[0043]

取10kg纯度为99.995%的纳米级五氧化二钽粉体,加微米级高纯氮化镁1.27kg,加微米级(d50=3.5um)的高纯镁粉0.688kg,加高纯(>99.99%)超细钽粉1.227kg,使用外包聚氨酯的研磨球、内涂聚氨酯的振动球磨机混合研磨 15分钟。吸出粉料后,装入回转窑的炉膛内。回转窑炉膛为310s不锈钢、内贴合高纯的钽板。抽真空、充高纯(>99.999%)氩气,反复置换三次后抽真空的条件下将回转窑炉膛完全密封。缓慢升温,升温速率1℃/分钟,回转窑连续转动让物料旋转,转速为7转/分钟。升温至700℃,保温2小时。冷却至室温后,真空吸出所有物料,再加微米级高纯氮化镁1.27kg,加入高纯镁粉1.375kg,干法研磨15分钟,吸出粉料后,装入回转窑的炉膛内。抽真空、充高纯(>99.999%) 氩气,反复置换三次后抽真空的条件下将回转窑炉膛完全密封。缓慢升温,升温速率1℃/分钟,回转窑连续转动让物料旋转,转速为7转/分钟,最高温度 900℃,保温2小时。冷却至室温后,真空吸出所有物料,干法研磨15分钟,将粉体缓慢加入到稀盐酸 稀硝酸混酸液中,加热至75℃连续搅拌反应3小时,总酸液过量20%,再浸泡6小时,使得生成的mgo和过量未反应的金属镁完全

溶解。离心干燥,用14兆的高纯水清洗三次。真空85℃干燥10小时,得到高纯超细的球形钽粉。xrd检测为钽单一纯相,扫描电镜观测球形钽颗粒的粒径在190nm左右。icp检测,所制备的钽粉纯度>99.99%。

[0044]

实施例8

[0045]

取10kg纯度为99.995%的纳米级五氧化二钽粉体,加微米级高纯氮化镁 0.761kg,加微米级(d50=3.5um)的高纯镁粉1.375kg,加高纯(>99.99%)超细钽粉3.272kg,使用外包聚氨酯的研磨球、内涂聚氨酯的振动球磨机混合研磨 12分钟。吸出粉料后,装入回转窑的炉膛内。回转窑炉膛为310s不锈钢、内贴合高纯的钽板。抽真空、充高纯(>99.999%)氩气,反复置换三次后抽真空的条件下将回转窑炉膛完全密封。缓慢升温,升温速率1℃/分钟,回转窑连续转动让物料旋转,转速为7转/分钟。升温至600℃,保温5小时。冷却至室温后,真空吸出所有物料,加入高纯氮化镁0.761kg,加高纯镁粉0.917g,干法研磨12 分钟,吸出所有的粉料后,装入回转窑的炉膛内。抽真空、充高纯(>99.999%) 氩气,反复置换三次后抽真空的条件下将回转窑炉膛完全密封。缓慢升温,升温速率1℃/分钟,回转窑连续转动让物料旋转,转速为7转/分钟,最高温度 900℃,保温2小时。冷却至室温后,真空吸出所有物料,干法研磨12分钟,将粉体缓慢加入到稀盐酸 稀硝酸混酸液中,加热至75℃连续搅拌反应3小时,总酸液过量15%,再浸泡4小时,使得生成的mgo和过量未反应的金属镁完全溶解。离心干燥,用14兆的高纯水清洗三次。真空85℃干燥10小时,得到高纯超细的球形钽粉。xrd检测为钽单一纯相,扫描电镜观测球形钽颗粒的粒径在180nm左右。icp检测,所制备的钽粉纯度>99.99%。

[0046]

第一次配料时,如果只加氮化镁还原剂,而没有加金属镁粉还原剂,则可以不加金属钽粉。第一次配料时加入了一定量的金属镁粉,则需要加入部分钽粉来促进反应热的传导,否则镁热反应发生时很容易出现热失控,将导致钽颗粒的异常长大和熔化连接、形成杂质包晶等现象。为了验证在第一次配料时加入的部分钽粉的重要作用,做如下与实施例8相比较的对照实施例1.

[0047]

对照实施例1

[0048]

取10kg纯度为99.995%的纳米级五氧化二钽粉体,加微米级高纯氮化镁 0.761kg,加微米级(d50=3.5um)的高纯镁粉1.375kg,不加高纯超细钽粉。使用外包聚氨酯的研磨球、内涂聚氨酯的振动球磨机混合研磨12分钟。吸出粉料后,装入回转窑的炉膛内。回转窑炉膛为310s不锈钢、内贴合高纯的钽板。抽真空、充高纯(>99.999%)氩气,反复置换三次后抽真空的条件下将回转窑炉膛完全密封。回转窑连续转动让物料旋转,转速为7转/分钟。缓慢升温,升温速率1℃/分钟,当炉温升温达到553℃时炉膛内就发生了剧烈的镁热还原反应,窑炉炉膛外壁测温热电偶显示在极短的时间内温度飙升到890℃。反应强烈放热又促使反应加快进行,从而放出更多的热量,极短的时间内放出大量的热量使得物料和炉膛温度急剧升高。紧急关闭加热电源,快速旋转炉罐,慢慢冷却至室温后,打开炉盖,发现粉料有很多粘接在炉膛内壁上,另一些已严重团聚结块。倒出结块的物料,用重锤砸碎后,再用振动球磨机(φ15 φ5氧化锆研磨球)干法振动研磨2小时后,过200目筛网,通过率只有55wt%,剩下的45wt%不能通过200目筛网的是特别坚硬的黑色结块物。这是五氧化钽被镁不完全还原产物,仍然是钽的氧化物。扫描电镜观察发现颗粒完全熔化形成团聚体,无法获得高纯超细的金属钽粉。与实施例8的实验现象和实验结果完全不同。

[0049]

实施例8中第一次配料加入的高纯(>99.99%)超细的微米级钽粉3.272kg。五氧化二钽是氧化物,不导热。而金属钽粉导热性非常好,它起到吸热、热传导散热的关键作用,保证缓慢升温时发生的镁热反应放出的热量能及时被传导给旋转的金属炉膛来吸收,使得反应体系的温度在可控范围内。另外加入的金属钽粉对金属镁粉与五氧化二钽的反应有位阻迟缓作用。

[0050]

配料时加入的部分氮化镁,就是因为氮化镁与五氧化二钽发生还原反应时放热量较小、反应速度较慢,以此来控制反应的总放热量和反应速度,获得超细的金属钽粉体。为了验证在第一次配料时加入的部分氮化镁的重要作用,做如下与实施例7相对照的对照实施例2。

[0051]

对照实施例2

[0052]

取10kg纯度为99.995%的纳米级五氧化二钽粉体,不加高纯氮化镁粉,加微米级(d50=3.5um)的高纯镁粉0.688kg,加高纯(>99.99%)超细钽粉1.227kg,使用外包聚氨酯的研磨球、内涂聚氨酯的振动球磨机混合研磨15分钟。吸出粉料后,装入回转窑的炉膛内。回转窑炉膛为310s不锈钢、内贴合高纯的钽板。抽真空、充高纯(>99.999%)氩气,反复置换三次后抽真空的条件下将回转窑炉膛完全密封。缓慢升温,升温速率1℃/分钟,回转窑连续转动让物料旋转,转速为7转/分钟。缓慢升温,升温速率1℃/分钟。当升温至512℃时,炉膛内就发生了剧烈的镁热还原反应,窑炉炉膛外壁测温热电偶显示在极短的时间内温度飙升到910℃。反应强烈放热又促使反应加快进行,从而放出更多的热量,极短的时间内放出大量的热量使得物料和炉膛温度急剧升高。紧急关闭加热电源,快速旋转炉罐,慢慢冷却至室温后,打开炉盖,发现粉料有很多粘接在炉膛内壁上,另一些已严重团聚结块。倒出结块的物料,用重锤砸碎后,再用振动球磨机(φ15 φ5氧化锆研磨球)干法振动研磨2小时后,过200目筛网,通过率只有42wt%,剩下的58wt%不能通过200目筛网的是特别坚硬的黑色结块物。这是五氧化钽被镁不完全还原产物,仍然是钽的氧化物。过筛粉,做扫描电镜观察发现是微米级的团聚体,其中有熔化物和未反应物。无法获得高纯超细的金属钽粉。

[0053]

实施例7加入了部分的氮化镁还原剂,它与五氧化二钽发生还原反应,放热量较小、反应速度较慢。还原剂氮化镁和金属镁粉体的协同作用,使得反应在可控范围内,从而获得了高纯超细的金属钽粉。而对照实施例2没有加氮化镁,只有金属镁还原剂,同时金属钽粉的加入量较小,镁粉与五氧化二钽快速反应强烈放热,该热量不能及时传导给炉管,出现了热失控,无法获得高纯超细的金属钽粉。说明氮化镁在实施例7中起到了决定性的作用。

[0054]

表1 实施例1制备的钽粉icp测试结果

[0055] 元素杂质含量(ppm)1fe82ni33nb104cr25si106ti37w3

8mo59mn510

ꢀꢀ

[0056]

说明书附图说明

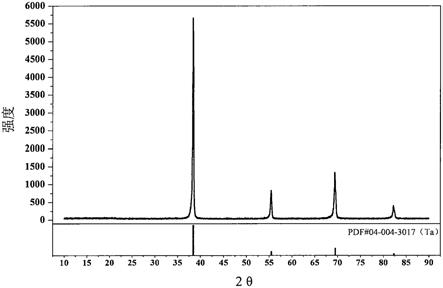

[0057]

图1实施例1制备的钽粉的xrd图

[0058]

图2实施例1制备的钽粉的sem照片

[0059]

图3实施例2制备的钽粉的sem照片

[0060]

图4对照实施例1制备的样品的扫描电镜照片

[0061]

图5对照实施例2制备的样品的扫描电镜照片。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。