技术特征:

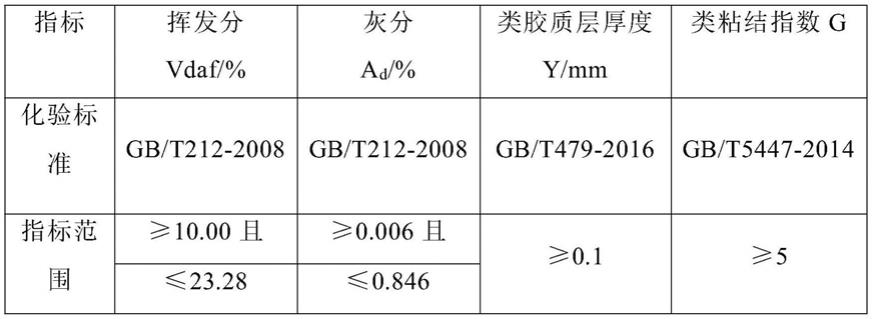

1.用于生产石墨电极原料、煅后焦和冶金焦的特质沥青,其特征在于,包括以下质量百分比的成分:10.00%≤挥发分≤23.28%、0.006%≤灰分≤0.650%;特质沥青的类胶质层厚度≥0.1mm,类粘结指数≥5。2.如权利要求1所述的特质沥青的制备工艺,其特征在于,将减压渣油及脱沥青油的混合物与富含稠环芳烃的炼厂副产品作为原料油加热后再进行焦化反应,即得特质沥青。3.如权利要求2所述的特质沥青的制备工艺,其特征在于,减压渣油及脱沥青油的混合物中,大于500℃的组分≥76.5wt%,0.47wt%≤硫≤3.50wt%,0.0044wt%<灰分≤1.0008wt%;富含稠环芳烃的炼厂副产品中,500℃馏出量≥70.5wt%,350℃馏出量≤5wt%,0.0054wt%<灰分≤1.9622wt%。4.如权利要求2或3所述的特质沥青的制备工艺,其特征在于,减压渣油及脱沥青油的混合物于20℃下的密度为0.9222-1.1042g/cm3,于100℃下的粘度为106.0-1498.6mm2/s,原子比h/c为1.4022-1.7720,vpo法测得的平均相对分子量为740-1103;富含稠环芳烃的炼厂副产品于20℃下的密度为0.9034-1.1686g/cm3,于100℃下的粘度为23.41-44.32mm2/s。5.如权利要求2所述的特质沥青的制备工艺,其特征在于,减压渣油及脱沥青油的混合物与富含稠环芳烃的炼厂副产品的质量比为50-100:0-50。6.如权利要求2所述的特质沥青的制备工艺,其特征在于,将原料油加热至480-495℃后再进行焦化反应。7.如权利要求6所述的特质沥青的制备工艺,其特征在于,对原料油采用分段加热的方式进行加热。8.如权利要求7所述的特质沥青的制备工艺,其特征在于,先将原料油加热至330-360℃后,再加热至480-495℃;或者先将原料油加热至150-200℃后,再加热至330-360℃,最后加热至480-495℃。9.如权利要求8所述的特质沥青的制备工艺,其特征在于,原料油加热至330-360℃后,进入到分馏塔中,蒸馏出轻组分后再加热至480-495℃;或者原料油加热至150-200℃后,再加热至330-360℃,随后进入到分馏塔中,蒸馏出轻组分后再加热至480-495℃。10.如权利要求2或9所述的特质沥青的制备工艺,其特征在于,焦化反应过程中产生的焦化油气进入到分馏塔中,沸程为460-550℃的组分冷凝为循环油后继续参与焦化反应,焦化塔和分馏塔的压力为0.05-0.2mpa,焦化反应时间为16-48h。

技术总结

本发明公开了一种用于生产石墨电极原料、煅后焦和冶金焦的特质沥青及其制备工艺,属于石油化工技术领域。其技术方案为:包括以下质量百分比的成分:10.00%≤挥发分≤23.28%、0.006%≤灰分≤0.650%;特质沥青的类胶质层厚度≥0.1mm,类粘结指数≥5。相比于传统用石油焦在方箱炉内生产石墨电极原料、煅后焦,本发明使用特质沥青利用普通煤焦化工艺生产出合格的石墨电极原料和煅后焦;相比于使用炼焦煤作为原料制造冶金焦,本发明回收利用了石化行业常减压蒸馏装置的渣油,大大降低了生产成本且改善了环境污染问题。本且改善了环境污染问题。本且改善了环境污染问题。

技术研发人员:王清涛

受保护的技术使用者:山东省新睿化工科技有限公司

技术研发日:2021.04.21

技术公布日:2022/4/15

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。