1.本发明涉及石油化工技术领域,具体涉及一种用于生产石墨电极原料、煅后焦和冶金焦的特质沥青及其制备工艺。

背景技术:

2.目前,生产煅后焦一般都是将炼油的延迟石油焦经过1300℃左右的进一步煅烧,作为生产电解铝预焙阳极和炼钢用石墨电极的原料。制造冶金焦一般都使用炼焦煤作为原料,不同种类的炼焦煤通过配比、捣鼓成型,推入焦炉内于1100-1400℃下高温干馏18-30h,制得冶金焦;但炼焦煤的杂质较多,生产过程中易造成环境污染。石化行业常减压蒸馏装置的渣油一般经过延迟焦化工艺,进一步热裂解,生产出高附加值的汽油、柴油和焦化蜡油,同时会生成约25-28%左右的延迟石油焦。若是能将渣油经过延迟焦化装置“缓和”加工,以获取具有粘结性和胶质层的特殊石油焦(本发明称为“特质沥青”),则可以用于生产石墨电极原料、煅后焦和冶金焦,将具有很大的环境效益和经济效益。

技术实现要素:

3.本发明要解决的技术问题是:克服现有技术的不足,提供一种用于生产石墨电极原料、煅后焦和冶金焦的特质沥青及其制备工艺,传统用石油焦在方箱炉内生产石墨电极原料和煅后焦,使用特质沥青利用普通煤焦化工艺生产出合格的石墨电极原料和煅后焦;相比于使用炼焦煤作为原料制造冶金焦,回收利用了石化行业常减压蒸馏装置的减压渣油,大大降低了生产成本且改善了环境污染问题。

4.本发明的技术方案为:

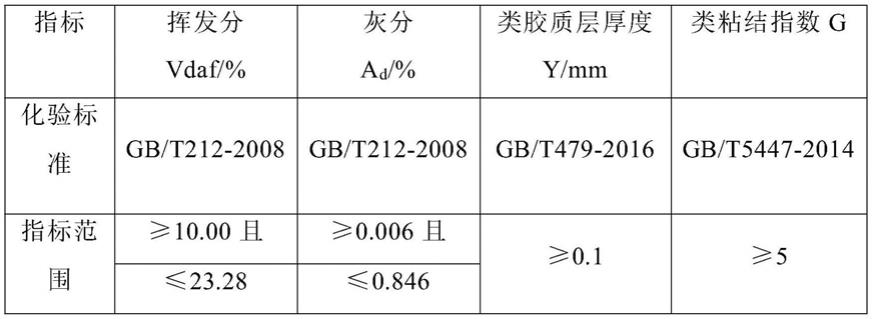

5.一方面,本发明提供了一种用于生产石墨电极原料、煅后焦和冶金焦的特质沥青,包括以下质量百分比的成分:10.00%≤挥发分≤23.28%、0.006%≤灰分≤0.650%;特质沥青的类胶质层厚度≥0.1mm,类粘结指数≥5。

6.另一方面,本发明还提供了一种上述特质沥青的制备工艺,将石化行业常减压蒸馏装置的减压渣油(从炼油厂减压塔底抽出的残渣油)及脱沥青油(减压渣油经溶剂处理,除去渣油中的沥青质剩余的渣油)的混合物与富含稠环芳烃的炼厂副产品(如催化裂化及重油催化裂化的油浆)作为原料油加热后再进入延迟焦化装置中进行反应,即得特质沥青。

7.优选地,减压渣油及脱沥青油的混合物中,大于500℃的组分≥76.5wt%,0.47wt%≤硫≤3.50wt%,0.0044wt%<灰分≤1.0008wt%;富含稠环芳烃的炼厂副产品中,500℃馏出量≥70.5wt%,350℃馏出量≤5wt%,0.0054wt%<灰分≤1.9622wt%。

8.优选地,减压渣油及脱沥青油的混合物于20℃下的密度为0.9222-1.1042g/cm3,于100℃下的粘度为106.0-1498.6mm2/s,原子比h/c为1.4022-1.7720,vpo法测得的平均相对分子量为740-1103;富含稠环芳烃的炼厂副产品于20℃下的密度为0.9034-1.1686g/cm3,于100℃下的粘度为23.41-44.32mm2/s。

9.优选地,减压渣油及脱沥青油的混合物与富含稠环芳烃的炼厂副产品的质量比为50-100:0-50。

10.优选地,将原料油加热至480-495℃后再进行焦化反应。

11.优选地,对原料油采用分段加热的方式进行加热。

12.优选地,先将原料油加热至330-360℃后,再加热至480-495℃;或者先将原料油加热至150-200℃后,再加热至330-360℃,最后加热至480-495℃。

13.优选地,原料油加热至330-360℃后,进入到分馏塔中,蒸馏出轻组分后再加热至480-495℃;或者原料油加热至150-200℃后,再加热至330-360℃,随后进入到分馏塔中,蒸馏出轻组分后再加热至480-495℃。

14.优选地,焦化反应过程中产生的焦化油气进入到分馏塔中,沸程为460-550℃的组分冷凝为循环油后继续参与焦化反应,焦化塔和分馏塔的压力为0.05-0.2mpa,焦化反应时间为16-48h。

15.本发明与现有技术相比,具有以下有益效果:

16.本发明使用炼厂的减压渣油(从炼油厂减压塔底抽出的残渣油)及脱沥青油(减压渣油经溶剂处理,除去渣油中的沥青质剩余的渣油)的混合物、富含稠环芳烃的炼厂副产品(如催化裂化及重油催化裂化的油浆)为原料油,利用石油炼制的延迟焦化技术(重质油品经过加热炉加热到焦化反应所需要的温度,并使之迅速离开加热炉,在焦化塔内油品进行裂解和缩合反应;焦化反应被推迟到焦化塔中进行,在塔内生成焦炭),通过改变延迟焦化的反应温度等操作参数,生产有区别于原石油炼制延迟焦化产品(延迟石油焦)的特质沥青。使用本发明制备的特质沥青(或加入适量炼焦煤)经过破碎、捣固成型、进入室式焦炉的炭化室进行隔绝氧气高温干馏,即可以生产优质石墨电极原料、煅后焦和和冶金焦(炼铁高炉用焦、铸造用焦、铁合金用焦);相比于传统用石油焦在方箱炉内生产石墨电极原料和煅后焦,使用特质沥青利用普通煤焦化工艺生产出合格的石墨电极原料和煅后焦;相比于使用炼焦煤作为原料制造冶金焦,回收利用了石化行业常减压蒸馏装置的减压渣油,大大降低了生产成本且改善了环境污染问题。

附图说明

17.图1是实施例1的工艺流程图。

18.图2是实施例2的工艺流程图。

19.图3是实施例3的工艺流程图。

20.图4是实施例4-6的工艺流程图。

具体实施方式

21.实施例1-6的原料油

22.实施例1-6中,减压渣油及脱沥青油的混合物和富含稠环芳烃的炼厂副产品的特性如表1所示:

23.表1

[0024][0025][0026]

实施例1-6的特质沥青制备工艺

[0027]

实施例1

[0028]

如图1所示,将质量比为50:50的减压渣油及脱沥青油的混合物与富含稠环芳烃的炼厂副产品作为原料油经过换热器换热至340℃后,进入加热炉辐射段急速加热约1秒钟左右至495℃;加热后的原料油由辐射泵泵入焦化塔中进行裂化反应(原料油的生焦过程不在加热炉而延迟到焦化塔内进行),反应生成的焦化油气从焦化塔顶引出进入分馏塔底部,经过分馏分出焦化气体、汽油、柴油和蜡油;焦化油气中沸程为460-550℃的组分于塔底冷凝成循环油,再返回至焦化塔进行焦化反应,焦化塔操作压力0.05-0.2mpa,反应时长48h,焦化塔内即生成能够生产冶金焦的特质沥青。特质沥青经过水蒸汽汽提、冷却,经焦化塔的水力除焦系统从焦化塔内排出。其中,焦化油气经分馏分出的柴油和蜡油作为换热器的换热介质,对原料油进行初步加热;换热后的柴油和蜡油可以进入罐区储存,也可以进入其他装置继续加工。

[0029]

实施例2

[0030]

如图2所示,将质量比为65:35的减压渣油及脱沥青油的混合物与富含稠环芳烃的炼厂副产品作为原料油经过换热器换热至170℃后,进入加热炉对流段加热至340℃,随后进入加热炉辐射段急速加热约1秒钟左右至491℃;加热后的原料油由辐射泵泵入焦化塔中

进行裂化反应,反应生成的焦化油气从焦化塔顶引出进入分馏塔底部,经过分馏分出焦化气体、汽油、柴油和蜡油;焦化油气中沸程为460-550℃的组分于塔底冷凝成循环油,塔底冷凝成的循环油再返回至焦化塔进行焦化反应,焦化塔操作压力0.05-0.2mpa,反应时长40h,焦化塔内即生成能够生产冶金焦的特质沥青。特质沥青经过水蒸汽汽提、冷却,经焦化塔的水力除焦系统从焦化塔内排出。其中,焦化油气经分馏分出的柴油和蜡油作为换热器的换热介质,对原料油进行初步加热;换热后的柴油和蜡油可以进入罐区储存,也可以进入其他装置继续加工。

[0031]

实施例3

[0032]

如图3所示,将质量比为85:15的减压渣油及脱沥青油的混合物与富含稠环芳烃的炼厂副产品作为原料油经过换热器换热至355℃,初步加热后原料油进入分馏塔底,在分馏塔中蒸馏出轻组分后的原料油再进入加热炉辐射段急速加热约1秒钟左右至487℃;加热后的原料油由辐射泵泵入焦化塔中进行裂化反应,反应生成的焦化油气从焦化塔顶引出进入分馏塔底部,经过分馏分出焦化气体、汽油、柴油和蜡油;焦化油气中沸程为460-550℃的组分于塔底冷凝成循环油,塔底冷凝成的循环油与蒸馏出轻组分的原料油一起再返回至焦化塔进行焦化反应,焦化塔操作压力0.05-0.2mpa,反应时长28h,焦化塔内即生成能够生产冶金焦的特质沥青。特质沥青经过水蒸汽汽提、冷却,经焦化塔的水力除焦系统从焦化塔内排出。其中,焦化油气经分馏分出的柴油和蜡油作为换热器的换热介质,对原料油进行初步加热;换热后的柴油和蜡油可以进入罐区储存,也可以进入其他装置继续加工。

[0033]

实施例4

[0034]

如图4所示,将质量比为100:0的减压渣油及脱沥青油的混合物与富含稠环芳烃的炼厂副产品作为原料油经过换热器换热至200℃,初步加热后原料油进入加热炉对流段加热至360℃,加热后再进入分馏塔底,在分馏塔中蒸馏出轻组分后的原料油再进入加热炉辐射段急速加热约1秒钟左右至480℃;加热后的原料油由辐射泵泵入焦化塔中进行裂化反应,反应生成的焦化油气从焦化塔顶引出进入分馏塔底部,经过分馏分出焦化气体、汽油、柴油和蜡油;焦化油气中沸程为460-550℃的组分于塔底冷凝成循环油,塔底冷凝成的循环油与蒸馏出轻组分的原料油一起再返回至焦化塔进行焦化反应,焦化塔操作压力0.05-0.2mpa,反应时长16h,焦化塔内即生成能够生产冶金焦的特质沥青。特质沥青经过水蒸汽汽提、冷却,经焦化塔的水力除焦系统从焦化塔内排出。其中,焦化油气经分馏分出的柴油和蜡油作为换热器的换热介质,对原料油进行初步加热;换热后的柴油和蜡油可以进入罐区储存,也可以进入其他装置继续加工。

[0035]

实施例5

[0036]

如图4所示,将质量比为70:30的减压渣油及脱沥青油的混合物与富含稠环芳烃的炼厂副产品作为原料油经过换热器换热至165℃,初步加热后原料油进入加热炉对流段加热至345℃,加热后再进入分馏塔底,在分馏塔中蒸馏出轻组分后的原料油再进入加热炉辐射段急速加热约1秒钟左右至486℃;加热后的原料油由辐射泵泵入焦化塔中进行裂化反应,反应生成的焦化油气从焦化塔顶引出进入分馏塔底部,经过分馏分出焦化气体、汽油、柴油和蜡油;焦化油气中沸程为460-550℃的组分于塔底冷凝成循环油,塔底冷凝成的循环油与蒸馏出轻组分的原料油一起再返回至焦化塔进行焦化反应,焦化塔操作压力0.05-0.2mpa,反应时长20h,焦化塔内即生成能够生产冶金焦的特质沥青。特质沥青经过水蒸汽

汽提、冷却,经焦化塔的水力除焦系统从焦化塔内排出。其中,焦化油气经分馏分出的柴油和蜡油作为换热器的换热介质,对原料油进行初步加热;换热后的柴油和蜡油可以进入罐区储存,也可以进入其他装置继续加工。

[0037]

实施例6

[0038]

如图4所示,将质量比为90:10的减压渣油及脱沥青油的混合物与富含稠环芳烃的炼厂副产品作为原料油经过换热器换热至180℃,初步加热后原料油进入加热炉对流段加热至330℃,加热后再进入分馏塔底,在分馏塔中蒸馏出轻组分后的原料油再进入加热炉辐射段急速加热约1秒钟左右至484℃;加热后的原料油由辐射泵泵入焦化塔中进行裂化反应,反应生成的焦化油气从焦化塔顶引出进入分馏塔底部,经过分馏分出焦化气体、汽油、柴油和蜡油;焦化油气中沸程为460-550℃的组分于塔底冷凝成循环油,塔底冷凝成的循环油与蒸馏出轻组分的原料油一起再返回至焦化塔进行焦化反应,焦化塔操作压力0.05-0.2mpa,反应时长35h,焦化塔内即生成能够生产冶金焦的特质沥青。特质沥青经过水蒸汽汽提、冷却,经焦化塔的水力除焦系统从焦化塔内排出。其中,焦化油气经分馏分出的柴油和蜡油作为换热器的换热介质,对原料油进行初步加热;换热后的柴油和蜡油可以进入罐区储存,也可以进入其他装置继续加工。

[0039]

实施例1-6制备得到的特质沥青的特性如表2所示:

[0040]

表2

[0041][0042]

其中:挥发分,基准为干燥无灰基,表示符号为vdaf,单位%,检测标准gb/t212-2008《煤的工业分析方法》;灰分,报表基准为干基,表示符号为ad,单位%,检测标准gb/t212-2008《煤的工业分析方法》;粘结指数,表示符号为g,检测标准gb/t5447-2014《烟煤黏结指数测定方法》;胶质层,表示符号为y,单位mm,检测标准gb/t479-2016《烟煤胶质层指数测定方法》。

[0043]

胶质层是炼焦煤在焦炉中焦化(干馏)工艺中使用的一个名词,具有专门的标准实验方法,主要用于判断煤的结焦性能。因为本发明制备的是特质沥青,不是炼焦煤,只是用

炼焦煤的化验方法来分析特质沥青,因此将本发明特质沥青的胶质层称为类胶质层。胶质层使得特质沥青在焦炉中干馏时,能够与周边的物料(特质沥青或炼焦煤)粘结成块,增强了强度和块度。

[0044]

粘结指数也是炼焦煤在焦炉中焦化(干馏)工艺中使用的一个名词,具有专门的标准实验方法,主要判断煤在干馏时的塑性和粘结能力。因为本发明制备的是特质沥青,不是炼焦煤,只是用炼焦煤的化验方法来分析特质沥青,因此将本发明特质沥青的粘结指数称为类粘结指数。

[0045]

传统的延迟焦化技术由于操作条件苛刻(反应温度过高,一般超过500℃),原料油在生产过程中产生了过裂化,即裂化的中间品进一步裂化、缩合,原料油最终缩合为延迟石油焦,失去了粘结性。本发明通过调整操作参数,缓和裂化条件,重质油的沥青质、稠环芳烃得以保留,形成类胶质层,所以特质沥青具有粘结性。在用特质沥青制备冶金焦时,在干馏过程中特质沥青会与周边的物料(特质沥青或炼焦煤)粘结成块,增强了冶金焦的强度和块度。

[0046]

尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。