1.本发明涉及煤焦化工技术领域,具体涉及一种利用特质沥青于室式焦炉中生产特质煅后焦或超低灰冶金焦的工艺。

背景技术:

2.传统煅后焦一般以石油焦为原料,通过破碎经一般炉型(回转窑、罐式煅烧炉、回转床煅烧炉、电气煅烧炉)煅烧制取煅后焦,存在对高挥发分、粉末状石油焦煅烧困难、烧损率高、有机气体直接燃烧无法提取、浪费资源、造成环境污染等问题。

3.现有冶金焦一般都使用炼焦煤作原料,由于国内压煤减排政策与环境保护管控形势严峻,主焦煤资源少,配煤成本逐渐提高,给传统焦化企业生存与发展造成巨大压力。

技术实现要素:

4.本发明要解决的技术问题是:克服现有技术的不足,提供一种利用特质沥青于室式焦炉中生产特质煅后焦或超低灰冶金焦的工艺,以解决上述问题。

5.一方面,本发明提供了一种利用特质沥青于室式焦炉中生产特质煅后焦的工艺。

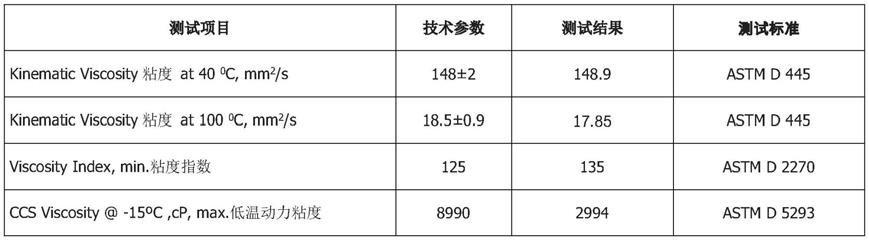

6.其中,特质沥青的主要成分如表1所示:

7.表1

[0008][0009]

其中:挥发分,基准为干燥无灰基,表示符号为vdaf,单位%,检测标准gb/t212-2008《煤的工业分析方法》;灰分,报表基准为干基,表示符号为ad,单位%,检测标准gb/t212-2008《煤的工业分析方法》;粘结指数,表示符号为g,检测标准gb/t5447-2014《烟煤黏结指数测定方法》;胶质层,表示符号为y,单位mm,检测标准gb/t479-2016《烟煤胶质层指数测定方法》。

[0010]

胶质层是炼焦煤在焦炉中焦化(干馏)工艺中使用的一个名词,具有专门的标准实验方法,主要用于判断煤的结焦性能。因为本发明制备的是特质沥青,不是炼焦煤,只是用炼焦煤的化验方法来分析特质沥青,因此将本发明特质沥青的胶质层称为类胶质层。胶质层使得特质沥青在焦炉中干馏时,能够与周边的物料(特质沥青或炼焦煤)粘结成块,增强

了强度和块度。

[0011]

粘结指数也是炼焦煤在焦炉中焦化(干馏)工艺中使用的一个名词,具有专门的标准实验方法,主要判断煤在干馏时的塑性和粘结能力。因为本发明制备的是特质沥青,不是炼焦煤,只是用炼焦煤的化验方法来分析特质沥青,因此将本发明特质沥青的粘结指数称为类粘结指数。

[0012]

将特质沥青进行破碎到一定粒度,物料的总表面积增加,便于均匀加热,有效排出原料中的挥发分和水分,然后捣固成型,将一定粒度的特质沥青压实,紧密结合,充分利用炭化室的有效空间,便于在干馏过程中有效熔融、粘结,形成结构紧密的焦块;随后推入室式焦炉的炭化室,在隔绝氧气条件下高温干馏,生成的特质煅后焦经干熄冷却至100℃以下后,进入成品仓。

[0013]

优选地,控制室式焦炉的煅烧温度为1100-1400℃,煅烧时间为18-36h。

[0014]

优选地,室式焦炉中产生的副产品混合燃料气经上升管、桥管、集气管,到冷却净化系统处理后产生的洁净混合燃料气返回室式焦炉中作为加热燃料使用。

[0015]

优选地,生产出的煅后焦中,灰分≤0.78wt%,硫分≤2.8wt%,挥发分≤0.66wt%,真密度≥2.02g/cc,比电阻≤517μωm。

[0016]

另一方面,本发明还提供了一种利用特质沥青于室式焦炉中生产超低灰冶金焦的工艺,将特质沥青与炼焦煤一起经预处理后,使用固定捣固机分层捣实,推入室式焦炉的炭化室,在隔绝氧气的条件下干馏,生产出冶金焦。

[0017]

优选地,所述特质沥青占特质沥青与炼焦煤总重量的20-100%。

[0018]

优选地,所述预处理是将特质沥青与炼焦煤一起依次进行破碎、配合、粉碎和加湿,其中破碎、配合、粉碎的目的是将不同种类的炼焦煤种(焦煤、肥煤、气煤)与特质沥青按照一定的粒度要求,充分混合;加湿的目的是采用煤调湿技术,保持入炉煤水分的恒定,减少输送、装煤过程中的粉煤的飞扬,降低炼焦耗热量,增加入炉煤的堆密度。

[0019]

优选地,所述固定捣固机分层捣实后的特质沥青与炼焦煤的密度为1.1g/cm3,一方面有利于配加其他煤种,降低主焦煤比例,降低生产成本,另一方面有利于提高机械强度和反应后强度,提高焦炭质量。

[0020]

优选地,控制室式焦炉的焙烧温度为950-1400℃,结焦时间为18-24h。

[0021]

优选地,室式焦炉中产生的副产品混合煤气经上升管、桥管、集气管,到冷却净化系统处理后产生的洁净混合煤气返回室式焦炉中作为加热燃料使用。

[0022]

本发明与现有技术相比,具有以下有益效果:

[0023]

1.本发明在生产特质煅后焦时,将特质沥青经捣固后再推入室式焦炉,易操作,易于实现自动化控制及大型化连续性生产,并减少烧损率,能够分离回收有机气体和有机物,有机气体经净化后回炉燃烧加热,环境排放符合国家标准。解决了一般炉型(回转窑、罐式煅烧炉、回转床煅烧炉、电气煅烧炉)对高挥发分、粉末状特质沥青煅烧困难、烧损率高、有机气体直接燃烧无法提取、浪费资源、造成环境污染的问题。

[0024]

2.本发明在生产特质煅后焦时,特质沥青经破碎后捣鼓成型,在干馏过程中特质沥青颗粒更容易和高温熔融物形成的胶质体熔融而提高强度。

[0025]

3.由于在隔绝氧气条件下高温干馏,特质煅后焦产品质量能够得到保证,从而可实现(rd)≥2.02g/ml,比电阻≤517μωm。

[0026]

4.本发明在生产超低灰冶金焦时,由于特质沥青具有较好的熔融性、灰分低,与炼焦煤配合后经捣固成型,可生产出超低灰冶金焦,最大限度减少高炉运行成本;同时可提高冶金焦的冷态强度、降低热态反应性,降低焦铁比,使炼钢成本得以降低。且生产出的超低灰冶金焦,可实现灰分(ad)≤8.74%、硫分(s

td

)≤0.57%、反应性(cri)≤29.6%、反应后强度(csr)≥62.2%。

[0027]

5.本发明在生产超低灰冶金焦时,由于特质沥青低灰、低硫,生产的超低灰冶金焦灰分、硫分较普通冶金焦能够有效降低。

[0028]

6.由于特质沥青挥发分高于普通的延迟焦化石油焦,有利于增加副产高热值的混合煤气。

附图说明

[0029]

图1是本发明实施例1-6的工艺流程图。

[0030]

图2是本发明实施例7-12的工艺流程图。

具体实施方式

[0031]

实施例1-6利用特质沥青于室式焦炉中生产特质煅后焦的工艺

[0032]

实施例1-6的工艺流程如图1所示,将特质沥青进行破碎、捣固成型,推入室式焦炉的炭化室,生成的煅后焦经干熄冷却至100℃以下后,进入成品仓。

[0033]

其中,图1中的干熄焦是相对湿熄焦而言的,是指采用惰性气体将红焦降温冷却的一种熄焦方法。红焦通过拦焦车装入干熄焦罐,由提升机将1000℃左右的红焦从干熄炉顶部装入,130℃的低温惰性循环气体由循环风机鼓入干熄炉冷却段红焦层内,吸收红焦显热,冷却后的焦炭(低于200℃)从干熄炉底部排出,从干熄炉环形烟道出来的高温惰性气体流经干熄焦锅炉进行热交换,锅炉产生蒸汽,冷却后的惰性气体由循环风机重新鼓入干熄炉,惰性气体在封闭的系统内循环使用。最后生产的特质煅后焦经输送皮带运至筛焦楼(100℃以下),分级筛分,满足不同的客户需求。

[0034]

室式焦炉中产生的副产品混合燃料气(混合燃料气主要成分为:氢气60-75wt%、甲烷15-9wt%、一氧化碳6-2wt%)经上升管、桥管、集气管,到冷却净化系统处理后产生的洁净混合燃料气返回室式焦炉中作为加热燃料使用,富余的洁净混合燃料气作为商品燃料气外售。

[0035]

其中,实施例1-6使用的特质沥青指标见表2所示:

[0036]

表2

[0037][0038]

实施例1-6的工艺参数如表3所示:

[0039]

表3

[0040][0041][0042]

实施例1-6生产出的特质煅后焦的特性如表4所示:

[0043]

表4

[0044][0045]

本发明生产出的特质煅后焦产品与传统工艺生产出的特质煅后焦产品相比,优势为:采用室式焦炉,且制备过程中采用特质沥青捣固成型并隔绝氧气。隔氧燃烧,烧损率低,产品水分比传统工艺低;真密度、比电阻优于传统工艺。

[0046]

特质沥青捣固成型后能够降低烧损率的原理:特质沥青在炭化室内,燃料气在燃烧室内燃烧,产生的热量通过砖壁间接传递给炭化室内,即火焰不直接与特质沥青接触,实现无氧干馏,因而降低了烧损。

[0047]

本发明隔绝氧气的工艺条件与通入空气相比优势为:使特质沥青高温干馏,降低了烧损。传统工艺烧损在3-5%;本专利烧损不大于2%,产品的损失小,经济效益明显。

[0048]

实施例7-12利用特质沥青于室式焦炉中生产超低灰冶金焦的工艺

[0049]

实施例7-12的工艺流程如图2所示,将特质沥青与炼焦煤一起经破碎、配合、粉碎和加湿的预处理后,使用固定捣固机分层捣实至密度为1.1g/cm3左右,推入室式焦炉的炭化室,在隔绝氧气的条件下高温干馏,生产出超低灰冶金焦。室式焦炉中产生的副产品混合煤气(混合煤气主要成分为:氢气48-58wt%、甲烷25-15wt%、一氧化碳5-3wt%)经上升管、桥管、集气管,到冷却净化系统处理后产生的洁净煤气返回室式焦炉中作为加热燃料使用,富余的洁净煤气作为商品燃料气外售。

[0050]

同时产出的副产品焦油、粗苯、硫铵、萘等随挥发出的混合气体从室式焦炉带出,

通过降温分离出焦油。

[0051]

焦油分离:来自室式焦炉的荒煤气经气液分离器分离的焦油、氨水自流至机械化氨水澄清槽,澄清后分离成三层,上层为氨水、中层为焦油、下层为焦油渣。分离的氨水汇合后溢流至循环氨水槽,然后用循环氨水泵加压送往焦炉冷却荒煤气;分离的焦油至焦油中间槽,当达到一定液位时,用焦油泵将其送至焦油脱水槽静置脱水,待焦油中含水量合格后,用焦油泵送往罐区外售。

[0052]

脱硫及硫铵:经冷鼓鼓风机后的煤气经过脱硫塔底部进入,与塔顶喷洒下来的脱硫溶液逆流接触,吸收煤气中的h2s和hcn(同时吸收煤气中的nh3,以补充脱硫液中的氨源),然后由脱硫塔顶部煤气管道离开,进入预热器加热至约60℃。随后进入硫铵饱和器上段喷淋室,在此煤气分成两段沿硫铵饱和器内壁与内除酸器外壁的环形空间流动,循环母液逆向喷洒,使煤气与母液充分接触,煤气中的氨被母液中的硫酸所吸收,生成硫酸氨结晶。从离心机卸出的硫铵结晶,由螺旋输送机送至振动流化床干燥器,经热空气干燥、冷空气冷却后进入硫铵贮斗,然后称量包装进入成品库。

[0053]

脱苯:来自硫铵的煤气进入终冷器,终冷后的煤气(24-27℃)进入洗苯塔,在洗苯塔内用贫洗油吸收煤气中苯,洗苯后的煤气含苯0.3

‑‑

0.5g/nm3,煤气出洗苯塔后回炉自加热使用,富余部分外售。洗油和苯在脱苯塔内得以分离。

[0054]

工业萘:焦油经脱水、管式炉加热进入馏分塔,分离出轻油、混油、软沥青,混油加热进入工业萘馏分塔,经过初馏塔、精馏塔,分离出塔顶的萘蒸汽,经冷凝至成品槽外售。

[0055]

实施例7-12的特质沥青与不同炼焦煤配比、物性以及工艺参数如表5所示:

[0056]

表5

[0057][0058]

实施例7-12生产出的超低灰冶金焦的特性见表6,满足gb/t1996-2017标准(见表7):

[0059]

表6

[0060][0061]

表7:

[0062]

[0063][0064]

本发明生产出的超低灰冶金焦产品与传统工艺生产出的冶金焦产品相比,优势为:灰分低、硫分低。

[0065]

尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。