1.本技术涉及玻璃生产技术领域,尤其涉及一种析晶清理装置。

背景技术:

2.在玻璃制造领域,尤其是在光电显示用玻璃领域,由于制造工艺的需要,玻璃液中使用含锡等澄清剂,用于消除玻璃中的气泡,从而消除玻璃缺陷,但是由于澄清剂易挥发,在玻璃液达到一定温度后,挥发遇冷,在转运过程中,搅拌棒或者是盖板砖上容易形成析晶,析晶由于自身重力等原因,掉落到玻璃液中形成气泡或者结石缺陷,导致产品因有缺陷而废弃,影响生产效率。

3.由于析晶生长在较小的间隙中,受到高温和空间的影响,清理起来非常不方便,现有的清理析晶方法,清理过程中有大量的析晶掉落到玻璃液中,形成大量的玻璃缺陷,影响良率。

技术实现要素:

4.本技术实施例提供一种析晶清理装置,以解决现有的清理析晶方法,无法进入较小的缝隙中清理析晶,致使析晶掉落到玻璃液中,形成大量的玻璃缺陷,影响良率的问题。

5.为解决上述技术问题,本技术实施例提供如下技术方案:

6.本技术第一方面提供一种析晶清理装置,其包括:

7.储压装置,所述储压装置能够稳定提供析晶所需的负压,所述储压装置具有容纳空间;

8.吸取件,所述吸取件通过第一管道与所述储压装置的输出口相连通,所述吸取件能够利用所述负压吸取所述析晶至所述储压装置的容纳空间;所述吸取件具有指定直径,以能够伸入狭小缝隙;

9.第一阀门,所述第一阀门设置于所述第一管道上,以开启或关闭输出所述负压。

10.在本技术第一方面的一些变更实施方式中,前述的析晶清理装置,其中所述吸取件包括第一筒体和第二筒体;

11.所述第一筒体沿所述储压装置的出口方向延伸,所述第一筒体的两端分别连通所述第一管道和所述第二筒体;

12.所述第二筒体与所述第一筒体之间呈第一钝角,所述第二筒体远离所述第一筒体的一端封闭设置,且所述第二筒体朝向所述第一筒体所在直线的一侧设有开口,以使所述开口吸取所述析晶时处于平行所述狭小缝隙的状态。

13.在本技术第一方面的一些变更实施方式中,前述的析晶清理装置,其还包括真空动力源;

14.所述真空动力源通过第二管道与所述储压装置的输入口相连通,以对所述储压装置进行抽真空,使所述储压装置内达到第一指定压力范围并保持所述第一指定压力范围。

15.在本技术第一方面的一些变更实施方式中,前述的析晶清理装置,其还包括过滤

装置;

16.所述过滤装置设置于所述第二管道上,以阻挡所述析晶进入所述真空动力源。

17.在本技术第一方面的一些变更实施方式中,前述的析晶清理装置,其还包括第一真空表;

18.所述第一真空表设置于所述储压装置输入口和所述过滤装置之间,以检测所述储压装置内的压力大小。

19.在本技术第一方面的一些变更实施方式中,前述的析晶清理装置,其还包括第二真空表;

20.所述第二真空表设置于所储压装置和所述第一阀门之间,以检测所述储压装置内的压力大小;

21.所述储压装置还具有排污口,且所述排污口设有排污阀。

22.在本技术第一方面的一些变更实施方式中,前述的析晶清理装置,其还包括清障管路;

23.所述清障管路设置于所述第一阀门和所述吸取件之间,所述清障管路至少向所述吸取件提供正压以疏通所述吸取件。

24.在本技术第一方面的一些变更实施方式中,前述的析晶清理装置,其中所述清障管路包括动力机构、第三管道以及第二阀门;

25.所述动力机构通过所述第三管道连通于所述第一阀门和所述吸取件之间,以能够向所述吸取件输出所述正压;

26.所述第二阀门设置于所述第三管路上,以开启或关闭输出所述正压。

27.在本技术第一方面的一些变更实施方式中,前述的析晶清理装置,其中所述清障管路还包括压力表;

28.所述压力表设置于所述动力机构和所述第二阀门之间,以检测所述正压的大小。

29.在本技术第一方面的一些变更实施方式中,前述的析晶清理装置,其中所述吸取件的外径小于6mm。

30.相较于现有技术,本技术提供的析晶清理装置,其通过储压装置、第一管道和吸取件的配合设置实现利用负压对析晶进行吸取,并且通过第一阀门的设置控制吸取工作的开始与结束,进而实现在不工作时对储压装置进行单独的抽真空;同时将所述吸取件设置为具有指定直径,使其能够伸入狭小缝隙,尤其是搅拌棒和盖板砖之间的缝隙;有效解决了现有的清理析晶方法,无法进入较小的缝隙中清理析晶,致使析晶掉落到玻璃液中,形成大量的玻璃缺陷,影响良率的问题。

附图说明

31.通过参考附图阅读下文的详细描述,本技术示例性实施方式的上述以及其他目的、特征和优点将变得易于理解。在附图中,以示例性而非限制性的方式示出了本技术的若干实施方式,相同或对应的标号表示相同或对应的部分,其中:

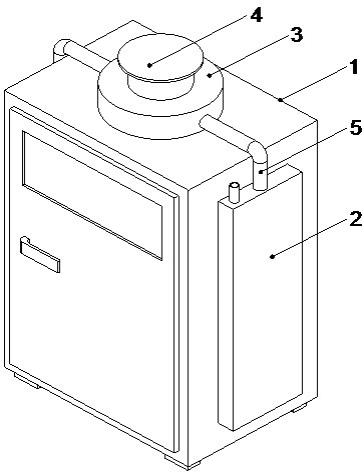

32.图1示意性地示出了本技术实施例提供的一种析晶清理装置的结构示意图;

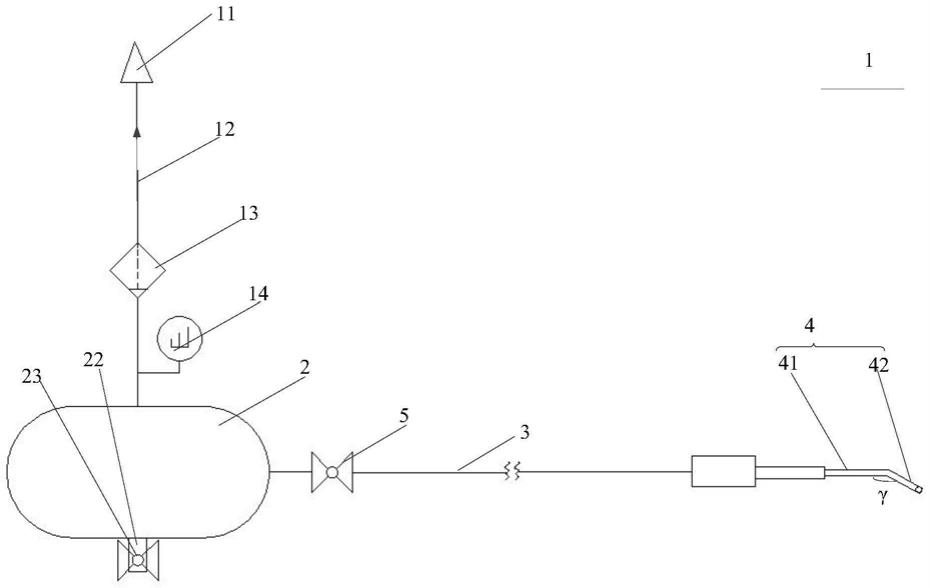

33.图2示意性地示出了本技术实施例提供的一种析晶清理装置中吸取件的结构示意图;

34.图3示意性地示出了本技术实施例提供的一种析晶清理装置中吸取件的工作状态示意图;

35.图4示意性地示出了本技术实施例提供的一种析晶清理装置的另一种结构示意图;

36.图5示意性地示出了本技术实施例提供的一种析晶清理装置的又一种结构示意图;

37.附图标号说明:析晶清理装置1、真空动力源11、第二管道12、过滤装置13、第一真空表14、储压装置2、第二真空表21、排污口22、排污阀23、第一管道3、吸取件4、第一筒体41、第二筒体42、开口43、第一阀门5、析晶6、清障管路7、动力机构71、第三管道72、第二阀门73、压力表74、搅拌棒a、盖板砖b、第一钝角γ。

具体实施方式

38.下面将参照附图更详细地描述本公开的示例性实施方式。虽然附图中显示了本公开的示例性实施方式,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

39.需要注意的是,除非另有说明,本技术使用的技术术语或者科学术语应当为本技术所属领域技术人员所理解的通常意义。

40.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

41.实施例1

42.参考附图1,本技术实施例提供的析晶清理装置1,其包括储压装置2、第一管道3、吸取件4以及第一阀门5;

43.所述储压装置2能够稳定提供析晶所需的负压,所述储压装置2具有容纳空间;所述吸取件4通过第一管道3与所述储压装置2的输出口相连通,所述吸取件4能够利用所述负压吸取所述析晶6至所述储压装置2的容纳空间;所述吸取件4具有指定直径,以能够伸入狭小缝隙;

44.所述第一阀门5设置于所述第一管道3上,以开启或关闭输出所述负压。

45.具体的,为了解决现有的清理析晶方法,无法进入较小的缝隙中清理析晶,致使析晶掉落到玻璃液中,形成大量的玻璃缺陷,影响良率的问题,本技术实施例提供一种析晶清理装置1,通过将具有指定直径的吸取件4连通管所述第一管道3连通于所述储压装置2,使得所述吸取件4能够伸入搅拌棒和盖板砖之间的狭小缝隙利用储压装置2的负压将析晶吸除,进而实现狭小空间困难操作的问题;同时所述储压装置2能够稳定提供负压,保证了稳定的吸除操作,避免了吸除图中析晶掉落造成玻璃缺陷的问题。

46.其中,所述储压装置2为刚性结构,其内具有容纳空间,能够存储负压压力并向所述吸取件4稳定提供输出,并且还能够对吸取的析晶进行存储,例如:储压罐。根据实际产线要求,所述吸取件4的工作负压至少为7kg,且为了避免吸除析晶图中负压断供或不稳定造成吸取不稳,析晶掉落,本实施例中需要所述吸取件4工作时保证稳定输出负压至少30min,同时考虑到所述第一管道3对储压装置2输出负压造成的损耗,则储压装置2内的压力至少为8kg;进而结合上述数据经过多次试验得出本实施例中储压装置2需要承受15kg以上的压

力,容积在500l以上,进而保证其能够在30分钟内压降在1kg以内;当然,可以理解的是:上述数据为本实施例的一个具体举例,所述储压装置2的规格可以根据实际需要进行设计调整,根据吸取所需负压大小以及吸取所需时间所得到的储压装置2的规格数据均应属于本技术的保护范围内。

47.其中,所述吸取件4为中空管状或筒状结构,且所述吸取件4为刚性结构,其具有耐热特性,例如:耐热性能高至少在1000摄氏度的不锈钢细钢管;本实施例中所述吸取件4可以是任何截面形状的中空管状或筒状结构,例如:圆形、矩形、梯形等,优选地是设置为圆形截面,且保证其外径小于6mm,参考附图3,搅拌棒a和盖板砖b之间的缝隙尺寸在10mm以内,进而将所述吸取件4的设置为直径小于6mm的空心圆柱,既方便进入搅拌棒a和盖板砖b之间又不会因为外表面多棱与搅拌棒a或盖板砖b形成干涉。

48.所述第一管道3为软质耐热管道,既方便所述吸取件4的拿持换位,又避免吸入的高温空气将自身烧毁。

49.所述第一阀门5可以是手动控制阀门也可以是电控阀门,其能够开启或关闭所述储压装置2和所述吸取件4之间的通路,该设置为本领域技术人员能够轻易理解并实现的,在此不做过多赘述;当所述储压装置2内的压力无法满足要求时,还能够通过所述关闭所述第一阀门5对其进行抽真空以使其内压力达到要求。

50.根据上述所列,本技术提供的析晶清理装置1,其通过储压装置2、第一管道3和吸取件4的配合设置实现利用负压对析晶6进行吸取,并且通过第一阀门5的设置控制吸取工作的开始与结束,进而实现在不工作时对储压装置2进行单独的抽真空;同时将所述吸取件4设置为具有指定直径,使其能够伸入狭小缝隙,尤其是搅拌棒a和盖板砖b之间的缝隙;有效解决了现有的清理析晶方法,无法进入较小的缝隙中清理析晶,致使析晶掉落到玻璃液中,形成大量的玻璃缺陷,影响良率的问题。

51.本文中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,具体地理解为:可以同时包含有a与b,可以单独存在a,也可以单独存在b,能够具备上述三种任一种情况。

52.进一步地,参考附图1、附图2以及附图3,本技术实施例提供的析晶清理装置1,在具体实施中,所述吸取件4包括第一筒体41和第二筒体42;

53.所述第一筒体41沿所述储压装置2的出口方向延伸,所述第一筒体41的两端分别连通所述第一管道5和所述第二筒体42;

54.所述第二筒体42与所述第一筒体41之间呈第一钝角γ,所述第二筒体42远离所述第一筒体41的一端封闭设置,且所述第二筒体42朝向所述第一筒体41所在直线的一侧设有开口43,以使所述开口43吸取所述析晶6时处于平行所述狭小缝隙的状态。

55.具体的,为了保证所述吸取件4在吸除析晶6过程中析晶不会中途掉落造成二次污染且避免在插入搅拌棒a和盖板砖b之间缝隙时发生干涉,本实施例中将所述吸取件4设置为第一筒体41和第二筒体42呈第一钝角γ弯折连接的形式,进而所述第二筒体42插入搅拌棒a和盖板砖b之间的缝隙时,参考附图3,所述第二筒体42是平行于缝隙的,所述第一筒体41是远离所述搅拌棒a,不会与搅拌棒a发生干涉,进而具有充足的操作位;同时,参考附图2和附图3,将吸除析晶6的开口43设置于所述第二筒体42朝向所述第一筒体41所在的直线一侧,且所述第二筒体42远离所述第一筒体41的一端封闭设置,使得所述第二筒体42插入搅

拌棒a和盖板砖b之间的缝隙时,所述开口43平行于所述缝隙正对所述析晶,并且所述第二筒体42的封闭端朝向,当析晶6进入所述第二筒体42后,即使供压不稳或断供,所述析晶6也会落在第二筒体42的封闭端,不会掉落在玻璃液中,从而有效防止清理过程中有大量的析晶掉落到玻璃液中,形成大量的玻璃缺陷,影响良率;当然,可以理解的是:所述第一筒体41和所述第二筒体42的直径可以相同也可以不同,相同时则二者均小于6mm,不同时则所述第一筒体41的直径可以稍大于所述第二筒体42的直径。

56.进一步地,参考附图1,本技术实施例提供的析晶清理装置1,在具体实施中,还包括真空动力源11;

57.所述真空动力源11通过第二管道12与所述储压装置2的输入口相连通,以对所述储压装置2进行抽真空,使所述储压装置2内达到第一指定压力范围并保持所述第一指定压力范围。

58.具体的,为了实现所述储压装置2内的压力至少为8kg且能够保持至少为8kg至少30min,本实施例中设置所述真空动力源11,例如:真空泵;当吸除析晶开始前,所述第一阀门5关闭,所述真空动力源11对所述储压装置2进行抽真空,使其达到内部负压至少为8kg,满足要求后所述第一阀门5开启向所述吸取件4输出负压进行吸除工作,同时所述真空动力源11持续工作,以是所述储压装置2内的压力能够保持在8kg以上至少30min。

59.进一步地,参考附图1,本技术实施例提供的析晶清理装置1,在具体实施中,还包括过滤装置13;

60.所述过滤装置13设置于所述第二管道12上,以阻挡所述析晶6进入所述真空动力源11。

61.具体的,为了避免真空动力源11对储压装置2抽真空将析晶6吸入所述真空动力源11,造成真空动力源11的受损,本实施例中与所述第二管道12上设置所述过滤装置13,例如:过滤网,进而防止析晶6进入所述真空动力源11。

62.进一步地,参考附图1,本技术实施例提供的析晶清理装置1,在具体实施中,还包括第一真空表14;

63.所述第一真空表14设置于所述储压装置2输入口和所述过滤装置13之间,以检测所述储压装置2内的压力大小。

64.具体的,为了及时准确的判断储压装置2能够进行工作的状态,本实施例中于所述储压装置2输入口和所述过滤装置13之间设置所述第一真空表14,所述第一真空表14靠近所述储压装置2的输入口,当所述储压装置2井内的压力满足条件时,其输入口的压力也处于满足条件的状态,即至少为8kg,则的那个所述第一真空表14的示数大于等于8kg时,可以开启所述低于阀门5进行吸取工作。

65.进一步地,参考附图4,本技术实施例提供的析晶清理装置1,在具体实施中,还包括第二真空表21;

66.所述第二真空表21设置于所储压装置2和所述第一阀门5之间,以检测所述储压装置2内的压力大小;

67.所述储压装置2还具有排污口22,且所述排污口22设有排污阀23。

68.具体的,为了避免所述第一真空表14损坏或示数不准,本实施例中于所述储压装置2的输出口端设置所述第二真空表21,当所述储压装置2井内的压力满足条件时,其输出

口的压力也处于满足条件的状态,即至少为8kg,则的那个所述第二真空表21的示数大于等于8kg时,可以开启所述低于阀门5进行吸取工作,第一真空表14和第二真空表21相互对照,提高整个析晶清理装置1的高效性,避免单独设置一个真空表时出现突发情况影响吸除工作的进行。进一步地,在所述储压装置2上设置所述排污口22和与其相适配的排污阀23,实现对所述储压装置2的可清理设置,使其能够重复利用,提高效率,且能够对析晶6进行集中处理。

69.进一步地,参考附图5,本技术实施例提供的析晶清理装置1,在具体实施中,还包括清障管路7;

70.所述清障管路7设置于所述第一阀门5和所述吸取件4之间,所述清障管路7至少向所述吸取件4提供正压以疏通所述吸取件4。

71.具体的,为了避免所述吸取件4被堵塞无法继续进行吸除工作,本实施例中设置所述清障管路7,所述清障管路7设置于所述第一阀门5和所述吸取件4之间,所述清障管路7至少向所述吸取件4提供正压以疏通所述吸取件4,进而的那个所述吸取件4被析晶6堵塞时,关闭所述第一阀门5,通过所述清障管路7向所述吸取件4输出正压以向外喷出堵塞物。

72.进一步地,参考附图5,本技术实施例提供的析晶清理装置1,在具体实施中,所述清障管路7包括动力机构71、第三管道72以及第二阀门73;

73.所述动力机构71通过所述第三管道72连通于所述第一阀门5和所述吸取件4之间,以能够向所述吸取件4输出所述正压;

74.所述第二阀门73设置于所述第三管路72上,以开启或关闭输出所述正压。

75.具体的,为了实现所述清障管路7向外喷出堵塞物的技术效果,本实施例中通过所述动力机构71向所述吸取件4提供正压,例如:空气压缩机;所述第二阀门73设置在所述第三管道72上,当需要对所述吸取件4进行增压输出时,则开启所述第二阀门73,当堵塞物被喷出后以及进行吸除工作时,所述第二阀门73关闭,所述第二阀门73可以是手动控制的阀门也可以是电控阀门,在此不做过多的赘述。

76.进一步地,参考附图5,本技术实施例提供的析晶清理装置1,在具体实施中,所述清障管路7还包括压力表74;

77.所述压力表74设置于所述动力机构71和所述第二阀门73之间,以检测所述正压的大小。

78.具体的,为了保证能够将所述吸取件4内的堵塞物喷出,本实施例中根据上述产线数据要求,需要保证所述正压至少为6kg,否则无法将堵塞物即析晶喷出,进而设置所述压力表74,当所述动力机构71开始进行正压输出时,所述第二阀门73处于关闭状,当所述压力表74示数满足要求时,则开启所述第二阀门73向所述吸取件4输出正压。

79.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。