1.本发明涉及采矿充填技术领域,特别是指一种纳米纤维素增强充填料浆的制备方法。

背景技术:

2.深部开采是未来矿业发展的必然趋势,而深部开采面临着复杂的工程地质环境,尤其是高地应力引发的地压灾害,是未来深部开采的核心问题之一。为有效解决深部开采的地压问题,充填法成为深部矿体的首选开采方法之一。

3.所谓充填法开采,就是矿体开采结束后,将形成的采空区进行填充,以支撑围岩,防止采空区的突然冒落破坏,引发连锁地压灾害。常用的充填材料主要是将矿山尾砂固废、水泥和水按照一定比例混合形成一定浓度的料浆,通过管道输送到采空区中,充填料浆固化后具有一定的强度,可实现对围岩的支撑、变形控制、应力转移等作用。

4.然而,随着开采深度的持续增长,对充填体的强度要求越来越高,影响强度的主要原因包括水泥用量、料浆浓度、地下水及管理等。为满足深部开采对充填的要求,通常采用膏体充填的方法,即通过对充填站进行改造或重建,采用深锥浓密机替代传统砂仓,可有效提高料浆浓度,提升充填体的强度,大量实际生产经验表明,该方法具有良好的效果,但该方法需要投入大量的设备,技术要求高,生产规模较小的矿山无力承担高昂的投入,限制了膏体充填法的发展。

5.同时,也有学者通过添加外加剂改善充填体质量,如纤维增强材料(玻璃纤维、聚丙烯纤维、碳纤维等)、粉煤灰、矿渣等,但这些材料对充填体强度提升跳过有限,且不会降低水泥用量。另外,也有采用其他胶凝材料替代水泥,改善充填体性能,但胶凝材料与水泥相比性能没有显著提升,且成本仍然较高。因此,亟需创新现有的充填体配比技术,提高充填体性能,满足深部开采对充填材料强度的需求。

技术实现要素:

6.本发明针对深部开采环境对充填体要求高、充填难度大、充填设施投资高、质量难以保障等问题,提供一种纳米纤维素增强充填料浆的制备方法,可大大增强充填料浆的保水性、和易性及屈服应力,形成的充填体强度高、结构致密,而在满足强度需求的条件下,减小水泥单耗,降低充填成本。

7.该方法包括步骤如下:

8.s1:将纳米纤维素干粉与羧甲基纤维素钠(cmc)粉体在搅拌仓中混合,通过机械搅拌均匀,并同时进行紫外光照射处理;

9.s2:s1中混合均匀后的混合料经搅拌仓底部转载至皮带运输机上,向给料器运输,皮带运输机两侧间隔1m~2m均匀放置紫外光发生设备进行紫外光照射;

10.s3:皮带运输机将混合料送至给料器后,逐次向充填料浆搅拌仓中添加,添加过程中保持高速搅拌,保证搅拌均匀;搅拌均匀后,将充填料浆通过管道泵送输送至井下采空区

充填施工。

11.其中,s1中纳米纤维素干粉为经酸解法、氧化法或高压均质法等手段制备的纤维素纳米纤维(cnf)或纳米纤维素晶(cnc),粒径范围为30~100nm。

12.s1中纳米纤维素干粉用量为s3中充填料浆中水泥质量的0.01%~1%。

13.s1中羧甲基纤维素钠粉体用量为s3中充填料浆中水泥质量的0.2%~1%。

14.s1中搅拌仓机械搅拌采用磁力搅拌器或顶置式搅拌器,搅拌速率为50~100r/min,连续搅拌时间1~2h。

15.紫外光采用高压汞灯产生,汞蒸气压力为105~106kpa,波长300~400nm,持续照射。

16.s3中充填料浆包括水泥、尾砂及水,水泥为425r普通硅酸盐水泥,水泥与尾砂质量比为1:4~1:12,充填料浆浓度为65%~70%。

17.s3中充填料浆混合搅拌过程中,搅拌速率不低于10r/min,搅拌时间不低于1h。

18.s3中逐次向充填料浆搅拌仓中添加混合料,每次添加量为混合料总量的1/5~1/4,直至添加完毕。

19.s3中充填料浆搅拌均匀后,通过高压泵送输送至待充填的采空区。

20.本发明的上述技术方案的有益效果如下:

21.上述方案中,通过纳米纤维素与羧甲基纤维素进行复配,并应用于井下胶结充填材料之中,可大大加强充填材料的物理力学性能。纳米纤维素具有强度大、重量轻,颗粒小,比表面积大,与充填料浆混合后,纳米纤维素颗粒附着在水泥颗粒和尾砂颗粒外围,避免相互集聚,从而可极大提高料浆的水化程度,进而提高充填体强度。羧甲基纤维素可有效的提高纳米纤维素的分散性,提高其作用效果,同时本身具有粘度大、附着性强,可加快尾砂絮凝,提高料浆浓度,使充填体结构更加致密,提高充填体抗压强度、耐水性及耐腐蚀性,降低水泥用量,达到进一步降低充填成本的目的。

附图说明

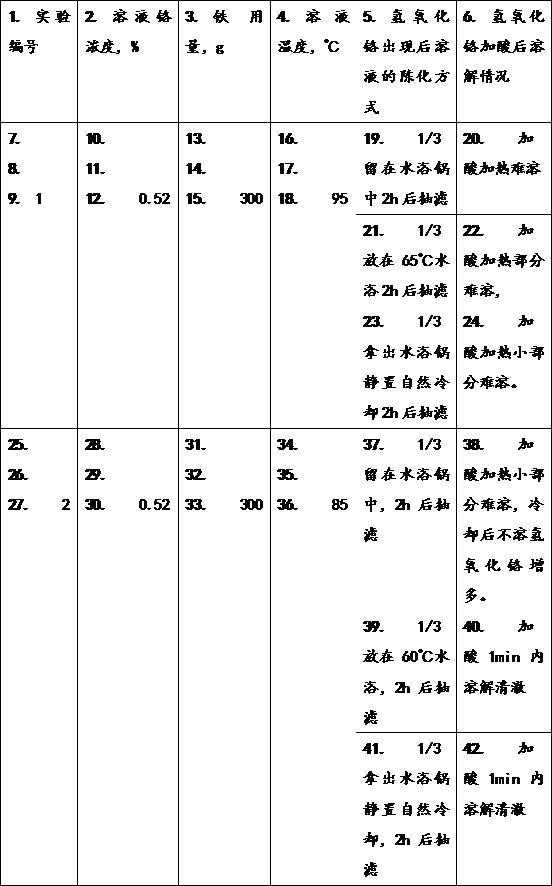

22.图1为本发明的纳米纤维素增强充填料浆的制备方法工艺流程图;

23.图2为本发明实施例所制备的充填体试块不同龄期抗压强度随cnf掺量的变化图。

具体实施方式

24.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

25.本发明提供一种纳米纤维素增强充填料浆的制备方法。

26.如图1所示,该方法包括步骤如下:

27.s1:将纳米纤维素干粉与羧甲基纤维素钠粉体在搅拌仓中混合,通过机械搅拌均匀,并同时进行紫外光照射处理;

28.s2:s1中混合均匀后的混合料经搅拌仓底部转载至皮带运输机上,向给料器运输,皮带运输机两侧均匀放置紫外光发生设备进行紫外光照射;

29.s3:皮带运输机将混合料送至给料器后,逐次向充填料浆搅拌仓中添加,添加过程中保持高速搅拌,保证搅拌均匀;搅拌均匀后,将充填料浆通过管道泵送输送至井下采空区

充填施工。

30.下面结合具体实施例予以说明。

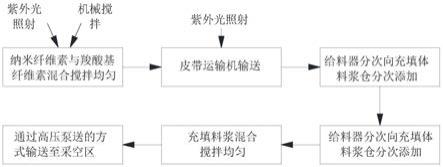

31.本发明实施例所用主要原材料如下:纤维素纳米纤维(cnf),粒径30~80nm,采用硫酸法制备,粉状;羧甲基纤维素钠(cmc)为白色粉状固体,市售产品。普通硅酸盐水泥,标号425r;尾砂取自国内某金矿,平均粒径为120~200μm。

32.按照水泥:尾砂=1:6的配比将两者进行混合,添加普通自来水,调制浓度为68%的充填料浆。

33.将水泥质量0.3%的粉状cmc,分别与水泥质量0,0.02%,0.04%,0.08%,0.16%,0.32%,1%和2%的粉状cnf进行混合搅拌,采用磁力搅拌器,转速100r/min,搅拌2h。搅拌过程中,采用高压汞灯产生的紫外光持续照射,搅拌结束后,将混合材料摊平,继续采用紫外光照射1h。

34.将配置好的充填料浆置于搅拌仓内,开启搅拌器,速率10r/min,将cmc和cnf的混合物分次添加至充填料浆中,添加位置为搅拌叶片形成的漩涡中心,当添加进的粉末消失后再进行下次添加。搅拌方式为连续搅拌。

35.将所得的cmc-cnf增强充填料浆材料在φ50

×

100mm模具中浇注成型,在标准养护箱中进行养护。

36.将不同条件的充填体试件养护至3d、7d和28天,测得每组试块的单轴抗压强度。

37.图2为本实施例所制备的充填体试块不同龄期抗压强度随cnf掺量的变化图。

38.由图可知,不同cnf含量的充填体试件的各龄期强度,随含量的增长均表现为先增长后降低的趋势。当cnf含量低于1%时,对充填体的强度增强作用持续增加,主要由于cnf颗粒为纳米尺度,比表面积大,可均匀分布在充填体料浆内,包裹住水泥及尾矿颗粒,避免水泥和尾矿颗粒的集聚,从而使水化更加充分,从而使充填体结构更加致密,强度更大,另外,紫外光处理可促进cnf颗粒的接枝共聚改性,提高分散性,同时,羧甲基纤维素钠颗粒为阴离子型纤维素醚,可吸附在cnf颗粒外部,提高其分散性,同时,羧甲基纤维素钠可提高充填料浆屈服应力,提高其保水性,并保持良好的和易性,对充填体强度提高也有一定促进作用。

39.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。