1.本实用新型涉及三氟化硼纯化技术领域,具体涉及一种去除三氟化硼中四氟化硅的装置。

背景技术:

2.三氟化硼作为一种特殊的硼试剂和氟化物,广泛应用于有机合成催化剂,元素硼制造,硼纤维加工,有机硼化合物的制备,高纯三氟化硼还可以用于电子工业,是硅和锗外延,扩散和离子注入过程的p型掺杂源。

3.对于三氟化硼的生产,发达国家如美国,德国,日本,印度等都有大规模的生产厂,其中美国的联合信号公司和德国的basf生产的瓶装三氟化硼气体占有全球的主要份额。日本钢铁化学公司生产的三氟化硼尽管具有较高的纯度但其规模相对较小。

4.长期以来,我国三氟化硼瓶装气体包括工业级99.5%和电子级99.99%的一直依赖进口。九十年代初国内为了生产三氟化硼络合物的需要,开展了三氟化硼气体合成的研究。目前国内三氟化硼瓶装气体纯度不高,最高达到99.5%。主要工艺采用以硼酐、发烟硫酸(或三氧化硫)、无水氟化氢为原料生产三氟化硼气体,只是经过初步的过滤和物理吸附后直接压缩装瓶,导致三氟化硼气体产品中二氧化硫、三氧化硫、氟化氢、空气成分比较高。

5.几十年来该合成三氟化硼气体的工艺虽有了较大改进,但提纯工艺无根本变化,一直处于低端水平,导致三氟化硼质量一直没得到本质提高。到目前为止全世界公开报道的三氟化硼提纯工艺专利和文献寥寥无几。国内还没有正规的高纯的三氟化硼生产厂家,只有中昊光明化工研究设计院有限公司采用氟硼酸钠高温热分解法生产的高纯三氟化硼生产线,产量只有公斤级,其它厂家的产品质量都在99.5%左右,并且产品质量不稳定。因此国内三氟化硼产品主要依赖进口。

6.因此,提高三氟化硼的纯化工艺是解决现有三氟化硼生产问题的核心,因为生产的纯度达不到市场需要的水平,纯化工艺又没有技术上的突破,才导致国内三氟化硼的生产极大程度地依赖进口。

7.而对于三氟化硼产品中含有的杂质,最难以去除的是四氟化硅,原因在于,两者物理化学性质相近,现有工艺均难以实现。

8.但是,三氟化硼气体作为电子工业重要原料,四氟化硅的含量直接影响了电子期间的质量,对于高纯的三氟化硼气体,要求四氟化硅含量低于20ppm。中国发明专利cn86104416a公开了一种三氟化硼的制备方法,该专利通过分段反应的方法,前段控制反应温度在450~600℃条件下,使先产生的少量三氟化硼与原料中的二氧化硅反应转化成四氟化硅气体,将气体抽出实现除去四氟化硅的目的,从而实现二段反应的四氟化硅含量控制的很低。但是,在实际操作中发现,该工艺极难控制,两段反应的时间点也极难把握,前段时间反应时间太长将三氟化硼气体同时抽出,导致产率极低;前段时间时间太短,大量的四氟化硅进入三氟化硼中,后期难以去除。即使时间点把握准确,实际产品中的四氟化硅的含量也难以达到理论的20ppm以下,而且该方法高温条件下进行,能耗极大,生产成本高。因此,

通过反应过程来控制四氟化硅的含量从现有技术的技术水平尚无法实现。

技术实现要素:

9.本实用新型的目的是提供一种去除三氟化硼中四氟化硅的装置,直接从生产后的三氟化硅气体中去除四氟化硅,具有结构简单,操作方便,且安全系数高,降低反应能耗,节约能源。

10.为了实现上述目的,本实用新型的技术方案是:

11.一种去除三氟化硼中四氟化硅的装置,包括精馏塔;冷凝器,与所述精馏塔顶部连接;再沸器,与所述精馏塔底部连接;三氟化硼钢瓶,与所述冷凝器连接;四氟化硅钢瓶,与所述再沸器连接;温度控制装置,外置于所述精馏塔,分别与所述精馏塔和所述再沸器连接,并通过所述再沸器控制所述精馏塔底部的温度;所述精馏塔内安装有电伴热保温系统,控制所述精馏塔内部的温度;

12.所述精馏塔上设有原料入口和温度传感器接口,所述原料入口位于所述精馏塔中部,所述温度传感器接口不高于所述原料入口,所述温度控制装置通过所述温度传感器接口检测所述精馏塔底部的温度。bf3和sif4的沸点很接近,采用一般的精馏方法很难分离,用低温精馏的方法可以实现两种物质的分离。产品气体从精馏塔中部进入精馏塔,控制其温度,使精馏塔中部为-95.2~

[0013]-96.5℃,下部温度为-97.2~-98.8℃左右。常压下三氟化硼的沸点是-100.3℃,而四氟化硅的沸点是-94.8℃,控制精馏塔的温度使三氟化硼以气态的形式从精馏塔的上端进入冷凝器,而四氟化硅以液态的形式从底端进入再沸器,从而进行低温精馏操作,实现两种物质的分离。分离后液态三氟化硼收集在贮气钢瓶中,而液态的四氟化硅收集在贮气钢瓶中。

[0014]

进一步地,所述温度控制装置包括冷凝缓冲器、液位控制单元和温度控制单元;所述冷凝缓冲器与所述再沸器连通,且两者内部液体的液位相同;所述液位控制单元外置于所述冷凝缓冲器,并与之连接;所述温度控制单元与所述液位控制单元和所述精馏塔连接,所述温度控制单元检测所述精馏塔底部温度并传输给所述液位控制单元,所述液位控制单元调节所述冷凝缓冲器内的液位来调节所述再沸器内的液位。

[0015]

进一步地,所述液位控制单元包括并联设置的液位计和液位变送器,所述液位计设于所述冷凝缓冲器的外侧并分别与所述冷凝缓冲器的顶部和底部连接,监测所述冷凝缓冲器的液位;所述液位变送器与所述液位计和所述温度控制单元连接。

[0016]

进一步地,所述再沸器为列管式,内设换热管,所述换热管与所述冷凝缓冲器连通,且液位处于同一水平面上;所述换热管分别设有冷媒入口和冷媒出口,所述冷媒入口与所述冷凝缓冲器连接,所述连接通路上设有冷媒阀门,打开所述冷媒阀门,冷媒可以从所述列管进入所述冷凝缓冲器;所述冷媒阀门通过所述液位计控制。

[0017]

进一步地,所述冷凝缓冲器底部设有液位阀门,所述液位阀门与所述液位变送器连接,当液位超出所述液位变送器的设定值,所述液位阀门打开或关闭。

[0018]

进一步地,所述温度控制单元包括串联设置的温度传感器和温度变送器,所述温度传感器与所述精馏塔连接,并通过设于所述精馏塔上的所述温度传感器接口来检测所述精馏塔底部的温度,当温度高于或低于设定值,经所述温度变送器传输信号至液位控制单

元,调节所述冷凝缓冲器内的液位。

[0019]

进一步地,所述三氟化硼钢瓶和/或所述四氟化硅钢瓶设于液氮冷阱中。

[0020]

进一步地,所述冷凝器外部设有冷凝水夹套,将进入所述冷凝器内的三氟化硼冷凝后至少部分回流至所述精馏塔内。

[0021]

进一步地,还包括安全仪表系统,通过所述安全仪表系统控制所述精馏塔内的温度。降低生产中的安全风险,确保安全生产。同时采用在线分析方法和远程分析数据传送,消除人工取样带来的质量误差和分析数据的及时性。

[0022]

综上所述,本实用新型采用以上技术方案,获得以下技术效果:

[0023]

1.本实用新型采用两种温度控制模式同时进行,分别控制精馏塔和塔底温度,温度控制精准,将温度控制在三氟化硼和四氟化硅两个沸点之间,实现三氟化硼气化进入冷凝塔,四氟化硅液化后进入再沸塔,实现两个沸点接近、性质相近的两个物质实现有效分离。

[0024]

2.本实用新型采用低温精馏的方式,能耗低,节约能源,节约成本,提高经济效益。

[0025]

3.采用安全仪表系统和在线分析系统,全程自动化操作,操作控制方便。

附图说明

[0026]

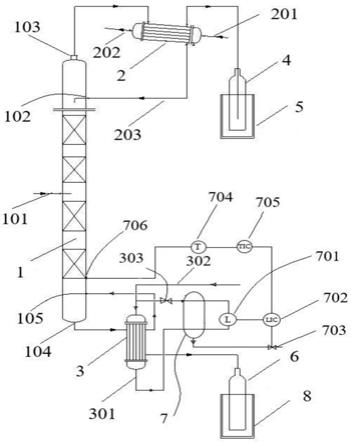

图1本实用新型实施例的结构示意图。

[0027]

图中标记:1精馏塔;101原料入口;102循环入口;103排气口;104液体出口;105液体回流口;2冷凝器;201冷却水入口;202冷却水出口;203循环管路;3再沸器;301冷媒出口;302冷媒入口;303冷媒阀门;4三氟化硼钢瓶;5第一液氮冷阱;6四氟化硅钢瓶;7冷凝缓冲器;701液位计;702液位变送器;703液位阀门;704温度传感器;705温度变送器;706温度传感器连接口;8第二液氮冷阱。

具体实施方式

[0028]

下面结合本实用新型的具体内容,对实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

[0029]

参阅图1,本实施例提供了一种去除三氟化硼中的四氟化硅的装置,该装置包括包括精馏塔1,冷凝器2,再沸器3,三氟化硼钢瓶4,第一液氮冷阱5,四氟化硅钢瓶6,第二液氮冷阱8和温度控制装置。

[0030]

精馏塔1包括设于顶部的排气口103和设于底部的液体出口104,以及设于中部的原料入口101及设于底部的液体回流口105。

[0031]

排气口103与冷凝器2连接,三氟化硼气体经排气口103进入冷凝器2内。液体出口104和液体回流口105分别与再沸器3连接,四氟化硅液体经液体出口104进入再沸器3中,同时四氟化硅同过液体回流口105可再次回流至精馏塔1内。

[0032]

精馏塔1内安装有电伴热保温系统,控制精馏塔1整体的内部的温度。精馏塔1内安装电伴热保温系统,外部连接温度传感装置及温度传送器,便于观察及控制精馏塔内部的温度。电伴热保温系统主要是为了减少塔内温度向外扩散,并持续为塔内液体补充热量,防

止出现回流现象;起到保温和加热的目的,同时保持塔内温度的稳定性。电伴热为精馏塔1内补充热量,减小热量散失速度。另一个用途是为精馏塔输入、输出管道做防冻保温,防止介质或水气遇冷后,产生结晶、结冰现象而堵塞管道,不会出现过热或过冷现象,而且是一直持续加温,自动调节需要加热的间隙时间和功率大小。电伴热保温系统属于现有常规的技术,现有公开的电伴热保温系统,只要能够将温度控制在

±

0.5℃精度的现有技术均可实现。

[0033]

冷凝器2与精馏塔1的顶部连接;再沸器3与精馏塔1的底部连接;三氟化硼钢瓶4与冷凝器连接并置于第一液氮冷阱5中;四氟化硅钢瓶6与再沸器3连接并置于第二液氮冷阱8中。进一步地,冷凝器2外部设有冷凝水夹套,将进入冷凝器2内的三氟化硼冷凝后至少部分回流至精馏塔1内。冷凝水夹套内设有循环的冷却水,包括冷却水入口201和冷却水出口202。

[0034]

温度控制装置外置于精馏塔1,分别与精馏塔1和再沸器3连接,并通过再沸器3内部四氟化硅的温度来控制精馏塔1底部的温度。

[0035]

温度控制装置包括冷凝缓冲器7、液位控制单元和温度控制单元,冷凝缓冲器7与再沸器3连通,且两者内部液体的液位相同;液位控制单元外置于冷凝缓冲器7并与之连接,温度控制单元分别与液位控制单元和精馏塔1连接,温度控制单元检测精馏塔1底部的温度并传输给液位控制单元,液位控制单元通过调节冷凝缓冲器7内的液位来调节再沸器3的冷凝作用的大小。

[0036]

具体地,再沸器3内设换热装置,并与冷凝缓冲器7连接,连接段设有冷媒阀门303。再沸器3为列管式,内设换热管,管内通过冷媒实现热量交换。换热管与冷凝缓冲器7连通,且液位处于同一水平面上;换热管分别设有冷媒入口302和冷媒出口301,冷媒入口301与冷凝缓冲器7连接,连接通路上设有冷媒阀门303,打开冷媒阀门303,冷媒可以从换热管进入冷凝缓冲器7内。

[0037]

换热管内充满可循环冷媒,且换热管与冷凝缓冲器7连通,换热管内的冷媒可以进入冷凝缓冲器7内,且也就是换热管与冷凝缓冲器7内的液位位于同一水平位置,也即,再沸器3的冷媒与冷凝缓冲器7内的冷媒处于同一水平面。物料(四氟化硅)通过再沸器3的壳程,冷媒通过再沸器的管程(换热管),壳程通过管程来调节温度。

[0038]

也就是说,温度控制装置通过控制冷凝缓冲器7内冷媒的液位来调控再沸器3内换热管内冷媒的液位,从而实现对再沸器内四氟化硅的温度的调节,由于四氟化硅可以循环回流至精馏塔1内,且由于精馏塔1内的温度低于四氟化硅的沸点,因此,四氟化硅仅能局部升高精馏塔1底部的温度,从而实现了精馏塔1的两部分温度的控制。

[0039]

液位控制单元包括并联设置的液位计701和液位变送器702,液位计701设于冷凝缓冲器7的外侧并分别与冷凝缓冲器7的顶部和底部连接,监测冷凝缓冲器7内部液体的液位。液位变送器702与液位计701和温度控制单元连接。

[0040]

冷媒阀门303与液位计701连接,并通过液位计701控制,打开或关闭。

[0041]

冷凝缓冲器7底部设有出口,冷凝缓冲器7内的冷媒可以通过出口流出,出口的通路上设有液位阀门703,液位阀门703与液位变送器702连接,液位变送器702根据温度控制单元传输过来的信号来控制液位阀门703打开或关闭,从而控制冷凝缓冲器7内的液位。

[0042]

温度控制单元包括串联设置的温度传感器704和温度变送器705,温度传感器704

一端与精馏塔1连接,另一端与温度变送器705连接,温度变送器705的另一端与液位变送器702连接,温度传感器704通过设于精馏塔1上的温度传感器接口706来检测精馏塔1内的底部的温度,当温度高于或低于设定值,经温度变送器705传输信号至液位变送器702,液位变送器702在通过液位计来调节冷凝缓冲器7内的液位,冷凝缓冲器7的液位与再沸器3内的换热管内液体的液位保持同一水平,因此,再沸器3内的换热管的液位跟随冷凝缓冲器7的液位发生变化,当换热管内冷媒液位的变化调节再沸器3的换热面积。

[0043]

具体地,精馏塔1上设有原料入口101和温度传感器接口706,原料入口101位于精馏塔1的中部,温度传感器接口706不高于原料入口101的高度,优选地,介于原料入口101与液体回流口105之间,并无限靠近液体回流口105。最优选地,温度传感器接口706与液体回流口105的接口重合,具有最准确的温度控制效果。

[0044]

温度传感器704通过温度传感器接口706来检测精馏塔1底部的温度。

[0045]

还包括安全仪表系统,通过所述安全仪表系统控制所述精馏塔内的温度。同时可以设置数据自动采集装置,在线分析方法和远程分析数据传送,消除人工取样带来的质量误差和分析数据的及时性。

[0046]

工作原理:将三氟化硼气体经原料入口101进入精馏塔1中,塔内通过电伴热保温系统调控温度为-95.2~-96.5℃。常压下三氟化硼的沸点是-100.3℃,而四氟化硅的沸点是-94.8℃,精馏塔1内的温度区间使三氟化硼以气态的形式从精馏塔1的上端进入冷凝器2,而四氟化硅以液态的形式从底端进入再沸器3内。

[0047]

同时,塔底部的温度通过温度控制装置进行调节,冷媒进入再沸器与精馏塔塔釜物料换热后冷凝进入冷凝缓冲罐7,冷凝缓冲罐7外设置有液位计和液位传送器,可通过冷凝缓冲器7的液位进一步控制再沸器3内换热管的液位,从而控制再沸器3外壁的换热面积。如塔内温度低于或高于温度传感器704设定的温度,温度传感器704传输信号至温度变送器705,温度变送器705输出信号作为液位变送器702的输入信号转化为冷凝缓冲罐7的液位调节阀的控制信号,控制液位阀门打开或关闭,或调节液体流速,冷凝缓冲器7内液位下降或升高,因为再沸器3内的换热管与冷凝缓冲器7连通,因此液面总是保持在同一水平面上,再沸器3内换热管内的冷媒液位下降,再沸器3换热面积增大或降低,精馏塔内温度升高或降低,从而实现精馏塔1底部的温度调节。

[0048]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。