1.本实用新型涉及碳化硅技术领域,特别是涉及一种碳化硅晶体生长装置。

背景技术:

2.半导体芯片结构分为衬底、外延和器件结构。衬底通常起支撑作用,外延为器件所需的特定薄膜,器件结构即利用光刻刻蚀等工序加工出具有一定电路图形的拓扑结构。第三代半导体材料主要分为碳化硅(sic)和氮化镓(gan),相比于第一、二代半导体,其具有更高的禁带宽度、击穿电压、电导率和热导率,在高温、高压、高功率和高频领域将替代前两代半导体材料。因氮化镓缺乏大尺寸单晶,第三代半导体材料的主要形式为碳化硅基碳化硅外延器件、碳化硅基氮化镓外延器件,碳化硅应用更为广泛。碳化硅的热导率是氮化镓热导率的约3倍,具有更强的导热能力,器件寿命更长,可靠性更高,系统所需的散热系统更小。

3.经过多年的研究,采用物理气相输运法(亦称为“pvt”法)生长sic晶体的技术日趋成熟。该方法通常使用石墨坩埚生长sic晶体,将sic原料置于生长室下部,籽晶固定在生长室顶部的石墨圆板。通过控制生长室的温度和压力条件,使sic原料从坩埚下部升华,上升至籽晶上进行堆积生长,最终获得sic单晶。

4.长晶过程中,碳化硅生长是在石墨坩埚腔体内实现的。晶体生长模块由石墨坩埚、籽晶与生长原料(碳化硅粉料)三部分构成,在一定的温度和压力条件下,碳化硅颗粒发生分解升华,产生各种形式的气相组分,同时碳化硅粉料内部发生烧结,形成含有大量孔道的陶瓷体,气相组分通过陶瓷体向生长界面输运,并在生长界面上沉积、结晶,使得生长界面逐渐向生长原料区推移,最终生产碳化硅晶体。

5.晶体生长的一个明显的障碍是生长时间的限制:碳化硅源中的si优先蒸发,在升华法生长过程中的气相物质通常时富硅的,因此,未蒸发的生长原料变得越来越富c,使得生长后期的生长原料碳硅比越来越高,越来越偏离碳化硅的化学计量比,同时,生长后期坩埚的石墨化,致使c元素随着碳化硅气流沉积到生长界面,产生“碳包裹”缺陷;晶体生长被迫停止,原材料的利用率不超过30%,生长厚度一般不超过20mm。

6.因此,如何提供一种能够延长长晶时间的碳化硅晶体生长装置,是本领域技术人员亟待解决的技术问题。

技术实现要素:

7.本实用新型的目的是提供一种碳化硅晶体生长装置,通过设置高度不同的第一腔体和第二腔体,并在不同的长晶时期选择不同的温度分布,能够增加生长原料的装料量,延长长晶时间,增加晶锭厚度。

8.为实现上述目的,本实用新型提供了如下方案:

9.本实用新型公开了一种碳化硅晶体生长装置,包括:

10.保温层,所述保温层的顶部开有喇叭口,所述喇叭口上小下大;

11.位于所述保温层内侧的第一坩埚,所述第一坩埚包括第一坩埚本体和安装于所述

第一坩埚本体上端的第一盖体;所述第一盖体的下表面包括用于生长籽晶的籽晶生长面和用于生长多晶的多晶生长面,所述籽晶生长面相对于所述多晶生长面向下凸出,所述籽晶生长面与所述喇叭口位置正对;

12.位于所述第一坩埚内侧的第二盖体,所述第二盖体与所述第一坩埚的内底面之间形成用以容纳碳化硅源的第一腔体,所述第二盖体为多孔石墨材质;

13.位于所述第一坩埚内侧的第二坩埚,所述第二坩埚内形成用以容纳碳化硅源的第二腔体,所述第二坩埚为多孔石墨材质;所述第二坩埚位于所述第二盖体上侧;

14.位于所述第一坩埚内侧的支撑结构,所述支撑结构位于所述第二盖体与所述第二坩埚之间,以支撑所述第二坩埚;所述支撑结构具有内腔,所述内腔通过所述第二盖体的孔隙与所述第一腔体连通,所述支撑结构的侧壁上设有与所述内腔连通的透气孔;

15.加热结构,所述加热结构包括用以加热所述第一盖体的第一加热部、用以加热所述第二腔体内的碳化硅源的第二加热部和用以加热所述第一腔体内的碳化硅源的第三加热部,所述第一加热部、所述第二加热部和所述第三加热部的加热温度单独控制。

16.优选地,所述支撑结构为支撑环。

17.优选地,所述喇叭口的小径为20mm,大径为100mm。

18.优选地,所述保温层包括下保温层和上保温层,所述下保温层为杯状结构,所述上保温层安装于所述下保温层的上开口处。

19.优选地,所述上保温层的材质为石墨软毡或石墨硬毡;

20.所述下保温层的材质为石墨软毡或石墨硬毡;或所述下保温层包括保温内层和保温外层,所述保温内层的材质为石墨硬毡,所述保温外层的材质为石墨软毡。

21.优选地,所述第一坩埚的内壁涂有碳化钽涂层。

22.优选地,所述第一坩埚为石墨材质。

23.优选地,所述第一加热部、所述第二加热部和所述第三加热部为高度不同的感应线圈;所述加热结构还包括位于所述感应线圈内侧并能生成与所述感应线圈相应的感应电流的石墨感应加热器,所述石墨感应加热器位于所述保温层与所述第一坩埚之间。

24.优选地,所述籽晶生长面相对于所述多晶生长面向下凸出的高度为20mm。

25.本实用新型相对于现有技术取得了以下技术效果:

26.本实用新型分别通过第一腔体和第二腔体存放碳化硅源,可大大增加装料量;本实用新型将第一腔体与第二腔体间隔一定距离,并通过加热结构分别控制第一腔体及第二腔体内的碳化硅源的温度,实现分步长晶,延长长晶时间;本实用新型的第二盖体和第二坩埚均为多孔石墨材质,其孔隙可起到过滤作用,将大颗粒碳粉挡下,防止其进入晶体,延长长晶时间,增加晶锭厚度。

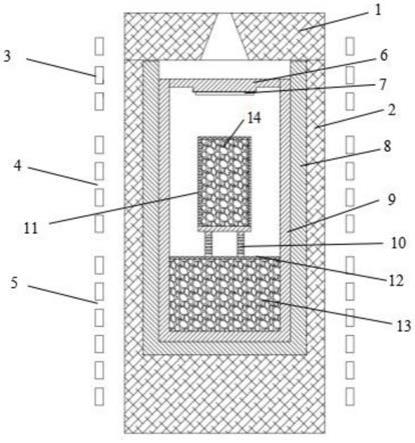

附图说明

27.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

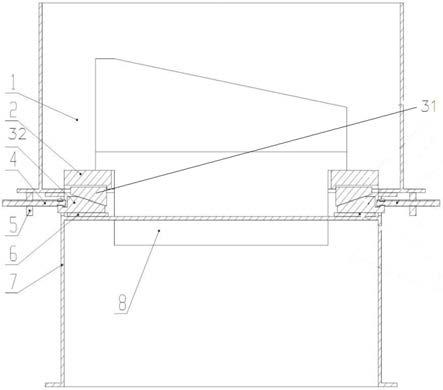

28.图1为本实施例碳化硅晶体生长装置的结构示意图;

29.附图标记说明:1-上保温层;2-下保温层;3-第一加热部;4-第二加热部;5-第三加热部;6-第一盖体;7-籽晶;8-石墨感应加热器;9-第一坩埚本体;10-支撑环;11-第二坩埚;12-第二盖体;13-第一腔体;14-第二腔体。

具体实施方式

30.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

31.本实用新型的目的是提供一种碳化硅晶体生长装置,通过设置高度不同的第一腔体和第二腔体,并在不同的长晶时期选择不同的温度分布,能够增加生长原料的装料量,延长长晶时间,增加晶锭厚度。

32.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

33.如图1所示,本实施例提供一种碳化硅晶体生长装置,包括保温层、第一坩埚、第二盖体12、第二坩埚11、支撑结构和加热结构。

34.其中,保温层的顶部开有喇叭口,喇叭口上小下大,以在径向形成温度梯度。第一坩埚位于保温层内侧,第一坩埚包括第一坩埚本体9和安装于第一坩埚本体9上端的第一盖体6。第一盖体6的下表面包括用于生长籽晶7的籽晶生长面和用于生长多晶的多晶生长面,籽晶生长面相对于多晶生长面向下凸出,籽晶生长面与喇叭口位置正对。第二盖体12、第二坩埚11、支撑结构位于第一坩埚内侧。第二盖体12与第一坩埚的内底面之间形成用以容纳碳化硅源的第一腔体13,第二盖体12为多孔石墨材质。第二坩埚11内形成用以容纳碳化硅源的第二腔体14,第二坩埚11为多孔石墨材质。第二坩埚11位于第二盖体12上侧。支撑结构位于第二盖体12与第二坩埚11之间,以支撑第二坩埚11。支撑结构具有内腔,内腔通过第二盖体12的孔隙与第一腔体13连通,支撑结构的侧壁上设有与内腔连通的透气孔。加热结构包括用以加热第一盖体6的第一加热部3、用以加热第二腔体14内的碳化硅源的第二加热部4和用以加热第一腔体13内的碳化硅源的第三加热部5,第一加热部3、第二加热部4和第三加热部5的加热温度单独控制,以在上下方向形成温度梯度。

35.该碳化硅晶体生长装置的工作原理如下:长晶初期,第一加热部3使第一盖体6所在区域达到长晶温度,第二加热部4的温度高于第三加热部5的温度,使得第二腔体14内的碳化硅源先升华,第一腔体13内的碳化硅源暂不升华或少量升华。长晶一段时间后,第二坩埚11已烧结严重或碳化严重。此时第二坩埚11的石墨孔隙可起到过滤作用,将第二腔体14内的大颗粒碳粉挡下,防止其进入晶体。此时,第三加热部5提高加热温度,使第一腔体13内的碳化硅源升华,第一盖体6上的晶体继续生长。同理,第二盖体12的石墨孔隙也可将第一腔体13内的大颗粒碳粉挡下,防止其进入晶体。

36.支撑结构用于将第一腔体13与第二腔体14间隔一定距离,以便于分别控制第一腔体13及第二腔体14内的碳化硅源的温度。其形状可以是支撑环10,即圆柱环或圆锥环,也可以是其它形状,例如开口朝下的碗状结构。由于支撑结构的内腔与第一腔体13连通,支撑结构的侧壁上设有与内腔连通的透气孔,因而支撑结构不会阻挡第一腔体13内气体的溢出,

提高长晶效率。

37.本实施例中,喇叭口的小径为20mm,大径为100mm。根据实际需要的不同,本领域技术人员也可选择其它尺寸。通过设置喇叭口,可在与其相邻的第一盖体6处形成径向温度梯度,从而在籽晶生长面上形成籽晶7生长的适宜温度,在多晶生长面上形成多晶生长的适宜温度。

38.本实施例中,保温层包括上保温层1和下保温层2,下保温层2为杯状结构,上保温层1安装于下保温层2的上开口处。根据实际需要的不同,本领域技术人员也可选择其它结构的保温层,只要能够起到保温效果即可。

39.上保温层1的材质可以是石墨软毡或石墨硬毡。下保温层2的材质可以是石墨软毡或石墨硬毡,也可以使下保温层2包括保温内层和保温外层,保温内层的材质为石墨硬毡,保温外层的材质为石墨软毡。本实施例中,上保温层1为石墨硬毡,下保温层2为石墨软毡。

40.本实施例中,第一坩埚的内壁涂有碳化钽涂层,以减少第一坩埚内壁的石墨化,延长其使用寿命。第一坩埚优选为石墨材质。

41.本实施例中,加热结构采用石墨感应加热的方式。具体的,第一加热部3、第二加热部4和第三加热部5为高度不同的感应线圈,加热结构还包括位于感应线圈内侧并能生成与感应线圈相应的感应电流的石墨感应加热器8,石墨感应加热器8位于保温层与第一坩埚之间。根据实际需要的不同,本领域技术人员也可选择其它类型的加热结构,只要能够对第一加热部3、第二加热部4和第三加热部5的温度单独控制,并能使其加热的区域(第一盖体6、第二腔体14及第一腔体13)达到长晶温度或升华温度即可。

42.本实施例中,籽晶生长面相对于多晶生长面向下凸出的高度为20mm,本领域技术人员也可根据实际需要选择其它高度差。

43.本实施例还提供一种碳化硅晶体生长装置的使用方法,使用上述的碳化硅晶体生长装置,包括如下步骤:

44.s1、在第一腔体13内装8-40目的碳化硅粉料颗粒,在第二腔体14内装40-80目的碳化硅粉料颗粒。

45.s2、在长晶初期,调整加热结构的加热温度,使籽晶生长面处的加热温度为2150-2250℃,第二腔体14处的加热温度为2200-2300℃,第一腔体13处的加热温度为2100-2200℃。

46.s3、在长晶中期,调整加热结构的加热温度,使籽晶生长面处的加热温度为2150-2250℃,第二腔体14处的加热温度为2200-2300℃,第一腔体13处的加热温度为2200-2250℃。

47.s4、在长晶末期,调整加热结构的加热温度,使籽晶生长面处的加热温度为2150-2250℃,第二腔体14处的加热温度为2100-2200℃,第一腔体13处的加热温度为2250-2300℃。

48.本说明书中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。