1.本实用新型涉及材料工程技术领域,特别涉及一种碳基相变复合材料制备装置。

背景技术:

2.以碳纤维(织物)或碳化硅等陶瓷纤维(织物)为增强体,以碳为基体的复合材料的总称。碳基复合材料有两种制备方法:一是浸渍法,即用增强体浸渍熔融的石油或煤沥青,再经碳化和石墨处理,它的基体是石墨碳,呈层状条带结构,性能是各向异性的。还有用增强体浸渍糠醇或酚醛等热固性树脂,只经碳化处理,它的基体是玻璃碳,即无定型碳结构,性能是各向同性的;另一是cvd法,即把烃类化合物的热解碳沉积在增强体上来进行复合,这种方法的碳基体是类似玻璃碳的热解碳。碳/碳复合材料不耐氧化,所以有时需要加抗氧化涂层。

3.专利号cn206457534u公布了一种碳纳米管增强铝基复合材料的制备装置,包括熔炼保温炉、搅拌装置、保温装置、结晶器以及流槽,所述熔炼保温炉设有熔体出口,所述保温装置内设有通道,所述结晶器安装于保温装置下方,所述熔体出口和所述流槽的入口相连通,所述流槽的出口和所述保温装置上通道的入口相连通,所述保温装置上通道的出口和结晶器的入口相连通,所述保温装置上还设有一通孔,该通孔与结晶器入口相连通,所述搅拌装置插入该通孔中。本实用新型中cnts的添加位置在结晶内熔体凝固线前沿附近,减少了cnts粉体上浮,气粉混合体在搅拌装置高速旋转剪切作用下,有利于cnts粉末的均匀分散到熔体中;能够大大减轻搅拌过程中卷入氧化膜等缺陷。

4.该一种碳纳米管增强铝基复合材料的制备装置存在以下弊端:1、无法对增强体浸渍熔融的石油或煤沥青进行充分的混合搅拌,降低了石油或煤沥青的熔融效果和溶解率;2、复合压制效率低,无法对碳基复合材料进行快速加压复合。为此,我们提出一种碳基相变复合材料制备装置。

技术实现要素:

5.本实用新型的主要目的在于提供一种碳基相变复合材料制备装置,可以有效解决背景技术中的问题。

6.为实现上述目的,本实用新型采取的技术方案为:

7.一种碳基相变复合材料制备装置,包括浸渍罐,还包括浸渍溶解机构和加压机构,所述浸渍罐内部安装有浸渍溶解机构,所述浸渍溶解机构具体由驱动电机、搅拌杆、螺旋架、机构旋轴和旋轴扣组成,所述浸渍溶解机构中央安装有机构旋轴,所述机构旋轴上固定安装有螺旋架,所述螺旋架两侧均固定安装有搅拌杆,所述机构旋轴上端安装于驱动电机上,所述机构旋轴下端镶套安装有旋轴扣,所述浸渍罐通过安装架悬挂安装于机架悬梁上,所述机架悬梁下端同样通过安装架悬挂安装有氮气连通管,所述氮气连通管下端分别连通安装有复合压制机构和高压氮气筒,所述高压氮气筒下端安装有加压机构,所述机架悬梁中央安装有悬挂升降臂。

8.进一步地,所述加压机构上安装有液压体,所述液压体内部开设有储油腔和液压油腔,所述储油腔与液压油腔之间通过调压机进行相连通,所述液压油腔内镶嵌有加压柱,所述加压柱上端固定安装有氮气推盘,所述液压体底端安装有底座;加压机构采用液压原理,用于对碳基复合材料进行快速加压复合,能够提高复合压制效率。

9.进一步地,所述调压机上安装有上升开关片和下降开关片,所述液压体右侧壁上安装有加压杠,所述加压杠内侧上安装有开关拨片,所述开关拨片与上升开关片和下降开关片接触连接;调压机用于对加压机构内的液压油进行输送调节压强。

10.进一步地,所述复合压制机构上安装有气动压筒,所述气动压筒内开设有氮气腔,所述氮气腔内部活动安装有氮气活塞,所述氮气活塞下端安装有压制柱,所述压制柱下端固定安装有重压块;复合压制机构采用气压原理,能够对碳基复合材料的原料进行压制成型。

11.进一步地,所述悬挂升降臂上安装有液压臂,所述液压臂内同样开设有储油腔和液压油腔,所述储油腔与液压油腔同样由调压机相连通,所述液压臂下端镶嵌安装有伸缩臂,所述液压臂上端焊接有悬挂套;悬挂升降臂用于对碳化坩埚进行升降提取,方便进行制备,提高了制备效率。

12.进一步地,所述浸渍罐左侧上端连通安装有原料注入口,所述原料注入口上安装有注入阀,所述浸渍罐右侧下端连通有放料管,所述放料管上开设有放料闸;浸渍罐用于对增强体浸渍熔融的石油或煤沥青和原料进行浸渍。

13.进一步地,所述悬挂升降臂下端焊接安装有坩埚架,所述坩埚架下方悬吊有碳化坩埚,所述碳化坩埚下方放置有碳化炉架,所述复合压制机构下方放置有复合压制池;坩埚架用于支撑碳化坩埚,方便对碳化坩埚进行高温碳化。

14.与现有技术相比,本实用新型具有如下有益效果:

15.1、本实用新型通过设有浸渍溶解机构,在对碳基复合材料进行制备时,先将增强体浸渍熔融的石油或煤沥青和原料,通过原料注入口向浸渍罐中注入,当注入完成后,需要将增强体浸渍熔融的石油或煤沥青和原料进行充分的浸渍和混合,打开电源开关,浸渍溶解机构的驱动电机通电工作,通过机构旋轴带动螺旋架进行旋转,随之螺旋架两侧的搅拌杆进行旋转,搅拌杆旋转时,对增强体浸渍熔融的石油或煤沥青和原料进行充分混合搅拌,使得溶解充分,溶解率提高,而螺旋架呈现螺旋状,旋转时,具有上下离心力,能够使得增强体浸渍熔融的石油或煤沥青充分浸渍熔融,方便后续进行复合压制,如此,可对增强体浸渍熔融的石油或煤沥青进行充分的混合搅拌,提高了石油或煤沥青的熔融效果和溶解率。

16.2、本实用新型通过设有加压机构,将浸渍法浸渍后的原料通过浸渍罐的放料管流至碳化坩埚内,在碳化炉架下端通过加热炉对碳化坩埚内的原料进行加热碳化处理,最后碳化过的原料倒入复合压制池内,打开电源开关,手动向下扳动液压体上的加压杠,加压杠上的开关拨片电性接触于调压机上的上升开关片,调压机工作,将储油腔内的液压油输送于液压油腔中,增大液压油腔中的油压,上升加压柱,随之高压氮气筒内的氮气推盘被推动上升,顾而对高压氮气筒内的高压氮气进行压缩,使得高压氮气通过氮气连通管进入复合压制机构的气动压筒的氮气腔中,增大氮气腔的压强,使得氮气活塞压缩压制柱向下运动,带动重压块向复合压制池内的原料进行重力压制复合成型,采用液压与气压双重叠合压力原理,如此,提高复合压制效率,能够对碳基复合材料进行快速加压复合。

附图说明

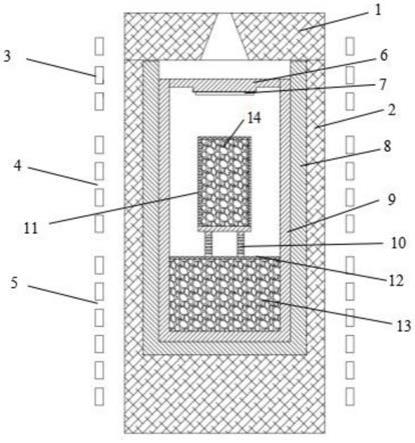

17.图1为本实用新型一种碳基相变复合材料制备装置的整体结构示意图;

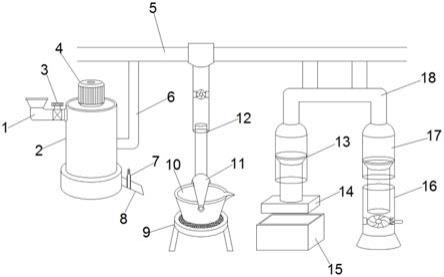

18.图2为本实用新型一种碳基相变复合材料制备装置的浸渍溶解机构结构示意图;

19.图3为本实用新型一种碳基相变复合材料制备装置的加压机构结构示意图;

20.图4为本实用新型一种碳基相变复合材料制备装置的复合压制机构结构示意图;

21.图5为本实用新型一种碳基相变复合材料制备装置的悬挂升降臂结构示意图。

22.图中:1.原料注入口;2.浸渍罐;3.注入阀;4.浸渍溶解机构;5.机架悬梁;6.安装架;7.放料闸;8.放料管;9.碳化炉架;10.碳化坩埚;11.坩埚架;12.悬挂升降臂;13.复合压制机构;14.重压块;15.复合压制池;16.加压机构;17.高压氮气筒;18.氮气连通管;19.驱动电机;20.搅拌杆;21.螺旋架;22.旋轴扣;23.底座;24.储油腔;25.调压机;26.液压体;27.氮气推盘;28.加压柱;29.液压油腔;30.上升开关片;31.加压杠;32.开关拨片;33.下降开关片;34.压制柱;35.气动压筒;36.氮气腔;37.氮气活塞;38.液压臂;39.悬挂套;40.伸缩臂;41.机构旋轴。

具体实施方式

23.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

24.如图1-5所示,一种碳基相变复合材料制备装置,包括浸渍罐2,还包括浸渍溶解机构4和加压机构16,所述浸渍罐2内部安装有浸渍溶解机构4,所述浸渍溶解机构4具体由驱动电机19、搅拌杆20、螺旋架21、机构旋轴41和旋轴扣22组成,所述浸渍溶解机构4中央安装有机构旋轴41,所述机构旋轴41上固定安装有螺旋架21,所述螺旋架21两侧均固定安装有搅拌杆20,所述机构旋轴41上端安装于驱动电机19上,所述机构旋轴41下端镶套安装有旋轴扣22,所述浸渍罐2通过安装架6悬挂安装于机架悬梁5上,所述机架悬梁5下端同样通过安装架6悬挂安装有氮气连通管18,所述氮气连通管18下端分别连通安装有复合压制机构13和高压氮气筒17,所述高压氮气筒17下端安装有加压机构16,所述机架悬梁5中央安装有悬挂升降臂12。

25.其中,所述加压机构16上安装有液压体26,所述液压体26内部开设有储油腔24和液压油腔29,所述储油腔24与液压油腔29之间通过调压机25进行相连通,所述液压油腔29内镶嵌有加压柱28,所述加压柱28上端固定安装有氮气推盘27,所述液压体26底端安装有底座23;加压机构16采用液压原理,用于对碳基复合材料进行快速加压复合,能够提高复合压制效率。

26.其中,所述调压机25上安装有上升开关片30和下降开关片33,所述液压体26右侧壁上安装有加压杠31,所述加压杠31内侧上安装有开关拨片32,所述开关拨片32与上升开关片30和下降开关片33接触连接;调压机25用于对加压机构16内的液压油进行输送调节压强。

27.其中,所述复合压制机构13上安装有气动压筒35,所述气动压筒35内开设有氮气腔36,所述氮气腔36内部活动安装有氮气活塞37,所述氮气活塞37下端安装有压制柱34,所述压制柱34下端固定安装有重压块14;复合压制机构13采用气压原理,能够对碳基复合材料的原料进行压制成型。

28.其中,所述悬挂升降臂12上安装有液压臂38,所述液压臂38内同样开设有储油腔24和液压油腔29,所述储油腔24与液压油腔29同样由调压机25相连通,所述液压臂38下端镶嵌安装有伸缩臂40,所述液压臂38上端焊接有悬挂套39;悬挂升降臂12用于对碳化坩埚10进行升降提取,方便进行制备,提高了制备效率。

29.其中,所述浸渍罐2左侧上端连通安装有原料注入口1,所述原料注入口1上安装有注入阀3,所述浸渍罐2右侧下端连通有放料管8,所述放料管8上开设有放料闸7;浸渍罐2用于对增强体浸渍熔融的石油或煤沥青和原料进行浸渍。

30.其中,所述悬挂升降臂12下端焊接安装有坩埚架11,所述坩埚架11下方悬吊有碳化坩埚10,所述碳化坩埚10下方放置有碳化炉架9,所述复合压制机构13下方放置有复合压制池15;坩埚架11用于支撑碳化坩埚10,方便对碳化坩埚10进行高温碳化。

31.需要说明的是,本实用新型为一种碳基相变复合材料制备装置,工作时,通过设有浸渍溶解机构4,在对碳基复合材料进行制备时,先将增强体浸渍熔融的石油或煤沥青和原料,通过原料注入口1向浸渍罐2中注入,当注入完成后,需要将增强体浸渍熔融的石油或煤沥青和原料进行充分的浸渍和混合,打开电源开关,浸渍溶解机构4的驱动电机19通电工作,通过机构旋轴41带动螺旋架21进行旋转,随之螺旋架21两侧的搅拌杆20进行旋转,搅拌杆20旋转时,对增强体浸渍熔融的石油或煤沥青和原料进行充分混合搅拌,使得溶解充分,溶解率提高,而螺旋架21呈现螺旋状,旋转时,具有上下离心力,能够使得增强体浸渍熔融的石油或煤沥青充分浸渍熔融,方便后续进行复合压制,如此,可对增强体浸渍熔融的石油或煤沥青进行充分的混合搅拌,提高了石油或煤沥青的熔融效果和溶解率;通过设有加压机构16,将浸渍法浸渍后的原料通过浸渍罐2的放料管8流至碳化坩埚10内,在碳化炉架9下端通过加热炉对碳化坩埚10内的原料进行加热碳化处理,最后碳化过的原料倒入复合压制池15内,打开电源开关,手动向下扳动液压体26上的加压杠31,加压杠31上的开关拨片32电性接触于调压机25上的上升开关片30,调压机25工作,将储油腔24内的液压油输送于液压油腔29中,增大液压油腔29中的油压,上升加压柱28,随之高压氮气筒17内的氮气推盘27被推动上升,顾而对高压氮气筒17内的高压氮气进行压缩,使得高压氮气通过氮气连通管18进入复合压制机构13的气动压筒35的氮气腔36中,增大氮气腔36的压强,使得氮气活塞37压缩压制柱34向下运动,带动重压块14向复合压制池15内的原料进行重力压制复合成型,采用液压与气压双重叠合压力原理,如此,提高复合压制效率,能够对碳基复合材料进行快速加压复合。

32.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。