一种弹簧钢余热去应力软化退火系统

1.技术领域:

2.本实用新型涉及钢铁行业中的弹簧钢热处理装置,具体涉及一种弹簧钢余热去应力软化退火系统。

3.

背景技术:

4.弹簧钢是制造各类弹簧及弹性元件的专用钢。弹簧钢作为特种钢,主要应用于铁路、汽车、机械等行业。近年来,汽车弹簧的使用量也在不断增加。

5.弹簧在冲击、振动或长期交变应力作用下使用,要求弹簧钢具有高的强度、弹性极限、高的疲劳强度。由于弹簧钢属于中高碳钢,合金元素含量高,规格小,冷却速度快,易在轧后产生大量残余应力,导致硬度异常偏高,影响用户下料使用,严重时会导致锻造产生应力裂纹。当出现冷却不当,发生硬度异常时,只能采用退火来降低硬度,但是退火会带来生产成本的增加,退火不当甚至会造成硬度过低或硬度不均的问题。急需一种退火后硬度均匀、方法简便、成本低廉的装置来降低弹簧钢硬度,达到不影响用户加工的目的。

6.

技术实现要素:

7.本实用新型要解决的技术问题是提供一种弹簧钢余热去应力软化退火系统。在不增加生产成本的条件下,对大圆坯缓冷缓冷坑进行改进,实现小规格弹簧钢进行余热去应力 软化退火,使之可以满足用户的下料加工及锻造使用。

8.本实用新型解决上述问题通过以下技术方案实现:

9.一种弹簧钢余热去应力软化退火系统,包括设有外盖的缓冷坑,垫于缓冷坑内底部的砂层,还包括内盖、断面≥φ500mm带有热量的大圆坯,多根大圆坯并排搁置于砂层上,且至少同轴线码放5层,在最上层的两两大圆坯之间形成的槽中,放置待加热的直径小于φ30mm弹簧钢。

10.本实用新型进一步改进方案是,所述大圆坯的两端与缓冷坑壁之间留有10 mm间隙。

11.本实用新型进一步改进方案是,最上层大圆坯圆弧顶面,距离内盖下表面至少200mm。

12.本实用新型进一步改进方案是,所述弹簧钢用钢带打捆,所述捆的直径小于大圆坯半径。

13.本实用新型进一步改进方案是,所述弹簧钢短于大圆坯或与大圆坯等长。

14.本实用新型进一步改进方案是,所述砂层高度为 40~50mm。

15.本实用新型进一步改进方案是,所述内盖设置于外盖下方,所述内盖的边部搁置在缓冷坑内壁所设的阶梯上。

16.本实用新型进一步改进方案是,所述外盖、内盖均为设有夹腔的钢板,夹腔内设有保温棉。

17.本实用新型进一步改进方案是,所述缓冷坑为钢筋混凝土结构。

18.下面具体说明本实用新型弹簧钢余热去应力、软化退火的原理:

19.退火是一种金属热处理工艺,指的是将金属缓慢加热到一定温度,保持足够时间,

然后以适当的速度冷却。目的是降低硬度,改善切削加工性;降低残余应力,稳定尺寸,减少变形与裂纹倾向;细化晶粒,调整组织,消除组织缺陷。

20.去应力退火是将工件加热到ac1以下适当温度(非合金钢一般在500℃~600℃),保温后随炉冷却的热处理工艺。去应力退火加热温度低,在退火过程中无组织转变,主要使用于消除残余应力,稳定工件尺寸和形状,减少工件切削加工和使用过程中的形变和裂纹倾向。

21.本实用新型可充分利用连铸坯余热对少量弹簧钢进行温度补偿升温、保温、缓慢冷却,达到去应力退火,降低硬度的效果。

22.使用本实用新型系统处理的弹簧钢,硬度可以由400hb~450hb降低到≤330hb。硬度均匀性整捆硬度在310hb~330hb范围内。不影响弹簧钢的弯曲度,不影响表面脱碳层深度。本实用新型不增加生产成本,高效、绿色环保。

23.本实用新型与现有技术相比,具有以下优点:

24.(1)本实用新型系统的使用相较传统的弹簧钢去应力退火、软化退火,没有新的能源消耗,仅利用连铸圆坯高温入缓冷坑的余热。本实用新型大圆坯入缓冷坑堆垛表面温度≥580℃,心部温度≥700℃,确保入缓冷坑后回温可达到650℃~700℃。

25.(2)本实用新型适用于规格不大于φ30mm弹簧钢,要求捆打包牢固,可整捆进行热处理。

26.(3)本实用新型选择断面≥φ500mm大圆坯高温入缓冷坑缓冷,大圆坯同轴线码放5层以上。大断面不仅确保大圆坯心部温度足够向外扩散,达到回温的效果,还增加大圆坯顶层面与弹簧钢的接触面积,非常有利于弹簧钢升温。大圆坯同轴线码放可以最大限度的降低冷却速度,确保大圆坯的热量来得及传递给弹簧钢。码放5层以上是为了拥有足够的热源,确保热量可以源源不断地从下向上传导。

27.(4)本实用新型最上层大圆坯圆弧顶面,距离内盖下表面至少200mm,确保大圆坯的热量在直接接触传导的同时,通过热气体对流传热,提高弹簧钢温度的均匀性。

28.(5)本实用新型将打捆牢固的需降低硬度的弹簧钢码放在连铸圆坯顶层之间的弧形槽中间,使整捆的弹簧钢可以充分与连铸圆坯表面接触,增加表面的接触面积;将室温状态的弹簧钢置于连铸圆坯堆位最上层,及时加盖保温罩,保温时间设置为48h,利用热量上升的原理,将连铸圆坯的热量传导给弹簧钢,确保弹簧钢温度达到580~600℃。

29.(6)本实用新型采用双层加盖保温,利用内盖对系统进行密封,减少了热量的流失,再使用外盖进行二次隔热,确保弹簧钢有足够的升温时间,达到温度平衡点后,再与连铸圆坯一起缓慢降温,达到消除内应力,软化组织的作用。

附图说明

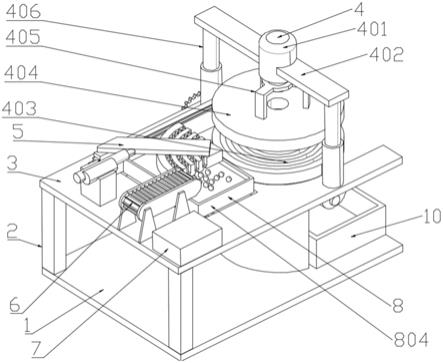

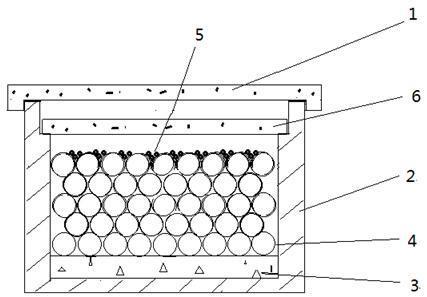

30.图1 为本实用新型一端断面示意图

31.具体实施方式:

32.如图1所示,本实用新型包括设有外盖1的缓冷坑2,垫于缓冷坑内底部的砂层3,还包括内盖6、断面为φ500mm带有热量的大圆坯4,多根大圆坯4并排搁置于砂层3上,砂层3高度为 40~50mm,在本技术中同轴线码放5层大圆坯,在最上层的两两大圆坯4之间形成的槽中,放置待加热的直径小于φ30mm弹簧钢5。

33.所述大圆坯4的两端与缓冷坑壁之间留有10 mm间隙。最上层大圆坯4圆弧顶面,距离内盖6下表面至少200mm。所述弹簧钢5用钢带打捆,所述捆的直径小于大圆坯半径。在本实施例中所述弹簧钢与大圆坯等长。

34.所述内盖6设置于外盖1下方,所述内盖6的边部搁置在缓冷坑2内壁所设的阶梯上。所述外盖1、内盖6均为设有夹腔的钢板,夹腔内设有保温棉。

35.所述缓冷坑2为钢筋混凝土结构。

36.本实用新型工作原理

37.大圆坯入缓冷坑表面温度≥580℃,心部温度≥700℃;规格不大于φ30mm的弹簧钢整捆打包牢固,码放在两根大圆坯之间的弧形槽中间,使弹簧钢可以充分与大圆坯表面接触(增加表面的接触面积);及时加盖内盖和外盖,保温时间设置为48h,利用热量上升的原理,将大圆坯(4)的热量通过传导、对流给弹簧钢,能确保弹簧钢温度达到580~600℃,且在该温度条件下与大圆坯一起缓慢降温,达到消除内应力,软化组织的作用。

38.本实用新型对直径为25弹簧钢,做了三批热处理。

39.所得弹簧钢的硬度分布如表1所示,脱碳层和弯曲度与现有技术对比情况如表2、3所示。

40.表1 热处理后弹簧钢硬度分布/hb

[0041][0042]

表2 本实用新型脱碳层与现有技术对比

[0043][0044]

表3 本实用新型弯曲度与现有技术对比

[0045]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。