1.本实用新型涉及电梯滚轮铸件加工技术领域,尤其涉及一种改进的电梯滚轮铸件的成型铸造模具。

背景技术:

2.目前传统的电梯滚轮铸件铸造生产都是人工进行浇筑液的浇注然后进行合模与脱模的操作,由于铸造液体的温度极高在人工进行浇注时很容易发生安全事故,所以目前采用浇注机进行浇注,但是脱模依旧是人工完成,如此工作效率依旧比较低而且铸造完成的铸件的温度也很高,工人们在取铸件时很容易烫伤。

技术实现要素:

3.本实用新型的目的在于提供一种改进的电梯滚轮铸件的成型铸造模具,旨在解决现有技术中的铸造过程需要人工进行合模和脱模,使得现场容易造成工人烫伤的技术问题。

4.为实现上述目的,本实用新型采用的一种改进的电梯滚轮铸件的成型铸造模具包括上模、下模和控制组件,所述控制组件包括操作台、推出组件、推杆组件和拉板,所述推出组件安装在所述操作台上,并与所述上模连接,所述推杆组件安装在所述操作台上,并贯穿所述操作台,所述拉板安装在所述推杆组件上,并位与所述推杆组件一侧固定连接,所述下模安装在所述操作台内;

5.所述上模包括上模板、抽芯组件和限位块,所述抽芯组件安装在所述上模板一侧,并与所述上模板滑动连接,所述限位块与所述上模板固定连接,并位于所述上模板靠近所述抽芯组件的一侧。

6.所述上模板具有进料口,进料口设在所述上模板正中,并贯穿所述上模板,所述下模具有下模型腔,并位于所述下模靠近所述上模板的一侧,所述上模板具有上模型腔,并与所述下模型腔位置形状相对应,从而使得充入腔内的铸造液体能完成成型,下模所述上模板通过所述推出组件的滑动连接,从而达到与所述操作台的精准定位,所述操作台还具有与所述下模形状相匹配的空腔,用于固定所述下模,保证所述上模与所述下模在合模与脱模过程中不产生位置偏差。

7.所述推杆组件包括气缸和推杆,所述气缸安装在所述操作台上,并位于所述操作台远离所述拉板的一侧;所述推杆一端与所述气缸的输出端连接,另一端贯穿所述操作台,与所述拉板固定连接。

8.所述气缸具有接气口,所述接气口设在所述气缸远离所述操作台的一侧,并与气泵管道连接,使得所述气缸与气泵想连通,所述推杆安装在所述气缸内的一端与所述气缸的缸内形状大小相匹配,使得所述气缸内的气压能够通过充入或抽出气体进行改变,从而达到通过控制所述气缸里的气压来控制所述推杆的移动。

9.所述操作台具有凹台,所述凹台设在所述操作台上,并位于所述操作台靠近所述

上模的一侧。

10.所述凹台与所述下模形状大小相对应,使得所述下模能安装在所述操作台内,从而保证所述下模在铸造过程中位置的稳定。

11.所述推出组件包括推出气缸和推出件,所述推出气缸安装在所述操作台上,并位于所述操作台一侧;所述推出件的一侧与所述推出气缸的输出端连接,所述推出件的另一侧贯穿所述操作台,与所述上模板连接。

12.所述推出气缸具有接气口,接气口设在所述推出气缸一侧,并与气泵管道连接,使得所述推出气缸与气泵想连通,所述推出件与所述推出气缸连接部分的形状大小与所述推出气缸的缸内形状大小相匹配,使得所述推出气缸内的气压能够气体独立改变,从而达到通过控制所述推出气缸里的气压来控制所述推出件的移动。

13.所述抽芯组件包括弹簧和抽芯块,所述抽芯块安装在所述上模板上,并位于所述上模板靠近所述限位块的一侧,且与所述上模板滑动连接;所述弹簧安装在所述抽芯块与所述上模板之间,并位于所述上模板靠近所述抽芯块的一侧。

14.所述抽芯块两侧具有凸块并与所述上模板内设的凹槽相匹配,所述抽芯块未设凸块的一侧伸入所述上模板内,并贯穿所述进料口,从而使得成型后的铸件停留在所述上模板内,所述弹簧套安装在所述抽芯块与所述上模板之间,使得所述抽芯块伸入所述上模板内的一侧在不受外力作用下与所述进料口保持贯穿的状态。

15.本实用新型的一种改进的电梯滚轮铸件的成型铸造模具,通过所述上模与所述下模进行合模,使铸造液体液在所述上模与所述下模的型腔中冷却成型,在成型完成后所述上模板通过所述推出组件进行脱模,同时由于所述抽芯组件的作用使得铸件跟随所述上模板进行移动,当所述上模板移动到合适位置所述拉板通过所述推杆朝着靠近所述操作台进行移动,直到所述拉板推动所述抽芯块,使得所述抽芯块伸入所述上模板的一端脱离所述进料口后,铸件由于重力的作用落到所述拉板上,此时所述拉板通过所述推杆朝着远离所述操作台的方向移动将铸件带出完成脱模,在所述拉板的推力消失后,所述抽芯块在所述弹簧作用下复位,从而保证下次铸造的完成。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

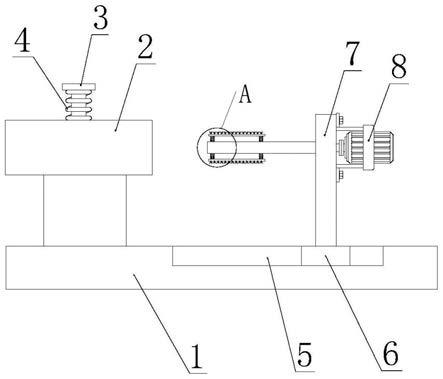

17.图1是本实用新型的改进的电梯滚轮铸件的成型铸造模具的结构示意图。

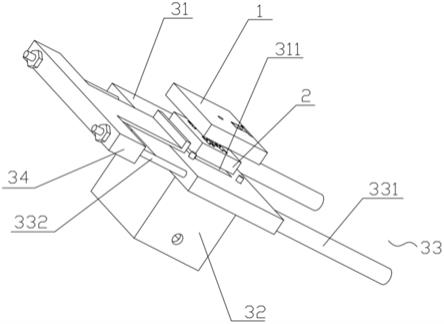

18.图2是本实用新型的推出组件和推杆组件的结构示意图。

19.图3是本实用新型的上模的结构示意图。

20.图中:1-上模、2-下模、12-上模板、13-限位块、31-操作台、32-推出组件、33-推杆组件、34-拉板、141-弹簧、142-抽芯块、311-凹台、321-推出气缸、322-推出件、331-气缸、332-推杆。

具体实施方式

21.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。

22.请参阅图1至图3,本实用新型提供了一种改进的电梯滚轮铸件的成型铸造模具,包括上模1、下模2和控制组件;

23.所述控制组件包括操作台31、推出组件32、推杆组件33和拉板34,所述推出组件32安装在所述操作台31上,并与所述上模1连接,所述推杆组件33安装在所述操作台31上,并贯穿所述操作台31,所述拉板34安装在所述推杆组件33上,并与所述推杆组件33一侧固定连接,所述下模2安装在所述操作台31内;

24.所述上模1包括上模板12、抽芯组件和限位块13,所述抽芯组件安装在所述上模板12一侧,并与所述上模板12滑动连接,所述限位块13与所述上模板12固定连接,并位于所述上模板12靠近所述抽芯组件的一侧。

25.在本实施方式中,所述上模板12具有进料口,所述进料口设在所述上模板12正中,并贯穿所述上模板12,四个下模型腔设在所述下模2内,并通过所述下模2所设的铸造管道进行连通,四个上模型腔设在所述上模板12内,并与四个下模型腔的位置大小一一对应,且通过所述上模板12所设的铸造管道与进料口连通,所述上模板12所设的铸造管道与所述下模2所设的铸造管道位置形状相对应,从而使得充入型腔内的铸造液体能完整成型,所述上模1与所述推出组件32连接,从而使得所述上模1可以通过所述推出组件32移动,实现铸件成型后所述上模1与所述下模2的分离,所述抽芯组件一端与所述上模板12滑动连接,另一端贯穿所述上模板12内的进料口,将成型铸件卡在所述上模板12内,从而使得所述上模板12内的铸件在成型完成后跟随上模板12移动,实现铸件与所述下模2的脱模。

26.请参阅图2,所述推杆组件33包括气缸331和推杆332,所述气缸331安装在所述操作台31上,并位于所述操作台31远离所述拉板34的一侧;所述推杆332一端与所述气缸331的输出端连接,另一端贯穿所述操作台31,与所述拉板34固定连接。

27.在本实施方式中,所述气缸331安装在所述操作台31远离所述拉板34的一侧,所述气缸331都具有一个接气口,接气口与气泵管道连接,从而使得所述气缸331与所述气泵连通,所述推杆332一端与所述气缸331的形状大小相匹配,并安装在所述气缸331内,使得所述气缸331内被分成接入气泵和未接入气泵的两个密闭空间,当接入气泵的一端通过气泵进行充气时,由于未接入气泵的一端的气压小于接入气泵的一端的气压,所以推杆332就会朝着未接入气压的一端移动,当接入气泵的一端通过气泵进行吸气时,由于未接入气泵的一端的气压大于接入气泵的一端的气压,所以推杆332就会朝着接入气压的一端移动,从而实现达到通过控制所述气缸331里的气压来控制所述推杆332的移动,所述推杆332另一端设有螺纹,并贯穿所述操作台31,且与所述拉板34通过螺栓固定连接,所述气缸331与所述推杆332一一对应共有两套安装在所述操作台31同一侧,从而实现通过两个所述推杆332的移动来控制所述拉板34的移动。

28.请参阅图1,所述操作台31具有凹台311,所述凹台311设在所述操作台31上,并位于所述操作台31靠近所述上模1的一侧。

29.在本实施方式中,所述凹台311形状大小与所述下模2形状大小相匹配,使得所述下模2能通过与所述凹台311的结合更加平稳的安装在所述操作台31内,实现所述下模2在铸造过程中的位置固定。

30.请参阅图2,所述推出组件32包括推出气缸321和推出件322,所述推出气缸321安装在所述操作台31上,并位于所述操作台31一侧;所述推出件322的一侧与所述推出气缸

321的输出端连接,所述推出件322的另一侧贯穿所述操作台31,与所述上模板12连接。

31.在本实施方式中,所述推出气缸321具有一个接气口,接气口与气泵管道连接,从而使得所述推出气缸321与所述气泵连通,所述推出件322远离所述上模板12的一侧与所述推出气缸321的形状大小相匹配,并安装在所述推出气缸321内,使得所述推出气缸321内都被分成接入气泵和未接入气泵的两个密闭空间,当接入气泵的一端通过气泵进行充气时,由于未接入气泵的一端的气压小于接入气泵的一端的气压,所以所述推出件322就会朝着未接入气压的一端移动,当接入气泵的一端通过气泵进行吸气时,由于未接入气泵的一端的气压大于接入气泵的一端的气压,所以所述推出件322就会朝着接入气压的一端移动,从而实现通过控制所述推出气缸321里的气压来控制所述拉推出件322的移动,在所述推出件322靠近所述上模板12的一侧具有四根导柱,四个导柱与所述操作台31滑动连接,且四个导柱贯穿所述操作台31,所述上模板12具有四个导孔,四个导孔设在所述上模板12靠近所述操作台31的一侧,并与所述推出件322伸出所述操作台31一侧的四个导柱形状大小相匹配,且四个导孔并未贯穿所述上模板12,从而使得所述上模板12能够通过所述推出件322的移动进行相应位移。

32.请参阅图3,所述抽芯组件包括弹簧141和抽芯块142,所述抽芯块142安装在所述上模板12上,并位于所述上模板12靠近所述限位块13的一侧,且与所述上模板12滑动连接;所述弹簧141安装在所述抽芯块142与所述上模板12之间,并位于所述上模板12靠近所述抽芯块142的一侧。

33.在本实施方式中所述抽芯块142一侧为柱状,并与所述上模板12内的通孔直径相匹配,且贯穿所述上模板12内设的所述进料口,使得所述进料口的成型铸件卡在所述进料口内,从而实现铸件跟随所述上模板12移动,所述抽芯块142另一侧为块状还设有凸块与所述上模板12所设的凹槽相匹配,并所述抽芯块142另一侧的块状厚度要远大于所述上模板12的厚度,使得所述上模板12与所述下模2完成脱模后所述抽芯块142可以通过所述拉板34的作用进行移动,从而实现所述铸件与所述上模板12的脱离,所述弹簧141安装在所述抽芯块142与所述上模板12之间,使得当铸件脱离上模板12后,所述拉板34作用力消失,所述抽芯块142能通过所述弹簧141复位。

34.以上所揭露的仅为本实用新型一种较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。