1.本发明涉及不损害切割时的粘接性且在半导体封装的拾取时能够容易地剥离的半导体加工用层叠体、以及半导体加工用粘合带。另外,本发明涉及使用了该半导体加工用粘合带的半导体装置的制造方法。

背景技术:

2.在半导体等电子部件的加工时,为了使电子部件的处理变得容易、不发生破损,借助粘合剂组合物将电子部件固定于支撑板、或者将粘合带贴附于电子部件来进行保护。例如,在将从高纯度的单晶硅等切出的厚膜晶片磨削至规定的厚度而制成薄膜晶片的情况下,借助粘合剂组合物将厚膜晶片粘接于支撑板。

3.另外,在对大面积的半导体封装进行切割而得到多个单片化的半导体封装的情况下,也进行将粘合带贴附于半导体封装的操作。在这样的工序中,将贴附有粘合带的半导体封装进一步临时固定于被称为切割带的胶带上,在切割带上连同粘合带一起切割半导体封装。切割后,通过进行针拾取等,将单片化后的半导体封装从切割带和/或粘合带剥离。

4.对于这样用于电子部件的粘合剂组合物、粘合带,要求在加工工序中能够牢固地固定电子部件这种程度的高粘接性,并且要求在工序结束后能够在不损伤电子部件的情况下进行剥离(以下,也称为“高粘接易剥离”。)。

5.作为高粘接易剥离的实现方法,例如在专利文献1中公开了一种粘合片,其使用了在聚合物的侧链或主链上键合有具有辐射聚合性官能团的多官能性单体或低聚物的粘合剂。通过具有辐射聚合性官能团,从而聚合物通过紫外线照射而固化,利用这一点,通过在剥离时照射紫外线,从而粘合力降低,能够无残胶地进行剥离。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开平5-32946号公报

技术实现要素:

9.发明要解决的课题

10.另一方面,移动电话等通信设备的高频化不断发展,产生由高频引起的噪声导致的半导体封装的误动作的问题。特别是,近年来的通信设备由于小型化而带来的器件密度的增加、器件的低电压化不断发展,因此半导体封装容易受到高频引起的噪声的影响。

11.针对该问题,例如,进行了通过溅射等对切割后的经单片化的半导体封装的背面和侧面实施用金属膜覆盖的屏蔽处理而屏蔽高频的操作。在这样的屏蔽处理中,为了保护电路面(正面)和防止污染,也进行将粘合带贴附于半导体封装的电路面(正面)的操作。即,将在电路面(正面)贴附有粘合带的半导体封装进一步临时固定于临时固定带上,在临时固定带上在半导体封装的背面和侧面形成金属膜。

12.目前,对于在将粘合带贴附于半导体封装的电路面(正面)的状态下进行直至切割半导体封装并对所得到的经单片化的半导体封装实施屏蔽处理为止的一系列工序,尚未进行充分的研究。

13.本发明的目的在于提供不损害切割时的粘接性且在半导体封装的拾取时能够容易地剥离的半导体加工用层叠体、以及半导体加工用粘合带。另外,本发明的目的在于提供使用了该半导体加工用粘合带的半导体装置的制造方法。

14.用于解决课题的手段

15.本发明为一种半导体加工用层叠体,其为具有临时固定带和层叠于上述临时固定带上的半导体加工用粘合带的半导体加工用层叠体,上述临时固定带至少具有粘合剂层,上述半导体加工用粘合带具有基材和层叠于上述基材的一个面的粘合剂层,所述半导体加工用粘合带以上述半导体加工用粘合带的上述基材与上述临时固定带的上述粘合剂层接触的方式层叠于上述临时固定带上,上述半导体加工用粘合带和上述临时固定带满足下述式(1)。

16.2.0

×

10-3

≤(fa/fb)≤6.0

×

10-2

ꢀꢀ

(1)

17.式(1)中,fa表示将半导体加工用粘合带贴附于铜板并在150℃加热1小时后的180

°

方向的剥离力,fb表示将临时固定带贴附于半导体加工用粘合带的基材面并在150℃加热1小时后的180

°

方向的剥离力。

18.另外,本发明为一种半导体加工用粘合带,其为具有基材和层叠于上述基材的一个面的粘合剂层的半导体加工用粘合带,所述半导体加工用粘合带满足下述式(2)。

19.2.0

×

10-3

≤(fa/fb’)≤6.0

×

10-2

ꢀꢀ

(2)

20.式(2)中,fa表示将半导体加工用粘合带贴附于铜板并在150℃加热1小时后的180

°

方向的剥离力,fb’表示将对sus板的粘接力为7.5n/25mm的临时固定带贴附于半导体加工用粘合带的基材面并在150℃加热1小时后的180

°

方向的剥离力。

21.以下,对本发明进行详述。

22.本发明人等对于在将粘合带贴附于半导体封装的电路面(正面)的状态下进行直至切割半导体封装并对所得到的经单片化的半导体封装实施屏蔽处理为止的一系列工序的情况进行了研究。对于这样的粘合带,要求在切割和屏蔽处理时对半导体封装发挥高粘接性,另一方面,在拾取半导体封装时能够容易地从半导体封装剥离。特别是,如果切割时的粘接性不充分,则切割清洗水浸入到半导体封装与粘合带的界面,导致粘合带的剥离。另一方面,如果拾取时的剥离性不充分,则不是在半导体封装与粘合带的界面发生剥离,而是在临时固定带与粘合带的界面发生剥离,造成拾取不良。

23.本发明人等对如下的层叠体进行了研究,所述层叠体具有临时固定带和层叠于上述临时固定带上的粘合带,上述临时固定带至少具有粘合剂层,上述粘合带具有基材和粘合剂层,上述粘合带以上述粘合带的上述基材与上述临时固定带的上述粘合剂层接触的方式层叠于上述临时固定带上。本发明人等着眼于这样的层叠体中的“粘合带对被粘物(设为标准铜板)的粘接力”和“临时固定带对粘合带基材面的粘接力”,发现通过将它们的比调整为特定范围,可以得到切割时的粘接性和拾取时的剥离性均提高的粘合带。由此,完成了本发明。

24.首先,对本发明的半导体加工用层叠体进行说明。

25.本发明的半导体加工用层叠体具有临时固定带和层叠于上述临时固定带上的半导体加工用粘合带。

26.上述临时固定带没有特别限定,可以使用在半导体装置的制造方法中、特别是切割或屏蔽处理时通常使用的临时固定用的粘合带。

27.上述临时固定带对sus板的粘接力的优选的下限为6.0n/25mm,优选的上限为9.0n/25mm。通过使上述临时固定带对sus板的粘接力为上述范围内,从而容易将后述那样的fa/fb调整为特定的范围,切割时的粘接性和拾取时的剥离性均提高。上述临时固定带对sus板的粘接力的更优选的下限为7.0n/25mm,更优选的上限为8.0n/25mm。

28.作为上述临时固定带对sus板的粘接力的测定方法,例如可举出如下的方法。首先,将上述临时固定带载置于sus板上。通过使2kg的橡胶辊以300mm/分钟的速度对上述临时固定带往复一次,从而使上述临时固定带与sus板贴合。然后,在23℃静置1小时,制作试验样品。对于静置后的试验样品,依据jis z0237:2009,使用autograph(岛津制作所公司制),在温度23℃、相对湿度50%的环境下以300mm/min的拉伸速度沿180

°

方向剥离上述临时固定带,对剥离力进行测定。

29.上述临时固定带至少具有粘合剂层。其中,上述临时固定带优选具有基材和层叠于上述基材的一个面的硅酮粘合剂层。通过具有上述硅酮粘合剂层,从而使上述临时固定带的耐热性提高。

30.构成上述硅酮粘合剂层的硅酮化合物没有特别限定,例如可举出加成固化型硅酮、过氧化物固化型硅酮等。

31.上述临时固定带的上述粘合剂层的厚度没有特别限定,优选的下限为5μm,优选的上限为500μm。通过使上述粘合剂层的厚度为上述范围内,能够以充分的粘合力贴附于被粘物,能够充分地固定被粘物。从使粘合力良好的观点出发,上述粘合剂层的厚度的更优选的下限为10μm,更优选的上限为300μm,进一步优选的下限为15μm,进一步优选的上限为250μm,更进一步优选的上限为200μm。

32.上述临时固定带的上述基材的材料没有特别限定,优选为耐热性的材料。

33.作为上述临时固定带的上述基材的材料,例如可举出聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯、聚缩醛、聚酰胺、聚碳酸酯、聚苯醚、聚对苯二甲酸丁二醇酯、超高分子量聚乙烯、间规聚苯乙烯、聚芳酯、聚砜、聚醚砜、聚苯硫醚、聚醚醚酮、聚酰亚胺、聚醚酰亚胺、氟树脂、液晶聚合物等。其中,从耐热性优异的方面出发,优选聚酰亚胺、聚酰胺、聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯。

34.上述临时固定带的上述基材的厚度没有特别限定,优选的下限为5μm,优选的上限为200μm。通过使上述临时固定带的上述基材的厚度为上述范围内,可以制成具有适度的硬度且处理性优异的临时固定带。上述临时固定带的上述基材的厚度的更优选的下限为10μm,更优选的上限为150μm。

35.上述临时固定带的市售品没有特别限定,例如可举出kapton(注册商标)粘合带650r#50、650s#50(均为teraoka公司制)等。

36.上述半导体加工用粘合带具有基材和层叠于上述基材的一个面的粘合剂层,以上述半导体加工用粘合带的上述基材与上述临时固定带的上述粘合剂层接触的方式层叠于上述临时固定带上。

37.需要说明的是,上述半导体加工用粘合带的上述基材与上述临时固定带的上述粘合剂层接触是指,上述半导体加工用粘合带的上述基材的与上述粘合剂层相反侧的表面(未层叠上述粘合剂层的一侧的表面)与上述临时固定带的上述粘合剂层接触。

38.上述半导体加工用粘合带的上述基材的材料没有特别限定,优选为耐热性的材料。

39.作为上述半导体加工用粘合带的上述基材的材料,例如可举出聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯、聚缩醛、聚酰胺、聚碳酸酯、聚苯醚、聚对苯二甲酸丁二醇酯、超高分子量聚乙烯、间规聚苯乙烯、聚芳酯、聚砜、聚醚砜、聚苯硫醚、聚醚醚酮、聚酰亚胺、聚醚酰亚胺、氟树脂、液晶聚合物等。其中,从耐热性优异的方面出发,优选聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯。

40.上述半导体加工用粘合带的上述基材优选在与上述粘合剂层相反侧的表面具有易粘接层。

41.上述易粘接层在上述半导体加工用粘合带的上述基材中形成于与上述粘合剂层相反侧的表面,即背面。通过使上述半导体加工用粘合带的上述基材具有上述易粘接层,从而容易将后述那样的fa/fb调整为特定的范围,切割时的粘接性与拾取时的剥离性均提高。

42.作为上述易粘接层,例如可举出siox层、金属氧化物层、有机金属化合物层、硅酮化合物层、聚合性聚合物层、电晕处理层、等离子体处理层等。其中,从对上述临时固定带的上述粘合剂层、特别是上述硅酮粘合剂层的密合性优异的方面出发,优选siox层、金属氧化物层、有机金属化合物层、硅酮化合物层或聚合性聚合物层。

43.形成上述siox层的方法没有特别限定,例如可举出在基材背面蒸镀二氧化硅的方法、在基材背面溅射二氧化硅的方法、在基材背面涂布二氧化硅的方法等。

44.上述金属氧化物层中所含的金属氧化物没有特别限定,例如可举出氧化铝、锑掺杂氧化锡(ato)、氧化铜、锡掺杂氧化铟(ito)等。其中,优选氧化铝、锑掺杂氧化锡(ato)。

45.形成上述金属氧化物层的方法没有特别限定,例如可举出在基材背面蒸镀上述金属氧化物的方法、在基材背面溅射上述金属氧化物的方法、在基材背面涂布含有上述金属氧化物的涂布剂的方法等。

46.上述有机金属化合物层中所含的有机金属化合物没有特别限定,例如可举出有机钛化合物、有机锆化合物、有机铝等。其中,优选有机钛化合物。

47.形成上述有机金属化合物层的方法没有特别限定,例如可举出在基材背面涂布钛低聚物系涂布剂等涂布剂的方法等。

48.上述硅酮化合物层中所含的硅酮化合物没有特别限定,例如可举出聚硅氧烷等。

49.形成上述硅酮化合物层的方法没有特别限定,例如可举出在基材背面涂布聚硅氧烷系涂布剂等涂布剂的方法等。

50.上述聚合性聚合物层中所含的聚合性聚合物没有特别限定,例如可举出丙烯酸系聚合物、聚酯聚合物、氨基甲酸酯聚合物等。其中,优选丙烯酸系聚合物。

51.形成上述聚合性聚合物层的方法没有特别限定,可举出在基材背面涂布丙烯酸系聚合物系涂布剂等涂布剂的方法等。

52.作为形成上述电晕处理层的方法,例如可举出:使用高频电源装置(春日电机公司制agi-020),在功率为0.24kw、速度40mm/min、电极距离1mm的条件下使膜往复一次,对基材

背面实施电晕处理的方法等。

53.上述易粘接层的厚度没有特别限定,优选的下限为1nm,优选的上限为10μm。通过使上述易粘接层的厚度为上述范围内,从而更进一步容易将后述那样的fa/fb调整为特定的范围。上述易粘接层的厚度的更优选的下限为5nm,更优选的上限为5μm。

54.上述半导体加工用粘合带的上述基材的厚度没有特别限定,优选的下限为5μm,优选的上限为200μm。通过使上述半导体加工用粘合带的上述基材的厚度为上述范围内,能够制成具有适度的硬度、且处理性优异的半导体加工用粘合带。上述半导体加工用粘合带的上述基材的厚度的更优选的下限为10μm,更优选的上限为150μm。

55.构成上述半导体加工用粘合带的上述粘合剂层的粘合剂没有特别限定,可以为非固化型的粘合剂或固化型的粘合剂中的任一种。具体而言,例如可举出橡胶系粘合剂、丙烯酸系粘合剂、乙烯基烷基醚系粘合剂、硅酮系粘合剂、聚酯系粘合剂、聚酰胺系粘合剂、氨基甲酸酯系粘合剂、苯乙烯

·

二烯嵌段共聚物系粘合剂等。其中,从耐热性优异、粘合力的调节容易的方面出发,优选丙烯酸系粘合剂,更优选丙烯酸系的固化型粘合剂。

56.作为上述固化型粘合剂,可举出通过光照射进行交联和固化的光固化型粘合剂、通过加热进行交联和固化的热固化型粘合剂等。其中,从不易损伤被粘物、容易进行固化的方面出发,优选光固化型粘合剂。即,上述半导体加工用粘合带的上述粘合剂层优选为光固化型粘合剂层。

57.作为上述光固化型粘合剂,例如可举出以聚合性聚合物为主成分、且含有光聚合引发剂的粘合剂。作为上述热固化型粘合剂,例如可举出以聚合性聚合物为主成分、且含有热聚合引发剂的粘合剂。

58.上述聚合性聚合物例如可以是通过预先合成分子内具有官能团的(甲基)丙烯酸系聚合物(以下,称为含官能团的(甲基)丙烯酸系聚合物),使分子内具有与上述官能团反应的官能团和自由基聚合性的不饱和键的化合物(以下,称为含官能团的不饱和化合物)反应而得到的。

59.上述含官能团的(甲基)丙烯酸系聚合物例如可以是通过使烷基的碳原子数处于2~18的范围的丙烯酸烷基酯和/或甲基丙烯酸烷基酯、含官能团的单体、以及进一步根据需要的能够与它们共聚的其他改性用单体共聚而得到的。

60.上述含官能团的(甲基)丙烯酸系聚合物的重均分子量没有特别限定,通常为20万~200万左右。

61.需要说明的是,重均分子量可以使用凝胶渗透色谱法来确定。更具体而言,例如,将通过四氢呋喃(thf)将所得到的聚合物调整为0.2重量%而得到的稀释液用过滤器(材质:聚四氟乙烯,孔径:0.2μm)进行过滤。将所得到的滤液供给至凝胶渗透色谱仪(waters公司制,2690 separations model,或其同等品),在样品流量1ml/min、柱温40℃的条件下进行gpc测定,测定聚苯乙烯换算分子量,求出重均分子量(mw)。作为柱,使用gpc kf-806l(昭和电工公司制,或其同等品),作为检测器,使用差示折射计。

62.作为上述含官能团的单体,例如可举出丙烯酸、甲基丙烯酸等含羧基的单体、丙烯酸羟基乙酯、甲基丙烯酸羟基乙酯等含羟基的单体、丙烯酸缩水甘油酯、甲基丙烯酸缩水甘油酯等含环氧基的单体。另外,作为上述含官能团的单体,例如还可举出丙烯酸异氰酸酯乙酯、甲基丙烯酸异氰酸酯乙酯等含异氰酸酯基的单体、丙烯酸氨基乙酯、甲基丙烯酸氨基乙

酯等含氨基的单体等。

63.作为上述能够共聚的其他改性用单体,例如可举出乙酸乙烯酯、丙烯腈、苯乙烯等通常的(甲基)丙烯酸系聚合物中使用的各种单体。

64.为了得到上述含官能团的(甲基)丙烯酸系聚合物,使原料单体在聚合引发剂的存在下进行自由基反应即可。作为使上述原料单体进行自由基反应的方法,即聚合方法,可以使用以往公知的方法,例如可举出溶液聚合(沸点聚合或恒温聚合)、乳液聚合、悬浮聚合、本体聚合等。

65.用于得到上述含官能团的(甲基)丙烯酸系聚合物的自由基反应中使用的聚合引发剂没有特别限定,例如可举出有机过氧化物、偶氮化合物等。作为上述有机过氧化物,例如可举出1,1-双(叔己基过氧化)-3,3,5-三甲基环己烷、过氧化新戊酸叔己酯、过氧化新戊酸叔丁酯、2,5-二甲基-2,5-双(2-乙基己酰基过氧化)己烷、叔己基过氧化-2-乙基己酸酯、叔丁基过氧化-2-乙基己酸酯、叔丁基过氧化异丁酸酯、叔丁基过氧化-3,5,5-三甲基己酸酯、叔丁基过氧化月桂酸酯等。作为上述偶氮化合物,例如可举出偶氮二异丁腈、偶氮二环己烷甲腈等。这些聚合引发剂可以单独使用,也可以组合使用2种以上。

66.作为与上述含官能团的(甲基)丙烯酸系聚合物反应的含官能团的不饱和化合物,可以根据上述含官能团的(甲基)丙烯酸系聚合物的官能团,使用与上述含官能团的单体同样的化合物。例如,在上述含官能团的(甲基)丙烯酸系聚合物的官能团为羧基的情况下,可以使用含环氧基的单体、含异氰酸酯基的单体。在上述含官能团的(甲基)丙烯酸系聚合物的官能团为羟基的情况下,可以使用含异氰酸酯基的单体。在上述含官能团的(甲基)丙烯酸系聚合物的官能团为环氧基的情况下,可以使用含羧基的单体、丙烯酰胺等含酰胺基的单体。在上述含官能团的(甲基)丙烯酸系聚合物的官能团为氨基的情况下,可以使用含环氧基的单体。

67.上述光固化型粘合剂优选含有光聚合引发剂。上述光聚合引发剂例如可举出通过照射250~800nm的波长的光而被活化的光聚合引发剂。作为这样的光聚合引发剂,例如可举出甲氧基苯乙酮等苯乙酮衍生物化合物、苯偶姻丙醚、苯偶姻异丁醚等苯偶姻醚系化合物、苯偶酰二甲基缩酮、苯乙酮二乙基缩酮等缩酮衍生物化合物、氧化膦衍生物化合物。另外,还可举出双(η5-环戊二烯基)二茂钛衍生物化合物、二苯甲酮、米蚩酮、氯噻吨酮、十三烷基噻吨酮、二甲基噻吨酮、二乙基噻吨酮、α-羟基环己基苯基酮、2-羟基甲基苯基丙烷等。这些光聚合引发剂可以单独使用,也可以并用2种以上。

68.上述热固化型粘合剂优选含有热聚合引发剂。作为上述热聚合引发剂,可举出因热而分解从而产生引发聚合固化的活性自由基的热聚合引发剂。具体而言,例如可举出过氧化二异丙苯、二叔丁基过氧化物、过氧化苯甲酸叔丁酯、叔丁基过氧化氢、过氧化苯甲酰、异丙苯过氧化氢、二异丙基苯过氧化氢、过氧化氢对薄荷烷、二叔丁基过氧化物等。

69.上述热聚合引发剂的市售品没有特别限定,例如可举出perbutyl d、perbutyl h、perbutyl p、perpenta h(以上均为日油公司制)等。这些热聚合引发剂可以单独使用,也可以并用2种以上。

70.上述半导体加工用粘合带的上述粘合剂层可以进一步含有自由基聚合性的多官能低聚物或单体。通过含有自由基聚合性的多官能低聚物或单体,从而使上述粘合剂层的光固化性和热固化性提高。

71.上述多官能低聚物或单体没有特别限定,优选重均分子量为1万以下。从高效地进行基于光照射或加热的上述粘合剂层的三维网状化的方面出发,上述多官能低聚物或单体优选重均分子量为5000以下且分子内的自由基聚合性的不饱和键的数量为2~20个。

72.作为上述多官能低聚物或单体,例如可举出三羟甲基丙烷三丙烯酸酯、四羟甲基甲烷四丙烯酸酯、季戊四醇三丙烯酸酯、季戊四醇四丙烯酸酯、二季戊四醇单羟基五丙烯酸酯、二季戊四醇六丙烯酸酯、以及它们的甲基丙烯酸酯等。另外,作为上述多官能低聚物或单体,例如还可举出1,4-丁二醇二丙烯酸酯、1,6-己二醇二丙烯酸酯、聚乙二醇二丙烯酸酯、市售的低聚酯丙烯酸酯、以及它们的甲基丙烯酸酯等。这些多官能低聚物或单体可以单独使用,也可以并用2种以上。

73.上述半导体加工用粘合带的上述粘合剂层可以进一步含有气相二氧化硅等无机填料。通过含有无机填料,从而上述粘合剂层的凝聚力提高,切割时的粘接性和拾取时的剥离性均提高。

74.上述半导体加工用粘合带的上述粘合剂层优选含有交联剂。通过含有交联剂,上述粘合剂层的凝聚力提高,切割时的粘接性和拾取时的剥离性均提高。

75.上述交联剂没有特别限定,例如可举出异氰酸酯系交联剂、环氧系交联剂、氮丙啶系交联剂、金属螯合物系交联剂等。其中,从粘合力进一步提高的方面出发,优选异氰酸酯系交联剂。

76.相对于构成上述粘合剂层的粘合剂100重量份,上述交联剂的含量优选为0.01重量份以上且20重量份以下。通过使上述交联剂的含量为上述范围内,能够使上述粘合剂适度地交联,提高粘合力。从进一步提高粘合力的观点出发,上述交联剂的含量的更优选的下限为0.05重量份,更优选的上限为15重量份,进一步优选的下限为0.1重量份,进一步优选的上限为10重量份。

77.上述半导体加工用粘合带的上述粘合剂层可以含有增塑剂、树脂、表面活性剂、蜡、微粒填充剂等公知的添加剂。这些添加剂可以单独使用,也可以并用2种以上。

78.上述半导体加工用粘合带的上述粘合剂层的凝胶分率优选为20重量%以上且80重量%以下。通过使上述凝胶分率为上述范围内,能够以充分的粘合力贴附于被粘物,能够充分地固定被粘物。从使粘合力良好的观点出发,上述粘合剂层的凝胶分率更优选为30重量%以上,进一步优选为70重量%以下。

79.需要说明的是,在上述粘合剂为固化型粘合剂的情况下,上述凝胶分率是指固化前的凝胶分率。

80.上述半导体加工用粘合带的上述粘合剂层的厚度没有特别限定,优选的下限为5μm,优选的上限为500μm。通过使上述粘合剂层的厚度为上述范围内,能够以充分的粘合力贴附于被粘物,能够充分地固定被粘物。从使粘合力良好的观点出发,上述粘合剂层的厚度的更优选的下限为10μm,更优选的上限为300μm,进一步优选的下限为15μm,进一步优选的上限为250μm,更进一步优选的上限为200μm。

81.本发明的半导体加工用层叠体中,上述半导体加工用粘合带和上述临时固定带满足下述式(1)。

82.2.0

×

10-3

≤(fa/fb)≤6.0

×

10-2

ꢀꢀ

(1)

83.式(1)中,fa表示将半导体加工用粘合带贴附于铜板并在150℃加热1小时后的

180

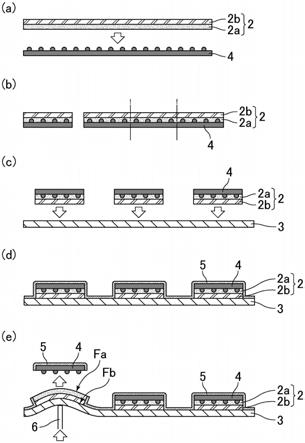

°

方向的剥离力,fb表示将临时固定带贴附于半导体加工用粘合带的基材面并在150℃加热1小时后的180

°

方向的剥离力。

84.上述fa是表示“半导体加工用粘合带对被粘物(设为标准铜板)的粘接力”的指标,上述fb是表示“临时固定带对半导体加工用粘合带基材面的粘接力”的指标。通过使上述fa/fb为上述范围内,从而本发明的半导体加工用层叠体不损害切割时的粘接性且在半导体封装的拾取时能够容易地剥离。在此,半导体加工用粘合带基材面是指半导体加工用粘合带的基材的面中未层叠粘合剂层的一侧。

85.需要说明的是,作为半导体加工用粘合带的被粘物的铜板是指满足jis h3100:2018的铜板(例如,c1100p,engineering test service公司制),是设想半导体封装的电路面而选择的。另外,“在150℃加热1小时”是设想在进行半导体封装的屏蔽处理时对本发明的半导体加工用层叠体施加的温度和时间而设定的。

86.如果上述fa/fb小于2.0

×

10-3

,则意味着上述fa过小或上述fb过大。由此,例如切割时的上述半导体加工用粘合带的粘接性变得不充分,切割清洗水浸入到半导体封装与上述半导体加工用粘合带的界面,导致上述半导体加工用粘合带的剥离。

87.如果上述fa/fb超过6.0

×

10-2

,则意味着上述fa过大或上述fb过小。由此,例如,半导体封装的拾取时的上述半导体加工用粘合带的剥离性变得不充分,不是在半导体封装与上述半导体加工用粘合带的界面,而是在上述临时固定带与上述半导体加工用粘合带的界面发生剥离,导致拾取不良。上述fa/fb的优选的上限为2.0

×

10-2

。

88.上述fa的具体的值没有特别限定,优选的下限为0.03n/25mm,优选的上限为0.3n/25mm,更优选的下限为0.05n/25mm,更优选的上限为0.2n/25mm,进一步优选的下限为0.15n/25mm。

89.上述fb的具体的值没有特别限定,优选的下限为5n/25mm,优选的上限为20n/25mm。

90.作为上述fa的测定方法,例如可举出如下的方法。首先,将上述半导体加工用粘合带以其粘合剂层与铜板(满足jis h3100:2018的铜板,例如c1100p,engineering test service公司制)相对的方式载置于铜板上。通过以300mm/分钟的速度使2kg的橡胶辊往复一次,使上述半导体加工用粘合带与上述铜板贴合。然后,在23℃静置1小时,制作试验样品。对于静置后的试验样品,使用预先加热至150℃的烘箱加热1小时。加热后,取出试验样品,在温度23℃、相对湿度50%的环境下充分放置冷却。依据jis z0237:2009,使用autograph(岛津制作所公司制),在温度23℃、相对湿度50%的环境下以300mm/min的拉伸速度沿180

°

方向剥离上述半导体加工用粘合带,对剥离力进行测定。

91.作为上述fb的测定方法,例如可举出如下的方法。首先,使用双面胶带(积水化学工业公司制,双面粘接带#3815,或其同等品)将上述半导体加工用粘合带的具有上述粘合剂层的面和测定基座(sus板)固定。接下来,以上述半导体加工用粘合带的基材面与上述临时固定带的粘合剂层对置的方式将上述临时固定带载置于上述半导体加工用粘合带上。通过以300mm/分钟的速度使2kg的橡胶辊往复一次,从而使上述半导体加工用粘合带与上述临时固定带贴合。然后,在23℃静置1小时,制作试验样品。对于静置后的试验样品,使用预先加热至150℃的烘箱加热1小时。加热后,取出试验样品,在温度23℃、相对湿度50%的环境下充分放置冷却。依据jis z0237:2009,使用autograph(岛津制作所公司制),在温度23

℃、相对湿度50%的环境下以300mm/min的拉伸速度沿180

°

方向剥离上述临时固定带,对剥离力进行测定。

92.在上述半导体加工用粘合带的上述粘合剂层为光固化型粘合剂层的情况下,上述fa在将上述半导体加工用粘合带贴附于铜板后且在150℃加热1小时前,经过对上述半导体加工用粘合带的上述粘合剂层照射光而使该粘合剂层固化之后进行测定。

93.作为对上述半导体加工用粘合带的上述粘合剂层照射光的方法,例如可举出使用超高压汞紫外线照射器,以累积照射量成为3000mj/cm2的方式从上述基材侧向上述粘合剂层照射365nm的紫外线的方法。此时的照射强度没有特别限定,优选为50~100mw/cm2。

94.为了将上述fa/fb调整为上述范围,调整上述fa和上述fb各自的具体值即可。为了提高上述fa/fb,只要增大上述fa的值或减小上述fb的值即可,为了降低上述fa/fb,减小上述fa的值或增大上述fb的值即可。

95.作为将上述fa调整为上述范围的方法,例如可举出如上所述地调整上述半导体加工用粘合带的上述粘合剂层的种类、组成、物性等的方法。作为将上述fb调整至上述范围的方法,例如可举出:在上述半导体加工用粘合带的上述基材的与上述粘合剂层相反侧的表面,即背面形成如上所述的易粘接层的方法;如上所述调整上述临时固定带的上述粘合剂层的种类、组成、物性等的方法。

96.接下来,对本发明的半导体加工用粘合带进行说明。

97.本发明的半导体加工用粘合带具有基材和层叠于上述基材的一个面的粘合剂层。上述基材和上述粘合剂层与本发明的半导体加工用层叠体中的半导体加工用粘合带的基材和粘合剂层相同。

98.本发明的半导体加工用粘合带满足下述式(2)。

99.2.0

×

10-3

≤(fa/fb’)≤6.0

×

10-2

ꢀꢀ

(2)

100.式(2)中,fa表示将半导体加工用粘合带贴附于铜板并在150℃加热1小时后的180

°

方向的剥离力,fb’表示将对sus板的粘接力为7.5n/25mm的临时固定带贴附于半导体加工用粘合带的基材面并在150℃加热1小时后的180

°

方向的剥离力。

101.上述fa/fb’是与如上的fa/fb相同的值。

102.其中,上述fb是与构成本发明的半导体加工用层叠体的临时固定带相关的值,与此相对,由于本发明的半导体加工用粘合带不具有临时固定带,所以上述fb’是与对sus板的粘接力为7.5n/25mm这样的更具体的临时固定带和本发明的半导体加工用粘合带相关的值。

103.通过使上述fa/fb’为上述范围内,从而本发明的半导体加工用粘合带在半导体封装的拾取时能够容易地剥离而不损害切割时的粘接性。

104.如果上述fa/fb’小于2.0

×

10-3

,则意味着上述fa过小或上述fb’过大。由此,例如切割时的上述半导体加工用粘合带的粘接性变得不充分,切割清洗水浸入到半导体封装与上述半导体加工用粘合带的界面,导致上述半导体加工用粘合带的剥离。

105.如果上述fa/fb’超过6.0

×

10-2

,则意味着上述fa过大或上述fb’过小。由此,例如半导体封装的拾取时的上述半导体加工用粘合带的剥离性变得不充分,不是在半导体封装与上述半导体加工用粘合带的界面发生剥离,而是在上述临时固定带与上述半导体加工用粘合带的界面发生剥离,导致拾取不良。

106.上述fb’的具体的值没有特别限定,优选的下限为5n/25mm,优选的上限为20n/25mm。

107.对上述sus板的粘接力为7.5n/25mm的临时固定带只要对sus板的粘接力为7.5n/25mm就没有特别限定。作为这样的临时固定带,可以优选使用具有硅酮粘合剂层的临时固定带,作为优选的市售品,例如可举出kapton(注册商标)粘合带650r#50(teraoka公司制)等。

108.作为临时固定带对sus板的粘接力的测定方法,例如可举出如下方法。首先,将临时固定带载置于sus板上。通过使2kg的橡胶辊以300mm/分钟的速度对临时固定带往复一次,从而使临时固定带与sus板贴合。然后,在23℃下静置1小时,制作试验样品。对于静置后的试验样品,依据jis z0237:2009,使用autograph(岛津制作所公司制),在温度23℃、相对湿度50%的环境下以300mm/min的拉伸速度沿180

°

方向剥离临时固定带,对剥离力进行测定。

109.制造本发明的半导体加工用粘合带的方法没有特别限定,例如可举出如下方法:制备构成粘合剂层的粘合剂的溶液后,将该溶液涂布于预先通过背面处理而形成有易粘接层的基材的与易粘接层相反侧的表面,形成粘合剂层。

110.另外,将如此得到的本发明的半导体加工用粘合带根据需要贴附于半导体封装的电路面、或者连同本发明的半导体加工用粘合带一起切割半导体封装后,层叠于临时固定带上,由此可以得到本发明的半导体加工用层叠体。

111.在图1中示出示意地表示本发明的半导体加工用层叠体和本发明的半导体加工用粘合带的一个例子的截面图。

112.图1所示的半导体加工用层叠体1具有临时固定带3和层叠于临时固定带3上的半导体加工用粘合带2。半导体加工用粘合带2具有基材2b和层叠于基材2b的一个面的粘合剂层2a,以半导体加工用粘合带2的基材2b与临时固定带3的粘合剂层(未图示)接触的方式层叠于临时固定带3上。

113.在本发明的半导体加工用层叠体和本发明的半导体加工用粘合带中,可以进一步在上述半导体加工用粘合带的上述粘合剂层上层叠半导体封装。

114.在图2中示出示意地表示本发明的半导体加工用层叠体和本发明的半导体加工用粘合带的另一个例子的截面图。

115.图2所示的半导体加工用层叠体1具有临时固定带3和层叠于临时固定带3上的半导体加工用粘合带2,进一步具有层叠于半导体加工用粘合带2的粘合剂层2a上的半导体封装4。半导体加工用粘合带2以粘合剂层2a与半导体封装4的电路面接触的方式层叠。

116.需要说明的是,在图1和图2中,半导体加工用层叠体1为本发明的半导体加工用层叠体的一个例子,半导体加工用粘合带2在构成本发明的半导体加工用层叠体的一个例子的同时,也为本发明的半导体加工用粘合带的一个例子。

117.本发明的半导体加工用层叠体和本发明的半导体加工用粘合带的用途没有特别限定,从不损害切割时的粘接性且在半导体封装的拾取时能够容易地剥离的方面出发,优选在半导体装置的制造方法中使用。

118.其中,本发明的半导体加工用层叠体和本发明的半导体加工用粘合带更优选用于半导体封装的屏蔽处理,进一步优选用于直至将半导体封装切割并对所得到的经单片化的

半导体封装实施屏蔽处理为止的一系列工序。作为上述屏蔽处理工序,例如可举出ir屏蔽处理、电磁波屏蔽处理等,其中,优选电磁波屏蔽处理。

119.如下的半导体装置的制造方法也是本发明之一,所述半导体装置的制造方法使用了本发明的半导体加工用粘合带,对半导体封装进行切割,并且在通过切割而得到的经单片化的半导体封装的背面和侧面形成金属膜,所述制造方法具有:工序(1),在半导体封装的电路面贴附上述半导体加工用粘合带;工序(2),对贴附有上述半导体加工用粘合带的半导体封装进行切割,得到具有经单片化的半导体封装和经单片化的半导体加工用粘合带的层叠体;工序(3),将具有上述经单片化的半导体封装和经单片化的半导体加工用粘合带的层叠体以上述经单片化的半导体加工用粘合带侧进行接触的方式临时固定于临时固定带上;工序(4),在上述临时固定带上,在上述经单片化的半导体封装的背面和侧面形成金属膜;以及工序(5),将在背面和侧面形成有金属膜的经单片化的半导体封装从上述经单片化的半导体加工用粘合带剥离并拾取。

120.本发明的半导体装置的制造方法使用了本发明的半导体加工用粘合带,对半导体封装进行切割,并且在通过切割而得到的经单片化的半导体封装的背面和侧面形成金属膜。

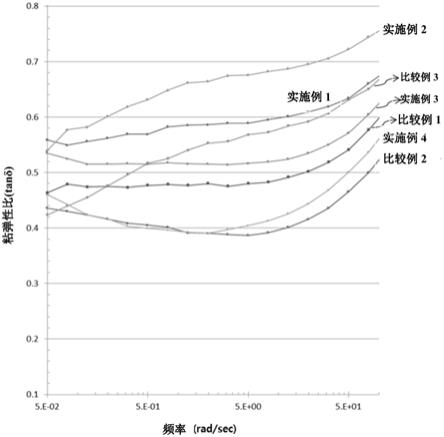

121.在图3中示出示意性地表示本发明的半导体装置的制造方法的一个例子的图。以下,参照图3对本发明的半导体装置的制造方法进行说明。

122.在本发明的半导体装置的制造方法中,首先,如图3(a)所示,进行在半导体封装4的电路面贴附半导体加工用粘合带2的工序(1)。

123.贴附上述半导体加工用粘合带的方法没有特别限定,例如可举出使用层压机的方法等。

124.在上述半导体加工用粘合带的上述粘合剂层为光固化型粘合剂层的情况下,优选在上述工序(1)之后进行对上述半导体加工用粘合带的上述粘合剂层照射光的工序(6)(未图示)。

125.作为对上述半导体加工用粘合带的上述粘合剂层照射光的方法,例如可举出使用超高压汞紫外线照射器,从上述基材侧对上述粘合剂层照射350~410nm的紫外线的方法。此时的照射强度没有特别限定,优选为20~100mw/cm2,累积照射量也没有特别限定,优选为300~3000mj/cm2。

126.在本发明的半导体装置的制造方法中,接下来,如图3(b)所示,进行对贴附有半导体加工用粘合带2的半导体封装4进行切割,得到具有经单片化的半导体封装和经单片化的半导体加工用粘合带2的层叠体的工序(2)。

127.上述切割的方法没有特别限定,例如可举出下述方法:将贴附有上述半导体加工用粘合带的半导体封装临时固定于切割带上,将该切割带安装于切割框,使用切割装置进行单片化后,剥离切割带。切割装置没有特别限定,例如可以使用disco公司制的dfd6361等。

128.在本发明的半导体装置的制造方法中,接下来,如图3(c)所示,进行将具有经单片化的半导体封装4和经单片化的半导体加工用粘合带2的层叠体以半导体加工用粘合带2侧进行接触的方式临时固定于临时固定带3上的工序(3)。

129.在本发明的半导体装置的制造方法中,接下来,如图3(d)所示,进行在临时固定带

3上,在经单片化的半导体封装4的背面和侧面形成金属膜5的工序(4)。

130.形成上述金属膜的方法没有特别限定,例如可举出通过溅射等由不锈钢、铜、铝、金、银、锌、镍、铂、铬、钛或这些金属的合金或氧化物等形成膜的方法。

131.在本发明的半导体装置的制造方法中,接下来,如图3(e)所示,进行将在背面和侧面形成有金属膜5的经单片化的半导体封装4从经单片化的半导体加工用粘合带2剥离并拾取的工序(5)。由此,能够得到在背面和侧面形成有金属膜的经单片化的半导体封装。

132.发明效果

133.根据本发明,能够提供不损害切割时的粘接性且在拾取半导体封装时能够容易地剥离的半导体加工用层叠体和半导体加工用粘合带。另外,根据本发明,能够提供使用了该半导体加工用粘合带的半导体装置的制造方法。

附图说明

134.图1是示意地表示本发明的半导体加工用层叠体和本发明的半导体加工用粘合带的一个例子的截面图。

135.图2是示意地表示本发明的半导体加工用层叠体和本发明的半导体加工用粘合带的另一个例子的截面图。

136.图3(a)~图3(e)是示意地表示本发明的半导体装置的制造方法的一个例子的图。

137.图4(a1)~图4(a4)是示意地表示实施例和比较例中得到的半导体加工用粘合带的切割工艺评价和拾取工艺评价中的各工序的图。

具体实施方式

138.以下,列举实施例更详细地说明本发明的实施方式,但本发明并不仅限定于这些实施例。

139.(粘合性聚合物的合成)

140.(1)粘合性聚合物a的合成

141.准备具备温度计、搅拌机、冷凝管的反应器。在该反应器内加入作为(甲基)丙烯酸烷基酯的丙烯酸2-乙基己酯93重量份、作为含官能团的单体的丙烯酸1重量份、甲基丙烯酸羟基乙酯6重量份、十二烷基硫醇0.01重量份、乙酸乙酯80重量份后,将反应器加热而开始回流。接下来,在上述反应器内添加作为聚合引发剂的1,1-双(叔己基过氧化)-3,3,5-三甲基环己烷0.01重量份,在回流下引发聚合。接下来,从聚合开始起1小时后和2小时后,也分别添加1,1-双(叔己基过氧化)-3,3,5-三甲基环己烷0.01重量份,此外,在聚合开始起4小时后添加过氧化新戊酸叔己酯0.05重量份而使聚合反应继续进行。然后,从聚合开始起8小时后,得到固体成分55重量%、重均分子量60万的含官能团的(甲基)丙烯酸系聚合物的乙酸乙酯溶液。

142.相对于所得到的包含含官能团的(甲基)丙烯酸系聚合物的乙酸乙酯溶液的树脂固体成分100重量份,加入甲基丙烯酸2-异氰酸根合乙酯3.5重量份并使其反应,得到粘合性聚合物a。

143.(2)粘合性聚合物b的合成

144.准备具备温度计、搅拌机、冷凝管的反应器。在该反应器内加入作为(甲基)丙烯酸

烷基酯的丙烯酸2-乙基己酯98重量份、作为含官能团的单体的甲基丙烯酸羟基乙酯2重量份、十二烷基硫醇0.01重量份和乙酸乙酯80重量份后,将反应器加热而开始回流。接下来,在上述反应器内添加作为聚合引发剂的1,1-双(叔己基过氧化)-3,3,5-三甲基环己烷0.01重量份,在回流下引发聚合。接下来,在聚合开始起1小时后和2小时后,也分别添加1,1-双(叔己基过氧化)-3,3,5-三甲基环己烷0.01重量份,此外,从聚合开始起4小时后添加过氧化新戊酸叔己酯0.05重量份而使聚合反应继续进行。然后,从聚合开始起8小时后,得到固体成分55重量%、重均分子量60万的含官能团的(甲基)丙烯酸系聚合物的乙酸乙酯溶液。

145.相对于所得到的包含含官能团的(甲基)丙烯酸系聚合物的乙酸乙酯溶液的树脂固体成分100重量份,加入甲基丙烯酸2-异氰酸根合乙酯1重量份并使其反应,得到粘合性聚合物b。

146.(3)粘合性聚合物c

147.使用粘合性聚合物c(sk dyne 1495,综研化学公司制)。

148.(基材的背面处理)

149.(1)处理a(二氧化硅蒸镀)

150.将表面以厚度50nm进行了二氧化硅蒸镀的厚度100μm的聚对苯二甲酸乙二醇酯膜作为处理膜a。

151.(2)处理b(电晕处理)

152.对于厚度100μm的聚对苯二甲酸乙二醇酯膜(东丽公司制,lumirror s10),使用高频电源装置(春日电机公司制,agi-020),在功率0.24kw、速度40mm/min、电极距离1mm的条件下使膜往复一次来进行电晕处理,得到处理膜b。

153.(3)处理c(orgatix pc620)

154.在厚度100μm的聚对苯二甲酸乙二醇酯膜(东丽公司制,lumirror s10)上涂布钛低聚物系涂布剂(matsumoto fine chemical公司制,orgatix pc620),使其厚度成为300nm,作为处理膜c。

155.(4)处理d(ato)

156.将表面为厚度300nm且经锑掺杂氧化锡涂布的厚度100μm的聚对苯二甲酸乙二醇酯膜作为处理膜d。

157.(5)处理e(colcoat n103x)

158.在厚度100μm的聚对苯二甲酸乙二醇酯膜(东丽公司制,lumirror s10)上涂布聚硅氧烷系涂布剂(colcoat公司制,colcoat n103x),使其厚度成为300nm,作为处理膜e。

159.(6)处理f(polyment nk380)

160.在厚度100μm的聚对苯二甲酸乙二醇酯膜(东丽公司制,lumirror s10)上涂布丙烯酸系聚合物系涂布剂(日本触媒公司制,polyment nk380),使其厚度成为300nm,作为处理膜f。

161.(7)处理g(氧化铝蒸镀)

162.将表面以厚度10nm蒸镀有氧化铝的厚度100μm的聚对苯二甲酸乙二醇酯膜作为处理膜g。

163.(实施例1~10和比较例1~3)

164.(1)粘合剂的制备

165.相对于在上文中得到的粘合性聚合物的乙酸乙酯溶液的树脂固体成分100重量份,按照表1混合粘接力调节剂、交联剂和光聚合引发剂,得到构成粘合剂层的粘合剂的乙酸乙酯溶液。需要说明的是,配合中使用的化合物使用以下的化合物。

166.粘接力调节剂:ebecryl350,daicel-allnex公司制

167.交联剂a:coronate l,nippon urethane industry公司制

168.交联剂b:tetrad x,mitsubishi gas chemical公司制

169.光聚合引发剂:esacure one,日本siber hegner公司制

170.(2)半导体加工用粘合带的制造

171.用刮刀将所得到的粘合剂的乙酸乙酯溶液以干燥被膜的厚度成为100μm的方式涂布在上述实施了背面处理的基材上,在常温静置10分钟。然后,使用预先加热至110℃的烘箱,在110℃下加热5分钟,使涂布溶液干燥,得到半导体加工用粘合带。在所得到的半导体加工用粘合带的粘合剂层侧贴合厚度50μm的聚对苯二甲酸乙二醇酯膜作为隔膜,保护粘合剂层直至使用时。

172.(3)fa的测定

173.用乙醇清洗厚度1mm的铜板(c1100p,jis h3100)的表面,使其充分干燥。使2kg辊往复1次而将预先切割成宽度25mm、长度10cm的半导体加工用粘合带贴附于铜板,得到层叠体。

174.在半导体加工用粘合带为光固化型的实施例1~10、比较例1和3中,使用超高压汞紫外线照射器从基材侧向粘合剂层照射365nm的紫外线30秒钟,使粘合剂层固化。以照射强度成为100mw/cm2的方式调节照度。然后,使用预先加热至150℃的烘箱对层叠体进行1小时加热处理。在半导体加工用粘合带不为光固化型的比较例2中,不照射紫外线,使用预先加热至150℃的烘箱对层叠体进行1小时加热处理。经过规定时间后,取出层叠体,在温度23℃、相对湿度50%的环境下充分放置冷却。

175.使用autograph(岛津制作所公司制),在温度23℃、相对湿度50%的环境下以300mm/min的拉伸速度沿180

°

方向剥离半导体加工用粘合带,测定剥离力fa。

176.(4)fb的测定

177.作为临时固定带,使用teraoka公司制kapton(注册商标)粘合带650r#50。对该临时固定带的sus板(表面精加工ba处理)测定粘接力,结果为7.5n/25mm。临时固定带对sus板(表面精加工ba处理)的粘接力如下测定。

178.在温度23℃、相对湿度50%的环境下使2kg辊往复1次而将临时固定带贴附于sus板,得到层叠体。在相同的温度湿度环境下熟化60分钟后,使用autograph(岛津制作所公司制),在相同的温度湿度环境下以300mm/min的拉伸速度沿180

°

方向剥离临时固定带,对剥离力进行测定。

179.使用双面胶带(积水化学公司制,双面胶带560)将形成粘合剂层之前的基材的与实施了背面处理的面相反侧的面贴附于铜板(c1100p)。使2kg辊往复1次而将预先切割成宽度25mm宽、长度10cm的临时固定带贴附于基材的实施了背面处理的面,得到层叠体。使用预先加热至150℃的烘箱对层叠体进行1小时加热处理。经过规定时间后,取出层叠体,在温度23℃、相对湿度50%的环境下充分放置冷却。

180.使用autograph(岛津制作所公司制),在温度23℃、相对湿度50%的环境下以

300mm/min的拉伸速度沿180

°

方向剥离临时固定带,对剥离力fb进行测定。

181.<评价>

182.对于实施例和比较例中得到的半导体加工用粘合带,通过以下的方法进行评价。将结果示于表1。

183.(1)切割工艺评价

184.如下所述,进行图4的(a1)~(a3)所示的各工序。

185.在覆铜层叠基板7(mitsubishi gas chemical公司制,ccl-el190t/gepl-190t)的具有铜箔7a的面上贴附半导体加工用粘合带2(图4(a1))。在半导体加工用粘合带2为光固化型的实施例1~10、比较例1和3中,使用超高压汞紫外线照射器从基材2b侧向粘合剂层2a照射365nm的紫外线30秒钟,使粘合剂层2a固化。以照射强度成为100mw/cm2的方式调节照度。

186.将贴附有半导体加工用粘合带2的覆铜层叠基板7以覆铜层叠基板7侧进行接触的方式临时固定于切割带8(denka公司制,elegage uph-1510m4)上,安装于切割框9(图4(a2))。

187.使用切割装置(disco公司制,dfd6361)将贴附半导体加工用粘合带2的覆铜层叠基板7单片化(芯片化)为10mm见方(图4(a3))。

188.利用显微镜观察单片化后的覆铜层叠基板7的与半导体加工用粘合带2的界面。将切割清洗水未从界面浸入、或者切割清洗水的浸入距离小于0.5mm的情况记为

◎

,将切割清洗水的浸入距离为0.5mm以上且小于1mm的情况记为

○

,将切割清洗水的浸入距离为1mm以上的情况记为

×

。

189.(2)拾取工艺评价

190.如下所述进行图4的(a4)所示的工序。

191.如图4(a3)所示进行单片化后,使用超高压汞紫外线照射器,从未层叠覆铜层叠基板7的一侧对切割带8照射365nm的紫外线10秒钟,使切割带8固化。以照射强度成为50mw/cm2的方式调节照度。然后,将切割带8剥离。将所得到的经单片化的覆铜层叠基板7以半导体加工用粘合带2侧进行接触的方式临时固定于临时固定带3(teraoka公司制,kapton(注册商标)粘合带650r#50)上,再次安装于切割框9(图4(a4))。

192.使用预先加热至150℃的烘箱,将经单片化的覆铜层叠基板7连同切割框9一起进行1小时加热处理。经过规定时间后,将经单片化的覆铜层叠基板7连同切割框9一起取出,在温度23℃、相对湿度50%的环境下充分放置冷却。

193.使用芯片接合装置(canon machinery公司制,bestemd02)进行经单片化的覆铜层叠基板7的拾取。将在单片化后的覆铜层叠基板7与半导体加工用粘合带2的界面进行剥离而能够以99%以上的成品率进行拾取的情况记为

◎

,将成品率为90%以上且小于99%的情况记为〇,将成品率小于90%的情况记为

×

。

194.(3)综合评价

195.将切割工艺评价和拾取工艺评价中均判定为〇以上的情况记为〇,将任一者判定为

×

的情况记为

×

。

196.【表1】

[0197][0198]

产业上的可利用性

[0199]

根据本发明,能够提供不损害切割时的粘接性且在拾取半导体封装时能够容易地

剥离的半导体加工用层叠体和半导体加工用粘合带。另外,根据本发明,能够提供使用了该半导体加工用粘合带的半导体装置的制造方法。

[0200]

附图标记说明

[0201]

1:半导体加工用层叠体

[0202]

2:半导体加工用粘合带

[0203]

2a:粘合剂层

[0204]

2b:基材

[0205]

3:临时固定带

[0206]

4:半导体封装

[0207]

5:金属膜

[0208]

6:拾取针

[0209]

7:覆铜层叠基板

[0210]

7a:铜箔

[0211]

8:切割带

[0212]

9:切割框

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。