1.本发明涉及将液压流体的多个泵送流提供到例如载具(例如,挖掘机)或工业机器(例如,注射模制机、喷水切割机)等液压机器中的致动器回路的领域。

背景技术:

2.当前,常见做法是,常规挖掘机的液压致动器由串联的两个泵(第一和第二泵)驱动,其中所述泵由同一原动机驱动。通常,存在第一和第二液压回路部分,每一液压回路部分从液压流体输入延伸到致动器群组(第一和第二致动器群组)。第一和第二液压回路部分的液压流体输入连接到第一和第二泵且从第一和第二泵接收流体(具有一对一对应性),使得第一和第二致动器群组在正常操作期间从不同泵接收经加压液压流体。每一液压流体回路部分例如通过使用串联连接的比例阀将液压流体分配到相应致动器群组内的个别致动器,所述比例阀使可控制量的液压流体分流到致动器。接收流体以在相反方向上致动(例如,左和右回转功能)的具有两个端口的单个致动器可连接到同一比例阀的不同输出。液压流体回路部分输入处流体的压力可例如归因于相关致动器的不同要求(例如,流速)而控制为不同的。

3.众所周知,在一些情形下,致动器的流量要求将变得足够高使得组合来自两个泵的流量以使用来自两个泵的经加压流体暂时驱动一个或两个致动器群组是有利的,且众所周知为此提供一个或多个可控阀。这可参见例如us 5940997(hitachi),其中比例阀10和8(

‘

臂i’和

‘

臂ii’)可切换以组合流量从而获得到臂致动器的峰值流量,且比例阀7和11(

‘

吊杆i’和

‘

吊杆ii’)可切换以组合流量从而获得到吊杆致动器的峰值流量。在没有执行组合功能的可控阀的情况下,泵将分别需要较高规格以提供最大流速和压力,且这将导致机器低效。

4.我们已发现,上述方法在实践中并非高效节能,尤其是在连接到不同液压回路部分的致动器群组具有不同流体供应要求的情况下。如果例如第一群组的致动器需要相对高压力但相对低流速下的液压流体,而第二群组的致动器需要相对低压力和相对高流速下的液压流体,则当泵输出通过合并阀组合时,要求泵递送相对高的流体压力(最高所需压力)和相对高的流速两者。归因于要求经由例如滑阀中的通路等孔口将流体节流到需要较低压力的液压回路部分,这导致相当大的能量损耗。我们还发现,举例来说,当挖掘机正刮削道路且要求挖掘机臂在低压力下快速移动且吊杆在高压力下缓慢升高时,此情境非常常见。相应地,利用混合阀组合流量的现有策略可能浪费能量,且本发明的实施例试图以相应致动器群组提供到不同液压回路部分的更高效受控的液压流体流量。

5.本发明的一些方面解决与从将液压流体导向一个致动器群组到将液压流体导向另一致动器群组的转变期间泵的控制相关的问题。

技术实现要素:

6.根据本发明的第一方面,提供一种设备,其包括:

7.第一和第二液压回路部分,

8.所述第一液压回路部分具有第一液压回路部分输入,以及多个阀,所述多个阀被配置成调节从所述第一液压回路部分输入到至少两个(且通常至少三个)液压致动器的第一群组中的每一个的液压流体的流量,

9.所述第二液压回路部分具有第二液压回路部分输入,以及多个阀,所述多个阀被配置成调节从所述第二液压回路部分输入到至少两个(且通常至少三个)液压致动器的第二群组中的每一个的液压流体的流量,

10.原动机,

11.液压机器,其具有与原动机驱动啮合的可旋转轴杆且包括具有随可旋转轴杆的旋转循环地变化的体积的至少三个工作腔室,液压机器的每一工作腔室包括调节工作腔室和低压力歧管之间的液压流体的流量的低压力阀以及调节工作腔室和高压力歧管之间的液压流体的流量的高压力阀,其中所述工作腔室形成为多个泵模块,每一泵模块包括工作腔室中的一个或多个的群组和所述群组中的每一工作腔室共同的高压力歧管,

12.液压连接回路,其包括多个连接回路输入,所述多个连接回路输入中的每一个与相应泵模块的高压力歧管成流体连通,第一连接回路输出与(即,第一液压回路部分的)第一液压回路部分输入成流体连通且第二连接回路输出与(即,第二液压回路部分的)第二液压回路部分输入成流体连通,所述液压连接回路被配置成将每一所述连接回路输出连接到所述液压回路部分输入,且包括多个阀,所述多个阀(例如,以电子方式)可切换(通常在控制器的控制下)以改变所述液压回路部分输入连接到的连接回路输出,使得每一泵模块一次连接到一个液压回路部分,且对于泵模块中的一些或全部,可改变相应泵模块连接到的液压回路部分,

13.控制器,其被配置成主动地控制至少所述工作腔室的低压力阀(且在一些实施例中,也控制高压力阀)以确定每一工作腔室经历活动循环还是不活动循环,所述活动循环具有工作腔室的低压力歧管和高压力歧管之间的工作流体的净移位,所述不活动循环不具有工作腔室的低压力歧管和高压力歧管之间的工作流体的净移位,以及所述阀,使得响应于对第一液压回路部分的液压流体的第一需求控制连接到第一液压回路部分的每一泵模块的工作腔室的净移位,且响应于对第二液压回路部分的液压流体的非相依第二需求控制连接到第二液压回路部分的每一泵模块的工作腔室的净移位。

14.本发明在第二方面中扩展到一种操作设备的方法,所述设备包括:

15.第一和第二液压回路部分,

16.所述第一液压回路部分具有第一液压回路部分输入,以及多个阀,所述多个阀被配置成调节从所述第一液压回路部分输入到至少两个(且通常至少三个)液压致动器的第一群组中的每一个的液压流体的流量,

17.所述第二液压回路部分具有第二液压回路部分输入,以及多个阀,所述多个阀被配置成调节从所述第二液压回路部分输入到至少两个(且通常至少三个)液压致动器的第二群组中的每一个的液压流体的流量,

18.原动机,

19.液压机器,其具有与原动机驱动啮合的可旋转轴杆且包括具有随可旋转轴杆的旋转循环地变化的体积的至少三个工作腔室,液压机器的每一工作腔室包括调节工作腔室和

低压力歧管之间的液压流体的流量的低压力阀以及调节工作腔室和高压力歧管之间的液压流体的流量的高压力阀,其中所述工作腔室形成为多个泵模块,每一泵模块包括工作腔室中的一个或多个的群组和所述群组中的每一工作腔室共同的高压力歧管,

20.液压连接回路,其包括多个连接回路输入,所述多个连接回路输入中的每一个与相应泵模块的高压力歧管成流体连通,第一连接回路输出与(即,第一液压回路部分的)第一液压回路部分输入成流体连通且第二连接回路输出与(即,第二液压回路部分的)第二液压回路部分输入成流体连通,所述液压连接回路被配置成将每一所述连接回路输出连接到所述液压回路部分输入,且包括多个阀,所述多个阀(例如,以电子方式)可切换(通常在控制器的控制下)以改变所述液压回路部分输入连接到的连接回路输出,使得每一泵模块一次连接到一个液压回路部分,且对于泵模块中的一些或全部,可改变相应泵模块连接到的液压回路部分,

21.所述方法包括:

22.主动地控制(例如,由控制器)至少所述工作腔室的低压力阀(且在一些实施例中,也控制高压力阀)以确定每一工作腔室经历活动循环还是不活动循环,所述活动循环具有工作腔室的低压力歧管和高压力歧管之间的工作流体的净移位,所述不活动循环不具有工作腔室的低压力歧管和高压力歧管之间的工作流体的净移位,以及所述阀,使得响应于对第一液压回路部分的液压流体的第一需求控制连接到第一液压回路部分的每一泵模块的工作腔室的净移位,且响应于对第二液压回路部分的液压流体的非相依第二需求控制连接到第二液压回路部分的每一泵模块的工作腔室的净移位,

23.以及通过切换液压连接回路的一个或多个所述阀来改变泵模块连接到的液压回路部分。

24.液压连接回路用以将液压流体从泵模块分配到液压回路部分。连接是指流体连接。

25.组成每一泵模块的工作腔室不必邻近。通常,每一泵模块具有高压力歧管,其为群组中的每一工作腔室连接(经由高压力阀)到的高压力歧管。因此,泵模块可实现工作流体经由其相应高压力歧管到连接回路输入中且因此到连接回路输出(取决于液压连接回路中的阀的设定)并借此到液压回路部分输入的移位,所述移位相对于各个泵模块是独立的。

26.通常,泵模块的高压力歧管至少在正常操作期间彼此分离。(低压力歧管可对于所有工作腔室为共同的,对操作没有影响)。通常,连接到不同连接回路输出的泵模块的工作腔室基于单独的需求信号来控制。连接到第一和第二连接回路输出的工作腔室可因此经控制以具有非相依输出压力和流速,且一个或多个泵模块(及因此,其相应工作腔室)可在连接到第一连接回路输出和连接到第二连接回路输出之间调换。

27.针对液压流体的第一和第二需求是指示第一和第二液压回路部分为了为其相应致动器提供流体而对液压流体的需求的信号。第一和第二需求(和任何第三或另外的需求)可以是对液压流体的压力或流速的需求。有可能,第一和第二液压回路部分和/或第一和第二致动器群组的一个或多个致动器分别包括传感器,例如压力或流量传感器,或在致动器的情况下为位置、速度或加速度传感器。有可能,从这些传感器的输出计算需求。有可能,从用户可操作控制件计算需求,例如从用户界面(例如,触摸屏控制器)或者例如操纵杆或手柄等手动操作控制件计算电信号(模拟或数字)或液压。可从比例阀控制信号(其相对于本

发明可任选地用于控制包括在相应液压回路部分(此为常规控制方法)内(或不包括在其内)的比例阀)计算需求。可从经由例如can(控制器区域网络)等电通信网络接收(不论从用户还是从电子控制器)的信号计算需求。第一和第二(及任何第三或另外的)需求彼此独立,以使得能够独立地控制第一和第二液压回路部分和连接到其的致动器。通常,考虑相应致动器群组内的两个或更多个致动器的要求来确定第一和/或第二需求。

28.相应地,第一液压回路部分输入处液压流体的压力和第二液压回路部分输入处液压流体的压力可独立地变化。液压流体到第一液压回路部分中(经由第一液压回路部分输入且到第一致动器群组)的流速和液压流体到第二液压回路部分中(经由第二液压回路部分输入且到第二致动器群组)的流速可独立地变化。此外,因为可针对工作腔室体积的每一循环实施改变,所以压力和流速可快速变化。然而,个别泵模块可从第一到第二液压回路部分再分配,反之亦然,从而实现视需要一起使用其中的更多或更少数目的泵模块。

29.控制经切换为连接到液压回路部分的泵模块的工作腔室的净移位以满足液压回路部分对液压流体的需求。不再控制经切换为不再连接到相应连接回路输出的泵模块的工作腔室的净移位以满足相应液压回路部分对液压流体的需求。以组合方式控制连接到相应液压回路部分的每一泵模块的工作腔室的净移位以满足液压回路部分对液压流体的需求。

30.由于这些特征,设备有效地操作,而不存在原本在第一和第二泵模块的输出与混合阀组合且直接馈送到第一和第二液压回路部分两者的输入的情况下将会发生的功率损耗。

31.此外,可通过改造或修改现有液压设备来有用地形成所述设备,所述现有液压设备具有拥有单独的第一和第二液压回路部分输入的第一和第二液压回路部分,所述第一和第二液压回路部分输入中的每一个具有多个液压致动器,且因此第一和第二回路部分和致动器可以不需要修改。

32.第一和第二液压回路部分各自包括至少两个(且通常至少三个致动器)。其通常各自包括一个或多个(通常多个)分流阀,所述分流阀将所接收液压流体的可选部分导向相应致动器群组内的不同致动器。分流阀通常是比例阀。通常,每一液压回路部分提供至少两个或通常至少三个到不同致动器的可独立控制的液压流体供应。

33.有可能,第一液压回路部分包括第一阀块部分,且第二液压回路部分包括第二阀块部分。一或每一阀块部分可以是阀所处的金属块的一部分。第一和第二阀块部分可各自包括分别充当第一或第二液压回路部分输入的端口。

34.有可能,液压连接回路包括适配到液压机器的阀块(例如,包括切换阀的块)。这实现泵模块到液压回路部分的方便的连接。

35.有可能,所述阀是分流阀,其可以电子方式控制以将泵模块的高压力端口专门连接到第一连接回路输出或第二连接回路输出。有可能,阀是分流阀,且所述方法包括切换所述分流阀以将泵模块从专门连接到第一连接回路输出切换到专门连接到第二连接回路输出,反之亦然。可安全且可靠地实施此布置,不管工作腔室在第一和第二泵模块之间的切换如何。很大程度上避免归因于阀处流被阻挡而造成的液压回送(hydraulic deadheading)的风险。有可能,每一连接回路输入(用于来自泵模块的流体)可经由(液压连接回路的)相应第一和第二阀连接到第一或第二连接回路输出(且因此连接到第一或第二液压回路部分),所述第一和第二阀经控制使得在给定时间处仅一个或另一个打开。每一连接回路输入

可经由单个分流阀连接到第一或第二连接回路输出,所述单个分流阀可在第一位置和第二位置之间操作,在第一位置中(第一或第二)连接回路输入连接到第一连接回路输出,在第二位置中(第一或第二)连接回路输入连接到第二连接回路输出。

36.每一相应泵模块内的所述一个或多个工作腔室连接在一起。每一泵模块可以是具有到液压连接回路(的连接回路输入)的共同液压流体输出的泵模块。所述方法包括调节每一泵模块对工作流体的净移位。通常,控制器可操作以调节每一泵模块对工作流体的净移位。通常,液压机器包括多个泵模块,每一泵模块包括具有其可借以连接到液压连接回路的共同高压力歧管的一个或多个工作腔室的相应群组。

37.有可能,控制器至少控制工作腔室的低压力阀以针对工作腔室体积的每一循环确定每一工作腔室经历活动循环还是不活动循环,所述活动循环具有工作腔室的低压力歧管和高压力歧管之间的工作流体的净移位,所述不活动循环不具有工作腔室的低压力歧管和高压力歧管之间的工作流体的净移位。所述方法可包括至少控制工作腔室的低压力阀以针对工作腔室体积的每一循环确定每一工作腔室经历活动循环还是不活动循环,所述活动循环具有工作腔室的低压力歧管和高压力歧管之间的工作流体的净移位,所述不活动循环不具有工作腔室的低压力歧管和高压力歧管之间的工作流体的净移位。有可能在至少一些情形中(例如,当需求保持在至少一个值范围内时),工作腔室穿插活动和不活动循环(通常控制器致使工作腔室穿插活动和不活动循环)。

38.有可能,每一泵模块的高压力歧管可选择性地连接(且在使用中,选择性地连接)到仅第一液压回路部分或第二液压回路部分的输入。因此,可仅存在两个所述液压回路部分。然而,有可能,所述设备包括一个或多个另外的液压回路部分(第n液压回路部分,例如第三液压回路部分),每一另外的液压回路部分具有相应液压回路部分输入(第n(例如,第三)液压回路部分输入),以及一个或多个另外的液压致动器(例如,一个或多个另外的液压致动器的群组,一个或多个液压致动器的第n(例如,第三)群组)。一个或多个(或每一)另外的液压回路部分可进一步包括一个或多个阀,其被配置成调节从相应液压回路部分输入到相应另外的一个或多个(任选地至少两个或通常至少三个)液压致动器的群组中的每一个的液压流体的流量。

39.控制器可至少控制所述工作腔室的低压力阀,使得响应于对液压流体的相应另外的(第n,例如第三)需求来控制连接到相应另外的(第n,例如第三)液压回路部分的每一泵模块的工作腔室的净移位。所述方法可包括至少控制所述工作腔室的低压力阀,使得响应于对液压流体的相应另外的(第n,例如第三)需求来控制连接到相应另外的(第n,例如第三)液压回路部分的每一泵模块的工作腔室的净移位。可存在相应另外的传感器(第n(例如,第三)传感器),其被配置成测量相应液压回路部分(第n(例如,第三)液压回路部分)中液压流体的性质或相应致动器群组(第n(例如,第三)致动器群组)中的一个或多个的性质,所述测量用于生成第n(例如,第三)需求。液压连接回路可针对每一另外的液压回路部分进一步包括与相应液压回路部分输入(第n(例如,第三)液压回路部分输入)成流体连通的另一连接回路输出(第n(例如,第三)连接回路输出),其中液压连接回路的所述多个阀可(例如,以电子方式)切换以将每一相应泵模块的高压力歧管一次连接到连接回路输出(第一连接回路输出、第二连接回路输出和一个或多个另外的连接回路输出)中的一个或另一个。

40.有可能,液压连接回路被配置成使得每一泵模块可一次专门连接到一个液压回路

部分,其中一个或多个泵模块可连接到所述另一液压回路部分。通常,液压连接回路被配置成使得每一泵模块可连接到第一或第二液压回路部分且至少一个泵模块可连接到每一液压回路部分输入,且通常液压连接回路被配置成使得在任何给定时间每一泵模块专门连接到其可连接到的液压回路部分中的一个。控制器可至少控制所述工作腔室的低压力阀,使得响应于对液压流体的另一(第n,例如第三)需求来控制连接到另一(第n,例如第三)液压回路部分的每一泵模块的工作腔室的净移位。所述方法可包括至少控制所述工作腔室的低压力阀,使得响应于对液压流体的另一(第n,例如第三)需求来控制连接到另一(第n,例如第三)液压回路部分的每一泵模块的工作腔室的净移位。

41.有可能,液压连接回路可(例如,以电子方式)切换以将另外的液压回路部分输入中的一些或全部连接到所述一个或多个泵模块中的仅一些泵模块。通常,然而相比于具有个别高压力歧管的泵模块的数目,具有非相依输入的所述液压回路部分(第一和第二液压回路部分加上任何另外的所述液压回路部分)的数目较少。

42.如上文所提及,第一和第二液压回路部分通常包括第一和第二阀块。回路部分(通常为阀块)各自包含至少一个比例阀,其可经控制以使由液压回路部分接收的一定比例的工作流体分流到一个或多个致动器。有可能,对于一个或多个所述另外的液压回路,连接回路可操作以将一个或多个泵模块的高压力歧管直接连接到液压致动器。有可能,对于一个或多个所述另外的液压回路,连接回路可操作以将一个或多个泵模块的高压力歧管连接到液压致动器,而无中间比例流量阀。有可能,控制器可操作以响应于与所述液压致动器的目标位置、移动速率或力相关的需求信号选择连接到所述液压致动器的工作腔室的净移位。所述方法可包括响应于与所述液压致动器的目标位置、移动速率或力相关的需求信号选择连接到所述液压致动器的工作腔室的净移位。因此,液压致动器可能通过一个或多个泵模块的移位的变化直接控制,同时连接回路可改为将来自工作腔室的所述一个或多个群组的流体流分流到第一或第二液压回路部分,通常其中流体流量的一部分将通过一个或多个比例流量阀。

43.有可能,第一和/或第二液压回路部分进一步包括液压导管,所述液压导管提供供液压流体不经由液压回路部分的比例阀和选择性地(通常在控制器的控制下)允许穿过液压导管的流体流的可以电子方式控制的旁通阀从液压回路部分输入流到液压回路部分的至少一个致动器(通常并非包含在相应液压回路部分中的所有致动器)的路径,使得可选择性地经由一个或多个比例阀或经由液压导管和任选地这两者从液压回路部分输入向所述至少一个致动器提供液压流体。所述方法可包括操作旁通阀以致使由第一和/或第二液压回路部分的输入接收的流体以除经由液压回路部分的比例阀以外的方式流向液压回路部分的至少一个致动器。相应地,所述至少一个致动器可选择性地由所接收流体直接驱动。这在所述至少一个致动器具有高流量要求时是有利的,因为这减少或避免穿过比例阀的能量损耗和/或在需要时实现液压流体到至少一个致动器的较大流速。安装旁通阀的一种替代方式将是,用较大容量比例阀调换现有的比例阀使得节流损失对于最大流容量来说不明显。在标准挖掘机中,到致动器的流可由两个比例阀供应,然而,在根据本技术的设计中,仅一个比例阀将对此致动器进行供给。需要旁通阀以提供无明显节流损失的完整流。旁通阀可打开以允许当至少一个致动器或液压回路部分对流体的需求超出阈值需求时穿过液压导管的流,所述阈值需求通常需要多于一半的泵模块来满足。当旁通阀打开时,穿过至少一

个比例阀到至少一个致动器的流路径可闭合。这可通过以下方式来实现:直接使用致动器或通过调整比例阀的控制(例如,先导)液压连接的压力来闭合或移动比例阀的位置(在控制器的控制下)。液压导管和旁通阀可对于主阀块是分离的,或可以是集成的,在此情况下,旁通阀将通常在打开时具有比原本将调节到至少一个致动器的液压流体的流量的比例阀更大的横截面面积。

44.有可能,所述设备被配置成(例如,控制器经编程以)使得当泵模块从连接到一个液压回路部分切换到另一液压回路部分时(当连接回路输入从一个连接回路输出切换到另一连接回路输出时),致使相应泵模块的工作腔室在阀切换时实行(仅)不活动循环。所述方法可包括致使泵模块的工作腔室在液压连接回路的阀切换以将泵模块连接到不同液压回路部分时实行(仅)不活动循环的步骤。有可能,当与泵模块相关联的阀正切换时,不致使工作腔室开始任何活动循环(例如,通过闭合其低压力阀)。所述方法可包括致使泵模块的工作腔室在液压连接回路的阀切换以将泵模块连接到不同液压回路部分时不开始任何活动循环的步骤。通常,在至少一些情形中,其原本将已实行活动循环。

45.有可能,所述设备被配置成(例如,控制器经编程以)使得当泵模块连接到的液压回路部分改变时,致使相应泵模块的工作腔室在可切换阀切换之前实行额外活动循环以便增加泵模块的高压力歧管中的压力。所述方法可包括致使泵模块的工作腔室在液压连接回路的阀切换以将泵模块连接到不同液压回路部分之前实行额外活动循环以便增加泵模块的高压力歧管中的压力。

46.有可能,一些或所有泵模块的高压力歧管经由第一阀连接到第一液压回路部分,以及经由第二阀连接到第二液压回路部分。有可能,控制器使第一和第二阀的切换交错,以免两者同时闭合。所述方法可包括使第一和第二阀的切换交错,以免两者同时闭合。有可能,第一和第二阀中的一个为常开阀,且另一个为常闭阀。这些特征减小液压回送的风险。可以考虑,当控制切换第一和第二阀的定时和/或致使一个或多个工作腔室在改变泵模块连接到的液压回路部分时实行不活动循环时,常开阀的打开速度将比其闭合速度快,且对于常闭阀来说反之亦然。

47.有可能,液压连接回路包括导管,其在第一和第二连接回路输出之间延伸且沿着导管的长度具有多个流体接合部,每一流体接合部连接到不同的连接回路输入;以及多个阻挡阀,其可(通常由控制器)控制以选择性地阻挡导管且借此确定哪些连接回路输入连接到哪些连接回路输出(及因此哪些泵模块连接到哪些液压回路部分)。所述方法可包括控制所述阻挡阀以借此确定哪些连接回路输入连接到哪些连接回路输出。导管可沿闭合环路从第一连接回路输出延伸到第二连接回路输出且回到第一连接回路输出,其中所述接合部和阻挡阀围绕环路分布。导管可位于液压机器的端板内。接合部可以是与液压机器内的轴向导管的接合部,其平行于可旋转轴杆的旋转轴。

48.有可能,液压连接回路包括延伸到第一连接回路输出的第一歧管部分(其可以是第一分配歧管或其部分)、延伸到第二连接回路输出的第二歧管部分(其可以是第二分配歧管或其部分),以及延伸到连接到包括一个或多个致动器的第三群组的第三液压回路部分的输入的第三连接回路输出的第三歧管部分,和切换歧管部分,其中至少第一歧管部分、第二歧管部分和切换歧管部分各自可选择性地经由一个或多个阀连接到一个或多个所述连接回路输入,且其中液压连接回路进一步包括歧管分流阀,所述歧管分流阀可(通常由控制

器)控制以将切换歧管部分连接到第一歧管部分或第三歧管部分。所述方法可包括切换所述歧管分流阀以将切换歧管部分从连接到第一歧管部分切换到连接到第三歧管部分,反之亦然。因此,一些泵模块可经由阀连接到第一或第二歧管部分,且一个或多个泵模块可经由包括分流阀在内的阀连接到第一或第三歧管部分。另外,一个或多个泵模块可通过歧管分流阀的操作一次从连接到第一连接回路输出或第三连接回路输出切换,反之亦然。

49.有可能,所述设备被配置成(通常控制器被配置成,例如经编程以)当第一和第二液压回路部分的总需求超出所述设备的最大容量时将泵模块相等地连接到第一和第二液压回路部分。所述方法可包括当第一和第二液压回路部分的总需求超出所述设备的最大容量时将泵模块相等地连接到第一和第二液压回路部分(通过控制液压连接回路的开关)。有可能,所述设备被配置成(通常控制器被配置成,例如经编程以)当第一和第二液压回路部分的总需求超出所述设备的最大容量时,将泵模块连接到第一和第二液压回路部分以便使工作腔室能够使流体移位以(成功地)满足第一和第二液压回路部分中的一个预定液压回路部分的需求,但不能够完全满足第一和第二液压回路部分中的另一个的需求。所述方法可包括当第一和第二液压回路部分的总需求超出所述设备的最大容量时将泵模块连接到第一和第二液压回路部分(通过控制液压连接回路的开关)以便使工作腔室能够使流体移位以(成功地)满足第一和第二液压回路部分中的一个预定液压回路部分的需求,但不能够完全满足第一和第二液压回路部分中的另一个的需求。

50.有可能,控制器被配置成(例如,经编程以)取决于第一和第二需求和/或取决于第一和第二需求的将来值的预测控制液压连接回路的阀以改变一个或多个泵模块连接到哪一液压回路部分。

51.控制器的功能可分布于两个或更多个单独的回路和/或硬件处理器之间。

52.所述方法可包括当第一和第二液压回路部分的总需求超出所述设备的最大容量时操作液压连接回路的阀以将泵模块相等地连接到第一和第二液压回路部分。所述方法可包括当第一和第二液压回路部分的总需求超出所述设备的最大容量时操作液压连接回路的阀以将泵模块连接到第一和第二液压回路部分以便使工作腔室能够使流体移位以(成功地)满足第一和第二液压回路部分中的一个预定液压回路部分的需求,但不能够完全满足第一和第二液压回路部分中的另一个的需求。

53.所述方法可包括取决于第一和第二需求和/或取决于第一和第二需求的将来值的预测操作液压连接回路的阀以控制所述阀从而改变一个或多个泵模块连接到哪一液压回路部分。

54.需求通常由考虑来自相应传感器的测量值而计算的需求信号表示。其可另外考虑来自多个传感器和/或可手动操作控制件的测量值计算。

55.我们将歧管的高和低压力称为相对压力。低压力歧管充当用于供应到工作腔室的液压流体的储存库或与所述储存库连通以进行泵送且借此进行加压。高压力歧管充当已通过工作腔室的动作加压的液压流体的导管。

56.上文描述的一些特征与其中泵模块和致动器之间的连接可改变的其它类别的液压设备相关,且在第三方面中,本发明更一般地说涉及一种设备,其包括:

57.多个液压致动器,

58.原动机,

59.液压机器,其具有与原动机驱动啮合的可旋转轴杆且包括具有随可旋转轴杆的旋转循环地变化的体积的至少三个工作腔室,液压机器的每一工作腔室包括调节工作腔室和低压力歧管之间的液压流体的流量的低压力阀以及调节工作腔室和高压力歧管之间的液压流体的流量的高压力阀,其中所述工作腔室形成为多个泵模块,所述多个泵模块中的每一个具有对于所述泵模块为共同的相应高压力歧管,

60.液压连接回路,其包括多个输入,所述多个输入中的每一个与相应泵模块的高压力歧管成流体连通;多个连接回路输出,所述多个连接回路输出中的每一个与液压致动器中的一个或多个不同液压致动器成流体连通,液压连接回路被配置成将每一所述连接回路输入连接到所述连接回路输出且包括多个阀,所述多个阀可(通常以电子方式)切换(通常在控制器的控制下)以改变所述连接回路输入连接到的连接回路输出,使得每一泵模块一次连接到一个连接回路输出且借此连接到与相应连接回路输出成流体连通的液压致动器中的所述一个或多个,

61.控制器,其被配置成主动地控制至少所述工作腔室的低压力阀(且在一些实施例中,还控制高压力阀)以确定工作腔室体积的每一循环内每一工作腔室的净移位,使得连接到相应连接回路输出的每一泵模块的工作腔室的净移位经控制以满足与相应连接回路输出成流体连通的所述一个或多个致动器对液压流体的相应需求。

62.所述设备可被配置成(通常控制器被配置成,例如经编程以)取决于需求和/或取决于需求的将来值的预测控制液压连接回路的阀以改变泵模块连接到哪一液压连接回路输出及因此哪一个或多个致动器。

63.本发明在第四方面中扩展到一种操作设备的方法,所述设备包括:

64.多个液压致动器,

65.原动机,

66.液压机器,其具有与原动机驱动啮合的可旋转轴杆且包括具有随可旋转轴杆的旋转循环地变化的体积的至少三个工作腔室,液压机器的每一工作腔室包括调节工作腔室和低压力歧管之间的液压流体的流量的低压力阀以及调节工作腔室和高压力歧管之间的液压流体的流量的高压力阀,其中所述工作腔室形成为多个泵模块,所述多个泵模块中的每一个具有对于所述泵模块为共同的相应高压力歧管,

67.液压连接回路,其包括多个输入,所述多个输入中的每一个与相应泵模块的高压力歧管成流体连通;多个连接回路输出,所述多个连接回路输出中的每一个与液压致动器中的一个或多个不同液压致动器成流体连通,液压连接回路被配置成将每一所述连接回路输入连接到连接回路输出且包括多个阀,所述多个阀可(通常以电子方式)切换以改变所述连接回路输入连接到的连接回路输出,使得每一泵模块一次连接到一个连接回路输出且借此连接到与相应连接回路输出成流体连通的液压致动器中的所述一个或多个,

68.所述方法包括主动地控制至少所述工作腔室的低压力阀(且在一些实施例中,还控制高压力阀)以确定工作腔室体积的每一循环内每一工作腔室的净移位,使得连接到相应致动器的每一泵模块的工作腔室的净移位经控制以满足与相应连接回路输出成流体连通的所述一个或多个致动器对液压流体的相应需求,

69.以及通过切换液压连接回路的一个或多个阀改变连接回路输出及借此改变泵模块连接到的所述一个或多个液压致动器。

70.因此,切换为连接到相应连接回路输出的泵模块的工作腔室的净移位经控制以满足与相应连接回路输出成流体连通的所述一个或多个致动器对液压流体的需求。因此,切换为不再连接到相应连接回路输出的泵模块的工作腔室的净移位不再经控制以满足与相应连接回路输出成流体连通的所述一个或多个致动器对液压流体的需求。如果一个以上泵模块连接到相应连接回路输出,则以组合方式控制连接到相应连接回路输出的每一泵模块的工作腔室的净移位以满足与连接回路输出成流体连通的所述一个或多个致动器对液压流体的需求。致动器与连接回路输出成流体连通是指借助于液压连接到连接回路输出,而不是经由液压连接回路。

71.通常,每一泵模块一次可连接到仅一个连接回路输出(例如专门地)。有可能,每一连接回路输出连接到一个致动器(例如专门地)。这允许精确地控制移位到每一致动器的流体。然而,有可能每一连接回路输出连接到一个或多个致动器的群组。通常,每一致动器连接到一个连接回路输出(例如专门地)。多个泵模块可连接到同一连接回路输出(例如,以一起驱动与连接回路输出成流体连通的所述一个或多个致动器)。

72.组成每一泵模块的工作腔室不必邻近。通常,每一泵模块具有高压力歧管,其为群组中的每一工作腔室连接(经由高压力阀)到的高压力歧管。因此,泵模块可实现工作流体经由其相应高压力歧管到连接回路输入中且因此到连接回路输出(取决于液压连接回路中的阀的设定)并借此到连接回路输出(且到与所述输出成流体连通的所述一个或多个致动器)的移位,所述移位相对于各个泵模块是独立的。

73.通常,泵模块的高压力歧管至少在正常操作期间彼此分离。(低压力歧管可对于所有工作腔室为共同的,对操作没有影响)。通常,连接到不同连接回路输出的泵模块的工作腔室基于单独的需求信号来控制。连接到不同回路输出的工作腔室可因此经控制以具有非相依输出压力和流速,且泵模块可从连接到一个连接回路输出调换为连接到不同连接回路输出。

74.对液压流体的需求是指示与连接回路输出成流体连通的所述一个或多个致动器对液压流体的需求的信号。所述需求可例如是对液压流体的压力或流速或致动器的位置的需求(对待控制以实现特定致动器位置的流体流的需求)。有可能,连接回路输出之间的致动器或流体连接包括传感器,例如压力或流量传感器,或在致动器的情况下为位置、速度或加速度传感器。有可能,从这些传感器的输出计算需求。有可能,从用户可操作控制件计算需求,例如从用户界面(例如,触摸屏控制器)或者例如操纵杆或手柄等手动操作控制件计算电信号(模拟或数字)或液压。可从比例阀控制信号(其相对于本发明可任选地用于控制包括在相应液压回路部分(此为常规控制方法)内(或不包括在其内)的比例阀)计算需求。可从经由例如can(控制器区域网络)等电通信网络接收(不论从用户还是从电子控制器)的信号计算需求。所述需求彼此独立,以使得能够独立地控制连接到不同连接回路输出的致动器。

75.相应地,不同连接回路输出处(且借此由一个或多个致动器的不同群组接收)的液压流体的压力可独立地变化。通常,穿过不同连接回路输出的液压流体的流速可独立地变化。此外,因为可针对工作腔室体积的每一循环实施改变,所以对于(连接到不同连接回路输出的)一个或多个致动器的个别群组来说,压力和流速可快速变化。然而,个别泵模块可在连接回路输出(及因此致动器)之间再分配,从而实现视(特定一个或多个致动器的)需要

一起使用其中的更多或更少数目的泵模块。

76.切换为连接到连接回路输出的泵模块的工作腔室的净移位经控制以满足与连接回路输出成流体连通的所述一个或多个致动器对液压流体的需求。切换为不再连接到连接回路输出的泵模块的工作腔室的净移位不再经控制以满足与连接回路输出成流体连通的所述一个或多个致动器对液压流体的需求。以组合方式控制连接到相应连接回路输出的每一泵模块的工作腔室的净移位以满足与连接回路输出成液压连通的所述一个或多个致动器对液压流体的需求。

77.有可能,所述阀是分流阀,其可以电子方式控制以将泵模块的高压力端口专门连接到第一连接回路输出或第二连接回路输出。然而,有可能,液压连接回路包括多个阀(例如,阀的矩阵),从而允许每一连接回路输入及因此每一泵模块连接到多个(或在一些实施例中,每一)连接回路输出中的任一个。所述方法可包括操作一个或多个所述阀以将泵模块从连接到第一连接回路输出切换为连接到第二连接回路输出。

78.有可能,所述多个开关包括将连接回路输入并联连接到连接回路输出的两个开关。所述方法可包括操作(且控制器可被配置成操作)所述两个开关使得在给定时间仅一个或另一个断开。所述方法可包括确保(且控制器可被配置成确保)每一连接回路输入(及因此每一泵模块)始终连接到至少一个连接回路输出。

79.有可能,一些或所有泵模块的高压力歧管经由第一阀连接到第一连接回路输出且经由第二阀连接到第二连接回路输出。有可能,控制器使第一和第二阀的切换交错,以免两者同时闭合。所述方法可包括使第一和第二阀的切换交错。有可能,第一和第二阀中的一个为常开阀,且另一个为常闭阀。这些特征减小液压回送的风险。有可能,控制器考虑,当控制切换第一和第二阀的定时和/或致使一个或多个工作腔室在致使泵模块从第一连接回路输出(及因此一个或多个致动器的第一致动器或群组)断开连接且连接到第二连接回路输出(及因此连接到一个或多个致动器的群组的第二致动器)时实行不活动循环时,常开阀的打开速度将比其闭合速度快,且对于常闭阀来说反之亦然。

80.正如第一和第二方面,每一相应泵模块内的所述一个或多个工作腔室连接在一起。每一泵模块可以是具有到液压连接回路(的连接回路输入)的共同液压流体输出的泵模块。所述方法包括调节每一泵模块对工作流体的净移位。通常,控制器可操作以调节每一泵模块对工作流体的净移位。通常,液压机器包括多个泵模块,每一泵模块包括具有其可借以连接到液压连接回路的共同高压力歧管的一个或多个工作腔室的相应群组。

81.有可能,控制器至少控制工作腔室的低压力阀以针对工作腔室体积的每一循环确定每一工作腔室经历活动循环还是不活动循环,所述活动循环具有工作腔室的低压力歧管和高压力歧管之间的工作流体的净移位,所述不活动循环不具有工作腔室的低压力歧管和高压力歧管之间的工作流体的净移位。所述方法可包括至少控制工作腔室的低压力阀以针对工作腔室体积的每一循环确定每一工作腔室经历活动循环还是不活动循环,所述活动循环具有工作腔室的低压力歧管和高压力歧管之间的工作流体的净移位,所述不活动循环不具有工作腔室的低压力歧管和高压力歧管之间的工作流体的净移位。有可能在至少一些情形中(例如,当需求保持在至少一个值范围内时),工作腔室穿插活动和不活动循环(通常控制器致使工作腔室穿插活动和不活动循环)。

82.有可能,在操作期间,液压连接回路将一个或多个泵模块直接连接到与液压回路

输出成流体连通的所述一个或多个液压致动器,通常无中间比例流量阀。有可能至少一个(且在一些实施例中,每一)连接回路输出连接到单个致动器。控制器可为可操作的以响应于与所述致动器的目标位置、移动速率或力相关的需求信号选择连接到所述液压回路输出(及因此单个致动器)的工作腔室的净移位。所述方法可包括响应于与所述液压致动器的目标位置、移动速率或力相关的需求信号选择连接到所述液压致动器的工作腔室的净移位。因此,液压致动器可能通过一个或多个泵模块的移位的变化直接控制。

83.有可能所述设备被配置成(例如,控制器经编程以)使得当泵模块从连接到一个连接回路输出(及因此连接到与连接回路输出连通的一个或多个致动器)切换时,致使相应泵模块的工作腔室在切换阀时实行不活动循环。有可能当正切换与泵模块相关联的液压连接回路阀时,不致使工作腔室开始任何活动循环(例如,通过闭合其低压力阀)。通常,在至少一些情形中,其原本将已实行活动循环。

84.有可能所述设备被配置成(例如,控制器经编程以)使得当泵模块从连接到一个连接回路输出切换为连接到另一连接回路输出时,致使相应泵模块的工作腔室在切换阀之前实行额外活动循环以便增加泵模块的高压力歧管中的压力。有可能在泵模块从连接到一个致动器切换到连接到另一致动器之前,致使相应泵模块的工作腔室在切换阀之前实行额外活动循环以便增加泵模块的高压力歧管中的压力。

85.有可能,所述设备被配置成(例如,控制器经编程以)使得当泵模块从连接到一个液压回路部分切换到另一液压回路部分时(当连接回路输入从一个连接回路输出切换到另一连接回路输出时),致使相应泵模块的工作腔室在(液压连接回路的)阀切换时实行(仅)不活动循环。所述方法可包括致使泵模块的工作腔室在液压连接回路的阀切换以将泵模块连接到不同液压回路部分时实行(仅)不活动循环的步骤。有可能当正切换与泵模块相关联的连接回路阀时,不致使工作腔室开始任何活动循环(例如,通过闭合其低压力阀)。所述方法可包括致使泵模块的工作腔室在液压连接回路的阀切换以将泵模块连接到不同液压回路部分时不开始任何活动循环的步骤。通常,在至少一些情形中,其原本将已实行活动循环。

86.有可能所述设备被配置成(例如,控制器经编程以)使得当泵模块连接到的液压回路部分改变时,致使相应泵模块的工作腔室在切换连接回路阀之前实行额外活动循环以便增加泵模块的高压力歧管中的压力。所述方法可包括致使泵模块的工作腔室在液压连接回路的阀切换以将泵模块连接到不同液压回路部分之前实行额外活动循环以便增加泵模块的高压力歧管中的压力。

87.有可能一些或所有泵模块的高压力歧管经由(液压连接回路的)第一阀连接到第一液压回路部分且经由(液压连接回路的)第二阀连接到第二液压回路部分。有可能,控制器使第一和第二阀的切换交错,以免两者同时闭合。所述方法可包括使第一和第二阀的切换交错,以免两者同时闭合。有可能,第一和第二阀中的一个为常开阀,且另一个为常闭阀。这些特征减小液压回送的风险。可以考虑,当控制切换第一和第二阀的定时和/或致使一个或多个工作腔室在改变泵模块连接到的液压回路部分时实行不活动循环时,常开阀的打开速度将比其闭合速度快,且对于常闭阀来说反之亦然。

88.有可能控制器被配置成(例如,经编程以)取决于需求和/或取决于需求的将来值的预测控制(液压连接回路的)阀以改变一个或多个泵模块连接到哪一连接回路输出。所述

方法可包括取决于需求和/或取决于需求的将来值的预测控制(液压连接回路的)阀以改变一个或多个泵模块连接到哪一连接回路输出。

89.控制器的功能可分布于两个或更多个单独的回路和/或硬件处理器之间。

90.液压连接回路可包括用于每一致动器的定向控制阀(即,控制致动器的移动方向,例如将流体分流到双侧活塞缸的一侧或另一侧的阀)。

91.在本发明的第一和第三方面的设备中,以及在本发明的第二和第四方面的方法中,当两个或更多个液压回路部分的工作流体的总需求(第一需求和非相依第二需求(在一些实施例中)加上另外的液压回路部分的液压流体的一个或多个另外的需求的总和)是可通过液压连接回路同时连接到所述两个或更多个液压回路部分的泵模块的工作腔室的最大净移位的高分数或超出所述最大净移位时,可能出现问题。当此发生时,可能存在以下情形:不可同时满足对液压流体的所有需求,且不能完全满足连接到所述两个或更多个液压回路部分中的第一个的泵模块的工作腔室的净移位,然而,当稍后归因于需求中的一个或多个的改变,一个或多个泵模块切换为连接到所述两个或更多个液压回路部分中的第一个时,到所述两个或更多个液压回路部分中的第一个的净移位归因于额外容量而突然增加,这可能导致设备的控制过程中的抖动和困难。

92.因此,有可能调节需求信号以避免到液压回路部分(在本发明的第一或第二方面的情况下)和/或连接回路输出(在本发明的第三或第四方面的情况下)的工作流体的移位响应于改变泵模块连接到的液压回路部分和/或连接回路输出而突然增加(例如,增加超过阈值)。通常,与泵模块连接到的液压回路部分和/或连接回路输出相关的需求信号是经调节的需求信号。

93.所述需求可例如与每单位时间或工作腔室体积的每循环或可旋转轴杆的每周转所需的液压流体(在第一或第二方面的情况下到相应液压回路部分,或在第三或第四方面的情况下到连接到相应连接回路输出的所述一个或多个致动器)的流速成比例。其可为模拟或数字信号。

94.有可能,当与相应液压回路部分(在第一或第二方面的情况下)或同相应连接回路输出成流体连通的所述一个或多个致动器(在第三或第四方面的情况下)相关的对液压流体的多个需求使得不可同时满足所述多个需求时,无关于哪一泵模块连接到哪一液压回路部分或连接回路输出,通过乘以缩放因子减小(通常按比例)所述多个需求中的一些或全部。缩放因子可(例如,经计算)使得它们(所述多个需求)总共至多为可能由可连接到个别液压回路或连接回路输出的泵模块的除一个以外其余所有泵模块同时实现的最大移位率。通常,缩放因子为或至多为(a)可能由可连接到个别液压回路或连接回路输出的泵模块中除一个以外其余所有的泵模块同时实现的最大移位率与(b)所述多个需求(对于与(按需要)个别液压回路或连接回路输出中的每一个相关的液压流体)的总和的比率。

95.此通常将在以下情况时适用:所述多个需求的总和超出(a)可能由可连接到个别液压回路或连接回路输出的泵模块中除一个以外其余所有的泵模块同时实现的最大移位率(而不仅仅当其超出(c)可能由可连接到个别液压回路或连接回路输出的所有泵模块同时实现的最大移位率时)。

96.有可能泵模块全部具有相同容量,且可全部连接到相同液压或连接回路输出。在此情况下,所述比率(a)/(c)为(泵模块的数目减去一)与(泵模块的数目)的比率。

97.在一些实施例中,所述需求由第一液压回路部分或与第一连接回路输出成流体连通的所述一个或多个致动器的液压流体的第一需求,以及第二液压回路部分或与第二连接回路输出成流体连通的所述一个或多个致动器的液压流体的第二需求组成。

98.在此情况下,有可能,至少当第一和第二需求的总和超出可连接到第一或第二液压回路部分或者与第一连接回路输出成流体连通的一个或多个致动器的泵模块的最大移位时,通过乘以缩放因子来减小第一和/或第二需求,所述缩放因子至多为(a)可能由可连接到第一或第二液压回路或连接回路输出的泵模块中除一个以外其余所有的泵模块同时实现的最大移位率与(b)第一和第二需求的总和的比率。

99.此可在以下情况时适用:所述多个需求的总和超出(a)可能由可连接到第一或第二个别液压回路或连接回路输出的泵模块中除一个以外其余所有的泵模块同时实现的最大移位率。

100.这些缩放比率的使用具有如下效应:将另一泵模块连接到液压回路部分或连接回路输出(按需要)不会导致到液压回路部分或连接回路输出的输出移位的突然跳变。有可能当经缩放需求达到当前连接到液压回路部分或连接回路输出的泵模块的最大输出时,额外泵模块连接到液压回路部分或连接回路输出(按需要)。因此,有可能通过乘以缩放因子减小需求,使得减小后的需求决不超出当前连接到液压回路部分或连接回路输出(按需要)的泵模块的最大输出。

101.更一般地说,可存在各自具有相关联需求的n个液压回路部分(在本发明的第一或第二方面的情况下),因此总共n个需求。可存在各自具有相关联需求的n个连接回路输出(在本发明的第三或另外方面的情况下),因此总共n个需求。在一些实施例中,n=2。然而,有可能n大于2。

102.有可能存在相应液压回路部分(在本发明的第一或第二方面的情况下)或连接到相应连接回路输出的致动器(在本发明的第三或第四方面的情况下)的液压流体的n个需求,且当所述n个需求使得无关于哪一泵模块连接到哪一连接回路输出,不可同时全部满足n个需求时,如果n个需求中的一个是针对可连接到相应液压回路部分或连接回路输出的泵模块的最大移位的超过(100/n)%,则相应液压回路部分或连接回路输出具有连接到其的能够递送最大移位的至少(100/n)%的泵模块。

103.有可能,如果n个需求中的第一需求是针对所述最大移位的超过(100/n)%但n个需求中的另一第二需求是针对所述最大移位的小于(100/n)%使得可使用比递送所述最大移位的(100/n)%所需的泵模块少的泵模块来满足第二需求,则不需要用来满足第二需求的一个或多个泵模块连接到与第一需求相关联而非与第二需求相关联的液压回路部分或连接回路输出,使得与第一需求相关联的液压回路部分或连接回路输出具有连接到其上的能够递送最大移位的大于(100/n)%的泵模块(且递送到与第一需求相关联的液压回路部分或连接回路输出的移位大于最大移位的(100/n)%)。

104.有可能,如果需求中的一个是针对泵模块的最大移位的低于(100/n)%但高于阈值,则每一液压回路部分或连接回路部分具有连接到其上的能够递送最大移位的(100/n)%的泵模块,任选地其中如果需求中的一个低于阈值,则需求按比例缩小使得其共计至多为可能由可连接到液压回路部分或连接回路输出中的任一个的泵模块中除一个以外其余所有的泵模块实现的最大移位率。

105.任选地,n=2。因此,可存在第一和第二需求(针对到第一和第二液压回路部分或者连接到第一和第二连接回路部分的所述一个或多个致动器的液压流体),且当第一和第二需求使得无关于哪一泵模块连接到第一液压回路部分或连接回路部分以及哪一泵模块连接到第二液压回路部分或连接回路部分,不可同时满足第一和第二需求时,连接回路输出的相应液压回路部分具有连接到其上的能够递送最大移位的50%的泵模块。此外,有可能,如果需求中的一个是针对泵模块的最大移位的低于50%但高于阈值,则每一液压回路部分或连接回路部分具有连接到其上的能够递送最大移位的50%的泵模块,任选地其中如果需求中的一个低于阈值,则需求按比例缩小使得其共计至多为可能由可连接到第一或第二液压回路部分或连接回路输出的泵模块中除一个以外其余所有的泵模块实现的最大移位率。

106.有可能,所述方法包括,或控制器被配置成控制液压连接回路以便:将泵模块连接到液压回路部分(在第一或第二方面的情况下)或连接回路输出,使得连接到每一液压回路部分或连接回路输出的泵模块的数目或容量与所述液压回路部分(在第一或第二方面的情况下)或连接到连接回路输出的所述一个或多个致动器(在第三或第四方面的情况下)的液压流体的需求成比例,通常舍入到最接近的整数。

107.可考虑调节需求信号以避免移位突然增加的其它方法,例如将最大回转速率应用于每一需求信号。

108.上文描述的特征是本发明的四个方面中的每一个的任选特征。

附图说明

109.现将参考以下图式说明本发明的实例实施例,图式中;

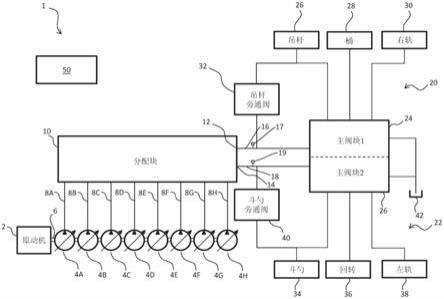

110.图1是根据本发明的液压设备的示意图;

111.图2对应于图1,具有一些额外细节;

112.图3是泵模块和端板的部分分解图;

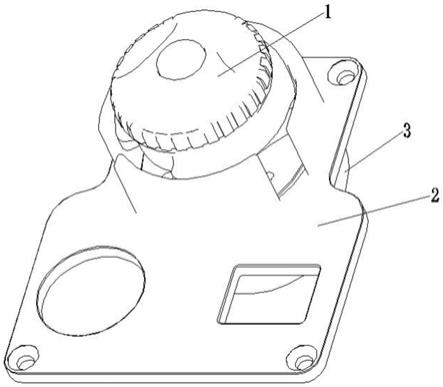

113.图4是泵模块的示意图;

114.图5是控制器的示意图;

115.图6a、6b和6c是低负载下无泵送流合并的现有技术机器(6a);高负载下具有常规泵送流合并的现有技术机器(6b);以及高负载下根据本发明的机器(无合并)(6c)的两个液压回路部分的流需求(x轴)与压力(y轴)的曲线图;

116.图7是具有三个液压回路部分的液压设备的示意图;

117.图8是展示分流阀布置的分配块的整体部分的示意图;

118.图9是用于将泵模块再分配到液压回路部分的操作程序的流程图;

119.图10示出两个液压回路部分中的每一个的流需求信号和最大流容量以及将泵模块从液压回路部分2再分配到液压回路部分1的过程期间的分流阀控制信号和位置随时间的改变;

120.图11是替代性分流阀布置的示意图;

121.图12是替代性分流阀布置的示意图;

122.图13是替代性分流阀布置的示意图;

123.图14是替代性连接回路布置的示意图;

124.图15a和15b是另外的替代性连接回路布置的示意图;

125.图16是另一替代性连接回路布置的示意图;

126.图17是减压阀布置的示意图;

127.图18a是(y轴上)穿过连接回路输出的最大流量(虚线)和针对给定需求流量(虚线)的实际流量(实线)随时间(x轴)在需求流量线性地斜升时的曲线,不限制针对个别输出的需求信号;数字表示连接到液压回路部分/连接回路输出的泵模块的数目;

128.图18b对应于图18a,同时限制针对个别输出的需求信号;

129.图19是在第一方法中由第一和第二液压回路部分/连接回路输出满足的流量的示意图;

130.图20a、20b和20c是第二方法中针对第一和第二输出的需求流量的示意图,其中x轴表示以个别泵模块的容量单位计的需求,其中第一和第二需求均超过最大移位的50%(图20a),第二需求减小到刚好低于最大移位的50%(图20b),以及第二需求进一步减小(图20c),无需求限制,且图20d、20e和20f对应于图20a、20b和20c但需求受限。

具体实施方式

131.参考图1,挖掘机1(为液压设备的实例)包括引擎2,所述引擎驱动多个泵模块4a、4b、4c、4d、4e、4f、4g、4h(为多个泵模块),所述多个泵模块中的每一个包括呈活塞缸单元pcu的形式的由原动机经由共同旋转轴杆6驱动的若干工作腔室。给定泵模块内的工作腔室经连接以便提供经由相应高压力歧管8a、8b、8c、8d、8e、8f、8g、8h到分配块10的共同液压流体输出,所述分配块具有用以从每一高压力歧管接收流体的输入(连接回路输入),以及与到第一和第二液压回路部分20、22的入口16、18(液压回路部分入口)连接或充当所述入口的输出12、14(连接回路输出)。压力传感器17、19测量到第一和第二液压回路部分的入口处的压力。第一液压回路部分具有第一阀块24和第一多个致动器(6、28、30),在此实例中为吊杆26、桶28和右轨30。吊杆旁通阀32被配置成提供供液压流体从入口到第一液压回路部分以直接流到吊杆而非经由第一阀块的可选替代路径。第二液压回路部分具有第二阀块26和第二多个致动器(34、36、38),在此实例中为斗勺34、回转功能36和左轨38。斗勺旁通阀40被配置成提供供液压流体从入口到第二液压回路部分以直接流到斗勺而非经由第二阀块的可选路径。第一和第二液压回路部分将流体输出回到槽42。控制器50控制调节每一工作腔室内的流体流的阀和如将描述的分配块内的阀。

132.图2中的特征对应于图1的特征,且图2展示在分配块内,针对每一泵模块,存在第一和第二分流阀52、54,其可经控制以将泵模块的高压力歧管(输出,当泵送时)连接到第一或第二分配歧管56、58,所述第一或第二分配歧管延伸穿过分配块到第一和第二阀块(连接回路输出)的相应输出12、14和输入16、18此外,减压阀55将每一高压力歧管连接到槽。控制器经由输入49从传感器接收需求信号,经由输入47接收压力(和其它反馈信号),且将信号经由信号线89、93传输到工作腔室阀并经由控制线51传输到分配块的可切换阀。本发明自定义的特征在虚线框53内展示,且剩余特征从例如挖掘机等现有液压设备已知。

133.图8中展示分配块的单个整体部分的更多细节。在此实例中,用于每一泵模块的第一和第二分流阀是提升阀,其串联地控制使得一个打开而另一个闭合,两者同时在打开和闭合之间切换,反之亦然(或具有短延迟,以确保一个始终打开,以减小液压回送的风险)。

因此,其充当分流阀。在一些实施例中,第一和第二阀形成有单个阀部件,其在单个阀控制信号的控制下一起移动。在其它实施例中,它们分离但被串联地控制。对于每一对第一和第二阀,一个通常为常开阀而另一个通常为常闭阀,这也可减小液压回送的风险,尤其在控制信号丢失的情况下。此在图8中展示,其中阀52为常开型而阀54为常闭型。然而,其可同时常开或常闭。

134.提供止回阀55、57,其远离可切换阀打开以阻止来自其连接到的液压回路部分的流回到高压力歧管中。此维持高压力歧管彼此的隔离,且避免流体从较高压力歧管排出到较低压力歧管。在其中一个或多个泵模块还可充当马达以接收从液压回路部分的致动器返回的液压流体的实施例中,可省略止回阀(至少对于可充当马达的泵模块)。在此情况下,使用图11或13的配置的布置将是有用的。还有可能用一对螺线管操作单个阻挡阀或先导操作止回阀替代所述止回阀,或在止回阀周围包含可选择性打开的旁路。

135.减压阀59提供到连接到槽的排出管线61的出口,以供在过大压力的情况下(例如,回送事件期间)使用。

136.控制器还连接到泵模块且传输控制信号以调节泵模块的移位。正如我们将描述,此可通过将主动控制信号发送到电子控制阀来实现,所述电子控制阀调节流体进出泵模块的工作腔室的流动。

137.相应地,控制器可切换哪些泵模块连接到液压回路部分的哪些输入,且可调节每一个别泵模块的净移位,正如我们将在下文进一步描述。

138.泵模块通常各自含有多个工作腔室,例如分相360

°

/n的n个工作腔室,其中n是整数,例如2、3或4。分相实现流体到相应高压力歧管中的相对平稳输出。工作腔室到泵模块的分配通常是固定的,但由泵模块中的每一工作腔室的输出经由导管到同一高压力歧管的连接限定。通常,同一泵模块中的每一工作腔室固定地连接到同一共享高压力歧管。形成个别泵模块的工作腔室不必与形成其它泵模块的工作腔室分离,例如,来自不同泵模块的工作腔室可沿着轴杆交错,这例如对于沿着轴杆分布转矩可能是有利的。

139.每一泵模块中工作腔室的数目不必相同。连接工作腔室以形成泵模块的一个方法在图3中展示,图3展示在泵端板66中形成适于配合到具有多个工作腔室的泵壳体68的连接。图3是部分分解图,且虚线展示歧管的中心线。泵端板的歧管与泵壳体配对。具有歧管70a、70b、70c、70d的导管延伸穿过泵壳体,且在内部连接到多个工作腔室中的每一个的高压力出口。每一工作腔室连接到一个导管。在一实例中,第一泵模块形成于泵壳体的三个邻近孔74的群组72中,且这些工作腔室连接到导管70a。导管从孔的群组延伸穿过壳体,沿着其轴线,且与机器壳体的面相交,在此处导管的端口与端板上的匹配端口直接配对。在端板内,个别导管歧管70a、70b、70c、70d在内部连接到第一、第二和第三泵模块流体歧管76a、76b、76c。每一导管端口连接到一个泵模块流体端口,但泵模块流体端口可连接到一个或多个导管端口。泵模块流体歧管连接到分配块的单独输入歧管,且因此充当个别泵模块的高压力歧管8a、8b、8c。因此,从相应泵模块限定泵模块。在此实例中,每一导管连接到三个工作腔室的输出,且因此每一泵模块具有三个工作腔室的倍数。

140.图4是实施泵模块4a的以电子方式换向的液压机器(ecm)的一部分的示意图。ecm包括多个工作腔室,其具有拥有由缸的内表面限定的工作体积81的缸80,以及由偏心凸轮84从可旋转轴杆83驱动且在缸内往复运动以循环地改变缸的工作体积的活塞82。可旋转轴

杆牢固地连接到驱动轴杆且随驱动轴杆旋转。轴杆位置和/或速度传感器85确定轴杆的瞬时角位置和/或转速,且将此经由信号线86传输到控制器50,从而使机器控制器能够确定每一缸的循环的瞬时相位。

141.工作腔室各自与呈电子致动面密封提升阀87的形式的低压力阀(lpv)相关联,所述低压力阀具有相关联工作腔室且可操作以选择性地密封从工作腔室延伸到低压力液压流体歧管88的通道,所述低压力液压流体歧管可将如此处所展示的泵模块中的一个或若干工作腔室或实际上所有工作腔室连接到设备的低压力液压流体歧管和槽42。lpv为常开型螺线管致动阀,其在工作腔室内的压力小于或等于低压力液压流体歧管内的压力时(即,进气冲程期间)被动地打开,以使工作腔室与低压力液压流体歧管成流体连通,但在控制器经由lpv控制线89的主动控制下可选择性地闭合以使工作腔室与低压力液压流体歧管不成流体连通。阀或者可为常闭阀。

142.工作腔室各自进一步与各自呈压力致动递送阀的形式的相应高压力阀(hpv)90相关联。hpv从其相应工作腔室朝外打开,且各自可操作以密封从工作腔室延伸到高压力液压流体歧管91的相应通道,所述高压力液压流体歧管可将如图2中展示的一个或若干工作腔室或实际上所有工作腔室连接到泵模块的高压力液压流体歧管8a。hpv充当常闭压力开放止回阀,其归因于跨阀的压力差且考虑到hpv内偏置部件的力而被动地打开)。hpv还充当常闭螺线管致动止回阀,一旦hpv因相关联工作腔室内的压力打开,控制器就可经由hpv控制线93选择性地保持所述止回阀打开。通常,hpv不可由控制器抵着高压力液压流体歧管中的压力打开。hpv可另外当高压力液压流体歧管中存在压力但工作腔室中无压力时在控制器的控制下打开,或可部分地打开。

143.在泵送模式中,控制器选择液压流体通过液压泵从工作腔室到高压力液压流体歧管的净移位率,方式是主动地闭合通常在相关联工作腔室的循环中的最大体积点附近的lpv中的一个或多个,闭合到低压力液压流体歧管的路径,且借此在后续收缩冲程上导引液压流体经由相关联hpv离开(但不主动地保持hpv打开)。控制器选择lpv闭合和hpv打开的次数和序列以产生流或形成轴杆转矩或动力以满足选定的净移位率。控制器的上述“选择”周期性地或连续地刷新。当泵模块分配到液压回路部分的特定部分或从液压回路部分的特定部分解除分配时,刷新或更新所述选择。

144.一些实施例可包含泵模块,其还能够电动回转,借此从自液压回路部分接收回的液压流体再生能量,且例如当致动器降低时或当转轮马达作为泵操作以便施加制动转矩时将能量转换为机械能。在这些情况下,泵模块的工作腔室还适于马达,在此情况下,控制器主动地控制hpv以及lpv且可实行电动回转操作模式,其中控制器选择由液压机器经由高压力液压流体歧管移位的液压流体的净移位率,在相关联工作腔室的循环中的最小体积点之前不久主动地闭合lpv中的一个或多个,闭合到致使工作腔室中的液压流体由收缩冲程的其余部分收缩的低压力液压流体歧管的路径。相关联hpv在跨越其的压力均等时打开,且经由由液压机器控制器保持打开的相关联hpv引导少量液压流体离开。控制器接着主动地保持相关联hpv打开,通常直至接近相关联工作腔室的循环中的最大体积,从而容许液压流体从高压力液压流体歧管到工作腔室且将转矩施加到可旋转轴杆。

145.除逐个循环地确定是否闭合或保持打开lpv外,控制器可操作以相对于变化的工作腔室体积改变hpv的闭合的精确定相,且借此选择液压流体从高压力到低压力液压流体

歧管(反之亦然)的净移位率。

146.歧管86、92上的箭头指示电动回转模式中的液压流体流;在泵送模式中,流反转。减压阀94可保护液压机器使其免受损坏。

147.在实践中,存在例如图4中展示的通过共同轴杆连接的若干泵模块,和单个控制器,所述控制器可将控制信号传输到与泵模块中的每一个的每一工作腔室相关联的阀。泵模块内的工作腔室不必围绕轴杆均匀间隔开,且通常彼此交错以沿着轴杆分布负载。

148.尽管组成每一泵模块的工作腔室是固定的,但提供到液压回路部分的流的泵模块可使用分流阀动态地改变。举例来说,在一个时间,可存在连接到第一液压回路部分的4个泵模块和连接到第二液压回路部分的4个泵模块。在另一时间,可存在连接到第一液压回路部分的6个泵模块和连接到第二液压回路部分的2个泵模块。

149.图5是控制器50的示意图。控制器包含处理器电路100,其与存储器102电子通信,所述存储器存储泵模块和哪些工作腔室固定地与哪些泵模块相关联的数据库104,以及哪些泵模块当前连接到哪一液压回路部分的数据库106。控制器经由信号线86接收指示第一和第二液压回路部分中的每一个对工作流体的需求的需求信号108,以及轴杆位置和/或速度信号。需求信号108可以是简单的压力信号,然而作为替代实施例,需求信号可能呈电子操纵杆位置信号的形式,同时额外压力信号作为输入提供到控制器。来自控制器的输出包含工作腔室阀控制线89、93(用于控制lpv,且视需要控制hpv),以及致动分配块内的分流阀52、54的阀切换控制线110。

150.需求信号可相对简单,例如到相应液压回路的液压输入处压力的测量;或较复杂,例如表示相应液压回路的压力和流要求两者的信号。控制器可经由手动控制件接收指示个别致动器或来自设备的操作者的需求的信号。此后一方法实现与预先存在的液压设备的兼容性。

151.在操作期间,控制器维持哪些泵模块连接到哪一液压回路部分的数据库,从默认配置开始。控制器还维持液压流体的需求体积与由连接到相应液压部分的泵模块递送到每一液压回路部分的液压流体体积之间的差的累积器(其是存储在控制器中的内部变量)112。随着可旋转轴杆转动,针对各个工作腔室在不同时间(轴杆位置)到达决策点。在给定工作腔室的决策点处,控制器确定工作腔室连接到哪一液压回路模块(这需要查询泵模块和哪些工作腔室固定地与哪些泵模块相关联的数据库104,以及哪些泵模块当前连接到哪一液压回路部分的数据库106),且控制器接着取决于所述回路部分的所接收需求更新工作腔室连接到的液压回路部分的累积器。控制器接着将累积器值与阈值比较,且如果累积需求超出阈值,则其调度接着传输阀控制信号以致使工作腔室实行其中工作腔室实现工作流体的净移位的活动循环,且从由累积器存储的值减去工作流体的净移位。否则,其致使工作腔室实行其中工作腔室不实现工作流体的净移位的不活动循环(例如控制器可将信号传输到工作腔室的lpv以在工作腔室体积的整个循环中保持lpv打开),且不修改累积器。以此方式,控制器针对每一工作腔室取决于来自工作腔室连接到的液压回路部分的需求作出关于是否实行活动循环的决策。累积器和需求信号可使用任何方便的单位。在一个已知实例中,需求表达为“移位分数”,其是旋转轴杆的每周转的最大可能移位,被称作fd。依据体积术语,目标流速是fd与可旋转轴杆的转速的乘积。

152.不时地,控制器将确定存在将泵模块从一个液压回路模块再分配到另一液压回路

模块以便满足对液压流体的改变的需求的要求。在此情况下,控制器将控制信号传输到分配模块中的相关阀以将泵模块的高压力歧管从一个液压回路模块切换到另一液压回路模块(在具有两个液压回路模块的实施例中,其它液压回路模块)且其更新哪些泵模块当前连接到哪些液压回路模块的数据库106。因此,将来,当针对已从分配到一个液压回路模块切换到另一液压回路模块的泵模块的每一工作腔室到达决策点时,控制器读取新液压回路模块的移位累积器的值及因此新液压回路模块对液压流体的需求。

153.被挑选为再分配泵模块的时刻很重要,且可关于一个或多个工作腔室的循环的定时挑选力矩,以便使从那些相应腔室发生的脉动/纹波最小化。从连接的工作腔室发生的流的预报可在此分配过程期间使用以(特定来说)挑选用以执行再分配的时刻。可执行再分配以增加某一将来时间的流供应,或简单地流容量。

154.值得注意的是,控制器可同时将具有非常不同的压力和流速的液压流体递送到每一液压回路部分。在简单的实例中,测量到液压回路部分的输入处的压力,且每一液压回路部分的累积器随时间与测得压力和设定点压力之间的误差成比例地递增。所述误差还可随时间积分且加到累积器。压力设定点可针对每一液压回路部分不同,且可响应于致动器上的负载或比例阀位置而快速变化。举例来说,响应于压力设定点中的显著增加,每一所分配工作腔室可实行活动循环直至获得经修正的压力设定点。此外,如果致动器增加了其正吸收的流量,则许多工作腔室将需要经历活动循环来维持压力设定点。此外,液压回路部分可接收非常不同体积的液压流体,因为连接到每一液压回路部分的泵模块对工作流体的净移位是完全独立的,尽管连接到每一液压回路部分的工作腔室由同一引擎经由同一轴杆驱动。

155.尽管控制器在此处展示为由单个处理器实施,但所属领域的技术人员将了解,控制器的功能可容易地分布于多个处理器和/或电路之间。

156.可从图6a到6c看到本发明的益处。图6a展示例如挖掘机等常规液压机器的操作,其具有串联泵,所述串联泵以相应致动器群组驱动第一和第二液压回路部分,其中控制阀块允许当流未组合且处于相对低需求水平时选择性地组合来自串联泵的流。x轴展示流速,且依据用以递送所需流速的泵模块的数目编号。即,3和4之间x轴上的所需流速将需要不少于4个泵模块(即使是针对仅略高于3的所需速率)。在此情况下,假定每一泵模块具有相同数目的工作腔室n,其各自具有相同容量,且因此m个泵模块递送m

×

n个工作腔室的最大流输出。q

max1

为可使用一个泵(等效于4泵模块)的工作腔室递送的最大流速,且q

max2

为可使用两个泵(等效于8个泵模块)的工作腔室递送的最大流速。y轴展示压力。部分112的区域展示输出压力p1和流速q

demand1

下第一液压回路部分的功率输出(压力x流速)。部分114的区域展示低于p1的输出压力p2和高于q

demand1

的流速q

demand2

下第二液压部分的功率输出。类似的总功率输出提供到液压回路部分,但具有非常不同的压力和流速特性。

157.参考图6b,在常规挖掘机回路中,当一个液压回路部分需要比可用一个泵满足的液压流体流速(q

max1

)更大的液压流体流速时,控制阀块组合来自两个泵的流量使得可满足流量要求,但这意味着功率输出由较高压力要求p1和总流量要求的乘积决定。因此,代替于功率要求等于所需压力与第一液压回路部分112的流量要求的乘积以及所需压力与第二液压回路部分114的流量要求的乘积,功率被浪费,由部分116表示。在实践中,此通过对流体流进行节流而耗散。这表明,当一个液压回路部分需要高压力低流量而其它液压回路部分

需要低压力高流量时,常规挖掘机布置很低效。

158.图6c展示可使用本发明实现的效果。在此实例中,第二液压回路部分具有在相对低压力p2下需要8个可用泵模块中的6个的流量要求,且第一液压回路部分具有即使在相对高压力p1下也可由8个可用泵模块中的单个泵模块满足的流量要求。控制器将泵模块中的6个切换到第二液压回路部分,将仅1个泵模块分配到第一液压回路部分,且因此可将适当的流量要求112递送到第一液压回路部分且将适当的流量要求114递送到第二液压回路部分,而不会存在由部分116表示的能量浪费。相应地,本发明已经提供一种有效地满足第一和第二液压回路部分的要求的方法。

159.控制器使用来自各个液压回路部分的需求信号以便确定连接到相应液压回路部分的泵模块中的工作腔室的工作流体的净移位并且还确定何时将泵模块从一个液压回路部分切换到另一液压回路部分。需求信号可用于移位的反馈控制。举例来说,需求信号可包括或确定自液压回路部分中压力的量度(在到液压回路部分的输入中的一些或全部处、在延伸到致动器的导管处,或在到液压回路部分的槽的输出处,例如跨液压回路部分的输出处的节流口(孔口)),以及来自手动控制件的信号,例如操纵杆位置信号。需求信号可用于前馈控制。举例来说,可从用户界面(例如,可手动操作控制件,例如操纵杆位置),或由控制器(例如,响应于设备的当前或既定活动)计算的需求,或从液压回路部分内的滑阀命令(例如,先导阀压力)和/或比例阀的位置导出的需求,确定需求信号。

160.在很大程度上重新设计的应用中,可视需要选择分配到第一和第二液压回路部分的致动器,举例来说,第一部分可具有摆动马达、斗勺初级致动器、吊杆次级致动器和一个行进侧,且第二部分可具有斗勺次级、吊杆初级、桶和另一行进侧。

161.在其中根据现有设备改造本发明的很大程度上常规应用中,致动器已经分配到液压回路部分。

162.图7是其中存在第三液压回路部分120的替代性系统架构的示意图。第三液压回路部分包含液压回转驱动器122(其可例如控制挖掘机中的载具主体的回转)。另一分配块124与四个(即,仅一些)泵模块的高压力歧管8c、8d、8e、8f连通,且对于主分配块10,其含有可由控制器控制以将泵模块切换到相应液压回路部分输入126(到第三液压回路部分的输入)的阀。此第三输入经由回转定向阀块128连接到回转驱动器,所述回转定向阀块调节流体流以致使设备视需要顺时针或逆时针回转。另一分配块的可切换阀由控制器协同主分配块10的可切换阀控制,使得可连接到第三液压回路部分的泵模块4c、4d、4e、4f在任何时间连接到三个液压回路部分中的仅一个。因此,泵模块4a、4b、4g和4h的输出可转向到第一或第二液压回路部分,且泵模块4c、4d、4e和4f的输出可转向到第一、第二或第三液压回路部分。控制器接收针对第三液压回路部分的需求信号且维持针对第三液压回路部分的累积器,以借此调适到第三液压回路部分的工作流体的移位以满足需求。另一分配块可与主分配块集成。

163.如图1和2中所展示,在液压回路部分内,可提供旁通阀(通常滑阀)32和40以将液压流体选择性地直接投送到特定致动器(在吊杆旁通阀32的情况下为吊杆,且在斗勺旁通阀40的情况下为斗勺),绕过主阀控制块中的比例阀。这是有利的,因为对于可消耗特别高体积流率的液压流体的致动器(例如吊杆或斗勺功能),比例阀可能经由节流导致过多能量损失,乃至防止将足够的液压流体供应到这些功能。这在将本发明适配到现有挖掘机设备

中(借此主滑阀将节流太多功率,且压力降将过高)时特别有用。现有挖掘机设备将经由主滑阀和次滑阀为一些致动器进行供应。为了将本发明改装(例如,为挖掘机),致动器的次滑阀将关断。(如果本发明在制造而非改造期间设计,则其不需要旁通滑阀,且可仅具有一个较高容量滑阀。

164.在图7的实施例中,回转回路可因此直接连接到一个或多个泵模块,其间无任何比例阀(如常规挖掘机中常见的)。此外,可基于仅关于回转功能的需求信号准确地控制连接到回转致动器的泵模块。此布置具有能量效益(因为其省略比例阀且减少或避免节流),且允许致动器移动的微调控制(因为与回转致动器成直接流体连通的相应泵模块的工作腔室在移位控制模式中操作)。

165.所属领域的技术人员将了解,第三液压回路部分和任何其它另外的液压回路部分可连接到泵模块的任何子集乃至所有泵模块。然而,归因于用以将所有泵模块分配到特定致动器的所述致动器上的最大流量要求,这可能无意义。

166.在图1和2的实施例中,存在泵模块到第一和第二液压回路部分的连接的256个可能组合(其中254个提供至少一些流到两个液压回路部分),但如果泵模块全部具有相同容量,则实际上存在关于多少泵模块分配到每一液压回路部分的9个不同选择。

167.在一些实施例中,泵模块中的一个或多个固定地连接到回路部分中的一个,且相应流体流不通过分配阀。固定分配泵模块的工作腔室始终连同当前连接到同一回路部分的任何其它泵模块的工作腔室控制,以一起满足对所述回路部分的液压流体的需求。

168.在一实例中,8个泵模块可连接如下:

169.泵模块1:仅回路部分1

170.泵模块2:仅回路部分1

171.泵模块3:仅回路部分2

172.泵模块4:仅回路部分2

173.泵模块5:回路部分1或2

174.泵模块6:回路部分1或2

175.泵模块7:回路部分2或3(举例来说,其可以是摆动或回转回路)

176.泵模块8:回路部分2或3(举例来说,其可以是摆动或回转回路)

177.在此情况下,回路部分1可接收多达5个泵模块的输出;回路部分2也可接收多达5个泵模块的输出,且回路部分3可接收多达2个泵模块的输出。包含固定地连接/分配到特定液压回路部分的若干泵模块可减小复杂性和成本,但其也会降低灵活性。

178.图9是由控制器实行以调节泵模块从一个液压回路部分到另一液压回路部分的切换的操作程序的流程图。在进行中,控制器监测第一液压回路部分150a和第二液压回路部分150b所需的流量。控制器接着周期性地计算152a、152b将所需流体流供应到第一和第二液压回路部分所需的工作腔室/pcu的数目。接着,参考数据库104、106,控制器确定作为当前连接到每一液压回路部分的泵模块的一部分的工作腔室是否足以提供所需流量以及其是否应再分布。如果不存在改变分配的要求,则程序再次从开始处继续。否则,控制器确定154应再分配一个或多个泵模块,其决定156应再分配哪一个或多个泵模块,且接着更新哪些泵模块分配到哪些液压回路部分的数据库106,且将阀控制信号158发送到分流阀52、54以实施所述改变。在下文进一步描述关于此转换程序的细节。当在将来到达关于是否致使

个别工作腔室实行活动循环的决策点时,控制器将在确定相应工作腔室应经历工作腔室体积的活动循环还是不活动循环时自动考虑相关工作腔室连接到的液压回路部分的需求和需求累积器。

179.控制器还考虑针对个别泵模块的转矩、流量或功率输出的限制,且这些随着泵模块从一个液压回路部分再分配到另一液压回路部分而动态地变化。

180.当所有液压回路部分对流体的总需求在液压机器的总容量内时,泵模块可分配到液压回路部分使得分配到每一液压回路部分的工作腔室的总数目将供应需求移位,视需要存在上舍入。然而,如果每一液压回路部分对流体的总需求超出液压机器的总容量,或给定每一泵模块中工作腔室的数目无法满足所述总需求,则控制器采用替代性策略。

181.在一个策略中,当满足过载准则时,控制器分配具有等于可用于第一液压回路部分的总数目的一半和可用于第二液压回路部分的总数目的一半的工作腔室的泵模块。或者,一个液压回路部分可被优先考虑且被分配足够的工作腔室以满足需求,而另一液压回路部分被分配其余的工作腔室,其潜在移位和不足以满足需求。举例来说,可能确定优先考虑包括转向致动器的液压回路部分。给定即时需求,在可能的情况下,可存在泵送模块到控制器恢复到的液压回路部分的默认分配状态。

182.举例来说,每一液压回路部分可被分配等于其当前或时间平均或预测移位需求的比例的工作腔室,作为总电流或时间平均或预测移位需求的某一分数,视需要无舍入。

183.当确定泵模块将从一个液压回路部分再分配到另一液压回路部分时,可考虑以下中的一个或多个选择待再分配的泵模块:

[0184]-对于待往返的特定泵模块或特定数目的泵模块的偏好,或

[0185]-对于待从将流体供应到一个或多个液压回路部分排除的特定一个或多个泵模块的偏好或要求,或

[0186]-例如确保平稳的液压流体流/减少流纹波(且因此考虑哪一泵模块将(如果连接到特定液压回路模块)在转变期间给出最平稳的流)、使分流阀切换事件的次数最小化(使损耗最小化)、在不同泵模块、可切换阀之间分布用量(及因此损耗)等要求。此可以是初级要求。

[0187]

在一些实施例中,当(液压回路部分的)流量或移位需求超出阈值时再分配泵模块。这在存在三个或更多个液压回路部分的情况下特别有用。举例来说,当需求信号表示目标流速(“流域”控制)时,可触发另一泵模块到液压回路部分的分配,q

demand

>q

n-1

(其中q

demand

为流量需求,且qn为与分配到相应液压回路部分的泵模块的数目(

‘

n’)相关联的最大流量)。此控制方法试图保持过多的潜在移位。例如如果流量需求q

demand

为65升/分钟(lpm)且n=2(其中一个泵模块的最大流量为60lpm),则q

n-1

为60,且满足等式的条件,且因此数目n应增加。在此实例中,将分配泵模块,从而增加分配到相应液压回路部分的泵模块的总容量,且等式的条件将为假(65<120)。所述分配和n的值将保持恒定,直至触发条件再次为真。所属领域的技术人员可看到,可容易地改变等式以较保守(例如,q

demand

>q

n-1.5

)或不太保守(q

demand

>q

n-0.5

)。后者存在液压回路部分的需求移位可在过程中超出从连接到相应连接回路输出的泵模块可实现的移位的风险。

[0188]

或者,代替于在流域中提供触发,有可能依据移位分数(fd,可旋转轴杆的每周转的最大可能移位的分数)传信需求。随着给定液压回路部分的需求移位分数接近最大可用

移位分数,另一泵模块应分配到相应液压回路部分。触发额外泵模块的分配的阈值需求可以是与当前分配到相应液压回路部分的泵模块相关联的最大移位的预定分数。举例来说,对于阈值0.9,当移位需求从低于连接到液压回路部分的泵模块的工作腔室的最大移位的0.9转变到高于0.9时,额外泵模块将被分配且加入群组。这将触发命令相应泵模块群组中的工作腔室的fd的改变,因为液压回路部分的总可用移位已改变。

[0189]

可存在泵模块的群组,作为从其中选择模块以供分配的

‘

池’。相对于要求盈余的泵模块因此未被选定/被解除分配。

[0190]

(液压连接回路的)可切换阀的物理状态可以意味着,泵模块连接到液压回路部分,且如果相应工作腔室在闲置模式中操作,则没有经加压流体传送进出高压力巷道和相应工作腔室。因此,控制器可能认为此泵模块被“解除分配”,且因此不对满足其连接到的液压回路部分的需求作出贡献。在相同物理阀切换状态中,还可以认为,泵模块被“分配”(无关于相应工作腔室的模式)。

[0191]

泵模块从一个液压回路部分到另一液压回路部分的再分配可基于当前需求(例如,流量需求)或需求的估计值或预测而确定。控制器可预测需求的将来增加或减小,举例来说,其可检测标准或重复的需求循环(例如,挖掘机在实行例如挖掘、起重、旋转且接着掉落物体等常见任务时其各个致动器的常见移动序列)。控制器可测量需求中的特定梯度。作为响应,控制器可基于预测的将来需求在需求发生之前将一个或多个泵模块从一个液压回路部分再分配到另一液压回路部分。控制器可考虑需求信号的典型斜率或梯度。控制器还可考虑来自传感器(例如,加速计、振动传感器、倾斜传感器)的数据,举例来说,可检测到装置处于某一梯度,或正移动,或不在移动。

[0192]

在任何情况下,可提供滞后,使得不会不必要地触发连接到液压回路部分的泵模块的数目之间的转变(分配或解除分配)。不必要的转变的实例可能是:其由移位需求围绕(流量或移位)阈值水平的临时/动态振荡所导致,其中所述振荡不遵循较长期趋势或稳态。要求分配额外泵模块的常见触发等级可高于允许移除泵模块以连接到另一液压回路部分的常见触发等级,以产生此滞后。

[0193]

当泵送模块从一个液压回路部分切换到另一液压回路部分时,控制器可能有必要修正关于工作腔室活动循环分配和累积需求的数据。在上文给出的实例中,累积器用于以绝对单位(例如,体积流率单位)存储液压回路部分的累积未满足的需求,且与需求成比例递增并在工作腔室实行活动循环时递减由工作腔室移位的流体的体积。

[0194]

图10展示当泵模块从一个液压回路部分再分配到另一液压回路部分(液压回路部分2到液压回路部分1)时的受控切换过程。针对液压回路部分1和2的需求信号201、202依据流速表达且随时间变化。在此实例中,每一液压回路部分初始具有分配到其的相同数目的泵模块,所述泵模块各自具有相同数目的工作腔室,所述工作腔室中的每一个具有相同容量,因此可分别递送到液压回路部分1和2的最大流速211、212初始彼此相同。中间和下部迹线分别示出初始连接到液压回路部分中的一个(例如,部分2)的个别泵模块(例如,泵模块4a)的常开阀和常闭阀52、54的阀控制信号220、230和阀位置222、243(打开或闭合)。

[0195]

在时间

‘

a’处,针对液压回路部分中的另一个(部分1)的需求信号超出阈值且控制器作出将一个或多个泵模块从液压回路部分2再分配到液压回路部分1的决策,以增加到液压回路部分1的最大可能流量。在一些实施例中,需求下降到低于阈值可触发泵模块从液压

回路部分的解除分配,从而致使其被再分配到另一液压回路部分,例如以在液压回路部分之间均匀地分布容量)。关于多少泵模块应再分配到液压回路1的确定可考虑液压回路2是否将在无一个或多个泵模块的情况下继续能够满足其需求(考虑到需求阈值);优先级区分逻辑的应用,例如优先考虑馈送转向致动器的液压回路部分的流容量。

[0196]

一旦控制器已经在时间a处确定一个或多个泵模块应从液压回路部分2再分配到部分1,则在时间b处,控制器将命令发送到分流阀52、54(命令可包含启动螺线管电流以打开或闭合阀,或停止螺线管电流以允许常开阀打开或常闭阀闭合)。分流阀花一些时间移动且在时间c处到达其新状态。在此时间期间,控制器更新了关于哪些泵模块分配到哪些液压回路部分的数据库106(未图示)。因此,控制器将在作出工作腔室移位决策时开始考虑泵模块及因此工作腔室到液压回路部分的经修正分配。

[0197]

尽管如此,在一些实施例中,在将命令发送到分流阀之间的时间周期期间,控制器致使正被再分配的泵模块的工作腔室仅开始不活动循环,无工作流体的净移位。这使切换过程期间的流量最小化。有可能,当作出决策时,控制器致使正切换的泵模块的工作腔室从时间a开始仅实行不活动循环,因为一旦工作腔室已开始通过闭合lpv实行活动循环,其就无法停止,直至轴杆已经旋转预定角度为止,且如果期望避免任何工作腔室在分流阀的切换期间实行活动循环,则工作腔室首先需要某一时间周期来完成当前在进行中的任何活动循环。控制器可等待将被切换的泵送模块内的工作腔室到达特定状态(相位),和或等待来自泵送模块的流量降到特定阈值以下,才激活分流阀。

[0198]

有可能,lpv闭合的定时与分流阀移动的定时同步,以延迟工作腔室体积的活动循环直至分流阀已完成在液压回路部分之间重建连接含有个别工作腔室的泵模块。通常,变化的是lpv闭合的定时,因为lpv闭合通常比分流阀的打开或闭合快得多。

[0199]

还有可能,控制器在将泵模块从一个液压回路部分再分配到另一液压回路部分之前实行工作腔室体积的一个或多个活动循环,以故意增加泵模块的高压力歧管中的压力,例如以接近或达到到泵模块将连接到的液压回路部分的分配歧管/输入的压力。这可减少瞬时压力波动。

[0200]

在一些实施例中,使分流阀的切换交错,即,有可能将从闭合改变为打开的作为一个单元(如图8、11中所展示)的一对阀内的阀保持打开直至所述对中的另一阀已经打开;或者,将从打开改变为闭合的阀可保持打开直至另一阀已经闭合。这减小液压回送的风险。

[0201]

尽管上述实例使用常开和常闭提升阀,但可以采用其它切换机构。举例来说,代替于图8的布置,图11的布置使用一对双阻挡阀。实际上,图8的单独的止回阀已经并入到分流阀中。不需要单独的止回阀,且在此情况下特别重要的是,在液压回路部分之间调换泵模块时使用阀的交错打开/闭合。

[0202]

图12展示另一分流阀实施例,其对应于图8的布置,只是其采用单个可切换阀62代替一对提升阀52、54。可切换阀具有第一位置,其中个别泵模块的高压力歧管8b连接到第一分配歧管56且因此连接到第一液压回路部分;第二位置,其中高压力歧管连接到第二分配歧管58且因此连接到第二液压回路部分;以及中间部分,其中高压力歧管连接到两者但经由孔口连接。滑阀通过控制器在第一和第二位置之间切换,且仅短暂经过中间位置。相比于高压力歧管不连接到任一分配歧管,优选的是,高压力歧管短暂连接到两个分配歧管,以避免液压回送,但在一些实施例中,中间位置被阻挡。弹簧将阀偏置为对第一液压回路部分常

开且对第二液压回路部分常闭。此切换布置还将用于例如使流分流到第三液压回路部分,至少依据图7、8、11、12和13的实施例。

[0203]

还将有可能使用具有对应于不同流配置的多个位置的滑阀,其中所述滑阀控制到液压驱动阀的先导流量,所述液压驱动阀打开或闭合以取决于阀位置而允许从高压力歧管流到一个或另一液压回路部分。因此,来自泵送模块的流不必通过单个滑阀。

[0204]

图13展示替代性分流单元,其采用可先导操作或由螺线管致动的多位置提升阀66。正如图12的阀,其具有第一和第二位置,其中高压力歧管连接到一个或另一个分配歧管(且借此连接到相应液压回路部分)。存在第一和第二位置之间的中间位置,其中高压力歧管连接到两个分配歧管但经由节流阀连接(且通常还经由止回阀,以防止回流到相应泵模块的高压力歧管)。阀在其通过控制器从第一位置切换到第二位置(反之亦然)时非常短暂地经过中间位置。

[0205]

图14是连接回路的替代性配置的示意图,其实现泵送模块经由歧管56、58、250在三个不同液压回路部分之间的切换且因此可用作图7的连接回路的替代方案。泵模块4a-4h的高压力歧管8a-8h可利用可采取上文描述的形式中的任一个且处于控制器的控制下的多个分流阀252以及也处于控制器的控制下的另一分流阀254在与第一液压回路部分连通的第一分配歧管56、与第二液压回路部分连通的第二分配歧管58和与第三液压回路部分(在此实例中用于回转功能,依据图7)连通的第三分配歧管250之间切换。泵模块中的任一个可连接到第一分配歧管。在另一分流阀254处于所展示位置中的情况下,泵模块4c到4h可始终通过将与相应泵模块相关联的阀252切换到位置2而连接到第二分配歧管,与另一分流阀的状态无关。当另一分流阀处于所展示状态时,其将可切换歧管部分256连接到第二分配歧管58。与此组合,泵4a和4b可选择性地经由分流阀252(在位置2中)连接到可切换歧管部分,将在所展示位置中连接到第二分配歧管且因此连接到第二液压回路部分。当另一分流阀切换到其替代状态(未图示)时,可切换歧管部分改为连接到第三分配部分。与此组合,泵4a和4b将在分流阀252适当地配置到位置2的情况下(经由第三分配部分)连接到第三液压回路部分。泵模块4a和4b可因此通过控制器致动相应另外的分流阀而同时在第二和第三液压回路部分之间切换。或者,泵模块可一次一个地切换到第一液压回路部分和第二或第三液压回路部分(取决于另一分流阀的位置)或从第一液压回路部分和第二或第三液压回路部分切换。

[0206]

另一分流阀可位于沿着第一或第二分配歧管的长度的不同位置处。举例来说,如果其位于位置258处,则其可能在第一和第三液压回路部分之间切换多达四个泵模块。如果其位于位置260处,则其可能在第二和第三液压回路部分之间切换多达七个泵模块。

[0207]

相对于图15a,(液压连接回路/分配阀的)可切换阀的方便的位置为液压机器的端板66。在此情况下,充当泵4a到4d的高压力歧管8a到8d的穿过液压机器的导管连接到端板中的环导管270。此布置便于形成,因为导管与端板的平面成直角延伸。从液压机器到第一和第二液压回路部分的第一和第二连接回路输出12、14分别还从环导管的相对端延伸。处于控制器的控制下的双阻挡阀272a到272f可选择性地闭合。在使用中,双阻挡阀中的两个在任何时间闭合以借此限定与第一和第二连接回路输出及因此第一和第二液压回路部分以及与选定泵模块高压力歧管连通的第一和第二分配歧管。因此,泵模块可选择性地连接到液压回路部分中的一个或另一个,但限制是:连接到同一液压回路部分的多个泵模块必

须围绕环导管的圆周是邻近的。部分274、276是环导管与第一和第二连接回路输出之间的连接,但还可与充当另一泵送模块的高压力歧管的穿过液压机器的导管连通,在此情况下,存在永久地连接到连接回路输出中的每一个的泵送模块,但剩余泵送模块可切换。

[0208]

图15b示出替代方案,其中代替于环导管,存在与连接到四个不同泵模块的导管连通的c形导管278。双阻挡阀272a、272b、272c中的任一个可闭合(给出三个不同选项),而所有其它阻挡阀保持打开。在第一选项中,在272a闭合的情况下,具有高压力歧管276的泵模块连接到第二输出14,且具有高压力歧管8a、8b和274的泵模块连接到第一输出。在第二选项中,在272b闭合的情况下,具有高压力歧管276的泵模块和具有高压力歧管8a的泵模块连接到第一歧管,且具有高压力歧管8b和274的泵模块连接到第一输出。在第三选项中,在272c闭合的情况下,具有高压力歧管276的泵模块及具有高压力歧管8a和8b的泵模块连接到第一歧管,且具有高压力歧管274的泵模块连接到第一输出。控制器切换需要双阻挡阀来再分配泵送模块。

[0209]

在图15a和图15b的实施例中,第三连接回路输出(针对第三液压回路部分)可能在位置8a、8b、8c、8d中的任一个处连接。

[0210]

在图16的实施例中,延伸到第一输出12和第一液压回路部分输入16的第一分配歧管56,以及延伸到分配块的第二输出和第二液压回路部分输入18的第二分配歧管58经由8个阻挡阀280连接在一起,所述8个阻挡阀串联连接,每一阻挡阀之间具有到8个泵模块4a到4h的高压力歧管8a到8h的t形接头连接。控制器选择一次闭合一个阻挡阀,借此取决于选定阻挡阀在到第一和第二液压回路部分的分配之间拆分泵模块。

[0211]

在过压事件的情况下,设备通常包括减压阀。每泵模块可提供一个,但在图17的实施例中,四个泵模块中的每一个的高压力歧管经由止回阀280并联连接到单个减压阀290。止回阀全部在减压阀的上游,且在减压阀后方的压力高于高压力歧管压力的情况下执行检查流量的功能。图17的实施例可提供在分配块内或与分配块分离。

[0212]

在上文描述的设备中,在归因于针对泵模块的竞争性要求而无法满足对工作流体的需求之后,当连接到连接回路输出(且借此连接到液压回路部分和/或一个或多个致动器的群组)的泵模块因此不能够满足需求时,以及当归因于与连接回路输出相关联的需求进一步增加(或减小为其它竞争性需求)一个或多个额外泵模块连接到同一连接回路输出借此增加到连接回路输出的最大移位时,可能出现问题。当此额外容量变得可用时,到连接回路输出(且借此到液压回路部分和/或一个或多个致动器的群组)的实际移位突然跳变,从而导致机器控制(尤其是人类操作者)过程中的振动、抖动或困难。

[0213]

此参考图18a示出,图18a展示在其中相同容量的多达8个泵模块可用于连接到连接回路输出的布置中,随着流量需求(虚线)随时间线性地增加,到连接回路输出的实际流量(实线)。在时间0处,4个泵模块连接到连接回路输出。在此实例中,已经存在到一个或多个其它连接回路输出的足够流量需求,使得当需求超出4个泵模块的最大容量(虚线)时,在时间t1处,实际流量保持处于4个泵模块的最大容量且下降到需求流量后方。随着需求流量增加,在时间t2处,相对于其它竞争性需求,所述需求足以使得控制器决定将第5泵模块连接到连接回路输入,从而致使容量逐步增加。此时可以看到,实线展示,随着在最大组合流量以下操作的5个泵模块有可能准确地满足需求,实际流量突然跳变。此跳变可能导致振动、抖动和控制困难。如图18a中所展示,实际移位将在时间t3处再次受限制容量,且接着在

时间t4处当分配第6泵模块时再次向上跳变。

[0214]

在第一方法中,我们已发现,一旦总需求超出阈值,就可通过借助于将需求信号乘以缩放因子以按比例缩小需求信号,来避免这些移位跳变。

[0215]

阈值为一旦需求的总和超出(a)泵模块中除一个外的所有泵模块的最大移位。

[0216]

缩放因子使得需求的总和不超出(a)泵模块中除一个外的所有泵模块的最大移位。此为最大可能移位的某一分数,等于(a)泵模块中除一个外的所有泵模块的最大移位除以(c)所有泵模块的最大移位(假定所有泵模块可连接到任一输出)。

[0217]

在此实例中,在存在具有相同最大移位的8个泵模块的情况下,此具有如下效应:如果需求的总和超出最大移位的7/8,则被缩放回的需求的总和不超出最大移位的7/8。

[0218]

因此,缩放因子为(a)泵模块中除一个外的所有泵模块的最大移位除以(b)需求的总和。

[0219]

一旦需求以此方式缩放,则如展示按比例缩小的需求的图18b中所展示,不仅经缩放需求信号决不超出可用容量,随着额外泵模块连接到连接回路输出,不存在突然移位跳变。

[0220]

这在以下情况中尤其适用:向每一连接回路输出/液压回路部分分配与所述输出/液压回路部分的液压流体的需求成比例的分数的可用泵模块,通常上舍入到最接近的整数。

[0221]

参考图19,缩放所述比率的效应为,实际上,决不使用等于泵模块中的一个的容量的移位。在此图像中,标记为输出1的线是两个连接回路输出中的一个的被缩放回的需求信号,标记为输出2的线是分配到两个连接回路输出中的另一个的被缩放回的需求信号,且虚线是机器的未使用容量,其为一个泵模块的容量。在所展示的精确位置处,3个泵模块连接到输出1,且5个泵模块连接到输出2,且不超过任一输出的最大移位。尽管此确实减小最大容量,但避免了移位中的不连续性。

[0222]

样例-第一方法

[0223]

泵具有24个工作腔室,其分组为8个泵模块,每一泵模块由具有共同高压力歧管的3个工作腔室形成。一半的工作腔室和泵模块位于一个壳体内,且一半位于另一壳体内,且工作腔室具有共同轴杆。每一泵模块的最大移位为泵的可旋转轴杆的每周转24cc,且因此机器的总最大移位为每转192cc。所述8个泵模块可经由连接回路连接到两个连接回路输出(或液压回路部分)中的任一个。

[0224]

不使用一个泵模块的容量,且需求视需要被缩放回使得需求的总和不可超出7/8x192=168cc/周转(阈值)。当需求是针对超过可由泵模块中除一个以外其余所有泵模块以组合方式输出的总移位时,此相当于将个别需求乘以168cc/周转除以需求的总和。

[0225]

在一实例中,在操作期间,针对输出的需求对于输出1为100cc/周转,且对于输出2为150cc/周转,且100和150是总需求的0.4和0.6。这些需求的总和为250cc/周转,其超出阈值168cc/周转。相应地,需求将按比例缩小使得其和为168cc/周转。

[0226]

总的可用泵容量在每一供给之间按比例划分,且被缩放回的需求分别为0.4x168cc/周转=67.2cc/周转和0.6x168cc/周转=100.8cc/周转。此相当于已经将原始需求(100cc/周转和150cc/周转)乘以168cc/250cc=0.672。

[0227]

接下来,通过上舍入需求除以每一泵模块的容量计算连接到每一输出所需的泵模

块的数目,因此分别为67.2/24cc/周转=2.8,上舍入到3个泵模块,且100.8/24cc/周转=4.2,上舍入到5个泵模块。作为检查,这些数目应等于泵模块的总数目8。

[0228]

此方法确保决不会因新泵模块连接到输出而发生移位的突然增加。经缩放需求从未饱和。

[0229]

在参考图20a到20f示出的上述方法的进一步复杂化中,每一连接回路输出(不论到液压回路部分和/或一个或多个致动器的群组)被分配可用泵模块容量的最小分数(或当泵模块具有相同容量时,可用泵模块的最小分数),等于连接回路输出的数目的倒数。这在如下情况中适用:需求足够高(例如超过总的可能移位),或每一需求超出最大可能移位的连接回路输出的数目的倒数。通常,此第二方法仅在比触发第一方法高的需求下应用,且两者之间可存在需求区,在该需求区中,仅应用第一方法或存在过渡方法。

[0230]

样例-第二方法

[0231]

在以下样例中,存在两个输出和八个泵模块,所述八个泵模块中的每一个具有容量24cc/周转。

[0232]

在图20a和20d中示出的第一实例中,第一需求(标记为输出1)和第二需求(标记为输出2)均针对超过一半的可用移位,实际上第一需求单独针对整个可用移位。两个输出中的每一个被分配可用容量的100/2%=50%且因此被分配4个泵模块,其中第一和第二需求被缩放回到总可用移位的50%。

[0233]

在图20b和20e中示出的第二实例中,第一需求(输出1)再次针对超过一半的可用移位,但现在第二需求(输出2)针对小于一半的可用移位。第一输出被分配可用容量的100/n=50%,且因此被分配8/2=4个泵模块。第二输出被分配容量的其余部分,且因此也被分配4个泵模块。图20e中的虚线展示少量损失的容量。

[0234]

在图20c和20f中示出的第三实例中,第一需求(输出1)仍为高,第二需求足够低而不需要8/2=4个泵模块来满足。在此情况下,第二输出被分配足够数目个泵模块以使得能够满足完整的第二需求(在此情况下,2)且其余(6)被分配剩余的泵模块。

[0235]

更详细地,可通过以下方法计算第三实例中的分配。

[0236]

针对输出1的需求=192cc/周转(完整泵容量,将需要所有8个泵模块)

[0237]

针对输出2的需求=36cc/周转(远低于一半的泵容量,可利用1.5个泵模块实现)

[0238]

总需求=228cc/周转

[0239]

输出1需求使用以下算法处理:

[0240]

if(36cc/rev<(0.5n-1)*24cc/rev)[statement is true]

[0241]

output 1 displacement allocation=min(192cc/rev,192cc/rev-24cc/rev-36cc/rev)=132cc/rev

[0242]

else

[0243]

output 1 displacement allocation=min(output 1 demand,equal fraction of maximum output capacity)

[0244]

输出2需求处理如下:

[0245]

if(192cc/rev<(0.5n-1)*24cc/rev)[statement not true]

[0246]

output 2 displacement allocation=min(output 2 demand,total pump capacity-1-output 1 demand)

[0247]

else

[0248]

output 2 displacement allocation=min(36cc/rev,96cc/rev)=36cc/rev

[0249]

因此,针对输出1的需求经缩放到132cc/周转,且输出1被分配6个泵模块,且针对输出2的需求维持且输出2被分配2个泵模块。

[0250]

如此,每一输出已经被分配能够在其具有针对总移位容量的至少一相等分数的需求时提供(作为最小值)总移位容量的相等分数的泵模块,且如果其它需求允许,则可被分配更多泵模块。

[0251]

实施此第二保证分数方法(在两个输出的情况下,保证一半)与第一方法组合的益处是,可在更多的时间使用泵的满载容量,从而实现较快操作(较快工作循环时间)。其还将极大地减少所需的来自连接回路阀的切换循环的数目,从而增加系统的使用寿命。不利方面是,当与第一策略比较时有一些可控性损失。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。