1.本发明涉及泵领域,尤其涉及一种旋喷泵用的叶轮。

背景技术:

2.旋喷泵是一种性能优良的小流量、高扬程的低比转速离心泵,尤其设用于比转速小于30的工况,兼有离心泵和容积泵的优点,而广泛运用于电子、造纸、冶金、炭黑、化工、化肥等行业中。

3.叶轮是旋喷泵最为核心的部件之一,其大多采用叶轮盖体和叶轮盖板组合而成。现有技术中,为了使得叶轮盖体和叶轮盖板连接为一个整体,会在叶轮盖体和叶轮盖板上分别加工出配合的凸台和合成窗口,并采用连续焊接方式将凸台和合成窗口焊接在一起。

4.然而,上述组合方式存在以下缺陷:1、叶轮盖体和叶轮盖板呈相互配合的锥台状,而在叶轮盖体和叶轮盖板上继续加工出相互配合的凸台和合成窗口的困难程度较大。

5.2、连续焊接凸台和合成窗口将带来较大热变形风险,同时也对焊接有了更高的要求。

技术实现要素:

6.本发明为解决现有技术中叶轮盖体和叶轮盖板加工困难且存在较大焊接热变形风险的问题,提供一种旋喷泵用的叶轮。本发明通过在叶轮盖体和叶轮盖板分别开设有位置对应的盲孔和通孔,并对盲孔和通孔内进行焊接。本发明与现有采用凸台和合成窗口配合并进行焊接的方式相比,盲孔和通孔加工难度大大降低,提高了加工效率。另一方面,盲孔和通孔内焊接属于点状间断焊接方式,相应的热变形风险低,焊接要求低,容易实现。

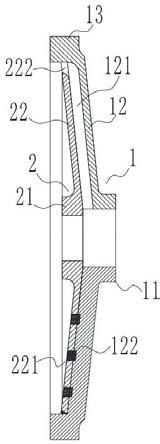

7.本发明采用的技术方案是:一种旋喷泵用的叶轮,所述叶轮包括:叶轮盖体,所述叶轮盖体具有第一中心筒部、第一锥台壳部和边环部,且三者的轴向中心重合;所述第一锥台壳部位于所述第一中心筒部和所述边环部之间,且其窄端和宽端分别与所述第一中心筒部和所述边环部连接;在所述第一锥台壳部的锥面内壁上设有多条流道,且多条所述流道呈辐条状均匀分布;每条所述流道起于所述第一锥台壳部与所述第一中心筒部的连接处,止于所述第一锥台壳部与所述边环部的连接处,且所述流道的起始端所述第一中心筒部的内部区域连通;在相邻两条所述流道之间的所述第一锥台壳部的锥面内壁上开设有若干盲孔;叶轮盖板,所述叶轮盖板设置于所述第一锥台壳部的内侧,并与所述叶轮盖体的轴向中心重合;所述叶轮盖板具有第二中心筒部和第二锥台壳部,且两者的轴向中心重合;所述第二中心筒部的内径小于所述第一中心筒部的内径,两者的轴向中心重合;所述第二锥台壳部的锥面外壁与所述第一锥台壳部的锥面内壁贴紧配合,其窄端与所述第二中心筒部邻近所述第一中心筒部的一端圆周外壁连接,其宽端与所述边环部焊接连接;在所述第

二锥台壳部上开设有通孔;所述通孔与所述盲孔位置对应,且两者的内壁焊接连接;在所述第二锥台壳部的宽端附近边缘开设有与多条所述流道分别对应的多个豁口,且每个所述豁口与一条所述流道的末端连通。

8.进一步地,所述盲孔的轴向中心与第一中心筒部的轴向中心平行;所述盲孔的轴向中心与所述通孔的轴向中心重合。

9.进一步地,所述通孔的内径≥所述盲孔的内径。

10.进一步地,所述盲孔分布于相邻两条所述流道之间的所述第一锥台壳部的锥面内壁边缘附近。

11.进一步地,在所述第一锥台壳部到所述第一中心筒部的端面投影上,多个所述盲孔分为多个组;同组内的所述盲孔的中心分别位同一圆上,且圆的中心位于所述第一中心筒部的轴向中心线上;邻近所述流道的盲孔的中心连线大致与所述流道的中心线平行;多个组的所述盲孔的中心所在圆呈同心圆方式布置。

12.进一步地,所述流道的起始端呈与所述第一中心筒部内壁相切的形式与所述第一中心筒部的内部区域连通。

13.进一步地,所述流道呈直线状或者圆弧状。

14.本发明的有益效果是:本发明为解决现有技术中叶轮盖体和叶轮盖板加工困难且存在较大焊接热变形风险的问题,提供一种旋喷泵用的叶轮。该叶轮包括叶轮盖体和叶轮盖板,且叶轮盖体和叶轮盖板分别开设有位置对应的盲孔和通孔。同时对盲孔和通孔内进行焊接。本发明与现有采用凸台和合成窗口配合并进行焊接的方式相比,盲孔和通孔加工难度大大降低,提高了加工效率。另一方面,多个盲孔和通孔内焊接属于点状间断焊接方式,相应的热变形风险低,焊接要求低,容易实现。

附图说明

15.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或有现技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

16.图1为实施例1中,叶轮的主视图。

17.图2为图1中a-a向剖视图。

18.图3为实施例1中,叶轮盖体的主视图。

19.图4为图3中b-b向剖视图。

20.图5为实施例1中,叶轮盖板的主视图。

21.图6为图5中c-c向剖视图。

22.图7为实施例2中,叶轮的主视图。

23.图8为图7中d-d向剖视图。

24.图9为实施例2中,叶轮盖体的主视图。

25.图10为图9中e-e向剖视图。

26.图11为实施例2中,叶轮盖板的主视图。

27.图12为图11中f-f向剖视图。

28.附图标记为:1-叶轮盖体,2-叶轮盖板;11-第一中心筒部,12-第一锥台壳部,13-边环部;121-流道,122-盲孔;21-第二中心筒部,22-第二锥台壳部;221-通孔,222-豁口。

具体实施方式

29.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

30.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

31.下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本发明。

32.下面结合附图对发明的实施例进行详细说明。

33.实施例1叶轮是旋喷泵最为核心的部件之一,其大多采用叶轮盖体和叶轮盖板组合而成。现有技术中,为了使得叶轮盖体和叶轮盖板连接为一个整体,会在叶轮盖体和叶轮盖板上分别加工出配合的凸台和合成窗口,并采用连续焊接方式将凸台和窗口焊接在一起。

34.然而,上述组合方式存在以下缺陷:1、叶轮盖体和叶轮盖板呈相互配合的锥台状,使得在叶轮盖体和叶轮盖板上继续加工出相互配合的凸台和合成窗口的困难程度增加。

35.2、连续焊接凸台和合成窗口将带来更大热变形风险,同时也对焊接有了更高的要求。

36.由此,本实施例中提供一种旋喷泵用的叶轮,其结构如图1和图2中所示。图1为叶轮的正视图,图2为图1中沿a-a弯折线方向的剖视图。该叶轮包括叶轮盖体1和叶轮盖板2。叶轮盖板2嵌入式安装在叶轮盖体1内部。

37.具体的,叶轮盖体1,其包括第一中心筒部11、第一锥台壳部12和边环部13。第一锥台壳部12位于第一中心筒部11和边环部13之间,且三者的轴向中心重合并采用一体化方式成型,如图3和图4中所示。图3为叶轮盖体的正视图,图4为图3中沿b-b弯折线方向的剖视图。

38.第一锥台壳部12的窄端即第一锥台壳部12上内径较小的一端朝向第一中心筒部11,并与第一中心筒部11一端的圆周外壁连接。第一中心筒部11的另一端位于第一锥台壳

部12的锥面外侧。第一锥台壳部12与第一中心筒部11连接后,第一锥台壳部12的内壁延伸至第一中心筒部11的圆周内壁处,并做平滑处理。同时,第一锥台壳部12与第一中心筒部11的端面之间的夹角设置为4~8

°

。

39.第一锥台壳部12的宽端即第一锥台壳部12上内径较大的一端朝向边环部13,并与边环部13邻近第一中心筒部11的一端端面靠近内环区域连接。第一锥台壳部12与边环部13连接后,第一锥台壳部12的内壁延伸至边环部13的环内壁处,并做平滑处理。

40.流体在本实施例中的叶轮内流动时,由于叶轮盖体1呈现锥形,流体的流动方向改变,使得其自身仅受到部分流体施加的部分径向分力,以及较小的轴向力,从而减小了叶轮变形的可能。

41.在第一锥台壳部12的锥面内壁上开设有直线状的流道121。直线状的流道121能够适应不同的转子转速,且结构简单,更容易加工。流道121的数量根据需求设置,比如设置为8~12条。且该多条流道121呈辐条状均匀分布。单条流道121起于第一锥台壳部12与第一中心筒部11的连接处,止于第一锥台壳部12与边环部13的连接处。且流道121的起始端呈与第一中心筒部11内壁相切的形式与第一中心筒部11的内部区域连通。沿流道121的宽度方向,流道121的横截面呈矩形、半圆形或半椭圆形。

42.在相邻的两条流道121之间的第一锥台壳部12的锥面内壁上,沿与第一中心筒部11的轴向中心平行的方向开设有多个盲孔122。每个盲孔122的深度一致。进一步地,多个盲孔122分布于相邻的两条流道121之间的第一锥台壳部12的锥面内壁区域边缘附近,且邻近流道121的盲孔122的中心连线大致与流道121的中心线平行。在第一锥台壳部12在第一中心筒部11的端面投影上,多个盲孔122可分为多个组,同组内的盲孔122的中心分别位同一圆上,且该圆的中心位于第一中心筒部11的轴向中心线上。多个组的盲孔122的中心所在圆呈同心圆方式布置。比如,本实施例中,第一锥台壳部12的锥面内壁上开设有十条流道121。该十条流道121将第一锥台壳部12的锥面内壁分隔为十块面积和形状相同的类三角区域。在每块类三角区域上开设有七个盲孔122。七个盲孔122分为三组,数量分别为2、2和3。三组盲孔122的中心分别位于三个同心圆上。邻近流道121的3个盲孔的中心连线大致与流道121平行。每块类三角区域上盲孔的开设的相对位置相同,即旋转一定角度后盲孔重合。十块类三角区域上的盲孔122开设完毕后,形成三个同心的盲孔圈。盲孔122的位置均匀,利于后期整体焊接的稳定性。

43.叶轮盖板2,其设置于第一锥台壳部12的锥面内侧。叶轮盖板2包括第二中心筒部21和第二锥台壳部22,如图5和图6所示。图5为叶轮盖板的正视图,图6为图5中沿c-c弯折线方向的剖视图。第二中心筒部21和第二锥台壳部22的轴向中心重合,且两者一体化成型。第二中心筒部21的内径小于第一中心筒部11的内径。第二锥台壳部22的窄端与第二中心筒部21一端的圆周外壁连接,且第二中心筒部21的另一端位于第二锥台壳部22的锥面内侧。第二锥台壳部22的窄端外径与和边环部13的内径相同。同时,第二锥台壳部与第二中心筒部21之间夹角为4~8

°

,同第一锥台壳部12与第一中心筒部11的端面之间的夹角相等。第二锥台壳部22与第一锥台壳部12为配合结构。

44.在第二锥台壳部22上开设有若干与盲孔122位置对应的通孔221。通孔221的内径与盲孔122的内径一致或者略大,两者的轴向中心重合。在第二锥台壳部22上的宽端边缘处开设有与流道121的末端对应的豁口222,以使得流道121内的流体从豁口222进入到第二锥

台壳部22的锥面内侧。

45.叶轮盖体1和叶轮盖板2组装时,叶轮盖板2整体装入到第一锥台壳部12的锥面内侧,并保持压紧状态。第一中心筒部11和第二中心筒部21相抵,两者的轴向中心重合。第一锥台壳部12的锥面内壁与第二锥台壳部22的锥面外壁向抵,且第二锥台壳部22的宽端边缘与边环部13点焊接连接。盲孔122与通孔221一一对应,并采用焊接方式逐一对将盲孔122和对应的通孔221的内壁进行连续焊接,实现叶轮盖体1和叶轮盖板2连接为一个整体。叶轮盖体1和叶轮盖板2连接后,叶轮盖板2封闭流道121。同时,由于盲孔122和通孔221的位置邻近流道121,焊接后能够提高叶轮盖板2的对叶轮盖体1上的流道121的封闭稳定性,防止流体从贴合处溢出。流体自第二中心筒部21进入叶轮,然后沿着流道121流动,从豁口222处流出进入到转子腔内。

46.本实施例中的叶轮,与现有采用凸台和合成窗口配合并进行焊接的方式相比,盲孔和通孔加工难度大大降低,提高加工效率。另一方面,盲孔和通孔内焊接属于点状间断焊接方式,相应的热变形风险低,焊接要求低,容易实现。

47.实施例2本实施例中提供一种旋喷泵用的叶轮,其结构如图7和图8中所示。图7为叶轮的正视图,图8为图7中沿d-d弯折线方向的剖视图。该叶轮包括叶轮盖体1和叶轮盖板2。叶轮盖板2嵌入式安装在叶轮盖体1内部。

48.具体的,叶轮盖体1,其包括第一中心筒部11、第一锥台壳部12和边环部13。第一锥台壳部12位于第一中心筒部11和边环部13之间,且三者的轴向中心重合并采用一体化方式成型,如图9和图10中所示。图9为叶轮盖体的正视图,图10为图9中沿e-e弯折线方向的剖视图。

49.第一锥台壳部12的窄端即第一锥台壳部12上内径较小的一端朝向第一中心筒部11,并与第一中心筒部11一端的圆周外壁连接。第一中心筒部11的另一端位于第一锥台壳部12的锥面外侧。第一锥台壳部12与第一中心筒部11连接后,第一锥台壳部12的内壁延伸至第一中心筒部11的圆周内壁处,并做平滑处理。同时,第一锥台壳部12与第一中心筒部11的端面之间的夹角设置为6

°

。

50.第一锥台壳部12的宽端即第一锥台壳部12上内径较大的一端朝向边环部13,并与边环部13邻近第一中心筒部11的一端端面靠近内环区域连接。第一锥台壳部12与边环部13连接后,第一锥台壳部12的内壁延伸至边环部13的环内壁处,并做平滑处理。

51.在第一锥台壳部12的锥面内壁上开设有十条弧形的流道121。且该十条流道121呈辐条状均匀分布,并将第一锥台壳部12的锥面内壁分隔为十块面积和形状相同的类月牙区域。单条流道121起于第一锥台壳部12与第一中心筒部11的连接处,止于第一锥台壳部12与边环部13的连接处。且流道121的起始端呈与第一中心筒部11内壁相切的形式与第一中心筒部11的内部区域连通。沿流道121的宽度方向,流道121的横截面呈矩形。

52.在每块类月牙区域上边缘附近开设有七个盲孔122,且每个盲孔122的深度一致。在第一锥台壳部12投影到第一中心筒部11的端面上,七个盲孔122分为四组,数量分别为1、2、2和4。四组盲孔122的中心分别位于四个同心圆上。每块类月牙区域上盲孔的开设的相对位置相同,即旋转一定角度后盲孔重合。十块类月牙区域上的盲孔122开设完毕后,形成四个同心的盲孔圈。

53.叶轮盖板2,其设置于第一锥台壳部12的锥面内侧。叶轮盖板2包括第二中心筒部21和第二锥台壳部22,如图11和图12所示。图11为叶轮盖板的正视图,图12为图11中沿f-f弯折线方向的剖视图。第二中心筒部21和第二锥台壳部22的轴向中心重合,且两者一体化成型。第二中心筒部21的内径小于第一中心筒部11的内径。第二锥台壳部22的窄端与第二中心筒部21一端的圆周外壁连接,且第二中心筒部21的另一端位于第二锥台壳部22的锥面内侧。第二锥台壳部22的窄端外径与和边环部13的内径相同。同时,第二锥台壳部与第二中心筒部21之间夹角为6

°

,同第一锥台壳部12与第一中心筒部11的端面之间的夹角相等。第二锥台壳部22与第一锥台壳部12为配合结构。

54.在第二锥台壳部22上开设有七个与盲孔122位置一一对应的通孔221。通孔221的内径与盲孔122的内径一致,两者的轴向中心重合。在第二锥台壳部22上的宽端边缘处开设有与流道121的末端对应的豁口222,以使得流道121内的流体从豁口222进入到第二锥台壳部22的锥面内侧。

55.叶轮盖体1和叶轮盖板2组装时,叶轮盖板2整体装入到第一锥台壳部12的锥面内侧,并保持压紧状态。第一中心筒部11和第二中心筒部21相抵,两者的轴向中心重合。第一锥台壳部12的锥面内壁与第二锥台壳部22的锥面外壁向抵,且第二锥台壳部22的宽端边缘与边环部13点焊接连接。盲孔122与通孔221一一对应,并采用焊接方式对将盲孔122和通孔221的内壁进行连续焊接,实现叶轮盖体1和叶轮盖板2连接为一个整体。叶轮盖体1和叶轮盖板2连接后,叶轮盖板2封闭流道121。流体自第二中心筒部21进入叶轮,然后沿着流道121流动,从豁口222处流出进入到转子腔内。

56.本实施例中的叶轮,与现有采用凸台和合成窗口配合并进行焊接的方式相比,盲孔和通孔加工难度大大降低,提高加工效率。另一方面,盲孔和通孔内焊接属于点状间断焊接方式,相应的热变形风险低,焊接要求低,容易实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。