1.本发明涉及一种带有叶轮的风扇,特别是具有向后弯曲的叶片,及具有螺旋形壳体,其流动通道由壳体的内螺旋轮廓形成,该流动通道将叶轮输送的空气引导至出口。本发明还涉及一种用于风扇的螺旋形壳体。

背景技术:

2.具螺旋形壳体的风扇应用广泛,尤其是向前弯曲的径向式风扇和向前弯曲的对角式风扇。螺旋形壳体也越来越多地用于向后弯曲的风扇。实践表明,使用螺旋形壳体会导致压力的额外增加和静态效率的相关增加。螺旋形壳体适用于有效地将在风扇叶轮之后流出的空气引导到大致垂直于风扇轴线延伸的流动通道中,例如进入具有圆形或方形横截面的管中。

3.在后向弯曲的叶轮的情况下,效率通常会增加相当小,因为与前向弯曲的叶轮相比,流出角往往更陡峭(即在径向上更对齐)。尤其是在具有最小流动截面的流道通道区域中,即舌部区域中,向后弯曲的风扇流出的空气对壳体轮廓有很强的攻角,从根本上不利于静态效率和低噪音水平。

4.关于印刷出版物中的现有技术仅作为示例参考de 10 2005 012 815 a1。该出版物描述了一种螺旋形壳体中的径向鼓风机,其中壳体的周向壁从喷嘴壁径向加宽至圆形底座侧上的壁。壳体设计用于向前弯曲的叶轮。从该出版物中关于内轮廓或多或少的陡峭走向的任何优化是未知的。

技术实现要素:

5.本发明的目的是设计具有螺旋形壳体的通用风扇,使其特别适用于具有向后弯曲的叶片的叶轮。特别是,对于带有向后弯曲的叶轮的径向或对角风扇,需要实现更高的效率和更好的声学效果。

6.此外,外壳应该是紧凑的。此外,外壳外壳应该设计简单,因此制造成本低。

7.上述目的通过权利要求1中关于风扇的特征和权利要求15中关于螺旋形壳体的特征来实现。基于此,具有局部倾斜角的螺旋形壳体的螺旋轮廓,即在流动通道的走向中,适应叶轮的出口角。

8.根据本发明,已经认识到具有其局部倾斜角的螺旋轮廓对于效率和噪声产生而言是特别重要的。根据本发明,螺旋轮廓适应叶轮的流出角,并且这具有紧凑的设计。

9.根据本发明的风扇和其中使用的螺旋形壳体的改进尤其涉及具有适配的内轮廓的向后弯曲的径向或对角风扇。大约在叶轮的旋转方向上看,螺旋轮廓的局部倾斜角从流动通道中的最窄区域延伸,优选地靠近或位于舌部上,其开始值比直至具有远离舌部的出口轮廓的出口的进一步走向中更高。最初的大倾斜角在流动通道的进一步走向中在周向方向中再次迅速减小到较低的值,特别是为了确保螺旋形壳体的紧凑性。

10.一般地,螺旋形壳体内轮廓的局部倾斜角(特别是在大约24

°

到55

°

的扇形范围上,

从流道通道的最狭窄区域或从舌部开始)比在扇形区域后的流动通道的进一步走向具有明显更高的平均值。

11.根据本发明的特征,现在有几种方法来定义流动通道中的特定点和区域。例如,靠近舌部的螺旋轮廓的起始可以定义为壳体的内轮廓上的点,该点距叶轮轴线的距离最小,或于该点从舌部于叶轮的旋转方向移动,内轮廓的曲率之符号相反。与螺旋轮廓的大部分走向上的曲圆率的半径的走向相比,在螺旋轮廓的起始或起始点处(即在流动通道的最狭窄区域)的曲率圆的半径是小的。朝螺旋轮廓的起始的螺旋轮廓的曲率圆半径有利地是最小的。

12.在另一种有利的方式中,在螺旋轮廓起始点的曲率圆的半径至少略小于叶轮的最大半径。即,于起始点的曲率圆半径小于现有技术中的曲率圆半径,那里的螺旋轮廓规则地具有对数螺旋(logarithmische spirale)。这导致用于向后弯曲的叶轮的根据本发明的螺旋形壳体具有特别高的效率和特别低的噪音排放。

13.在进一步有利的方式中,在舌部和叶轮的最大半径或叶轮的叶片之间存在叶轮的最大半径的至少6%或10%的距离,这对于低噪音特别有利。

14.有关壳体的简单结构,有利的是,该壳体实际上由两个壳体半部组成,在流入喷嘴侧上的一个壳体半部包括流入喷嘴,及可选地在具有比流入喷嘴更大的外半径的流入喷嘴上游的流入区。发动机侧上的一个壳体半部包括用于带有定子的发动机的固定装置。两个壳体半部可以由注塑成型的塑料制成。

15.综上所述,很明显,两个壳体半部不仅形成或包括壳体本身,而且还形成或包括功能部件,即,例如被集成的入口喷嘴,当风扇操作时来自环境的空气通过该入口喷嘴流入叶轮。这同样适用于具外半径大于流入喷嘴的上游流入区。入口喷嘴径向地外边的流入区有利地设计为平面或平坦表面,其外半径可以例如比入口喷嘴的最大半径(外半径)大35%。

16.用于带有定子的发动机的固定装置设置在发动机侧的壳体半部上,其也可以集成在该壳体半部。

17.两个壳体半部有利地在呈法兰状的连接区域相互连接,该法兰可以配备有用于螺纹连接的孔。也可以考虑通过夹持、铆接和/或粘合将两个壳体半部连接。

18.在壳体出口周围的区域中,通过流动通道输送的空气通过该区域离开,优选直接在壳体半部上形成固定法兰,在该固定法兰上例如可以将整个风扇固定到周围的环境结构,即空调系统、风道等。那里也可以设置孔,从而可以通过螺钉固定进行连接。

19.与环境相比,在风扇运行期间可在风扇内部出现明显的过压,特别是在流动通道内部,因此进一步有利的是为两个壳体半部提供加强元件,例如加强肋。这实现了更强的尺寸稳定性,可以承受高压,特别是任何压力波动。

20.作为上述壳体结构的替代方案,可以想象螺旋形壳体包括发动机侧上的基本上平坦或平面的侧部件、入口喷嘴侧上的基本上平坦或平面的侧部件和优选地可以是可展开的周边部件,这些部件有利地由片材金属板制成。因此,侧部件是侧片材金属部件。周边部件可以相应地设计为可展开的螺旋形片材金属,其形成流动通道的内轮廓。

21.发动机侧侧部件可设置带可关闭盖的检查开口,便于检修发动机和叶轮。入口喷嘴可以集成在喷嘴侧侧部件中,其中可以考虑单件式的实施例或将入口喷嘴作为单独的片材金属或塑料部件的实施例。例如,正方形或四边形的空气出口可以由侧部件形成。为了额

外的加固,可以考虑提供具有固定法兰功能的另一加片材金属部件并将其固定在流出侧上的侧部件。如在上面讨论的示例性实施例中,固定法兰用于将风扇固定到更高级别的系统,例如空调系统或外部流动通道。

附图说明

22.有多种可能性以有利的方式设计和发展本发明的教导。在这方面,一方面参考从属于权利要求1的权利要求,另一方面参考附图对根据本发明的风扇的优选示例性实施例的以下说明。结合基于附图对本发明的优选示例性实施例的解释,也概括地解释了本教导的优选实施例和发展。在这些附图中,

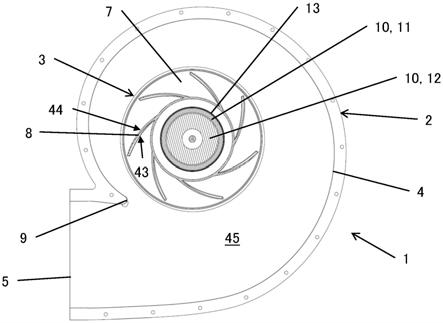

23.图1 示出了具有螺旋形壳体的风扇,该风扇在叶轮轴线的方向中以及在与叶轮轴线横向的平面截面中可见,

24.图2 示出了根据图1的具有螺旋形壳体的风扇的入口喷嘴和出口的透视图,

25.图3 示意图示出了图1和图2中螺旋形壳体的内轮廓的走向,其观察方向与图1的观察方向相对应,在与叶轮轴线横向的截面中可见,

26.图4 示出了根据图3的图示,还示出了与叶轮共轴的最大内圆和在靠近舌部的螺旋轮廓起始点的曲率圆,

27.图5 示出了根据图3的图示,还示出了穿过叶轮的示意性截面和在靠近舌部的螺旋轮廓的起始处的曲率圆,

28.图6 示出了根据图3的图示,还示出了内轮廓上的点的方位角θ和内轮廓的相关局部倾斜角α的确定,

29.图7 示出了具有另一实施例的螺旋壳体的风扇透视图,该壳体基本上由片材金属制成,

30.图8 示出了具有根据图7的螺旋形壳体的风扇,在叶轮轴线方向以及在与叶轮轴线横向的平面截面可见,

31.图9 示意图示出了图7和图8中螺旋形壳体的螺旋轮廓的走向,其观察方向与图8的观察方向相对应,在与叶轮轴线横向的截面中可见,

32.图10 示出了根据图9的图示,还示出了与叶轮共轴的最大内圆以及在舌部的螺旋轮廓起始点的方位角位置,

33.图11 示出了在螺旋形壳体内螺旋轮廓与叶轮轴线之间的距离的两个典型走向,

34.图12 示出了在螺旋壳体中螺旋轮廓的倾斜角α的两个典型走向,

35.图13 示出了在螺旋壳体中螺旋轮廓的曲率κ的两个典型走向。

具体实施方式

36.图1示出了具有螺旋形壳体2的风扇1,该风扇在叶轮轴线的方向中以及在与叶轮轴线横向的平面截面中可见。在示例性实施例中,螺旋形壳体2由两个半部组成(也参见图2),此处所示的截面在这种情况下正好穿过两个半部的平面接合面。垂直于风扇轴线的平面截面在轴线方向上看到的位置处延伸,在该位置,由螺旋形壳体2的内轮廓4和出口5包围的表面大约处于最大值。

37.除了螺旋形壳体2外,风扇特别包括具有转子11和定子12的发动机10,它们仅以截

面示意性地示出。风扇还包括一个叶轮3,该叶轮3由圆形底座7、一个由于截面未示出的盖盘、和在它们之间延伸的叶片8组成。叶轮3,有利地由注塑成型的塑料制成,在示例性实施例中在其圆形底座7处通过圆形片材金属坯料13固定到驱动发动机10的转子11。在操作中,叶轮3顺时针旋转,如该视图所示。因此,它是向后弯曲的叶轮3,即具有向后弯曲的叶片8的叶轮3。对于向后弯曲的叶轮3,叶片8的叶片压力侧44是凸面的,该叶片8的叶片压力侧44在叶轮3运转时的旋转方向上为同一叶片8的叶片吸力侧43之前,而叶片吸入侧43为凹面。叶片8与旋转方向相反的方向弯曲,特别是如果考虑叶片8从径向向内(从前缘)到径向向外(朝向后缘)的走向。

38.在风扇运行中,被输送的空气从叶轮3径向向外流出至螺旋形壳体2的流动通道45中,该流动通道基本上以相对于叶轮轴线的周向方向延伸。从舌部9区域中的最狭窄点开始,流动通道45在其周向方向上的走向变宽,以便容纳从螺旋形壳体2朝出口5在周向方向上增加的空气流。内轮廓4的设计和走向对于本发明是必不可少的,它显着影响风扇的效率和声学效果。对于图5至8中所示的示例性实施例进一步描述该走向及其相关特征。

39.图2示出了具有根据图1的螺旋形壳体2的风扇1的入口喷嘴14和出口5的透视图。在该实施例中,清晰可见,螺旋形壳体2的结构基本上由两个半部2a和2b组成。这些半部2a、2b有利地使用注塑成型的塑料制成。入口喷嘴14集成在喷嘴侧半部2a中,在风扇运行期间来自环境的空气通过该入口喷嘴流入叶轮3中。在所示的图示中,通过入口喷嘴14可以看到部分的叶轮3(叶片8和圆形底座7)和发动机10的转子11(叶轮3安裝在该转子11上)。有利地,在流入侧上的入口喷嘴14的径向外侧形成平坦的流入区24,其外半径比相对于风扇轴线的入口喷嘴14的最大半径大至少35%。

40.在发动机侧半部2b上,发动机10及其定子12固定至相应的固定装置,该固定装置集成在发动机侧半部2b上。两个半部2a和2b在连接区域16相互连接。在示例性实施例中,示出了一种具有孔17b的法兰,这些半部2a和2b可以通过螺钉在该孔相互连接。其他类型的连接也是可以想到的,例如有利地通过夹持、铆接和/或粘合。

41.固定法兰15形成在螺旋形壳体2的出口5周围的区域中,空气通过其流出并且有利地流入相应的成形通道中。通过该法兰,整个风扇1被固定在周围结构,例如空调系统或空气管道。在示例性实施例中,可连接螺钉的孔17a用于此目的。与外部环境相比,由于在操作过程中螺旋形壳体2内部,在其流动通道45中,可能会出现相当大的过压,因此两个半部2a和2b设置有加强元件18,这里为加强肋18,以获得更好的尺寸稳定性。

42.图3以示意图示出了图1和图2中螺旋形壳体2的内轮廓4的走向,其观察方向与图1的观察方向相对应,在与叶轮轴线横向的截面中可见。垂直于叶轮轴线25的代表性截面例如在轴线方向上看到的位置是可见的,在该位置,内轮廓4和出口5包围的区域是最大的,或垂直于叶轮轴线25的代表性截面在叶轮出口的中心水平或大约在流动通道45的中心中是可见的。在所示的示意图中,可以看到内轮廓4,其特别包围出口5,内轮廓4在该出口5处是开口的。它可以分为舌部侧上的出口轮廓27、舌部9、大致围绕叶轮轴线25延伸的螺旋轮廓26,和远离舌部的出口轮廓28。

43.图4示出了根据图3的图示,还示出了与叶轮共轴的最大内圆29和靠近舌部在起始点30的螺旋轮廓26的曲率圆32。靠近舌部的螺旋轮廓26的起始点30可以定义为内轮廓上距叶轮轴线25最短距离的点,或者定义为从舌部9沿叶轮3的旋转方向移动,内轮廓4的曲率之

符号相反的点。与螺旋轮廓26的大部分走向上的曲圆率的半径的走向相比,在螺旋轮廓26的起始点处的曲率圆32的半径有利地较小,在起始点30处的螺旋轮廓26的曲率圆的半径有利地是最小的。

44.类似于图4,图5示出了根据图3的图示,还示出了穿过叶轮3的示意性截面和靠近舌部的在起始点30的螺旋轮廓26的曲率圆32。在示例性实施例中,在螺旋轮廓26起始点处的曲率圆32的半径小于叶轮3的最大半径33,即在起始点30处的曲圆率32的该半径小于具有螺旋轮廓的现有技术,例如对数螺旋。这导致用于向后弯曲的叶轮的螺旋形壳体2具有特别高的效率和特别低的噪音排放。在舌部9与叶轮3的最大半径33或叶轮3的叶片8之间存在叶轮3的最大半径33的至少6%或10%的距离,这对于低噪音特别有利。

45.类似于图4和图5,图6示出了根据图3的图示,还示出了螺旋轮廓26上的点p(35)的方位角θ(36)和螺旋轮廓26的相关局部倾斜角α(37)的确定。螺旋轮廓26上的点p(35)的位置由方位角θ(36)确定。这是从叶轮轴线25到点p(35)的距离与参考光束31之间的角度,该参考光束将叶轮轴线25与螺旋轮廓26的起始点30连接。在每个点p(35),周向方向(通过p(35)的与与叶轮共轴的圆34的切线)与螺旋轮廓26或其与p(35)的局部切线之间的角度α(37)是可以被定义的。这个角度α(37)的走向对于实现高效率和低噪音水平是决定性的。特别是,应该考虑θ(36)从0

°

到180

°

的范围内,靠近舌部9的走向尤其具有决定性。除了在θ(36)从0

°

到180

°

的范围内的α(37)的走向之外,还可以在该范围内考虑距叶轮轴线25的螺旋轮廓26的距离r的走向,或曲率κ的走向,κ是在特定θ(36)于点p(35)处的曲率局部半径的倒数。螺旋轮廓26可以用这些走向来表征,图11至13示出了根据本发明的螺旋形壳体的典型走向。

46.图11在图表中示出了在根据本发明的螺旋形壳体内螺旋轮廓26与叶轮轴线25之间的距离r的两个典型走向。对于所示的两个走向,距离r在舌部9的螺旋轮廓26的起始点30处具有最小值并且在至少达到θ=180

°

的螺旋轮廓26的走向中显著地增加。至关重要的是,它在从θ=0

°

到θ=45

°

的扇区范围内相对急剧上升。例如,对于用三角形符号表示的曲线表示的轮廓,从θ=0

°

到θ=45

°

,从163mm到224mm,增加了61mm,这对应于该范围内的平均增加率为1.36mm/1

°

,从θ=45

°

到θ=180

°

,从224mm到278mm,增加了54mm,这对应于该范围内的平均增加率为0.4mm/1

°

。这意味着,相对于方位角θ的半径平均增加率在θ=0

°

到θ=45

°

的扇区范围内比在θ=45

°

到θ=180

°

的范围内高3倍以上。

47.在第二个示例中,由带有方形符号的曲线表示的轮廓的半径从θ=0

°

到θ=45

°

,从103mm到122mm,增加了19mm,这对应于范围平均增长率为0.42mm/

°

,从θ=45

°

到θ=180

°

,从122mm到152mm,增加了20mm,这对应于该范围内的平均增加率为0.22mm/

°

。这意味着,相对于方位角θ的半径平均增加率在θ=0

°

到θ=45

°

的扇区范围内比在θ=45

°

到θ=180

°

的范围内高1.5倍以上。

48.图12在图表中示出了根据本发明的螺旋形壳体的螺旋轮廓26的倾斜角α的两条典型走向。两个走向在θ=0

°

到θ=45

°

的扇形范围内都具有相对较高的倾斜角α。例如,在用三角形符号的曲线表示的螺旋形轮廓中,倾斜角α在θ=0

°

到θ=45

°

的区间内的平均值约为21

°

,而在θ=45

°

到θ=180

°

的的区间内的平均值约为5.5

°

。这意味着,螺旋轮廓26的平均倾斜角α在从θ=0

°

到θ=45

°

的扇形范围内是在从θ=45

°

到θ=180

°

的范围内的3倍以上。

49.在第二个例子中,由带有方形符号的曲线表示的螺旋轮廓中的倾斜角α在θ=0

°

到

θ=45

°

的区间内的平均值约为12

°

,而在θ=45

°

到θ=180

°

的平均值约为5.5

°

。这意味着,螺旋轮廓26的平均倾斜角α在从θ=0

°

到θ=45

°

的扇形范围内比在从θ=45

°

到θ=180

°

的范围内高2倍以上。

50.图13在图表中示出了根据本发明的螺旋形壳体的螺旋轮廓26的曲率κ的两条典型走向。两条走向在θ=0

°

到θ=45

°

的扇形范围内都有较高的曲率κ,例如用三角形符号的曲线表示的轮廓中的曲率κ在θ=0

°

到θ=45

°

的区间内的平均值约为0.0062 1/mm,而在θ=45

°

到θ=180

°

的区间内的平均值约为0.0042 1/mm。这意味着,螺旋轮廓26的平均曲率κ在从θ=0

°

到θ=45

°

的扇形范围内与从θ=45

°

到θ=180

°

的范围相比高出35%以上。

51.在第二个例子中,用方形符号的曲线表示的轮廓中的曲率κ在θ=0

°

到θ=45

°

的区间内的平均值约为0.01 1/mm,而在θ=45

°

到θ=180

°

的区间内的平均值约为0.0074 1/mm。这意味着,螺旋轮廓26的平均曲率κ在从θ=0

°

到θ=45

°

的扇形范围内与从θ=45

°

到θ=180

°

的范围相比高出30%以上。

52.还需要注意的是,在前面对图11至图13的描述中,总是选择θ=0

°

至θ=45

°

的扇形范围作为示例。同样,也可以选择另一个扇形范围,特别是在其他实施例中,在从θ=0

°

到θ=24

°

到从θ=0

°

到θ=55

°

的扇形范围之间。

53.图7以透视图示出风扇1,其具有螺旋形壳体2的另一实施例,该壳体基本上由片材金属制成。该示例性实施例中的螺旋形壳体2的主要部件是在发动机侧上的基本平面的侧片材金属39、在喷嘴侧上的基本平面的侧片材金属40和基本可周向地展开的侧片材金属41,也称为螺旋形片材金属41,其在垂直于叶轮轴线的平面上的截面中基本上具有内轮廓4(见图9)。在示例性实施例中,维修盖38附接到发动机侧上的侧片材金属39,这有助于接近发动机或叶轮。入口喷嘴(未示出)集成在喷嘴侧上的侧片材金属40,可以是单件式或是以单独的片材金属或塑料部件附接。在示例性实施例中为方形的空气出口5由侧片材金属39至41形成,附接用于附加加固的另一侧片材金属部件,作为固定法兰15的功能,在其中提供孔17a,以简化螺旋形壳体2或风扇1固定在例如是空调系统或流道通道等更高级别的系统上。

54.图8示出了具有根据图7的螺旋形壳体2的风扇1,在叶轮轴线方向以及在与叶轮轴线横向的平面截面可见。可以在截面中看到,周向侧片材金属41在流动通道45的边缘处的内侧具有内轮廓4。安装在内部的叶轮3为向后弯曲的叶轮,具有叶片8、圆形底座7和盖盘(未示出),其操作时的旋转方向为图示顺时针方向。它由发动机10驱动,其转子11与叶轮3连接,在叶轮3内部是可见的。出口5被安装法兰15包围,该安装法兰15设计为单独的片材金属部件。在此实施例中可以看到一个特殊的特征,它与内轮廓4的特殊设计有关。因此,在舌部9附近具有大曲率的特殊走向的完整内轮廓4不通过周向侧片材金属41呈现。内轮廓4的一部分由附加的内舌部金属片材42呈现,该内舌部金属片材42例如可以为具有较薄的片材厚度组成。此外,内舌部金属片材42可以与侧片材39至41一起为螺旋形壳体2提供额外的稳定性。

55.图9以示意图示出了图7和图8中螺旋形壳体2的内轮廓4的走向,其观察方向与图8的观察方向相对应,在与叶轮轴线横向的截面中可见。垂直于叶轮轴线25的代表性截面例如在轴线向上看到的位置是可見的,在該位置,内轮廓4和出口5包围的区域是最大的,或垂直于叶轮轴线25的代表性截面在叶轮出口的中心水平或大约在流动通道45的中心处是可

见的。在所示的示意图中,尤其可以看到内轮廓4包围出口5,内轮廓4在该出口5处是开口的。它可以分为舌部侧上的出口轮廓27、舌部9、大致围绕叶轮轴线25延伸的螺旋轮廓26、远离舌部的出口轮廓28和舌部9与出口轮廓27之间的明显过渡轮廓46。至于其他的,如必要,参考与图3至6相关的陈述,这些陈述也通过类推适用于此。

56.图10示出了根据图9的图示,还示出了与叶轮共轴的最大内圆29以及在舌部9上的螺旋轮廓26起始点30的方位角位置。这里也参考与图3至6相关的陈述,这些陈述也适用于这里。

57.为了避免关于根据本发明的教导的进一步有利实施例的重复,参考描述的一般部分和所附权利要求。

58.最后,应明确指出,上述根据本发明的教导的示例性实施例仅用于讨论要求保护的教导,而不是将其限制于示例性实施例。

59.附图标记

[0060]1ꢀꢀꢀꢀꢀꢀꢀ

风扇

[0061]2ꢀꢀꢀꢀꢀꢀꢀ

螺旋形壳体,壳体

[0062]

2a

ꢀꢀꢀꢀꢀꢀ

螺旋形壳体/壳体的喷嘴側半部

[0063]

2b

ꢀꢀꢀꢀꢀꢀ

螺旋形壳体/壳体的发动机半部

[0064]3ꢀꢀꢀꢀꢀꢀꢀ

叶轮

[0065]4ꢀꢀꢀꢀꢀꢀꢀ

内轮廓/螺旋轮廓

[0066]5ꢀꢀꢀꢀꢀꢀꢀ

出口

[0067]6ꢀꢀꢀꢀꢀꢀꢀ

过渡区域

[0068]7ꢀꢀꢀꢀꢀꢀꢀ

叶轮的圆形底座

[0069]8ꢀꢀꢀꢀꢀꢀꢀ

叶轮叶片

[0070]9ꢀꢀꢀꢀꢀꢀꢀ

舌部

[0071]

10

ꢀꢀꢀꢀꢀꢀ

发动机

[0072]

11

ꢀꢀꢀꢀꢀꢀ

发动机转子

[0073]

12

ꢀꢀꢀꢀꢀꢀ

发动机定子

[0074]

13

ꢀꢀꢀꢀꢀꢀ

圆形片材金属坯料

[0075]

14

ꢀꢀꢀꢀꢀꢀ

入口喷嘴

[0076]

15

ꢀꢀꢀꢀꢀꢀ

安装法兰

[0077]

16

ꢀꢀꢀꢀꢀꢀ

连接区域

[0078]

17a

ꢀꢀꢀꢀꢀ

孔

[0079]

17b

ꢀꢀꢀꢀꢀ

孔

[0080]

18

ꢀꢀꢀꢀꢀꢀ

加强元件,加强肋

[0081]

19

ꢀꢀꢀꢀꢀꢀ

发动机转子

[0082]

20

ꢀꢀꢀꢀꢀꢀ

发动机定子

[0083]

21

ꢀꢀꢀꢀꢀꢀ

未示出

[0084]

22

ꢀꢀꢀꢀꢀꢀ

未示出

[0085]

23

ꢀꢀꢀꢀꢀꢀ

壳体半部之间的连接区域

[0086]

24

ꢀꢀꢀꢀꢀꢀ

流入区

[0087]

25

ꢀꢀꢀꢀꢀꢀ

叶轮轴线

[0088]

26

ꢀꢀꢀꢀꢀꢀ

螺旋轮廓,轮廓

[0089]

27

ꢀꢀꢀꢀꢀꢀ

舌部侧出口轮廓

[0090]

28

ꢀꢀꢀꢀꢀꢀ

远离舌部的出口轮廓

[0091]

29

ꢀꢀꢀꢀꢀꢀ

与叶轮共轴的最大内圆

[0092]

30

ꢀꢀꢀꢀꢀꢀ

螺旋轮廓的起始点

[0093]

31

ꢀꢀꢀꢀꢀꢀ0°‑

光束,用于方位角确定的参考光束

[0094]

32

ꢀꢀꢀꢀꢀꢀ

螺旋轮廓的最小曲率圆,于螺旋轮廓起始点的曲率圆

[0095]

33

ꢀꢀꢀꢀꢀꢀ

叶轮的最大半径

[0096]

34

ꢀꢀꢀꢀꢀꢀ

与叶轮共轴的圆及经过内轮廓上的点p

[0097]

35

ꢀꢀꢀꢀꢀꢀ

内轮廓上的点p

[0098]

36

ꢀꢀꢀꢀꢀꢀ

内轮廓的方位角θ

[0099]

37

ꢀꢀꢀꢀꢀꢀ

于点p处的内轮廓倾斜角α

[0100]

38

ꢀꢀꢀꢀꢀꢀ

维修盖,检查开口

[0101]

39

ꢀꢀꢀꢀꢀꢀ

发动机侧上的侧片材金属

[0102]

40

ꢀꢀꢀꢀꢀꢀ

喷嘴侧上的侧片材金属

[0103]

41

ꢀꢀꢀꢀꢀꢀ

周向侧片材金属,螺旋形片材金属

[0104]

42

ꢀꢀꢀꢀꢀꢀ

内舌部金属片材

[0105]

43

ꢀꢀꢀꢀꢀꢀ

叶片吸入侧

[0106]

44

ꢀꢀꢀꢀꢀꢀ

叶片压力侧

[0107]

45

ꢀꢀꢀꢀꢀꢀ

螺旋形壳体内的流动通道

[0108]

46

ꢀꢀꢀꢀꢀꢀ

过渡轮廓

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。