1.本发明涉及焊接领域,尤其涉及一种机车零部件焊接装置。

背景技术:

2.焊接,也称作熔接,是一种以加热、高温或者高压的方式接合金属或其他热塑性材料如塑料的制造工艺及技术,在机车变压器中,铜绞线作为一种连接件,需要与铜板零件和铜棒零件等焊接,而铜绞线由多股铜线绞制而成,将铜绞线切断后,铜绞线切断面位置会出现松散现象,使得现有装置难以将铜绞线焊接在铜板零件上,即使成功焊接在铜板零件上,也会导致焊接处的结构稳定性低下,甚至会出现铜绞线脱落现象。

3.因此,需要设计一种机车零部件焊接装置。

技术实现要素:

4.为了克服由于铜绞线由多股铜线绞制而成,铜绞线切断面位置会出现松散现象,导致焊接后结构稳定性低下,甚至会出现铜绞线脱落现象的缺点,本发明提供一种机车零部件焊接装置。

5.本发明的技术实施方案是:一种机车零部件焊接装置,包括有支撑台、第一支撑架、第一连接板、第一支撑板、第二支撑板、旋拧组件、加固组件、驱动组件、整平组件、防脱组件、定位组件、套接组件、旋转组件和热压组件;支撑台上侧后部固接有第一支撑架;第一支撑架上侧前部固接有第一连接板;支撑台上侧左部固接有第一支撑板;支撑台上侧右部固接有第二支撑板;第一连接板前侧上部安装有用于将铜绞线上端面的铜丝固定在一起的加固组件;第一连接板前侧中部安装有驱动组件;驱动组件下部安装有用于将铜绞线松散部分旋绞的旋拧组件;第一连接板前侧下部安装有用于将铜绞线翻转的旋转组件,并且旋转组件位于旋拧组件下方;第一支撑板上侧安装有用于对铜板零件进行定位的定位组件;支撑台上侧中部安装有用于将焊片贴合在铜管内部的整平组件;整平组件上部安装有用于防止焊片脱离铜管的防脱组件;支撑台上侧右部安装有用于将铜管套接在铜绞线下部的套接组件,并且套接组件位于第二支撑板左方;套接组件与防脱组件相接触;第二支撑板左部安装有用于将铜管、铜绞线和铜板零件固接在一起的热压组件。

6.进一步地,旋拧组件包括有联动块、第一联动环、转动环、第一拉杆、第一弧形块、第一弹簧、齿环、连接环、第二拉杆、第二弧形块和第二弹簧;驱动组件下部安装有联动块;联动块前部固接有第一联动环;第一联动环上部转动连接有转动环;转动环内沿径向对称设有两个第一拉杆;两个第一拉杆相向侧均固接有一个第一弧形块,第一拉杆的另一侧贯穿转动环,且与转动环进行滑动连接,每侧第一弧形块与转动环之间的第一拉杆上均套设有一个第一弹簧,且第一弹簧的两端分别与第一弧形块与转动环固接;转动环外侧上部通过多个支杆连接有齿环;第一联动环下侧固接有连接环;连接环内沿径向对称设有两个第二拉杆;两个第二拉杆相向侧均固接有一个第二弧形块,第二拉杆的另一侧贯穿连接环,且与连接环进行滑动连接,每侧第二弧形块与连接环之间的第二拉杆上均套设有一个第二弹

簧,且第二弹簧的两端分别与第二弧形块与连接环固接。

7.进一步地,加固组件包括有第二连接板、加热器、加热头、放料器和焊丝;第一连接板前侧上部固接有第二连接板;第二连接板下侧前部安装有加热器;加热器下侧安装有加热头;加热器前侧安装有放料器;放料器上绕设有焊丝。

8.进一步地,驱动组件包括有第一导轨、第一丝杆、第一电机、第一滑块、第一传动轮、第三连接板、传动杆、柱齿轮和第二传动轮;第一连接板前侧右部固接有第一导轨,第一导轨呈竖直设置;第一连接板前侧右部安装有第一电机,并且第一电机位于第一导轨上方;第一导轨上部和下部均通过轴承座转动连接有第一丝杆,并且第一丝杆呈竖直设置;第一电机输出端与第一丝杆固接;第一导轨上滑动连接有第一滑块;第一滑块与第一丝杆旋接;第一滑块与联动块固接;第一丝杆上部固接有第一传动轮,并且第一传动轮位于第一电机下方;第一连接板前侧左部固接有两个第三连接板;两个第三连接板之间转动连接有传动杆;传动杆上固接有柱齿轮;传动杆上部固接有第二传动轮;第二传动轮通过皮带与第一传动轮进行传动连接。

9.进一步地,旋转组件包括有第三支撑板、电动转盘和第二电动夹具;第一连接板前侧下部固接有第三支撑板;第三支撑板前侧固接有电动转盘;电动转盘的转动盘上固接有第二电动夹具,并且第二电动夹具位于转动环正下方。

10.进一步地,整平组件包括有第一连接块、螺纹杆、液压伸缩杆、第二联动环和推筒;支撑台上侧中部固接有第一连接块;第一连接块中部固接有螺纹杆;第一连接块上侧后部安装有液压伸缩杆;液压伸缩杆伸缩端固接有第二联动环;第二联动环上部转动连接有推筒;推筒中部与螺纹杆进行旋接;螺纹杆上部与防脱组件相连接。

11.进一步地,防脱组件包括有第二连接块、电动转轴、第一联动板和限位块;螺纹杆上侧固接有第二连接块;第二连接块上安装有四个电动转轴;四个电动转轴上均固接有一个第一联动板,并且四个第一联动板呈圆形阵列设置;四个第一联动板离心侧下部均固接有一个限位块;四个限位块均与套接组件相接触。

12.进一步地,定位组件包括有承接板、滑板、联动杆、限位板、第三弹簧、第三连接块、l型块和第四弹簧;第一支撑板上侧固接有承接板;承接板内侧右部滑动连接有滑板;滑板右侧固接有联动杆,联动杆上侧中部开设有定位槽;联动杆上侧前部和上侧右部均固接有一个限位板;联动杆左侧前部和左侧后部均固接有一个第三弹簧;承接板下侧固接有两个第三连接块;两个第三连接块分别与两个第三弹簧固接;联动杆下侧中部滑动连接有l型块;l型块弯折部上侧固接有两个第四弹簧;两个第四弹簧上端与联动杆固接。

13.进一步地,套接组件包括有第二支撑架、第二导轨、第二丝杆、第二电机、第二滑块、第二联动板、第一电动夹具、连接铜管和弧形焊片;支撑台上侧固接有第二支撑架,并且第二支撑架位于第一连接块右方;第二支撑架左侧固接有第二导轨,第二导轨呈竖直设置;第二支撑架左侧下部固接有第二电机;第二导轨上部和下部均通过轴承座转动连接有第二丝杆,第二丝杆呈竖直设置;第二电机输出端与第二丝杆固接;第二导轨上滑动连接有第二滑块;第二滑块与第二丝杆旋接;第二滑块左侧固接有第二联动板;第二联动板上部固接有第一电动夹具;第一电动夹具中部夹持连接有连接铜管;连接铜管内部套设有弧形焊片;弧形焊片上侧与四个限位块相接触;连接铜管上侧与四个限位块相接触。

14.进一步地,热压组件包括有第一伸缩气缸、第一热压块、第二伸缩气缸和第二热压

块;第二支撑板左侧面上部固接有第一伸缩气缸;第一伸缩气缸伸缩端固接有第一热压块;第二支撑板的水平板左部固接有两个第二伸缩气缸,并且两个第二伸缩气缸呈前后对称设置;两个第二伸缩气缸伸缩端均固接有一个第二热压块。

15.与现有技术相比,本发明具有如下优点:本发明使用时实现了自动将铜绞线松散处重新旋绞在一起,并防止旋绞过程中出现铜绞线弯曲现象,同时自动将重新旋绞在一起的铜绞线截面处的铜丝焊接在一起,避免再次出现松散现象,然后将铜管上半部分焊接在铜绞线上,将铜管下半部分焊接在铜板零件上,从而将铜绞线焊接在铜板零件上,大大加强连接处的稳定性,避免了脱落现象,并且避免了焊片脱离铜管的现象,还实现了自动将残留在定位槽中的焊片清除。

附图说明

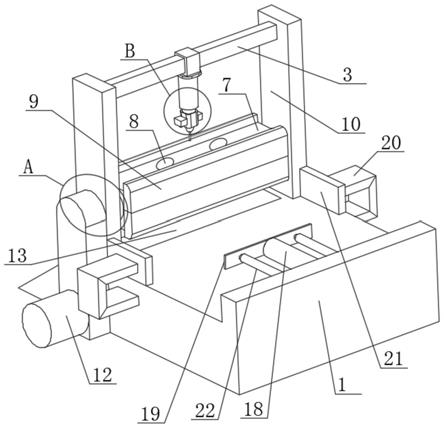

16.图1是本发明机车零部件焊接装置的结构示意图;图2是本发明机车零部件焊接装置的前视图;图3是本发明旋转组件的结构示意图;图4是本发明旋拧组件的第一种结构示意图;图5是本发明旋拧组件的第二种结构示意图;图6是本发明加固组件的结构示意图;图7是本发明驱动组件的结构示意图;图8是本发明整平组件和套接组件的前视图;图9是本发明整平组件和套接组件的结构示意图;图10是本发明防脱组件的结构示意图;图11是本发明定位组件的结构示意图;图12是本发明定位组件的第一种部分结构示意图;图13是本发明定位组件的第二种部分结构示意图;图14是本发明热压组件的结构示意图。

17.附图中各零部件的标记如下:1-支撑台,2-第一支撑架,3-第一连接板,4-第一支撑板,5-第二支撑板,201-联动块,202-第一联动环,203-转动环,204-第一拉杆,205-第一弧形块,206-第一弹簧,207-齿环,208-连接环,209-第二拉杆,2010-第二弧形块,2011-第二弹簧,301-第二连接板,302-加热器,303-加热头,304-放料器,305-焊丝,401-第一导轨,402-第一丝杆,403-第一电机,404-第一滑块,405-第一传动轮,406-第三连接板,407-传动杆,408-柱齿轮,409-第二传动轮,501-第一连接块,502-螺纹杆,503-液压伸缩杆,504-第二联动环,505-推筒,601-第二连接块,602-电动转轴,603-第一联动板,604-限位块,701-承接板,702-滑板,703-联动杆,704-限位板,705-第三弹簧,706-第三连接块,707-l型块,708-第四弹簧,801-第二支撑架,802-第二导轨,803-第二丝杆,804-第二电机,805-第二滑块,806-第二联动板,807-第一电动夹具,808-连接铜管,809-弧形焊片,901-第三支撑板,902-电动转盘,903-第二电动夹具,101-第一伸缩气缸,102-第一热压块,103-第二伸缩气缸,104-第二热压块。

具体实施方式

18.下面结合附图和实施例对本发明作进一步的说明。

19.实施例1一种机车零部件焊接装置,如图1-7所示,包括有支撑台1、第一支撑架2、第一连接板3、第一支撑板4、第二支撑板5、旋拧组件、加固组件、驱动组件、整平组件、防脱组件、定位组件、套接组件、旋转组件和热压组件;支撑台1上侧后部螺栓连接有第一支撑架2;第一支撑架2上侧前部螺栓连接有第一连接板3;支撑台1上侧左部螺栓连接有第一支撑板4;支撑台1上侧右部螺栓连接有第二支撑板5;第一连接板3前侧上部安装有加固组件;第一连接板3前侧中部安装有驱动组件;驱动组件下部安装有旋拧组件;第一连接板3前侧下部安装有旋转组件,并且旋转组件位于旋拧组件下方;第一支撑板4上侧安装有定位组件;支撑台1上侧中部安装有整平组件;整平组件上部安装有防脱组件;支撑台1上侧右部安装有套接组件,并且套接组件位于第二支撑板5左方;套接组件与防脱组件相接触;第二支撑板5左部安装有热压组件。

20.旋拧组件包括有联动块201、第一联动环202、转动环203、第一拉杆204、第一弧形块205、第一弹簧206、齿环207、连接环208、第二拉杆209、第二弧形块2010和第二弹簧2011;驱动组件下部安装有联动块201;联动块201前部焊接有第一联动环202;第一联动环202上部转动连接有转动环203;转动环203内沿径向对称设有两个第一拉杆204;两个第一拉杆204相向侧均固接有一个第一弧形块205,第一拉杆204的另一侧贯穿转动环203,且与转动环203进行滑动连接,每侧第一弧形块205与转动环203之间的第一拉杆204上均套设有一个第一弹簧206,且第一弹簧206的两端分别与第一弧形块205与转动环203固接;转动环203外侧上部通过多个支杆连接有齿环207;第一联动环202下侧焊接有连接环208;连接环208内沿径向对称设有两个第二拉杆209;两个第二拉杆209相向侧均固接有一个第二弧形块2010,第二拉杆209的另一侧贯穿连接环208,且与连接环208进行滑动连接,每侧第二弧形块2010与连接环208之间的第二拉杆209上均套设有一个第二弹簧2011,且第二弹簧2011的两端分别与第二弧形块2010与连接环208固接。

21.加固组件包括有第二连接板301、加热器302、加热头303、放料器304和焊丝305;第一连接板3前侧上部焊接有第二连接板301;第二连接板301下侧前部安装有加热器302;加热器302下侧安装有加热头303;加热器302前侧安装有放料器304;放料器304上绕设有焊丝305。

22.驱动组件包括有第一导轨401、第一丝杆402、第一电机403、第一滑块404、第一传动轮405、第三连接板406、传动杆407、柱齿轮408和第二传动轮409;第一连接板3前侧右部固接有第一导轨401,第一导轨401呈竖直设置;第一连接板3前侧右部安装有第一电机403,并且第一电机403位于第一导轨401上方;第一导轨401上部和下部均通过轴承座转动连接有第一丝杆402,并且第一丝杆402呈竖直设置;第一电机403输出端与第一丝杆402固接;第一导轨401上滑动连接有第一滑块404;第一滑块404与第一丝杆402旋接;第一滑块404与联动块201固接;第一丝杆402上部固接有第一传动轮405,并且第一传动轮405位于第一电机403下方;第一连接板3前侧左部焊接有两个第三连接板406;两个第三连接板406之间转动连接有传动杆407;传动杆407上固接有柱齿轮408;传动杆407上部固接有第二传动轮409;第二传动轮409通过皮带与第一传动轮405进行传动连接。

23.旋转组件包括有第三支撑板901、电动转盘902和第二电动夹具903;第一连接板3前侧下部焊接有第三支撑板901;第三支撑板901前侧固接有电动转盘902;电动转盘902的转动盘上固接有第二电动夹具903,并且第二电动夹具903位于转动环203正下方。

24.准备工作时,通过螺栓将支撑台1固定在工作台上,使机车零部件焊接装置保持稳定,然后操控外置控制器控制本装置开始运作,第二电动夹具903打开,人工拉动两个第一拉杆204进行相离运动,两个第一拉杆204带动两个第一弧形块205进行相离运动,并对两个第一弹簧206进行压缩,然后人工拉动两个第二拉杆209进行相离运动,两个第二拉杆209带动两个第二弧形块2010进行相离运动,并对两个第二弹簧2011进行压缩,然后人工将捋直的短铜绞线移动至转动环203正上方,然后带动铜绞线向下运动,使铜绞线下部穿过两个第一弧形块205和两个第二弧形块2010,并使铜绞线下端位于第二电动夹具903内部,然后第二电动夹具903将铜绞线夹紧,然后松开两个第二拉杆209,两个第二弹簧2011带动两个第二弧形块2010相向运动将铜绞线夹紧,松开两个第一拉杆204,两个第一弹簧206带动两个第一弧形块205相向运动将铜绞线夹紧,此时铜绞线上部距加热头303二至三毫米,启动第一电机403,第一电机403带动第一丝杆402转动,第一丝杆402带动第一滑块404在第一导轨401上向上滑动,使第一滑块404带动联动块201向上运动,联动块201带动第一联动环202向上运动,第一联动环202带动转动环203向上运动,转动环203带动两个第一拉杆204向上运动,转动环203带动齿环207向上运动,两个第一拉杆204分别带动两个第一弧形块205向上运动,第一联动环202带动连接环208向上运动,连接环208带动两个第二拉杆209向上运动,两个第二拉杆209分别带动两个第二弧形块2010向上运动,从而使两个第一弧形块205和两个第二弧形块2010在铜绞线上向上滑动,进一步捋直短铜绞线,同时,第一丝杆402带动第一传动轮405转动,第一传动轮405带动第二传动轮409转动,第二传动轮409带动传动杆407转动,传动杆407带动柱齿轮408转动,齿环207向上运动与柱齿轮408相啮合,此时两个第一弧形块205滑动至铜绞线松散位置,然后柱齿轮408带动齿环207转动,齿环207带动转动环203转动,使两个第一弧形块205在铜绞线表面进行圆周运动,并且两个第一弧形块205的运动方向与铜绞线旋绞方向相同,从而使两个第一弧形块205将松散的铜绞线重新旋绞在一起,两个第二弧形块2010始终对铜绞线旋绞位置下方夹紧,避免旋绞过程中铜绞线出现弯曲现象,当两个第二弧形块2010运动至铜绞线最上部时,两个第一弧形块205脱离铜绞线,两个第二弧形块2010将重新旋绞后的铜绞线上端夹紧,关闭第一电机403,加热器302对加热头303进行加热,然后放料器304驱动焊丝305向下运动,焊丝305向下运动接触加热头303,从而使焊丝305下部快速融化成焊液,焊液集聚在加热头303下端尖角处,当焊液下部接触铜绞线上侧中部时,焊液快速流动至铜绞线上侧截面,并从中心位置扩散成圆形将铜绞线上端面覆盖,放料器304停止带动焊丝305运动,焊液凝固后将铜绞线上侧截面的多股铜线固定,启动第一电机403,使两个第二弧形块2010向上运动脱离铜绞线,关闭第一电机403,使用时实现了自动将铜绞线松散处重新旋绞在一起,并防止旋绞过程中出现铜绞线弯曲现象,同时自动将重新旋绞在一起的铜绞线截面处焊接在一起,避免再次出现松散现象。

25.实施例2在实施例1的基础上,如图1和图8-14所示,整平组件包括有第一连接块501、螺纹杆502、液压伸缩杆503、第二联动环504和推筒505;支撑台1上侧中部焊接有第一连接块501;第一连接块501中部焊接有螺纹杆502;第一连接块501上侧后部安装有液压伸缩杆

503;液压伸缩杆503伸缩端固接有第二联动环504;第二联动环504上部转动连接有推筒505;推筒505中部与螺纹杆502进行旋接;螺纹杆502上部与防脱组件相连接。

26.防脱组件包括有第二连接块601、电动转轴602、第一联动板603和限位块604;螺纹杆502上侧焊接有第二连接块601;第二连接块601上安装有四个电动转轴602;四个电动转轴602上均固接有一个第一联动板603,并且四个第一联动板603呈圆形阵列设置;四个第一联动板603离心侧下部均焊接有一个限位块604;四个限位块604均与套接组件相接触。

27.定位组件包括有承接板701、滑板702、联动杆703、限位板704、第三弹簧705、第三连接块706、l型块707和第四弹簧708;第一支撑板4上侧螺栓连接有承接板701;承接板701内侧右部滑动连接有滑板702;滑板702右侧焊接有联动杆703,联动杆703上侧中部开设有定位槽;联动杆703上侧前部和上侧右部均焊接有一个限位板704;联动杆703左侧前部和左侧后部均焊接有一个第三弹簧705;承接板701下侧焊接有两个第三连接块706;两个第三连接块706分别与两个第三弹簧705固接;联动杆703下侧中部滑动连接有l型块707;l型块707弯折部上侧焊接有两个第四弹簧708;两个第四弹簧708上端与联动杆703固接。

28.套接组件包括有第二支撑架801、第二导轨802、第二丝杆803、第二电机804、第二滑块805、第二联动板806、第一电动夹具807、连接铜管808和弧形焊片809;支撑台1上侧螺栓连接有第二支撑架801,并且第二支撑架801位于第一连接块501右方;第二支撑架801左侧固接有第二导轨802,第二导轨802呈竖直设置;第二支撑架801左侧下部固接有第二电机804;第二导轨802上部和下部均通过轴承座转动连接有第二丝杆803,第二丝杆803呈竖直设置;第二电机804输出端与第二丝杆803固接;第二导轨802上滑动连接有第二滑块805;第二滑块805与第二丝杆803旋接;第二滑块805左侧固接有第二联动板806;第二联动板806上部固接有第一电动夹具807;第一电动夹具807中部夹持连接有连接铜管808;连接铜管808内部套设有弧形焊片809;弧形焊片809上侧与四个限位块604相接触;连接铜管808上侧与四个限位块604相接触。

29.热压组件包括有第一伸缩气缸101、第一热压块102、第二伸缩气缸103和第二热压块104;第二支撑板5左侧面上部固接有第一伸缩气缸101;第一伸缩气缸101伸缩端固接有第一热压块102;第二支撑板5的水平板左部固接有两个第二伸缩气缸103,并且两个第二伸缩气缸103呈前后对称设置;两个第二伸缩气缸103伸缩端均固接有一个第二热压块104。

30.当将铜绞线端面处的多股铜线焊接在一起后,电动转盘902带动第二电动夹具903转动一百八十度,第二电动夹具903带动铜绞线旋转一百八十度,使铜绞线焊接端运动至第二连接块601正上方,弧形焊片809由平面片状焊片卷成,因而弧形焊片809外侧无法完全贴合连接铜管808内侧,随后控制液压伸缩杆503带动第二联动环504向上运动,第二联动环504带动推筒505在螺纹杆502向上运动,而推筒505与螺纹杆502进行旋接,使推筒505向上运动的同时进行自转,推筒505向上运动插入至弧形焊片809内侧,然后推筒505继续边旋转边向上运动,从而将弧形焊片809压成圆筒状,使得弧形焊片809紧密贴合连接铜管808内侧,此过程中四个限位块604同时对弧形焊片809进行阻挡限位,避免推筒505将弧形焊片809推离连接铜管808,然后四个电动转轴602分别带动四个第一联动板603向上翻转,四个第一联动板603分别带动四个限位块604向上翻转,使四个限位块604停止阻挡连接铜管808和弧形焊片809,启动第二电机804,第二电机804带动第二丝杆803转动,第二丝杆803带动第二滑块805在第二导轨802上向上滑动,第二滑块805带动第二联动板806向上运动,第二

联动板806带动第一电动夹具807向上运动,第一电动夹具807带动连接铜管808向上运动,连接铜管808带动弧形焊片809向上运动,使连接铜管808和弧形焊片809套在铜绞线下端外侧,避免了因弧形焊片809不平整而难以套入筒绞线中的现象,此时连接铜管808和弧形焊片809下部高于防脱组件,并且连接铜管808和弧形焊片809下部超过铜绞线下部,即铜绞线没有完全插入连接铜管808、弧形焊片809中,然后两个第二伸缩气缸103分别带动两个第二热压块104运动,使两个第二热压块104进行相向运动将连接铜管808上部、弧形焊片809上部和铜绞线翻转一百八十度后的下部压紧并压扁,然后两个第二热压块104同时进行加热,使弧形焊片809上部融化成焊液,焊液凝固后将连接铜管808上部焊接在铜绞线下部,然后两个第二伸缩气缸103分别带动两个第二热压块104运动回原位,第一电动夹具807停止固定连接铜管808,第二电机804带动第二丝杆803进行反转,使第一电动夹具807向下运动回原位,然后人工将一片方形焊片插入至联动杆703中部的定位槽中,人工将铜板零件平放在承接板701上侧中部,铜板零件右侧面与限位板704平行,然后人工推动铜板零件向右运动,使铜板零件右侧面同时接触方形焊片和两个限位板704,人工继续推动铜板零件向右运动,铜板零件推动两个限位板704向右运动,两个限位板704同时带动联动杆703向右运动,联动杆703带动滑板702向右运动,并对两个第三弹簧705进行拉伸,联动杆703带动焊片跟随铜板零件向右运动,同时第一伸缩气缸101带动第一热压块102向左运动,从而将连接铜管808下部、弧形焊片809下部和方形焊片压紧在铜板零件右侧,此时连接铜管808下部和弧形焊片809下部被压扁重叠在一起,然后第一热压块102开始加热,使得弧形焊片809下部和方形焊片融化成焊液,焊液凝固后将连接铜管808焊接在铜板零件右侧,从而通过连接铜管808将铜绞线焊接在铜板零件上,大大提高焊接处的结构稳定性,此时联动杆703定位槽中残留有没有融化的焊片,然后第一伸缩气缸101带动第一热压块102运动回原位,第二电动夹具903打开,人工将铜板零件和铜绞线取出,两个第三弹簧705带动联动杆703运动回原位,然后人工推动l型块707向上运动,使l型块707将残留在联动杆703中的焊片推出,并对两个第四弹簧708进行压缩,然后两个第四弹簧708带动l型块707向下运动回原位,使用时实现了自动将焊片紧密贴合至铜管内壁,再将铜管和焊片套至铜绞线端部,避免了焊片脱离铜管的现象,然后通过铜管将铜绞线焊接在铜板零件上,大大加强连接处的结构稳定性,避免了脱落现象,同时自动将残留在定位槽中的焊片清除,避免影响下次定位使用。

31.应理解,该实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。