1.本发明涉及机械设备技术领域,特别是涉及一种隔膜泵用滑动组件自动装配装置。

背景技术:

2.隔膜泵是容积泵中较为特殊的一种形式。它是依靠一个滑动组件的来回鼓动改变工作室容积从而吸入和排出液体的。目前对于隔膜泵用滑动组件的装配仍为人工装配。工人需长时间在强光中进行物料辨别并组装,工人易疲劳且极大的浪费了人力资源,降低了生产效率,提高了成本与产品的不良率。

技术实现要素:

3.有鉴于此,本发明提供了一种隔膜泵用滑动组件自动装配装置,以解决上述问题。

4.一种隔膜泵用滑动组件自动装配装置用于在一个滑块座上安装上一个密封圈与一个滑块,其包括一个机架,一个设置于所述机架上的旋转定位机构,一个设置于所述机架上并且位于所述旋转定位机构的一侧的自动上料机构,一个设置于所述自动上料机构的一侧的自动装配机构,以及一个设置于所述旋转定位机构的一侧的自动下料机构。所述自动上料机构包括一个设置于所述机架的一侧的滑动座上料组件,一个设置于所述滑块座上料组件的一侧的密封圈上料组件,一个设置于所述密封圈上料组件的一侧的滑块上料组件。所述自动装配机构包括一个设置于所述滑块座上料组件的一侧的滑块座装配组件,一个设置于所述密封圈上料组件的一侧的密封圈装配组件,一个设置于所述滑块上料组件的一侧的滑块装配组件。所述密封圈装配组件包括一个撑大固定柱,以及一个与所述撑大固定柱相匹配的撑大部件。所述撑大部件包括一个设置于所述机架上的撑大气缸,一个设置于所述撑大气缸的输出端的气缸连接块,四个设置于所述气缸连接块的四周的连杆,一个与所述连杆滑动连接的基座,以及四个分别与四个所述连杆转动连接的滑动挂钩。所述撑大固定柱的周向外侧壁上间隔开设有四个与所述滑动挂钩相匹配的避让槽,该撑大固定柱的一端开设有一圈内凹槽,该内凹槽的外圆内侧壁具有倒角。

5.进一步地,所述旋转定位机构包括一个一个设置于所述机架上的驱动转轮,一个设置于所述驱动转动上的载盘,以及多个间隔设置于所述载盘上的限位框。所述载盘上开设有与所述限位框相匹配的定位槽。

6.进一步地,所述密封圈上料组件包括一个密封圈振动盘,一个设置于所述密封圈振动盘的输出端的密封圈上料轨道,一个设置于所述密封圈上料轨道的一端的密封圈定位盘,以及一个设置于所述密封圈定位盘的一端的v型定位块。所述密封圈定位盘靠近所述v型定位块的一侧开设有两个干涉孔。

7.进一步地,所述滑块上料组件包括一个滑块振动盘,一个设置于所述滑块振动盘的输出端的滑块上料轨道,一个设置于所述滑块上料轨道的一端的滑块底板,一个设置于所述滑块底板的一端的第一笔形气缸,以及一个设置于所述第一笔形气缸的输出端的滑块

推板。所述滑块底板的一端开设有一个与所述滑块相匹配的落料孔,所述滑块推板与所述滑块的接触面呈v字型。

8.进一步地,所述滑块座装配组件包括一个与所述旋转定位机构抵接的滑块座底板,一个设置于所述滑块座底板的一端的第二笔形气缸,以及一个设置于所述第二笔形气缸的输出端的滑块座推板。

9.进一步地,所述密封圈装配组件还包括一个设置于所述机架上的t型支架板,一个设置于所述t型支架板的一端的第一直杆气缸,一个设置于所述第一直杆气缸上并且与所述t型支架板的滑动连接的横向移动板,一个设置于所述横向移动板上的第三笔形气缸,一个设置于所述第三笔形气缸的输出端并且与所述横向移动板滑动连接的竖向移动板,一个设置于所述竖向移动板的一端的手指气缸,一个设置于所述手指气缸的输出端的内撑夹爪。

10.进一步地,所述滑块装配组件包括一个设置于所述旋转定位机构的一侧的第一支架板,一个设置于所述第一支架板的一端的压装气缸,一个设置于所述压装气缸的输出端的压装胶块,一个设置于所述压装胶块的一端的导向销钉,以及一个设置于所述第一支架板上的压装固定座。

11.进一步地,所述自动下料机构包括一个设置于所述载盘的一侧的取料旋转组件,以及一个设置于所述取料旋转组件的一侧的取料下料组件。

12.进一步地,所述取料旋转机构包括一个设置于所述机架上的第二支架板,一个设置于所述第二支架板的一侧的第二直杆气缸,一个设置于所述第二直杆气缸上并且与所述第二支架板滑动连接的旋转气缸,一个设置于所述旋转气缸的输出端的第一夹取气缸,以及一个设置于所述第一夹取气缸的输出端的第一夹爪。

13.进一步地,所述取料下料组件包括一个设置于所述机架的一侧的第三支架板,一个设置于所述第三支架板的一端的横向板,一个设置于所述横向板的一侧的第三直杆气缸,一个设置于所述第三直杆气缸上并且与所述横向板滑动连接的下料连接板,一个设置于所述下料连接板的一端的第四笔形气缸,一个设置于所述第四笔形气缸的输出端的第二夹取气缸,以及一个设置于所述第二夹取气缸的输出端的第二夹爪。

14.与现有技术相比,本发明提供的隔膜泵用滑动组件自动装配装置通过所述自动上料机构将所述滑块座,所述密封圈与所述滑块移动至旋转定位机构上,并通过所述自动装配机构完成各个零件之间的装配作业。其中通过所述撑大固定柱与所述撑大部件之间的配合完成密封圈的插入式套取装配,最后通过所述自动下料机构完成产品的下料收集。所述隔膜泵用滑动组件自动装配装置实现了该产品的自动化生产,工人只需将各零件分别放入至所述自动上料机构中即可完成装配工作,节省了人力资源,降低了成本与产品的不良率,提高了生产效率。

附图说明

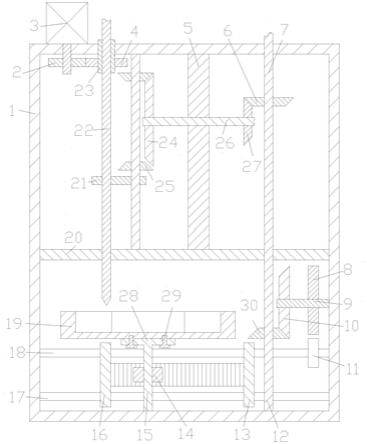

15.图1为本发明提供的隔膜泵用滑动组件自动装配装置的结构示意图。

16.图2为本发明所要装配的产品的拆分结构示意图。

17.图3为图1的隔膜泵用滑动组件自动装配装置所具有的旋转定位机构的结构示意图。

18.图4为图1的隔膜泵用滑动组件自动装配装置所具有的密封圈上料组件的结构示意图。

19.图5为图1的隔膜泵用滑动组件自动装配装置所具有的滑块上料组件的结构示意图。

20.图6为图1的隔膜泵用滑动组件自动装配装置所具有的滑块座装配组件的结构示意图。

21.图7为图1的隔膜泵用滑动组件自动装配装置所具有的密封圈装配组件的结构示意图。

22.图8为图7的密封圈装配组件所具有的撑大部件的结构示意图。

23.图9为图7的密封圈装配组件所具有的撑大固定柱的结构示意图。

24.图10为图1的隔膜泵用滑动组件自动装配装置所具有的滑块装配组件的结构示意图。

25.图11为为图1的隔膜泵用滑动组件自动装配装置所具有的取料旋转组件的结构示意图。

26.图12为图1的隔膜泵用滑动组件自动装配装置所具有的取料下料组件的结构示意图。

具体实施方式

27.以下对本发明的具体实施例进行进一步详细说明。应当理解的是,此处对本发明实施例的说明并不用于限定本发明的保护范围。

28.如图1与图2所示,其为本发明提供的隔膜泵用滑动组件自动装配装置的结构示意图与本发明所要装配的产品的拆分结构示意图。所述隔膜泵用滑动组件自动装配装置用于在一个滑块座10上安装上一个密封圈11与一个滑块12。所述隔膜泵用滑动组件自动装配装置包括一个机架20,一个设置于所述机架20上的旋转定位机构30,一个设置于所述机架20上并且位于所述旋转定位机构30的一侧的自动上料机构40,一个设置于所述自动上料机构40的一侧的自动装配机构50,以及一个设置于所述旋转定位机构30的一侧的自动下料机构60。可以想到的是,所述隔膜泵用滑动组件自动装配装置还包括一些其他的功能模块,如用于供应能源的驱动电源,线缆的布局,用于上料的振动盘,用于接料的料框等等,其为本领域技术人员所习知的技术知识,在此不再一一说明。

29.所述机架20内部具有容置腔,该容置腔内可放置上述的驱动电源或用于布局线缆等等。所述机架20的一个侧面具有控制所述驱动模块的操控组件,该操控组件应当为本领域技术人员所习知的技术知识,在此不再一一说明。

30.请一并参阅图3至图12。所述旋转定位机构30包括一个一个设置于所述机架20上的驱动转轮31,一个设置于所述驱动转动31上的载盘32,以及多个间隔设置于所述载盘32上的限位框33。

31.所述载盘32上开设有与所述限位框33相匹配的定位槽321。该定位槽321与所述限位框33相配合,从而可以固定所述滑块座10,进而实现后续装配的精密作业。

32.所述自动上料机构40包括一个设置于所述机架20的一侧的滑动座上料组件41,一个设置于所述滑块座上料组件41的一侧的密封圈上料组件42,一个设置于所述密封圈上料

组件42的一侧的滑块上料组件43。

33.所述滑块座上料组件41包括一个滑块座振动盘(图未示),以及一个设置于所述滑块座振动盘的输出端的滑块座上料轨道411。

34.所述滑块座振动盘为现有技术,其为本领域技术人员已习知的技术知识,在此不再一一赘述。

35.所述滑块座上料轨道411与所述自动装配机构50相连接,其具体的连接结构将在下面进行详述。

36.所述密封圈上料组件42包括一个密封圈振动盘(图未示),一个设置于所述密封圈振动盘的输出端的密封圈上料轨道421,一个设置于所述密封圈上料轨道421的一端的密封圈定位盘422,以及一个设置于所述密封圈定位盘422的一端的v型定位块423。

37.所述密封圈振动盘为现有技术,其为本领域技术人员已习知的技术知识,在此不再一一赘述。

38.所述密封圈定位盘422靠近所述v型定位块423的一侧开设有两个干涉孔424,该干涉孔424可以在所述自动装配机构50夹取所述密封圈11时防止其干涉。

39.所述滑块上料组件43包括一个滑块振动盘(图未示),一个设置于所述滑块振动盘的输出端的滑块上料轨道431,一个设置于所述滑块上料轨道的一端的滑块底板432,一个设置于所述滑块底板432的一端的第一笔形气缸433,以及一个设置于所述第一笔形气缸432的输出端的滑块推板434。

40.所述滑块振动盘为现有技术,其为本领域技术人员已习知的技术知识,在此不再一一赘述。

41.所述滑块底板432的一端开设有一个落料孔435,该落料孔435的孔径与所述滑块12相匹配,其可以使所述滑块12通过该落料孔435。

42.所述第一笔形气缸433可驱动所述滑块推板434在所述滑块底板432上做往复运动。

43.所述滑块推板434与所述滑块12的接触面呈v字型,该结构可以是所述滑块12在被推动的过程中居正中,从而可以顺利的进入到所述落料孔435中。

44.所述自动装配机构50包括一个设置于所述滑块座上料组件41的一侧的滑块座装配组件51,一个设置于所述密封圈上料组件42的一侧的密封圈装配组件52,一个设置于所述滑块上料组件43的一侧的滑块装配组件53。

45.所述滑块座装配组件51包括一个与所述载盘32的周向侧壁抵接的滑块座底板511,一个设置于所述滑块座底板511的一端的第二笔形气缸512,以及一个设置于所述第二笔形气缸512的输出端的滑块座推板513。

46.所述第二笔形气缸512可驱动所述滑块座推板513在所述滑块座底板511上做往复运动。所述滑块座上料轨道411与该滑块座底板511相连接,所述滑块座10可通过所述滑块座上料轨道411进入到滑块座底板511上,再由所滑块座推板513推动所述滑块座10移动至所述载盘32上的定位槽321中。

47.所述密封圈装配组件52包括一个设置于所述机架20上的t型支架板521,一个设置于所述t型支架板521的一端的第一直杆气缸522,一个设置于所述第一直杆气缸522上并且与所述t型支架板521的滑动连接的横向移动板523,一个设置于所述横向移动板523上的第

三笔形气缸524,一个设置于所述第三笔形气缸524的输出端并且与所述横向移动板523滑动连接的竖向移动板525,一个设置于所述竖向移动板525的一端的手指气缸526,一个设置于所述手指气缸526的输出端的内撑夹爪527,一个设置于所述竖向移动板525的另一端的撑大固定柱528,一个设置于所述t形支架板521的一侧的撑大部件529。

48.所述竖向移动板525可在所述第一直杆气缸522与所述第三笔形气缸524的驱动下在一个二维平面内运动。

49.所述手指气缸526可驱动所述内撑夹爪527内撑所述密封圈11,将该密封圈11放置在所述撑大部件529上。

50.所述撑大部件529包括一个设置于所述机架20上的撑大气缸5291,一个设置于所述撑大气缸5291的输出端的气缸连接块5292,四个设置于所述气缸连接块的四周的连杆5293,一个与所述连杆5293滑动连接的基座5294,以及四个分别与四个所述连杆5293转动连接的滑动挂钩5295。

51.所述撑大气缸5291通过升降所述气缸连接块5292来改变所述连杆5293的倾摆角度,从而改变所述滑动挂钩5295在所述基座5294的位置,进而实现撑大所述密封圈的功能。

52.所述撑大固定柱528的周向外侧壁上间隔开设有四个避让槽5281,四个所述避让槽5281与四个所述滑动挂钩5295相匹配。所述撑大固定柱528的一端开设有一圈内凹槽5282,该内凹槽5282的外圆内侧壁具有倒角。如此所述撑大固定柱528可以在所述滑动挂钩5295内缩时通过所述内凹槽5282卡设进所述密封圈11,从而取走所述密封圈11。

53.由于所述内凹槽5282的外圆内侧壁具有倒角,所述密封圈11可通过该倒角挤入进所述滑块座10的周向外侧壁上,从而完成所述密封圈11的装配工作。

54.所述滑块装配组件53包括一个设置于所述滑块底板431的一侧的第一支架板531,一个设置于所述第一支架板531的一端的压装气缸532,一个设置于所述压装气缸532的输出端的压装胶块533,一个设置于所述压装胶块533的一端的导向销钉534,以及一个设置于所述第一支架板531上的压装固定座535。

55.所述压装气缸532的输出端穿设所述压装固定座535与所述压装胶块533连接,所述导向销钉534的端面与所述滑块座10的表面相匹配,如此对该压装作业做出了双重的稳固定向保障。

56.所述自动下料机构60包括一个设置于所述载盘32的一侧的取料旋转组件61,以及一个设置于所述取料旋转组件61的一侧的取料下料组件62。

57.所述取料旋转机构61包括一个设置于所述机架20上的第二支架板611,一个设置于所述第二支架板611的一侧的第二直杆气缸612,一个设置于所述第二直杆气缸612上并且与所述第二支架板611滑动连接的旋转气缸613,一个设置于所述旋转气缸613的输出端的第一夹取气缸614,以及一个设置于所述第一夹取气缸614的输出端的第一夹爪615。

58.所述第二直杆气缸612可驱动所述旋转气缸613沿所述第二支架板611的长度方向上做往复运动。

59.所述第一夹取气缸614驱动第一夹爪615从所述限位框33中夹取工件后,由所述旋转气缸613翻转180度,等待所述取料下料组件62来夹取工件。

60.所述取料下料组件62包括一个设置于所述机架20的一侧的第三支架板621,一个设置于所述第三支架板621的一端的横向板622,一个设置于所述横向板622的一侧的第三

直杆气缸623,一个设置于所述第三直杆气缸623上并且与所述横向板622滑动连接的下料连接板624,一个设置于所述下料连接板624的一端的第四笔形气缸625,一个设置于所述第四笔形气缸625的输出端的第二夹取气缸626,以及一个设置于所述第二夹取气缸626的输出端的第二夹爪627。

61.所述第二夹取气缸626可在所述第三直杆气缸623与所述第四笔形气缸625的驱动下在一个二维平面内移动。

62.所述第二夹取气缸626驱动所述第二夹爪627从所述第一夹爪615上夹取工件后,移动至料框(图未示)处,并将工件放入进所述料框内。如此完成所述自动下料机构60的自动下料作业。

63.与现有技术相比,本发明提供的隔膜泵用滑动组件自动装配装置通过所述自动上料机构40将所述滑块座10,所述密封圈11与所述滑块12移动至旋转定位机构30上,并通过所述自动装配机构50完成各个零件之间的装配作业。其中通过所述撑大固定柱528与所述撑大部件529之间的配合完成密封圈的插入式套取装配,最后通过所述自动下料机构60完成产品的下料收集。所述隔膜泵用滑动组件自动装配装置实现了该产品的自动化生产,工人只需将各零件分别放入至所述自动上料机构30中即可完成装配工作,节省了人力资源,降低了成本与产品的不良率,提高了生产效率。

64.以上仅为本发明的较佳实施例,并不用于局限本发明的保护范围,任何在本发明精神内的修改、等同替换或改进等,都涵盖在本发明的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。