1.本发明涉及聚合物共混体系复合材料研究领域,具体涉及一种高隔热抑烟的聚苯硫醚复合材料的制备方法及复合纤维。

背景技术:

2.工业生产中的高温环境易对其生产作业中的人员产生热伤害,为满足这些特殊环境的热防护需求,开发具有良好的热量阻隔和烟雾抑制作用的耐热聚合物材料则显得至关重要。

3.聚苯硫醚作为新兴的高性能材料,其性能优异,耐热温度高达400℃,阻燃性较高,具备热防护材料的部分特征。但其在燃烧过程中,热氧作用下连续性热降解易发生,引起成炭结构对烟气和热量的阻隔效果差。针对聚苯硫醚的性能缺陷,如何通过组分掺杂,调控组分变化,实现炭层转化和燃烧行为改善,以降低热释放和烟释放是目前研究的重要课题。

技术实现要素:

4.基于此,本发明提供了一种高隔热抑烟的聚苯硫醚复合材料的制备方法及复合纤维,以解决现有技术的聚苯硫醚在燃烧过程中,热氧作用下连续性热降解易发生,引起成炭结构对烟气和热量的阻隔效果差的技术问题。

5.为实现上述目的,本发明提供了一种高隔热抑烟的聚苯硫醚复合材料的制备方法,其包括以下步骤:

6.s1,取聚苯硫醚、金属氧化物及硅烷偶联剂按金属化合物含量为1-5wt%进行搅拌混合,然后在200-350℃下共混造粒,得到聚苯硫醚/金属化合物复合母粒;

7.s2,取聚苯硫醚、二维纳米材料及硅烷偶联剂按二维纳米材料含量为1-5wt%进行搅拌混合,然后在200-350℃下共混造粒,得到聚苯硫醚/二维纳米材料复合母粒;

8.s3,取聚苯硫醚在200-350℃下挤压造粒,得到纯聚苯硫醚母粒;

9.s4,将上述步骤s1-s3得到的聚苯硫醚/金属化合物复合母粒、聚苯硫醚/二维纳米材料复合母粒及纯聚苯硫醚母粒按金属化合物的含量为0.3-3wt%、二维纳米材料的含量为0.05-0.5wt%进行混合复配,然后转移至干燥设备中进行预结晶和干燥处理,得到含水率小于50ppm的共混粒料;

10.s5,将共混粒料在200-350℃下熔融共混,通过挤出注塑或熔融纺丝制备得到金属化合物含量为0.3-3.0wt%、二维纳米材料含量为0.05-0.5wt%的聚苯硫醚复合材料。

11.作为本发明的进一步优选技术方案,步骤s1中,所述硅烷偶联剂的重量占比为金属化合物质量的10-30wt%。

12.作为本发明的进一步优选技术方案,步骤s1中,所述金属化合物包括fe2o3、fe3o4、co3o4、nio、lifepo4中的一种或多种。

13.作为本发明的进一步优选技术方案,步骤s2中,所述硅烷偶联剂的重量占比为二维纳米材料质量的10-30wt%。

14.作为本发明的进一步优选技术方案,步骤s2中,所述二维纳米材料包括石墨烯、二硫化钼、maxene材料中的一种或多种。

15.作为本发明的进一步优选技术方案,所述共混造粒、挤压造粒和熔融共混所采用的设备均为双螺杆挤出机。

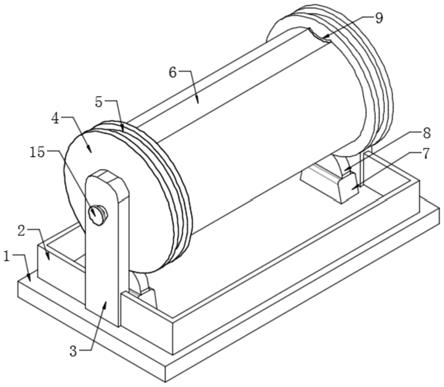

16.作为本发明的进一步优选技术方案,所述干燥设备为真空转鼓干燥设备。

17.作为本发明的进一步优选技术方案,所述真空转鼓干燥设备进行预结晶和干燥处理的工艺条件为:分别在95℃、130℃、160℃保温15h、15h、4h。

18.根据本发明的另一方面,本发明还提供了一种复合纤维,所述复合纤维由上述任一项所述的高隔热抑烟的聚苯硫醚复合材料的制备方法制备得到。

19.本发明的高隔热抑烟的聚苯硫醚复合材料的制备方法及复合纤维,通过采用上述技术方案,可以达到如下有益效果:

20.1)本发明采用母粒复配的制备工艺,即先分别制备聚苯硫醚/金属化合物复合母粒、聚苯硫醚/二维纳米材料复合母粒及纯聚苯硫醚母粒,再将得到的聚苯硫醚/金属化合物复合母粒、聚苯硫醚/二维纳米材料复合母粒及纯聚苯硫醚母粒按金属化合物的含量为0.3-3%、二维纳米材料的含量为0.05-0.5%进行混合,然后转移至干燥设备中进行预结晶和干燥处理,得到含水率小于50ppm的共混粒料提高了掺杂组分(金属氧化物 二维纳米材料)含量的准确性;

21.2)本发明制备得到的复合纤维可纺性良好,纤维显示出较高的力学性能,以及高隔热与抑烟性能,适用于防火隔热领域;

22.3)本发制备的聚苯硫醚复合材料,显示出了良好的隔热及抑烟效果,相比纯pps材料,其最大峰值热释放速率从100.41kw/m2降低至35.68kw/m2,总热释放从28.42mj/m2降低至15.96mj/m2、最大峰值产烟速率从0.028m3/s降低至0.006m3/s、总产烟量从2.61m3降低至1.46m3。

附图说明

23.下面结合附图和具体实施方式对本发明作进一步详细的说明。

24.图1为纯pps纤维与pps/g/fe2o3纳米复合纤维的锥形量热测试下的热释放速率曲线对比图;

25.图2为纯pps纤维与pps/g/fe2o3复纳米复合纤维的锥形量热测试下的总热释放曲线对比图;

26.图3为纯pps纤维与pps/g/fe2o3复纳米复合纤维的锥形量热测试下的烟释放速率曲线对比图;

27.图4为纯pps纤维与pps/g/fe2o3复纳米复合纤维的锥形量热测试下的总产烟量曲线对比图;

28.图5为纯pps纤维和pps/g/fe2o3复纳米复合纤维的燃烧残炭结构的对比图;

29.图6为pps纤维和pps/g/fe2o3复合纤维的sem形貌图。

30.本发明目的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

31.下面将结合附图以及具体实施方式,对本发明做进一步描述。较佳实施例中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等用语,仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

32.金属氧化物,在催化聚合物燃烧成炭,以及抑制燃烧反应、降低烟释放和热释放等领域展现出了良好的性能。多数金属化合物来源广泛、生产工艺成熟,在低负载量下即可达到高效的效果。本发明提供出的高隔热抑烟的聚苯硫醚复合材料的制备方法,通过熔融共混工艺将金属化合物引入聚苯硫醚基体,对聚苯硫醚燃烧中的烟释放和热释放有显著的影响。

33.为了让本领域的技术人员更好地理解并实现本发明的技术方案,下面将通过具体实施例的形式对本发明作进一步地详细说明。

34.实施例1

35.1、取聚苯硫醚(简写为pps)粉末、fe2o3和硅烷偶联剂按fe2o3的含量为3wt%,以及硅烷偶联剂的重量占比为金属化合物质量的25wt%进行混合,充分的搅拌均匀后通过双螺杆挤出机在295℃共混造粒,得到fe2o3的含量为3wt%的pps/fe2o3复合母粒;

36.2、取pps粉末、石墨烯和硅烷偶联剂按石墨烯的含量为1wt%,以及硅烷偶联剂的重量占比为石墨烯质量的25wt%进行混合,充分的搅拌均匀后通过双螺杆挤出机在295℃共混造粒,得到石墨烯的含量为1wt%的pps/g复合母粒;

37.3、取pps粉末通过双螺杆挤出机在295℃挤压造粒,制作得到纯pps母料;

38.4、将pps/fe2o3复合母粒、pps/g复合母粒及纯pps粒料按fe2o3为0.5wt%、石墨烯含量为0.3wt%进行复配、混合,然后转移至真空转鼓干燥设备中分别在95℃、130℃、160℃下保温15h、15h、4h进行预结晶和干燥处理,得到含水率小于50ppm的共混粒料;

39.6、将共混粒料在295℃下熔融共混,然后通过熔融纺丝工艺制备得到fe2o3含量为0.5wt%、石墨烯含量为0.3wt%的聚苯硫醚复合材料,即pps/g/fe2o3纳米复合纤维;

40.其中,熔融纺丝的纺丝工艺如下:

41.(1)纺丝温度320℃;

42.(2)卷绕速度600m/min;

43.(3)计量泵流量1.2cc/r,计量泵转速20r/min;

44.(4)牵伸倍数为4倍。

45.实施例2

46.1、取pps粉末、fe2o3和硅烷偶联剂按fe2o3的含量为3wt%,以及硅烷偶联剂的重量占比为金属化合物质量的25wt%进行混合,充分的搅拌均匀后通过双螺杆挤出机在295℃共混造粒,得到fe2o3的含量为3wt%的pps/fe2o3复合母粒;

47.2、取pps粉末、石墨烯和硅烷偶联剂按石墨烯的含量为1wt%,以及硅烷偶联剂的重量占比为石墨烯质量的25wt%进行混合,充分的搅拌均匀后通过双螺杆挤出机在295℃共混造粒,得到石墨烯的含量为1wt%的pps/g复合母粒;

48.3、取pps粉末通过双螺杆挤出机在295℃挤压造粒,制作得到纯pps母料;

49.4、将pps/fe2o3复合母粒、pps/g复合母粒及纯pps粒料按fe2o3为1.0wt%、石墨烯

含量为0.3wt%进行复配、混合,然后转移至真空转鼓干燥设备中分别在95℃、130℃、160℃下保温15h、15h、4h进行预结晶和干燥处理,得到含水率小于50ppm的共混粒料;

50.6、将共混粒料在295℃下熔融共混,然后通过熔融纺丝工艺制备得到fe2o3含量为1.0wt%、石墨烯含量为0.3wt%的聚苯硫醚复合材料,即pps/g/fe2o3纳米复合纤维;

51.其中,熔融纺丝的纺丝工艺如下:

52.(1)纺丝温度320℃;

53.(2)卷绕速度600m/min;

54.(3)计量泵流量1.2cc/r,计量泵转速20r/min;

55.(4)牵伸倍数为4倍。

56.实施例3

57.1、取pps粉末、fe2o3和硅烷偶联剂按fe2o3的含量为3wt%,以及硅烷偶联剂的重量占比为金属化合物质量的25wt%进行混合,充分的搅拌均匀后通过双螺杆挤出机在295℃共混造粒,得到fe2o3的含量为3wt%的pps/fe2o3复合母粒;

58.2、取pps粉末、石墨烯和硅烷偶联剂按石墨烯的含量为1wt%,以及硅烷偶联剂的重量占比为石墨烯质量的25wt%进行混合,充分的搅拌均匀后通过双螺杆挤出机在295℃共混造粒,得到石墨烯的含量为1wt%的pps/g复合母粒;

59.3、取pps粉末通过双螺杆挤出机在295℃挤压造粒,制作得到纯pps母料;

60.4、将pps/fe2o3复合母粒、pps/g复合母粒及纯pps粒料按fe2o3为1.5wt%、石墨烯含量为0.3wt%进行复配、混合,然后转移至真空转鼓干燥设备中分别在95℃、130℃、160℃下保温15h、15h、4h进行预结晶和干燥处理,得到含水率小于50ppm的共混粒料;

61.6、将共混粒料在295℃下熔融共混,然后通过熔融纺丝工艺制备得到fe2o3含量为1.5wt%、石墨烯含量为0.3wt%的聚苯硫醚复合材料,即pps/g/fe2o3纳米复合纤维;

62.其中,熔融纺丝的纺丝工艺如下:

63.(1)纺丝温度320℃;

64.(2)卷绕速度600m/min;

65.(3)计量泵流量1.2cc/r,计量泵转速20r/min;

66.(4)牵伸倍数为4倍。

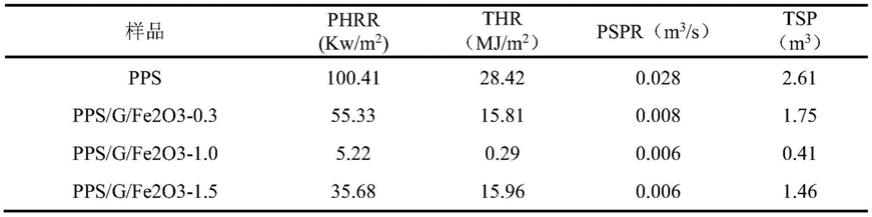

67.将实施例1-3制备的pps/g/fe2o3纳米复合纤维分别作为试验组,另取市面上的纯pps纤维作为对照组,通过锥形量热表征对照组和试验组分别在燃烧过程中的热释放和烟释放,所得热释放速率(hrr)、总热释放(thr)、产烟速率(spr)、总产烟量(tsp),燃烧热释和烟释参数总结于表1,表中,pps/g/fe2o3纳米复合纤维记作pps/g/fe2o3,纯pps纤维记作pps。

68.表1.纯pps纤维和pps/g/fe2o3纳米复合纤维的hrr、thr、spr、tsp参数

69.70.注:pps/g/fe2o3-x表示复合材料中石墨烯的含量为0.3wt%,fe2o3的含量为x

71.分析上表可知,在金属氧化物的催化作用和石墨烯的阻隔作用下,pps复合材料隔热、抑烟性能显著增强,其中含有石墨烯0.3%,fe2o31.0%的复合材料性能优化最为显著,其峰值热释放速率(phrr)为5.22kw/m2,较纯pps下降95%,最终总热释放(thr)值0.29mj/m2,较纯pps下降98%,峰值烟释放速率为0.006m3/s,较纯pps下降79%,总热释放值(thr)为0.41,较纯pps下降84%。

72.为了进一步研究本发明制备的pps/g/fe2o3纳米复合纤维的性能,参阅图1至图5所示,下面以实施例3的制备产物为例,结合对照组的纯pps纤维,分别进行以下对比分析。

73.图1所示为纯pps纤维和pps/g/fe2o3纳米复合纤维的锥形量热测试下的热释放速率曲线,分析曲线图可知,通过将石墨烯和氧化铁两者引入pps基体,所制备的复合材料热释放速率得到显著的延缓,其峰值热释放速率从100.41kw/m2降低至35.68kw/m2。

74.图2所示为纯pps纤维和pps/g/fe2o3复纳米复合纤维的锥形量热测试下的总热释放曲线,分析曲线图可知,在石墨烯和氧化铁综合作用下,对于材料燃烧过程中热量的传递及释放显示出良好的抑制作用,热释放曲线始终低于纯pps,且保持较低值,至测试结束总热释放量仅为15.96mj/m2,而纯pps的总热释放量高达28.42mj/m2,下降达45%。

75.图3所示为纯pps纤维和pps/g/fe2o3复纳米复合纤维的锥形量热测试下的烟释放速率曲线,所制备的含石墨烯和氧化铁的复合材料的抑烟性能得到明显提高,其烟雾生成得到有效的延缓,产烟速率显示出显著的下降,产烟速率随时间变化的曲线较纯pps显著下移,其峰值仅为0.006m3/s,且始终保持较缓慢的烟释放。

76.图4所示为纯pps纤维和pps/g/fe2o3复纳米复合纤维的锥形量热测试下的总产烟量曲线,由于石墨烯和氧化铁延缓了烟雾释放,对烟雾生成也显示出良好的阻碍作用,其总产烟量显著降低,从2.61m3降低至1.46m3

77.图5所示为纯pps纤维和pps/g/fe2o3复纳米复合纤维的燃烧残炭的结构图,从图5可以看出,较石墨烯的大空洞状残炭形貌,pps/g/fe2o3复纳米复合纤维残炭形貌中物无显著的孔洞结构,呈现较为平整的形貌,这是因为石墨烯良好的屏障作用,为氧化铁提供了较好的催化环境,从而提高了交联炭化效率,促进炭层稳固生长。而致密化的炭层结构作为良好的阻隔层,抑制了热量和烟雾的扩散,使复合材料达到良好的隔热及抑烟效果。

78.图6所示pps和pps/g/fe2o3复合纤维的sem图像,纤维可纺性良好,表面呈凹凸不平状,这是石墨烯片层结构分散其中所致。

79.虽然以上描述了本发明的具体实施方式,但是本领域熟练技术人员应当理解,这些仅是举例说明,可以对本实施方式做出多种变更或修改,而不背离本发明的原理和实质,本发明的保护范围仅由所附权利要求书限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。