1.本发明涉及静电纺丝技术领域,具体为静电纺丝用多微孔喷头。

背景技术:

2.静电纺丝就是高分子流体静电雾化的特殊形式,此时雾化分裂出的物质不是微小液滴,而是聚合物微小射流,可以运行相当长的距离,最终固化成纤维,静电纺丝是一种特殊的纤维制造工艺,聚合物溶液或熔体在强电场中进行喷射纺丝,在电场作用下,针头处的液滴会由球形变为圆锥形(即“泰勒锥”),并从圆锥尖端延展得到纤维细丝,这种方式可以生产出纳米级直径的聚合物细丝;

3.但是目前市场上的静电纺丝机,多采用多针头式,多针头式喷头因针头的长度最短都有13mm,在生产过程因针头的凸起使其在纺丝时相互干扰,为了避免干扰、每支针头件的间距必须有较大的间隔,这种情况就造成了纺丝速度的下降,由于必须排除干扰就需要加大喷头间的距离又造成了丝面的均一性偏差。

技术实现要素:

4.本发明提供静电纺丝用多微孔喷头,可以有效解决上述背景技术中提出目前市场上的静电纺丝机,多采用多针头式,多针头式喷头因针头的长度最短都有13mm,在生产过程因针头的凸起使其在纺丝时相互干扰,为了避免干扰、每支针头件的间距必须有较大的间隔,这种情况就造成了纺丝速度的下降,由于必须排除干扰就需要加大喷头间的距离又造成了丝面的均一性偏差的问题。

5.为实现上述目的,本发明提供如下技术方案:静电纺丝用多微孔喷头,包括固定座,所述固定座底部两边均开设有弧形槽,所述弧形槽下方的固定座底端单面开设有圆弧扇面刀口,所述圆弧扇面刀口开设有若干喷孔;

6.所述弧形槽两边侧的固定座底端均连接有扇形面板,所述扇形面板底端最边部连接有三角片,所述三角片的扇形面板一端依次连接有短轴弧形片、长轴三角片短轴弧形片和长轴三角片,然后以后方的长轴三角片为中心,镜像安装有短轴弧形片和短轴三角片和弧形片;

7.所述固定座内侧开设有储存槽,所述储存槽下方的固定座内侧开设有进料槽,所述进料槽下方的固定座内侧开设有增压槽,所述增压槽下方的固定座内侧开设有若干出料槽,所述出料槽与喷孔贯通相连。

8.根据上述技术方案,所述固定座两端均开设有嵌入孔,且固定座和嵌入孔周边均为打磨圆角。

9.根据上述技术方案,所述短轴弧形片和弧形片朝向内侧,所述长轴三角片和短轴三角片朝向外侧。

10.根据上述技术方案,所述出料槽与喷孔数量相同,所述进料槽和增压圆弧扇面刀口部为弧形,且宽度相同。

11.根据上述技术方案,所述弧形槽为内凹状,且短轴弧形片和弧形片与弧形槽最底端为同一水平面。

12.与现有技术相比,本发明的有益效果:本发明结构科学合理、使用方便:

13.1、多微孔(微间隙)喷头使单一喷头的纺丝速度达到普通针式喷头的2-30倍,可解决电纺行业所存在的产能不足以及产业化等相关问题;

14.2、本发明根据电感应相关原理对喷头圆弧扇面进行微孔以及微细长缝隙的设计,可解决当前多针式技术中针头与针头之间存在的相互干扰、大间隔等相关问题;

15.3、本发明根据流体力学知识对多微孔(微间隙)喷头内部流道进行合理角度设计,可解决保证喷头内部纺丝溶液的流畅性、喷头各微孔处的出液均匀性等相关问题;

16.4、本发明可大大减小当前技术所产纳米薄膜存在的丝径上的均一性问题、丝面上的均匀性问题

附图说明

17.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

18.图1是本发明的立体结构示意图;

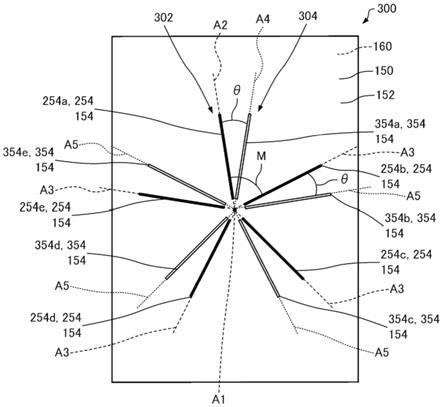

19.图2是本发明的圆弧扇面刀口开设结构示意图;

20.图3是本发明的俯视结构示意图;

21.图4是本发明的右视结构示意图;

22.图中标号:1、固定座;2、嵌入孔;3、弧形槽;4、圆弧扇面刀口;5、喷孔;6、扇形面板;7、三角片;8、短轴三角片;9、短轴弧形片;10、长轴三角片;11、弧形片;12、储存槽;13、进料槽;14、增压槽;15、出料槽。

具体实施方式

23.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

24.实施例:如图1-4所示,本发明提供技术方案,静电纺丝用多微孔喷头,包括固定座1,固定座1两端均开设有嵌入孔2,且固定座1和嵌入孔2周边均为打磨圆角,从而便于正常的安装与固定,固定座1底部两边均开设有弧形槽3,弧形槽3下方的固定座1底端单面开设有圆弧扇面刀口4,圆弧扇面刀口4开设有若干喷孔5;

25.弧形槽3两边侧的固定座1底端均连接有扇形面板6,扇形面板6底端最边部连接有三角片7,三角片7的扇形面板6一端依次连接有短轴弧形片9、长轴三角片10短轴弧形片9和长轴三角片10,然后以后方的长轴三角片10为中心,镜像安装有短轴弧形片9和短轴三角片8和弧形片11,短轴弧形片9和弧形片11朝向内侧,长轴三角片10和短轴三角片8朝向外侧,弧形槽3为内凹状,且短轴弧形片9和弧形片11与弧形槽3最底端为同一水平面,可以便于正常的纺丝;

26.固定座1内侧开设有储存槽12,储存槽12下方的固定座1内侧开设有进料槽13,进料槽13下方的固定座1内侧开设有增压槽14,增压槽14下方的固定座1内侧开设有若干出料槽15,出料槽15与喷孔5数量相同,进料槽13和增压槽14边部为弧形,且宽度相同,便于正常

的原料流出,出料槽15与喷孔5贯通相连。

27.本发明的工作原理及使用流程:操作中,首先将固定座1通过嵌入孔2安装到机械出料机构,然后进行正常的增压喷丝,根据流体力学与电场分布原理,固定座1底端采用圆弧扇面刀口4形状,在圆弧扇面刀口4上根据计算所需的流量及电场分布,按一定的比例及角度进行微结构孔加工或者根据高分子材料的特性选用微结构缝隙加工,使微孔的数量达到2-30孔或微结构缝隙;

28.然后纺丝溶剂在固定座1内部储存槽12的流通,流入到进料槽13中,接着流入到增压槽14,最后流入出料槽15中,最终从喷孔5喷出,降低从微孔或微缝隙中喷出丝与丝之间丝与丝之间的相互干扰,使丝径和丝面达到均一。

29.最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.静电纺丝用多微孔喷头,其特征在于:包括固定座(1),所述固定座(1)底部两边均开设有弧形槽(3),所述弧形槽(3)下方的固定座(1)底端单面开设有圆弧扇面刀口(4),所述圆弧扇面刀口(4)开设有若干喷孔(5);所述弧形槽(3)两边侧的固定座(1)底端均连接有扇形面板(6),所述扇形面板(6)底端最边部连接有三角片(7),所述三角片(7)的扇形面板(6)一端依次连接有短轴弧形片(9)、长轴三角片(10)短轴弧形片(9)和长轴三角片(10),然后以后方的长轴三角片(10)为中心,镜像安装有短轴弧形片(9)和短轴三角片(8)和弧形片(11);所述固定座(1)内侧开设有储存槽(12),所述储存槽(12)下方的固定座(1)内侧开设有进料槽(13),所述进料槽(13)下方的固定座(1)内侧开设有增压槽(14),所述增压槽(14)下方的固定座(1)内侧开设有若干出料槽(15),所述出料槽(15)与喷孔(5)贯通相连。2.根据权利要求1所述的静电纺丝用多微孔喷头,其特征在于,所述固定座(1)两端均开设有嵌入孔(2),且固定座(1)和嵌入孔(2)周边均为打磨圆角。3.根据权利要求1所述的静电纺丝用多微孔喷头,其特征在于,所述短轴弧形片(9)和弧形片(11)朝向内侧,所述长轴三角片(10)和短轴三角片(8)朝向外侧。4.根据权利要求1所述的静电纺丝用多微孔喷头,其特征在于,所述出料槽(15)与喷孔(5)数量相同,所述进料槽(13)和增压槽(14)边部为弧形,且宽度相同。5.根据权利要求1所述的静电纺丝用多微孔喷头,其特征在于,所述弧形槽(3)为内凹状,且短轴弧形片(9)和弧形片(11)与弧形槽(3)最底端为同一水平面。

技术总结

本发明公开了静电纺丝用多微孔喷头,所述弧形槽下方的固定座底端单面开设有圆弧扇面刀口,所述圆弧扇面刀口开设有若干喷孔,所述弧形槽两边侧的固定座底端均连接有扇形面板,所述扇形面板底端最边部连接有三角片,所述三角片的扇形面板一端依次连接有短轴弧形片、长轴三角片短轴弧形片和长轴三角片,本发明针对当前电纺行业所存在的产能不足以及产业化等相关问题,采用多微孔(微间隙)喷头使单一喷头的纺丝速度达到普通针式喷头的2-30倍,根据流体学对纺丝溶剂在喷头内部的流通,再根据电场原理在圆弧扇面喷头上直接打微孔或加工微细长缝隙,降低从微孔或微缝隙中喷出丝与丝之间丝与丝之间的相互干扰,使丝径和丝面达到均一。一。一。

技术研发人员:董卫东 孙海波

受保护的技术使用者:江苏飙鲛新材料科技有限公司

技术研发日:2021.11.24

技术公布日:2022/4/12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。