1.本发明涉及机器人技术领域,尤其涉及一种搬运式的智能工业机器人。

背景技术:

2.工业机器人是面向工业领域的多关节机械手或多自由度的机器装置,它能自动执行工作,是靠自身动力和控制能力来实现各种功能的一种机器。它可以接受人类指挥,也可以按照预先编排的程序运行,现代的工业机器人还可以根据人工智能技术制定的原则纲领行动。

3.在工业生产中,需要搬运一些重要物品或者体形过大的货物,由于货物过重等外在原因,人们在搬运的过程中不仅耗时且耗力,且工人们的体力有限,单纯依靠人工搬运将将限制工人工作效率,进而拖慢产品的生产效率,同时还会消耗大量的劳动力。由此,用于工业搬运的机器人应运而生。

4.现有的搬运工业机器人的结构包括履带、装置本体以及在装置本体上嵌入设置有托板,需要搬运的货物则被放置在托板上,其托板可升降,进行卸货,但是在实际的使用过程中,还是需要人工的从托板上取放货物,而且装置本体的高度是限定的,只能够在具备较高的空间高度的区域活动。即现有的搬运工业机器人存在的缺陷如下:

5.(1)无法智能升降,来躲避行驶过程中工厂设备对搬运物件的阻挡;

6.(2)无法自动卸下物件,需要人工辅助,智能化程度较低,使用不方便。

技术实现要素:

7.本发明提供一种搬运式的智能工业机器人,解决了现有的搬运工业机器人智能化程度较低、灵活性较差,无法智能升降、无法自动卸货的技术问题。

8.为解决以上技术问题,本发明提供一种搬运式的智能工业机器人,包括可移动底座,和固定在所述可移动底座上的升降装置、传动装置、控制装置,以及固定在所述升降结构上的水平输送装置,所述控制装置与所述传动装置、水平输送装置、可移动底座信号连接;所述控制装置固定在所述可移动底座上;所述升降装置固定在所述可移动底座中部,与所述传动装置机械连接,在所述传动装置的驱动下在垂直方向上做升降运动;所述水平输送装置固定在所述升降装置的顶部、与所述传动装置机械连接,在所述升降装置的带动下在垂直方向上做升降运动、并在所述传动装置的驱动下将货物卸下。

9.本基础方案设置与所述控制装置信号连接的传动装置、水平输送装置、可移动底座,利用控制装置的数据处理功能,可自主完成货物运载、卸货的自动化控制;设置升降装置,可调整运载货物在竖直方向上的高度,从而便于货物的放置与卸载,提高货物运输效率;设置水平输送装置,在进行货物卸载时,利用机械化的设置带动货物移动,即提高了装置自动化程度,还降低了工人的卸货难度,进一步地提高货物运输效率。

10.在进一步的实施方案中,所述水平输送装置包括承载托块、支撑组件、运送组件;所述承载托块固定在所述升降装置顶部,其顶面开设有阶梯盲槽;所述支撑组件固定在所

述阶梯盲槽底部,所述运送组件固定在所述支撑组件的顶端;

11.运载货物时,货物放置在所述运送组件顶面,所述支撑组件收缩降低自身高度,带动所述运送组件下降使其顶面高度低于所述阶梯盲槽的槽口高度;货物卸载时,所述支撑组件伸出,顶起所述运送组件使其顶面高度高于所述阶梯盲槽的槽口高度;此时,所述运送组件被驱动带动货物运动至目标位置进行卸货。

12.在进一步的实施方案中,所述支撑组件包括至少四个第一电插锁,所述第一电插锁竖直的固定在所述阶梯盲槽内腔四角。

13.本方案设置相互配合的承载托块与支撑组件,利用承载托块内部的阶梯盲槽,可使得货物运输过程中保持稳定;而在进行货物卸载时,通过支撑组件托起运送组件,使其顶面高度高于阶梯盲槽的槽口高度,此时在运送组件的驱动下,货物即可自动化地脱离水平输送装置,完成货物卸载,货物卸载效率高。

14.在进一步的实施方案中,所述运送组件包括矩形框体、多个支撑轴、传动辊体、第二蜗轮蜗杆组件和第一l型板;所述第二蜗轮蜗杆组件包括蜗杆和多个蜗轮;所述矩形框体固定在所述第一电插锁的顶端;多个所述支撑轴水平的、转动安装在所述矩形框体的内壁上;所述蜗杆通过剪切通槽径向固定在所述承载托块上,一端向外延伸;所述第一l型板的一端通过轴承安装在所述蜗杆末端,另一端与所述传动装置转动连接;所述蜗轮固定在所述支撑轴的中部、与所述蜗杆转动连接;所述支撑轴的两端外壁包覆着所述传动辊体;

15.货物卸载时,所述蜗杆被驱动,带动所述蜗轮转动,进而带动所述支撑轴及所述传动辊体转动,此时放置在所述传动辊体上的货物随着所述传动辊体的转动运动至目标位置进行卸货。

16.本方案设计包括矩形框体、多个支撑轴、传动辊体、第二蜗轮蜗杆组件和第一l型板的运送组件;在正常运输时,由于运送组件水平面低于承载托块边缘高度,因此货物保持稳定,进行货物卸载时,蜗杆、蜗轮联动将横向的转动力转化为水平方向的滚动力,推动支撑轴、传动辊体带动货物沿着预设方向滑动,直至运动至目标位置进行卸货,结构紧密、稳定性好、卸货效率被大幅度提高。

17.在进一步的实施方案中,所述传动装置包括第三伺服电机、传动组件、两组花键轴花键套组件和两组第一锥齿轮副;所述伺服电机与传动组件轴接;两组所述花键轴花键套组件的底部安装在所述传动组件上,与所述传动组件转动连接;两组所述第一锥齿轮副分别安装在两组所述花键轴花键套组件的顶端,分别与所述升降装置、所述水平输送装置转动连接;

18.在升降运动中,两组花键轴花键套组件被所述传动组件驱动,转动伸缩,进而带动两组所述锥齿轮副转动,同时带动所述升降装置、所述水平输送装置上升或下降;在货物卸载时,所述锥齿轮副带动所述水平输送装置滚动使得货物水平运动至目标位置进行卸货。

19.本方案以两组花键轴花键套组件、第一锥齿轮副为核心,设置了两组驱动分别驱动升降装置、水平输送装置的传动装置,由传动组件将第三伺服电机的动力传递到花键轴花键套组件,带动第一锥齿轮副转动,使得升降装置进行升降操作,和/或带动水平输送装置水平滚动卸载货物;同时驱动花键轴花键套组件伸缩,从而适配升降后的升降装置、水平输送装置。

20.在进一步的实施方案中,所述传动组件包括固定架、传动轴、龙门架、移动套、倒l

型杆、第二电插锁、移动轴、摩擦轮、第二锥齿轮副;所述固定架固定在所述可移动底座顶面;所述传动轴活动安装在所述固定架上,一端与所述伺服电机轴接;所述龙门架通过轴承转动安装在所述花键轴花键套组件的底端,其内腔顶面固定着所述第二电插锁;所述移动套固定所述花键轴花键套组件的底端、所述龙门架内部;所述倒l型杆转动安装在所述移动套上,其下部弯折的末端设有通孔;所述移动轴穿过所述通孔一端与所述摩擦轮连接、另一端与所述第二锥齿轮副连接,所述第二锥齿轮副与所述花键轴花键套组件连接;

21.当进行升降操作时,所述传动轴在所述第三伺服电机的带动下进行转动,所述第二电插锁得电伸长,使所述摩擦轮与所述传动轴接触挤压,带动所述第二锥齿轮副驱使所述花键轴花键套组件转动。

22.本方案利用第二电插锁的得电完成传动触发,使得摩擦轮与传动轴接触转动,进而依次带动第二锥齿轮副、花键轴花键套组件转动,整个传动过程通过第二电插锁被控制装置所控制,无需人工辅助、自动化程度较高。

23.在进一步的实施方案中,所述可移动底座包括基座,以及固定在所述基座底部前端、后端的第一驱动组件、第二驱动组件和供电模块,所述供电模块与所述第一驱动组件、第二驱动组件电性连接;

24.所述第一驱动组件包括第一蜗轮蜗杆组件、第一伺服电机和万向轮组件,所述第一蜗轮蜗杆组件与第一伺服电机轴接、与所述万向轮组件转动连接;

25.所述第二驱动组件包括横轴、第二伺服电机、链轮链条组件和直行轮组件,所述直行轮组件同轴固定在所述横轴两端;所述横轴转动安装在所述基座底部,通过所述链轮链条组件与所述第二伺服电机连接。

26.本方案根据实际的运输环境,设置的两组动力驱动轮,其中,万向轮组件可以任意调整运动路径的方向,提高装置的灵活性,设置独立动力驱动的直行轮组件,在保证运动稳定性的前提下,提供足够的驱动力,支持装置的移动。

27.在进一步的实施方案中,所述升降装置为剪式千斤顶,包括上支架、下支架、丝杆、第二l型板,所述上支架和所述下支架通过所述丝杆连接;所述下支架固定在所述可移动底座上、上接所述丝杆和所述上支架;所述水平输送装置固定在所述上支架上;所述第二l型板的一端通过轴承转动安装在所述丝杆末端,另一端与所述传动装置转动连接;

28.在所述传动装置的带动下,所述丝杆转动,扩大或缩小所述上支架和所述下支架之间的夹角,进而升高或降低所述水平输送装置的水平高度。

29.本方案以剪式千斤顶作为升降装置,可简单有效完成升降操作,设置转动安装的第二l型板用以安装传动装置,则可将升降装置并入自动化操作系统中,利用程序控制实现远程或预定义的升降控制。

30.在进一步的实施方案中,所述控制装置包括主控制器及与其连接的测距传感器、报警器、室内定位模块、遥控模块,所述测距传感器用于检测前方障碍物;所述室内定位模块用于定位当前的移动位置;所述遥控模块用于接收远程控制命令;所述主控制器用于根据障碍物、移动位置、控制命令调整运动轨迹控制可移动底座进行移动,控制所述传动装置、水平输送装置进行升降运动、卸货操作。

31.本方案设置具备数据处理能力的主控制器,作为搬运的控制中心,利用预设线程结合室内定位模块可控制货物进行自动化的运输;通过测距传感器实时的检测周围的障碍

物信息,结合报警器进行碰撞预警,可提高运输安全;同时,进行远程报警后,也可在无遥控模块的通信支持下,实现人工的远程控制移动。

32.在进一步的实施方案中,所述供电模块包括电性连接的充电电池和电量显示装置,所述充电电池固定在所述基座底部,所述电量显示装置嵌入安装在所述基座侧壁上。

附图说明

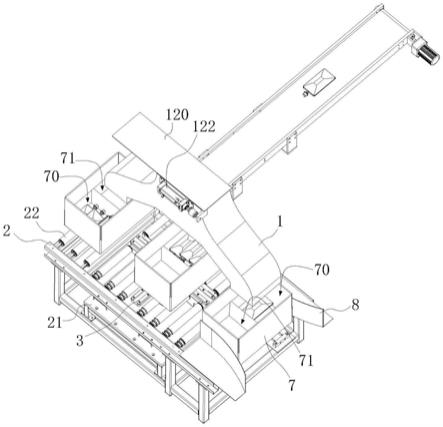

33.图1是本发明实施例提供的一种搬运式的智能工业机器人的立体结构图;

34.图2是本发明实施例提供的控制装置的框架图;

35.图3是本发明实施例提供的可移动底座的俯视结构图;

36.图4是本发明实施例提供的水平输送装置的侧面剖视图;

37.图5是本发明实施例提供的传动组件的结构示意图;

38.其中:可移动底座1,基座11,第一蜗轮蜗杆组件12、第一伺服电机13、万向轮组件14、横轴15、第二伺服电机16、链轮链条组件17、直行轮组件18,供电模块19;

39.升降装置2,上支架21、下支架22、丝杆23、第二l型板24;

40.传动装置3,第三伺服电机31、传动组件32,固定架321、传动轴322、龙门架323、移动套324、倒l型杆325、第二电插锁326、移动轴327、摩擦轮328、第二锥齿轮副329;花键轴花键套组件33、第一锥齿轮副34;

41.控制装置4,主控制器41、测距传感器42、报警器43、室内定位模块44、遥控模块45;

42.水平输送装置5,承载托块51,支撑组件52、第一电插锁521;运送组件53,矩形框体531、支撑轴532、传动辊体533、第二蜗轮蜗杆组件534、第一l型板535。

具体实施方式

43.下面结合附图具体阐明本发明的实施方式,实施例的给出仅仅是为了说明目的,并不能理解为对本发明的限定,包括附图仅供参考和说明使用,不构成对本发明专利保护范围的限制,因为在不脱离本发明精神和范围基础上,可以对本发明进行许多改变。

44.本发明实施例提供的一种搬运式的智能工业机器人,如图1所示,在本实施例中,包括可移动底座1,和固定在可移动底座1上的升降装置2、传动装置3、控制装置4,以及固定在升降结构上的水平输送装置5,控制装置4与传动装置3、水平输送装置5、可移动底座1信号连接;控制装置4固定在可移动底座1上;升降装置2固定在可移动底座1中部,与传动装置3机械连接,在传动装置3的驱动下在垂直方向上做升降运动;水平输送装置5固定在升降装置2的顶部、与传动装置3机械连接,在升降装置2的带动下在垂直方向上做升降运动、并在传动装置3的驱动下将货物卸下。

45.在本实施例中,参见图3,可移动底座1包括基座11,以及固定在基座11底部前端、后端的第一驱动组件、第二驱动组件和供电模块19,供电模块19与第一驱动组件、第二驱动组件电性连接;

46.第一驱动组件包括第一蜗轮蜗杆组件12、第一伺服电机13和万向轮组件14,第一蜗轮蜗杆组件12与第一伺服电机13轴接、与万向轮组件14转动连接;

47.第二驱动组件包括横轴15、第二伺服电机16、链轮链条组件17和直行轮组件18,直行轮组件18同轴固定在横轴15两端;横轴15转动安装在基座11底部,通过链轮链条组件17

与第二伺服电机16连接。

48.在本实施例中,供电模块19包括电性连接的充电电池和电量显示装置,充电电池固定在基座11底部,电量显示装置嵌入安装在基座11侧壁上。

49.本实施例根据实际的运输环境,设置的两组动力驱动轮,其中,万向轮组件14可以任意调整运动路径的方向,提高装置的灵活性,设置独立动力驱动的直行轮组件18,在保证运动稳定性的前提下,提供足够的驱动力,支持装置的移动。

50.在本实施例中,升降装置2为剪式千斤顶,包括上支架21、下支架22、丝杆23、第二l型板24,上支架21和下支架22通过丝杆23连接;下支架22固定在可移动底座1上、上接丝杆23和上支架21;水平输送装置5固定在上支架21上;第二l型板24的一端通过轴承转动安装在丝杆23末端,另一端与传动装置3(即第一锥齿轮副34)转动连接;

51.在传动装置3(即第一锥齿轮副34)的带动下,丝杆23转动,扩大或缩小上支架21和下支架22之间的夹角,进而升高或降低水平输送装置5的水平高度。

52.本实施例以剪式千斤顶作为升降装置2,可简单有效完成升降操作,设置转动安装的第二l型板24用以安装传动装置3,则可将升降装置2并入自动化操作系统中,利用程序控制实现远程或预定义的升降控制。

53.在本实施例中,传动装置3包括第三伺服电机31、传动组件32、两组花键轴花键套组件33和两组第一锥齿轮副34;伺服电机与传动组件32轴接;两组花键轴花键套组件33的底部安装在传动组件32上,与传动组件32转动连接;两组第一锥齿轮副34分别安装在两组花键轴花键套组件33的顶端,分别与升降装置2、水平输送装置5转动连接;

54.在升降运动中,两组花键轴花键套组件33被传动组件32驱动,转动伸缩,进而带动两组锥齿轮副转动,同时带动升降装置2、水平输送装置5上升或下降;在货物卸载时,锥齿轮副带动水平输送装置5滚动使得货物水平运动至目标位置进行卸货。

55.在本实施例中,参见图5,传动组件32包括两组固定架321、传动轴322、龙门架323、移动套324、倒l型杆325、第二电插锁326、移动轴327、摩擦轮328、第二锥齿轮副329,分别对应两组花键轴花键套组件33、第一锥齿轮副34(即分别对应升降装置2、水平输送装置5);固定架321固定在可移动底座1顶面;传动轴322活动安装在固定架321上,一端与伺服电机轴接;龙门架323通过轴承转动安装在花键轴花键套组件33的底端,其内腔顶面固定着第二电插锁326;移动套324固定花键轴花键套组件33的底端、龙门架323内部;倒l型杆325转动安装在移动套324上,其下部弯折的末端设有通孔;移动轴327穿过通孔一端与摩擦轮328连接、另一端与第二锥齿轮副329连接,第二锥齿轮副329与花键轴花键套组件33连接;

56.当进行升降操作时,传动轴322在第三伺服电机31的带动下进行转动,第二电插锁326得电伸长,使摩擦轮328与传动轴322接触挤压,带动第二锥齿轮副329驱使花键轴花键套组件33转动。

57.本实施例:

58.以两组花键轴花键套组件33、第一锥齿轮副34为核心,设置了两组驱动分别驱动升降装置2、水平输送装置5的传动装置3,由传动组件32将第三伺服电机31的动力传递到花键轴花键套组件33,带动第一锥齿轮副34转动,使得升降装置2进行升降操作,和/或带动水平输送装置5水平滚动卸载货物;同时驱动花键轴花键套组件33伸缩,从而适配升降后的升降装置2、水平输送装置5。

59.利用第二电插锁326的得电完成传动触发,使得摩擦轮328与传动轴322接触转动,进而依次带动第二锥齿轮副329、花键轴花键套组件33转动,整个传动过程通过第二电插锁326被控制装置4所控制,无需人工辅助、自动化程度较高。

60.在本实施例中,参见图2,控制装置4包括主控制器41及与其连接的测距传感器42、报警器43、室内定位模块44、遥控模块45;

61.测距传感器42用于检测前方障碍物;

62.室内定位模块44用于定位当前的移动位置;

63.遥控模块45用于接收远程控制命令,例如接收外部红外遥控装置发出的控制信号,转化为控制命令发送到主控制器41;

64.主控制器41用于根据障碍物、移动位置、控制命令调整运动轨迹控制可移动底座1进行移动,控制传动装置3、水平输送装置5进行升降运动、卸货操作;报警器43用于进行现场报警和/或远程报警,包括但不限于声光报警器43、远程通信模块(例如4g通信)。

65.其中,测距传感器42包括但不限于超声波测距传感器42。

66.本实施例设置具备数据处理能力的主控制器41,作为搬运的控制中心,利用预设线程结合室内定位模块44可控制货物进行自动化的运输;通过测距传感器42实时的检测周围的障碍物信息,结合报警器43进行碰撞预警,可提高运输安全;同时,进行远程报警后,也可在无遥控模块45的通信支持下,实现人工的远程控制移动。

67.在本实施例中,参见图4,水平输送装置5包括承载托块51、支撑组件、运送组件53;承载托块51固定在升降装置2顶部,其顶面开设有阶梯盲槽;支撑组件固定在阶梯盲槽底部,运送组件53固定在支撑组件的顶端;

68.运载货物时,货物放置在运送组件53顶面,支撑组件收缩降低自身高度,带动运送组件53下降使其顶面高度低于阶梯盲槽的槽口高度;货物卸载时,支撑组件伸出,顶起运送组件53使其顶面高度高于阶梯盲槽的槽口高度;此时,运送组件53被驱动带动货物运动至目标位置进行卸货。

69.在本实施例中,支撑组件包括至少四个第一电插锁521,第一电插锁521竖直的固定在阶梯盲槽内腔四角。

70.在本实施例中,运送组件53包括矩形框体531、多个支撑轴532、传动辊体、第二蜗轮蜗杆组件534和第一l型板535;第二蜗轮蜗杆组件534包括蜗杆和多个蜗轮;矩形框体531固定在第一电插锁521的顶端;多个支撑轴532水平的、转动安装在矩形框体531的内壁上;蜗杆通过剪切通槽径向固定在承载托块51上,一端向外延伸;第一l型板535的一端通过轴承安装在蜗杆末端,另一端与传动装置3转动连接;蜗轮固定在支撑轴532的中部、与蜗杆转动连接;支撑轴532的两端外壁包覆着传动辊体;

71.货物卸载时,蜗杆被驱动,带动蜗轮转动,进而带动支撑轴532及传动辊体转动,此时放置在传动辊体上的货物随着传动辊体的转动运动至目标位置进行卸货。

72.本实施例:

73.设置相互配合的承载托块51与支撑组件,利用承载托块51内部的阶梯盲槽,可使得货物运输过程中保持稳定;而在进行货物卸载时,通过支撑组件托起运送组件53,使其顶面高度高于阶梯盲槽的槽口高度,此时在运送组件53的驱动下,货物即可自动化地脱离水平输送装置5,完成货物卸载,货物卸载效率高。

74.设计包括矩形框体531、多个支撑轴532、传动辊体、第二蜗轮蜗杆组件534和第一l型板535的运送组件53;在正常运输时,由于运送组件53水平面低于承载托块51边缘高度,因此货物保持稳定,进行货物卸载时,蜗杆、蜗轮联动将横向的转动力转化为水平方向的滚动力,推动支撑轴532、传动辊体带动货物沿着预设方向滑动,直至运动至目标位置进行卸货,结构紧密、稳定性好、卸货效率被大幅度提高。

75.在本实施例中,工业机器人的工作过程如下:

76.首先,主控制器41外接输入设备,记录搬运机器人工作区域坐标范围,根据路程与速度的关系,计算工作时长并连续设置定时触发模块的工作定时,存储为控制线程。

77.随后,通过机械手将物件搬到传动辊体上表面。

78.此时,主控制器41根据控制线程启动第一伺服电机13、第二伺服电机16,控制可移动底座1按照预定义路径运动,利用测距传感器42检测前进路线上有无外物阻挡搬运的物件。同时远程控制端可利用遥控模块45配合红外遥控装置完成手动调节可移动底座1的位置,同时利用剪式千斤顶抬起可升降水平输送装置5将物件水平输送到下一个工序的传送带上。

79.本发明实施例设置与控制装置4信号连接的传动装置3、水平输送装置5、可移动底座1,利用控制装置4的数据处理功能,可自主完成货物运载、卸货的自动化控制;设置升降装置2,可调整运载货物在竖直方向上的高度,从而便于货物的放置与卸载,提高货物运输效率;通过轴承安装第一l型板535、第二l型板24,使得花键轴花键套组件33、第一锥齿轮副34可活动安装,在保证稳定的连接关系的前提下,进行动力传输,结构精巧;设置水平输送装置5,在进行货物卸载时,利用机械化的设置带动货物移动,即提高了装置自动化程度,还降低了工人的卸货难度,进一步地提高货物运输效率。

80.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。