1.本发明属于电子材料和电子元器件技术领域,具体涉及一种水溶性导电聚合物的制备方法及其制备固态铝电解电容器的应用。

背景技术:

2.如今,铝电解电容器在电子元器件领域中的重要性已逐步展现。随着应用范围的广泛性以及5g基站等极端条件的不断提高,小体积、大容量、低等效串联电阻、高频低阻抗、高可靠性将成为固态铝电解电容器的主要发展方向。当前,固态铝电解电容器中可以充当导电阴极的是以聚乙炔、聚噻吩、聚苯胺、聚吡咯等π-π共轭导电聚合物,其中聚3,4-乙烯二氧噻吩(pedot)已被优选地广泛应用于固态铝电解电容器中。传统的聚3,4-乙烯二氧噻吩(pedot)由于其不溶性而在其制备成膜方面存在较大挑战,为了提高其水溶性,对聚3,4-乙烯二氧噻吩(pedot)进行了元素掺杂得到聚3,4-乙烯二氧噻吩/聚苯乙烯磺酸盐(pedot:pss),其水溶性得到提升,但掺杂后其粒子直径较大,且由于掺杂了不导电的聚苯乙烯磺酸盐(pss),导致聚合物的电导率下降。

3.经文献调研,2015年,liangqi ouyang等人为了提高掺杂pss后的水溶性pedot/pss薄膜的电导率(<1s/cm),使用了不同极性有机溶剂对pedot:pss薄膜进行后处理;2018年toshiki wakabayashi等人在制备固态铝电解电容器阴极时,必须在pedot:pss分散体中加入乙二醇(eg)才能使用。

4.因此,当前的技术显示在固态铝电解电容器中,为了提高聚3,4-乙烯二氧噻吩的水溶性,使用了绝缘的聚苯乙烯磺酸盐进行掺杂,这导致聚合物粒子直径增大、电导率降低;为了提高其电导率还必须对聚合物薄膜进行后处理或在聚合物溶解中加入添加剂。

技术实现要素:

5.为了克服上述现有技术的缺点,本发明的目的在于提供一种水溶性导电聚合物的制备方法及其制备固态铝电解电容器的应用,以解决现有技术中存在的以下问题:(1)固态铝电解电容器阴极材料聚3,4-乙烯二氧噻吩/聚苯乙烯磺酸盐(pedot:pss)粒径较大;(2)为了提高聚3,4-乙烯二氧噻吩/聚苯乙烯磺酸盐(pedot:pss)电导率,需要加入添加剂;(3)使用成本较高且造成的环境负荷较大。

6.为了达到上述目的,本发明采用以下技术方案予以实现:

7.本发明公开了一种水溶性导电聚合物的制备方法,由水溶性单体通过化学法或电化学法制得;其中:

8.所述化学法是将水溶性单体、氧化剂和溶剂充分混合,搅拌反应3~48h后制得;

9.所述电化学法是将水溶性单体、添加剂溶于溶剂中,采用恒电流法,进行电化学聚合反应制得;

10.所述水溶性单体的结构式如下:

[0011][0012]

所述水溶性导电聚合物的结构式如下:

[0013][0014]

优选地,化学法中,水溶性单体、氧化剂和溶剂的质量比为(0.2-2):(0.1-3):(0.5-5);氧化剂采用高锰酸钾、对甲基苯磺酸铁、过硫酸钠或过硫酸铵;溶剂采用水、硫酸、柠檬酸、草酸、硼酸、己二酸、磷酸、水杨酸或酒石酸。

[0015]

优选地,电化学法中,水溶性单体、溶剂和添加剂的质量比为(0.1~0.5):(0.2-1):(0.1-0.5);添加剂采用对硝基苯酚、磺酸盐或有机磺酸盐;电化学聚合时电流密度为5~10ma,聚合反应时间为5~60min。

[0016]

优选地,所述水溶性单体的制备方法如下:

[0017]

步骤1:将3、4-二羟基噻吩-2、5-二羧酸二乙基酯、碳酸钾和c3h6obr2溶解在n,n-二甲基甲酰胺和二甲基亚砜混合溶剂中进行反应,得到混合溶液;

[0018]

步骤2:在混合溶液中加入氢氧化钾溶液,并加入酸性溶液进行酸化处理得到2-(羟甲基)-2,3-二氢噻吩并[3,4-b][1,4]二氧杂环己烯-5,7-二羧酸;

[0019]

步骤3:将2-(羟甲基)-2,3-二氢噻吩并[3,4-b][1,4]二氧杂环己烯-5,7-二羧酸、氧化铜和催化剂混合反应,得到羟甲基edot;

[0020]

步骤4:将羟甲基edot、氢化钠和c5h

10

o2s溶解在四氢呋喃溶液中进行反应,蒸馏四氢呋喃后,制得水溶性单体。

[0021]

进一步优选地,步骤1中,3、4-二羟基噻吩-2、5-二羧酸二乙基酯、碳酸钾和

c3h6obr2的质量比为(0.1-2):(0.2-1):(0.2-3);混合溶剂中n,n-二甲基甲酰胺和二甲基亚砜的体积比为(0.1~0.5):2;

[0022]

步骤2中,混合溶液与氢氧化钾溶液的体积比为(0.5-6):(0.1-2),加入的酸性溶液与氢氧化钠溶液的体积比为1.5:1;

[0023]

步骤3中,2-(羟甲基)-2,3-二氢噻吩并[3,4-b][1,4]二氧杂环己烯-5,7-二羧酸、氧化铜和催化剂的质量比为(0.1-2):(1-4):(0.1-0.4);

[0024]

步骤4中,羟甲基edot、氢化钠和c5h

10

o2s和四氢呋喃溶液的质量比为(1-2):(0.3-1):(0.3-1):(1-5)。

[0025]

更进一步优选地,所述酸性溶液为硫酸、硝酸、磷酸、盐酸和c1-c10有机多元酸其中的一种或多种;所述催化剂为吡啶、异喹啉、喹啉和8-羟基喹啉铜中的一种或多种;所述氢氧化钾溶液浓度为0.01m~10m。

[0026]

本发明还公开了采用上述的制备方法制备得到的水溶性导电聚合物在制备固态铝电解电容器中的应用。

[0027]

优选地,准备带有阳极引出端的阳极铝箔,并将其浸入水溶性聚合物溶液中;随后将铝箔烘干,重复上述浸入、烘干过程直至铝箔表面被水溶性聚合物充分涂覆,得到聚合物阴极;再在聚合物阴极表面滴涂导电碳浆,室温固化后,滴涂银浆、放置银丝作为阴极引出端,制得基于水溶性导电聚合物阴极的固态铝电解电容器。

[0028]

进一步优选地,所述阳极铝箔的形式为片式或卷绕式。

[0029]

进一步优选地,阳极铝箔浸入水溶性导电聚合物溶液中的时间为3~60min,烘干是分别在80℃~200℃下烘干5~48h;重复浸入、烘干操作的次数为5~18次。

[0030]

与现有技术相比,本发明具有以下有益效果:

[0031]

本发明公开的水溶性导电聚合物的制备方法,采用水溶性单体通过电化学法或者化学法制备得到,在制备过程中避免了有机溶剂的使用,有利于环境保护,降低了制作成本,制作过程简单易操作。

[0032]

采用本发明上述方法所制备得到的水溶性导电聚合物s-edot单体对水有良好的溶解性,分子粒径小,电导率更高。

[0033]

采用本发明上述方法制备得到水溶性聚合物作为阴极制备固态铝电解电容器,与现有技术相比,固态铝电解电容器等效串联电阻更低、损耗更小、引出率更高。

附图说明

[0034]

图1为s-edot的1h nmr谱图;

[0035]

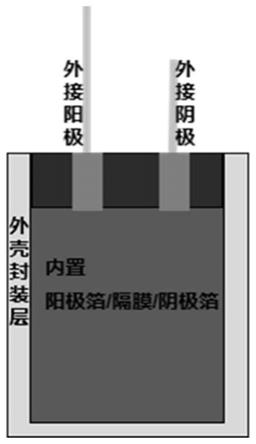

图2为卷绕式固态铝电解电容器结构示意图;

[0036]

图3为片式固态铝电解电容器结构示意图。

具体实施方式

[0037]

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范

围。

[0038]

需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

[0039]

下面结合附图对本发明做进一步详细描述:

[0040]

实施例1

[0041]

一种基于水溶性聚合物阴极的片式固态铝电解电容器的制备方法,包括以下步骤:

[0042]

1)制备水溶性单体材料(s-edot):

[0043]

反应方程式如下:

[0044][0045]

首先将500g 3、4-二羟基噻吩-2、5-二羧酸二乙基酯、400g碳酸钾和800gc3h6obr2,溶解在的1.5ln,n-二甲基甲酰胺(dmf)和1.5l二甲基亚砜(dmso)混合溶剂中反应。然后,将0.3l2m的氢氧化钾溶液加入到上述混合溶液中,并加入0.5l盐酸进行酸化得到产物2-(羟甲基)-2,3-二氢噻吩并[3,4-b][1,4]二氧杂环己烯-5,7-二羧酸。将100g上述产物、300g氧化铜和40g吡啶混合,得到产物羟甲基edot(hmedot)。将上述100hmedot、100g氢化钠和30g c5h

10

o2s混合溶解在0.2l四氢呋喃溶液中,使hmedot磺酸化。乙醇猝灭反应后,在减压下蒸馏thf,得到产物s-edot。其核磁图谱如图1所示。上述制备s-edot单体的方案路径,总产率可达到62%。

[0046]

2)制备水溶性导电聚合物(s-pedot):

[0047]

化学法:将10gs-edot单体和10g对甲苯磺酸铁溶解于0.01l柠檬酸水溶液中,搅拌24h进行氧化聚合,制得的水溶性导电聚合物结构式如下:

[0048][0049]

3)制备基于水溶性导电聚合物阴极的片式固态铝电解电容器

[0050]

准备带有阳极引出端的片式阳极铝箔,再将片式阳极铝箔浸入水溶性导电聚合物中5min,在100℃下烘干10h;重复此步骤5次,得到固态阴极;在片式铝箔阴极表面滴涂一层导电碳浆,室温固化之后,滴涂银浆、放置银丝作为阴极引出端,制得基于水溶性导电聚合物阴极的片式固态铝电解电容器,如图3所示。

[0051]

实施例2

[0052]

与实施例1不同的是,步骤1)中酸性溶液为0.5l磷酸。催化剂采用25g8-羟基喹啉铜;步骤3中,将经过步骤2的阳极箔,浸入10gs-edot单体和10g苯磺酸钠溶于10g纯水中,采用电化学法,电化学聚合电流密度为5ma,聚合时间为30min进行聚合反应,制得水溶性导电聚合物,本实施例制得的水溶性导电聚合物的聚合度为100。

[0053]

实施例3

[0054]

与实施例1不同的是,步骤1)中,酸性溶液为0.4l硝酸。催化剂采用30g异喹啉。步骤2)中,将80gs-edot单体和30g高锰酸钾溶解于0.08l草酸水溶液中,搅拌12h进行氧化聚合,得到一种水溶性导电聚合液,本实施例制得的水溶性导电聚合物的聚合度为70。步骤3)中,采用卷绕式阳极铝素子作为阳极,浸入水溶性导电聚合物中3min,在150℃下烘干36h;重复此步骤10次后,对素子进行外壳装封,得到一种基于水溶性导电聚合物阴极的卷绕式固态铝电解电容器,如图2所示。

[0055]

实施例4

[0056]

与实施例1不同的是,步骤1)中,酸性溶液为0.7ml硫酸。催化剂采用42g喹啉;步骤2)中,采用化学法,将将20gs-edot单体和20g过硫酸钠溶解于0.01l硫酸水溶液中,搅拌4h进行氧化聚合,制得水溶性导电聚合物,本实施例制得的水溶性导电聚合物的聚合度为90。

[0057]

实施例5

[0058]

与实施例1不同的是,步骤3中,将经过步骤2的阳极箔,浸入20gs-edot单体和20g对硝基苯酚溶于30g纯水中,采用电化学法,电化学聚合电流密度为10ma,聚合时间为60min进行聚合反应,制得水溶性导电聚合物,本实施例制得的水溶性导电聚合物的聚合度为85。

[0059]

实施例6

[0060]

与实施例1不同的是,步骤3中,将经过步骤2的阳极箔,浸入10gs-edot单体和10g氨基磺酸钠溶于30g纯水中,采用电化学法,电化学聚合电流密度为5ma,聚合时间为5min,制得水溶性导电聚合物,本实施例制得的水溶性导电聚合物的聚合度为80。

[0061]

实施例7

[0062]

与实施例1不同的是,步骤2)中,将80gs-edot单体和30g过硫酸铵溶解于1l纯水溶液中,搅拌3h进行氧化聚合,制得水溶性导电聚合物,本实施例制得的水溶性导电聚合物的聚合度为50;步骤3)中,采用卷绕式阳极铝素子作为阳极,浸入水溶性导电聚合物中60min,在200℃下烘干48h;重复此步骤18次后,对素子进行外壳装封,得到一种基于水溶性导电聚合物阴极的卷绕式固态铝电解电容器。

[0063]

实施例8

[0064]

与实施例1不同的是,步骤2)中,将80gs-edot单体和30g过硫酸铵溶解于1l酒石酸溶液中,搅拌48h进行氧化聚合,得到一种水溶性导电聚合液,本实施例制得的水溶性导电聚合物的聚合度为60;步骤3)中,采用卷绕式阳极铝素子作为阳极,浸入水溶性导电聚合物中10min,在80℃下烘干5h;重复此步骤5次后,对素子进行外壳装封,得到一种基于水溶性导电聚合物阴极的卷绕式固态铝电解电容器。

[0065]

以下通过对比本发明实施例1制备得到的水溶性导电聚合物s-pedot与现有技术报道的聚合物pedot:pss的溶解性、分子粒径以及导电率来体现本发明的优势。

[0066]

1、pedot:pss和本发明实施例1所制备的s-pedot在水中的溶解性的对比情况如表1所示:

[0067]

表1

[0068][0069]

2、pedot:pss和本发明实施例1所制备的s-pedot的分子平均粒径的对比情况如表2所示:

[0070]

表2

[0071][0072]

3、pedot:pss和本发明实施例1所制备的s-pedot的电导率的对比情况如表3所示:

[0073]

表3

[0074][0075]

由表1、表2和表3可以看出,本发明所制备的水溶性导电聚合物与传统的pedot:pss相比,其水溶性更好、分子粒径更小,并且电导率更高,能使得以该水溶性导电聚合物作为阴极的电容器具有更优异的使用性能。

[0076]

4、pedot:pss和本发明所制备的s-pedot的电容性能的对比情况如表4所示:

[0077]

表4

[0078][0079]

从表4中可以看出,本发明制备的固态铝电解电容器的电学性能明显优于现有技术。

[0080]

以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。