1.本发明属于高分子材料领域,具体属于一种导热高阻尼减振橡胶材料及其制备方法和应用。

背景技术:

2.伴随着汽车制造高性能技术的发展,从减振、噪音、舒适性等角度出发对橡胶减振元件提出了更高的要求。橡胶减振的主要原理是利用高分子的粘弹性来吸收振动的能量,将吸收的机械能转变为热能并耗散掉。天然橡胶具有优异的综合性能,但其分子链缺乏大位阻基团,导致阻尼减振性能较差,可以通过共混改性提高天然橡胶的阻尼因子,但是由于高阻尼橡胶材料的滞后损失大而导热性差,材料在承受循环载荷的同时伴随有较高的热生成,使材料表面和内部温度升高,加速了材料的疲劳破坏,因此在提高天然橡胶阻尼因子的同时必须要考虑材料本身导热的问题。

3.公开号为110229387a的专利申请公开了一种石墨烯轮胎的复合橡胶材料及其制备方法,所述石墨烯轮胎的复合橡胶材料,由以下重量份数的组份组成:橡胶100份,25~100份炭黑cb,改性多层石墨烯smkgo 10-40份,硬脂酸2-5份,石蜡油10-20份,dm 1-2份,tmtd1-2份,氧化锌1-4份,硫磺1-2份,偶联剂溶液100-400份;该发明具有良好的导热性,不仅可明显缩短轮胎硫化过程中的硫化时间,同时也可将轮胎使用过程中因变形而产生的热量及时释放出去,从而降低轮胎的行驶温度,保证轮胎的使用寿命;其中所述的改性多层石墨烯采用硅烷偶联剂、无水乙醇、去离子水、草酸对氧化石墨烯进行改性,仅是解决石墨烯的团聚的缺陷及石墨烯在橡胶基体中的分散性差的问题。

4.公开号为cn112029203a的专利申请公开了一种高减振性能的高阻尼橡胶材料,该材料由溴化丁基橡胶100份、补强剂40~60份、填充剂20~60份、增塑剂10~30份、酸碱调节剂1~3份、脱模剂1~3份、防老剂rd2~6份、tkg调节剂10~40份、活化剂2~10份、活化助剂1~2份和硫化剂4~16份组成;通过更换主胶、炭黑、tkg调节剂和硫化体系等方式实现了高阻尼橡胶材料损耗因子高(大于1.0),减振能力强;通过tkg调节剂使材料的损耗因子峰值变得更大,同时也使峰值落在使用温度范围内;该硫化体系使得分子链间形成较长的交联键,以增加分子链受迫运动的位移,从而提高材料的损耗因子;另外溴化丁基主胶和超细炭黑能够让橡胶的分子链位移时需要克服更大固有内耗,以此提高材料的损耗因子,提高减振能力;该发明仅考虑橡胶的损耗因子的提升,未考虑减振橡胶在使用过程中材料温升及疲劳破坏等因素。

技术实现要素:

5.本发明提供了一种可以解决汽车减振元件橡胶材料的低导热问题,提升零件的阻尼性能和动态老化寿命的导热高阻尼减振橡胶材料,以及所述导热高阻尼减振橡胶材料的制备方法。

6.所述的导热高阻尼减振橡胶材料,由以下重量份数的组分组成:橡胶混合体90~

140份,导热填料0.5~2份,增强剂40~50份,活化剂3~6份,增粘剂10~15份,硫化剂1~2份,促进剂1~1.5份,防老剂1~2份;

7.所述橡胶混合体由以下重量份数的组分组成:天然橡胶40~60份,溴化丁基橡胶40~60份,环氧化天然橡胶10~20份;

8.所述导热填料选自由2-巯基苯并咪唑对氧化石墨烯进行还原功能化改性的mkgb氧化石墨烯。

9.通过将天然橡胶与溴化丁基橡胶共混,并在其中加入起相容作用的环氧化天然橡胶和高导热填料mb还原氧化石墨烯,制备出所述导热高阻尼减振橡胶材料。

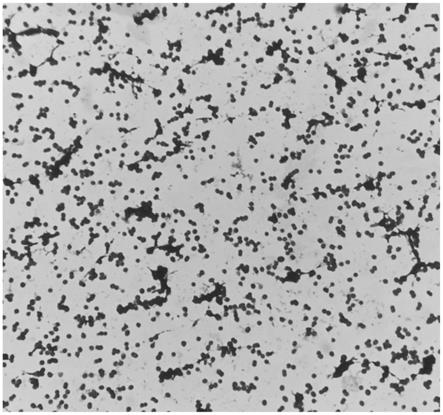

10.溴化丁基橡胶是在一定条件下丁基橡胶部分双键引入溴原子得到的产物,其保留了丁基橡胶的稳定性高、阻尼性能优异的特点;溴化丁基橡胶具有高的反应活性,能与环氧化天然橡胶共硫化;环氧化天然橡胶分子中同时有双键和环氧基团,与天然橡胶性能相似,两者能很好的相容,同时由于环氧基团存在,环氧化天然橡胶与极性的溴化丁基橡胶也具有相容性,所以增加了天然橡胶与溴化丁基橡胶的相容性,且实现了天然橡胶、溴化丁基橡胶与环氧化天然橡胶三种胶体的共硫化。此外,石墨烯具有优异的导热性能,热导率约为5000w/(m.k),这是因为石墨烯是有碳原子组成的多个六边形片状结构,除了石墨烯片层可以传热外,其中的六边形空穴也可以将热量导出,因此可防止热量在橡胶中聚集,避免材料出现热老化现象。所述的mb还原氧化石墨烯,采用2-巯基苯并咪唑对氧化石墨烯进行还原及功能化,2-巯基苯并咪唑还可以用作橡胶的抗氧化剂,其巯基易被氧化,具有良好的还原能力,2-巯基苯并咪唑中的巯基与氧化石墨烯中的环氧官能团和羟基官能团发生反应,将氧化石墨烯还原成还原氧化石墨烯,同时2-巯基苯并咪唑中巯基和氨基与氧化石墨烯边缘的羧基可以进行反应,2-巯基苯并咪唑接枝到氧化石墨烯上,使得氧化石墨烯功能化,进而使mb还原氧化石墨烯与橡胶间的化学连接使界面作用较强,在橡胶中分散性好,从而使得mb还原氧化石墨烯与橡胶间的界面热阻降低,搭建了良好的导热通路,能够提高橡胶材料的导热性能,且石墨烯具有优异的拉伸强度(130kgpa)和杨氏模量(1tpa),所以当所述导热高阻尼减振橡胶材料在受到外力拉伸时,mb还原氧化石墨烯的网络结构和橡胶分子链会共同承受外力,进而提高导热高阻尼减振橡胶材料的拉伸性能。

11.优选的,所述增强剂选自炭黑n220或/和炭黑n330。

12.优选的,所述增粘剂选自c5石油树脂或/和环烷油。

13.优选的,所述活化剂选自氧化锌复配硬脂酸。

14.优选的,所述氧化锌与硬脂酸复配的质量比为(2~4):1。

15.优选的,所述硫化剂选自硫磺。

16.优选的,所述促进剂选自二硫化二苯并噻唑(促进剂dm)或/和n-环己基-2-苯并噻唑次磺酰胺(促进剂cz)或/和n,n-二环己基-2-苯并噻唑次磺酰胺(促进剂dz)。

17.优选的,所述防老剂选自n,n'-二(β-萘基)对苯二胺(防老剂dnp)或/和n-异丙基-n'-苯基对苯二胺(防老剂4010na)。

18.所述的mb还原氧化石墨烯的制备方法,包括:配置浓度1%的2-巯基苯并咪唑乙醇溶液,加入氧化石墨烯粉体,所述2-巯基苯并咪唑与氧化石墨烯粉体的质量比为(4~6):1,搅拌2~4h,经抽滤、清洗和烘干,得到mb还原氧化石墨烯。

19.本发明还提供了一种所述导热高阻尼减振橡胶材料的制备方法,包括:

20.(1)将天然橡胶、溴化丁基橡胶、环氧化天然橡胶按照上述的质量份数置于密炼机中进行密炼,制得橡胶混合体;

21.(2)将导热填料、增强剂、增粘剂、活化剂、硫化剂、促进剂、防老剂按照上述质量分数加入到步骤(1)中的密炼机中,继续进行密炼,制得混合胶料;

22.(3)将步骤(2)中制得的混合胶片置于平板硫化机上,进行硫化,制得导热高阻尼减振橡胶材料。

23.优选的,所述步骤(1)中,密炼机的密炼温度为90~100℃,密炼时间为10~20min。

24.优选的,所述步骤(2)中,密炼机的密炼温度为90~100℃,密炼时间为8~10min。

25.优选的,所述步骤(2)中制得的混合胶料在硫化前采用开炼机进行薄通均练。

26.优选的,所述开炼机的温度为40~55℃,辊距为0.5~1mm,薄通均练时长为10~20min。

27.优选的,所述步骤(3)中,硫化的温度为140~150℃,硫化时间为20~30min。

28.所述的导热高阻尼减振橡胶材料用于制备汽车减振橡胶元件。

29.所述汽车减振橡胶元件包括发动机悬置、限位块、板簧减磨片、橡胶球铰、橡胶衬套。

30.与现有技术相比,本发明的有益效果是:

31.(1)由于本发明采用的mb还原氧化石墨烯与橡胶间的化学连接使界面作用较强,在橡胶中分散性好,从而使得mb还原氧化石墨烯与橡胶间的界面热阻降低,搭建了良好的导热通路,从而使本发明提供的导热高阻尼减振橡胶材料的导热率提高了150%,具有优异的热导率。

32.(2)本发明提供的导热高阻尼减振橡胶材料选用的是天然橡胶、溴化丁基橡胶与环氧化天然橡胶的混合体,采用的溴化丁基橡胶具有密集的侧甲基分子链,其链段内耗大,阻尼性能好,天然橡胶与溴化丁基橡胶共混可增大并用胶的损耗峰宽度和损耗峰值,本发明提供的导热高阻尼减振橡胶材料的阻尼系数提高约60%,具有优异的阻尼性能。

33.(3)本发明提供的导热高阻尼减振橡胶材料提高减振元件的阻尼性能和动态疲劳耐久性能,能够改善整车在行驶过程中的舒适性和平顺性。

具体实施方式

34.下面结合具体实施例对本发明作进一步的详细描述,但不应将此理解为本发明的保护范围仅限于下列实施例。

35.实施例1

36.一种导热高阻尼减振橡胶材料,由以下重量的组分组成:橡胶混合体18kg,mb还原氧化石墨烯0.3kg,炭黑n220 6kg,c5石油树脂2.25kg,氧化锌0.45kg,硬脂酸0.15kg,硫磺0.3kg,促进剂dm 0.15kg,防老剂4010na 0.3kg;

37.所述的橡胶混合体由以下重量的组分组成:天然橡胶7.5kg,溴化丁基橡胶7.5kg,环氧化天然橡胶3kg。

38.所述的mb还原氧化石墨烯的制备方法包括:称取2.4kg的2-巯基苯并咪唑,配置浓度1%的2-巯基苯并咪唑乙醇溶液,加入0.6kg氧化石墨烯粉体,搅拌2h,经抽滤、清洗和烘干,得到mb还原氧化石墨烯。

39.所述导热高阻尼减振橡胶材料的制备方法,包括:

40.(1)将所述的重量的天然橡胶、溴化丁基橡胶、环氧化天然橡胶置于100℃密炼机中进行密炼10min,制得橡胶混合体;

41.(2)将所述重量的mb还原氧化石墨烯、炭黑n220、c5石油树脂、氧化锌、硬脂酸、硫磺、促进剂dm、防老剂4010na加入到步骤(1)中的密炼机中,在100℃下继续进行混炼8min,制得混合胶料;

42.(3)将步骤(2)中制得的混合胶料置于开炼机中进行薄通均炼20min,开炼机的温度为40℃,开炼机的辊距为1mm,制得混合胶片;

43.(4)将步骤(3)中制得的混合胶片置于平板硫化机上进行硫化,硫化的温度为140℃,硫化时间为30min,模压成型得到导热高阻尼减振橡胶材料。

44.实施例2

45.一种导热高阻尼减振橡胶材料,由以下重量的组分组成:橡胶混合体19.5kg,mb还原氧化石墨烯0.3kg,炭黑n220 6kg,c5石油树脂2.25kg,氧化锌0.3kg,硬脂酸0.15kg,硫磺0.3kg,促进剂dz 0.15kg,防老剂4010na 0.3kg;

46.所述的橡胶混合体由以下重量的组分组成:天然橡胶份60kg,溴化丁基橡胶50kg,环氧化天然橡胶20kg。

47.所述的mb还原氧化石墨烯的制备方法包括:称取2.4kg的2-巯基苯并咪唑,配置浓度1%的2-巯基苯并咪唑乙醇溶液,加入0.6kg氧化石墨烯粉体,搅拌2h,经抽滤、清洗和烘干,得到mb还原氧化石墨烯。

48.所述导热高阻尼减振橡胶材料的制备方法,包括:

49.(1)将所述重量的天然橡胶、溴化丁基橡胶、环氧化天然橡胶置于100℃密炼机中进行密炼15min,制得橡胶混合体;

50.(2)将所述质量的mb还原氧化石墨烯、炭黑n220、c5石油树脂、氧化锌、硬脂酸、硫磺、促进剂dz、防老剂4010na加入到步骤(1)中的密炼机中,在100℃下继续进行混炼10min,制得混合胶料;

51.(3)将步骤(2)中制得的混合胶料置于开炼机中进行薄通均炼20min,开炼机的温度为45℃,开炼机的辊距为0.5mm,制得混合胶片;

52.(4)将步骤(3)中制得的混合胶片置于平板硫化机上进行硫化,硫化的温度为145℃,硫化时间为30min,模压成型得到导热高阻尼减振橡胶材料。

53.实施例3

54.一种导热高阻尼减振橡胶材料,由以下重量的组分组成:橡胶混合体19.5kg,mb还原氧化石墨烯0.225kg,炭黑n220 6kg,c5石油树脂2.25kg,氧化锌0.72kg,硬脂酸0.18kg,硫磺0.3kg,促进剂cz 0.15kg,防老剂4010na 0.3kg;

55.所述的橡胶混合体由以下重量的组分组成:天然橡胶份9kg,溴化丁基橡胶7.5kg,环氧化天然橡胶3kg。

56.所述的mb还原氧化石墨烯的制备方法包括:称取3kg的2-巯基苯并咪唑,配置浓度1%的2-巯基苯并咪唑乙醇溶液,加入0.5kg氧化石墨烯粉体,搅拌4h,经抽滤、清洗和烘干,得到mb还原氧化石墨烯。

57.所述导热高阻尼减振橡胶材料的制备方法,包括:

58.(1)将所述重量的天然橡胶、溴化丁基橡胶、环氧化天然橡胶置于100℃密炼机中进行密炼15min,制得橡胶混合体;

59.(2)将所述质量的mb还原氧化石墨烯、炭黑n220、c5石油树脂、氧化锌、硬脂酸、硫磺、促进剂cz、防老剂4010na加入到步骤(1)中的密炼机中,在100℃下继续进行混炼10min,制得混合胶料;

60.(3)将步骤(2)中制得的混合胶料置于开炼机中进行薄通均炼15min,开炼机的温度为55℃,开炼机的辊距为0.5mm,制得混合胶片;

61.(4)将步骤(3)中制得的混合胶片置于平板硫化机上进行硫化,硫化的温度为145℃,硫化时间为30min,模压成型得到导热高阻尼减振橡胶材料。

62.实施例4

63.一种导热高阻尼减振橡胶材料,由以下重量的组分组成:橡胶混合体19.5kg,mb还原氧化石墨烯0.075kg,炭黑n220 6kg,c5石油树脂2.25kg,氧化锌0.45kg,硬脂酸0.15kg,硫磺0.3kg,促进剂dm 0.225kg,防老剂4010na 0.3kg;

64.所述的橡胶混合体由以下重量的组分组成:天然橡胶份9kg,溴化丁基橡胶7.5kg,环氧化天然橡胶3kg。

65.所述的mb还原氧化石墨烯的制备方法包括:称取3kg的2-巯基苯并咪唑,配置浓度1%的2-巯基苯并咪唑乙醇溶液,加入0.5kg氧化石墨烯粉体,搅拌3h,经抽滤、清洗和烘干,得到mb还原氧化石墨烯。

66.所述导热高阻尼减振橡胶材料的制备方法,包括:

67.(1)将所述重量的天然橡胶、溴化丁基橡胶、环氧化天然橡胶置于95℃密炼机中进行密炼15min,制得橡胶混合体;

68.(2)将所述质量的mb还原氧化石墨烯、炭黑n220、c5石油树脂、氧化锌、硬脂酸、硫磺、促进剂dm、防老剂4010na加入到步骤(1)中的密炼机中,在95℃下继续进行混炼10min,制得混合胶料;

69.(3)将步骤(2)中制得的混合胶料置于开炼机中进行薄通均炼20min,开炼机的温度为55℃,开炼机的辊距为0.6mm,制得混合胶片;

70.(4)将步骤(3)中制得的混合胶片置于平板硫化机上进行硫化,硫化的温度为145℃,硫化时间为20min,模压成型得到导热高阻尼减振橡胶材料。

71.实施例5

72.一种导热高阻尼减振橡胶材料,由以下重量的组分组成:橡胶混合体18kg,mb还原氧化石墨烯0.3kg,炭黑n330 8kg,环烷油3kg,氧化锌0.6kg,硬脂酸0.2kg,硫磺0.4kg,促进剂dz 0.2kg,防老剂4010na 0.4kg;

73.所述的橡胶混合体由以下重量的组分组成:天然橡胶份8kg,溴化丁基橡胶8kg,环氧化天然橡胶2kg。

74.所述的mb还原氧化石墨烯的制备方法包括:称取4kg的2-巯基苯并咪唑,配置浓度1%的2-巯基苯并咪唑乙醇溶液,加入1kg氧化石墨烯粉体,搅拌3h,经抽滤、清洗和烘干,得到mb还原氧化石墨烯。

75.所述导热高阻尼减振橡胶材料的制备方法,包括:

76.(1)将所述重量的天然橡胶、溴化丁基橡胶、环氧化天然橡胶置于90℃密炼机中进

行密炼10min,制得橡胶混合体;

77.(2)将所述质量的mb还原氧化石墨烯、炭黑n330、环烷油、氧化锌、硬脂酸、硫磺、促进剂dm、防老剂4010na加入到步骤(1)中的密炼机中,在90℃下继续进行混炼10min,制得混合胶料;

78.(3)将步骤(2)中制得的混合胶料置于开炼机中进行薄通均炼10min,开炼机的温度为45℃,开炼机的辊距为1mm,制得混合胶片;

79.(4)将步骤(3)中制得的混合胶片置于平板硫化机上进行硫化,硫化的温度为145℃,硫化时间为20min,模压成型得到导热高阻尼减振橡胶材料。

80.实施例6

81.一种导热高阻尼减振橡胶材料,由以下重量的组分组成:橡胶混合体18kg,mb还原氧化石墨烯0.225kg,炭黑n220 7.5kg,c5石油树脂2.25kg,氧化锌0.6kg,硬脂酸0.15kg,硫磺0.225kg,促进剂dm 0.15kg,防老剂dnp 0.15kg;

82.所述的橡胶混合体由以下重量的组分组成:天然橡胶份9kg,溴化丁基橡胶6kg,环氧化天然橡胶3kg。

83.所述的mb还原氧化石墨烯的制备方法包括:称取5kg的2-巯基苯并咪唑,配置浓度1%的2-巯基苯并咪唑乙醇溶液,加入1kg氧化石墨烯粉体,搅拌3h,经抽滤、清洗和烘干,得到mb还原氧化石墨烯。

84.所述导热高阻尼减振橡胶材料的制备方法,包括:

85.(1)将所述重量的天然橡胶、溴化丁基橡胶、环氧化天然橡胶置于100℃密炼机中进行密炼15min,制得橡胶混合体;

86.(2)将所述质量的mb还原氧化石墨烯、炭黑n220、c5石油树脂、氧化锌、硬脂酸、硫磺、促进剂dm、防老剂dnp加入到步骤(1)中的密炼机中,在100℃下继续进行混炼10min,制得混合胶料;

87.(3)将步骤(2)中制得的混合胶料置于开炼机中进行薄通均炼15min,开炼机的温度为50℃,开炼机的辊距为0.8mm,制得混合胶片;

88.(4)将步骤(3)中制得的混合胶片置于平板硫化机上进行硫化,硫化的温度为145℃,硫化时间为25min,模压成型得到导热高阻尼减振橡胶材料。

89.实施例7

90.一种导热高阻尼减振橡胶材料,由以下重量的组分组成:橡胶混合体16.5kg,mb还原氧化石墨烯0.3kg,炭黑n330 7.5kg,c5石油树脂2.25kg,氧化锌0.45kg,硬脂酸0.15kg,硫磺0.3kg,促进剂dm 0.15kg,防老剂dnp 0.3kg;

91.所述的橡胶混合体由以下重量的组分组成:天然橡胶份9kg,溴化丁基橡胶6kg,环氧化天然橡胶1.5kg。

92.所述的mb还原氧化石墨烯的制备方法包括:称取4kg的2-巯基苯并咪唑,配置浓度1%的2-巯基苯并咪唑乙醇溶液,加入1kg氧化石墨烯粉体,搅拌2h,经抽滤、清洗和烘干,得到mb还原氧化石墨烯。

93.所述导热高阻尼减振橡胶材料的制备方法,包括:

94.(1)将所述重量的天然橡胶、溴化丁基橡胶、环氧化天然橡胶置于100℃密炼机中进行密炼15min,制得橡胶混合体;

95.(2)将所述质量的mb还原氧化石墨烯、炭黑n330、c5石油树脂、氧化锌、硬脂酸、硫磺、促进剂dm、防老剂dnp加入到步骤(1)中的密炼机中,在100℃下继续进行混炼10min,制得混合胶料;

96.(3)将步骤(2)中制得的混合胶料置于开炼机中进行薄通均炼15min,开炼机的温度为50℃,开炼机的辊距为0.7mm,制得混合胶片;

97.(4)将步骤(3)中制得的混合胶片置于平板硫化机上进行硫化,硫化的温度为150℃,硫化时间为30min,模压成型得到导热高阻尼减振橡胶材料。

98.实施例8

99.一种导热高阻尼减振橡胶材料,由以下重量的组分组成:橡胶混合体16.5kg,mb还原氧化石墨烯0.3kg,炭黑n220 7.5kg,c5石油树脂1.5kg,氧化锌0.45kg,硬脂酸0.15kg,硫磺0.3kg,促进剂dm 0.15kg,防老剂dnp 0.3kg;

100.所述的橡胶混合体由以下重量的组分组成:天然橡胶份60kg,溴化丁基橡胶40kg,环氧化天然橡胶10kg。

101.所述的mb还原氧化石墨烯的制备方法包括:称取4kg的2-巯基苯并咪唑,配置浓度1%的2-巯基苯并咪唑乙醇溶液,加入1kg氧化石墨烯粉体,搅拌2h,经抽滤、清洗和烘干,得到mb还原氧化石墨烯。

102.所述导热高阻尼减振橡胶材料的制备方法,包括:

103.(1)将所述重量的天然橡胶、溴化丁基橡胶、环氧化天然橡胶置于100℃密炼机中进行密炼15min,制得橡胶混合体;

104.(2)将所述质量的mb还原氧化石墨烯、炭黑n220、c5石油树脂、氧化锌、硬脂酸、硫磺、促进剂dm、防老剂dnp加入到步骤(1)中的密炼机中,在100℃下继续进行混炼10min,制得混合胶料;

105.(3)将步骤(2)中制得的混合胶料置于开炼机中进行薄通均炼15min,开炼机的温度为45℃,开炼机的辊距为0.8mm,制得混合胶片;

106.(4)将步骤(3)中制得的混合胶片置于平板硫化机上进行硫化,硫化的温度为150℃,硫化时间为30min,模压成型得到导热高阻尼减振橡胶材料。

107.实施例9

108.一种导热高阻尼减振橡胶材料,由以下重量的组分组成:橡胶混合体16.5kg,mb还原氧化石墨烯0.3kg,炭黑n220 7.5kg,c5石油树脂1.5kg,氧化锌0.45kg,硬脂酸0.15kg,硫磺0.15kg,促进剂dm 0.15kg,防老剂4010na 0.15kg;

109.所述的橡胶混合体由以下重量的组分组成:天然橡胶份50kg,溴化丁基橡胶50kg,环氧化天然橡胶10kg。

110.所述的mb还原氧化石墨烯的制备方法包括:称取4kg的2-巯基苯并咪唑,配置浓度1%的2-巯基苯并咪唑乙醇溶液,加入1kg氧化石墨烯粉体,搅拌2h,经抽滤、清洗和烘干,得到mb还原氧化石墨烯。

111.所述导热高阻尼减振橡胶材料的制备方法,包括:

112.(1)将所述重量的天然橡胶、溴化丁基橡胶、环氧化天然橡胶置于100℃密炼机中进行密炼15min,制得橡胶混合体;

113.(2)将所述质量的mb还原氧化石墨烯、炭黑n220、c5石油树脂、氧化锌、硬脂酸、硫

磺、促进剂dm、防老剂4010na加入到步骤(1)中的密炼机中,在100℃下继续进行混炼10min,制得混合胶料;

114.(3)将步骤(2)中制得的混合胶料置于开炼机中进行薄通均炼15min,开炼机的温度为50℃,开炼机的辊距为0.7mm,制得混合胶片;

115.(4)将步骤(3)中制得的混合胶片置于平板硫化机上进行硫化,硫化的温度为150℃,硫化时间为30min,模压成型得到导热高阻尼减振橡胶材料。

116.实施例10

117.一种导热高阻尼减振橡胶材料,由以下重量的组分组成:橡胶混合体16.5kg,mb还原氧化石墨烯0.3kg,炭黑n220 7.5kg,c5石油树脂1.5kg,氧化锌0.45kg,硬脂酸0.15kg,硫磺0.3kg,促进剂dm 0.15kg,防老剂4010na 0.3kg;

118.所述的橡胶混合体由以下重量的组分组成:天然橡胶份6kg,溴化丁基橡胶9kg,环氧化天然橡胶1.5kg。

119.所述的mb还原氧化石墨烯的制备方法包括:称取6kg的2-巯基苯并咪唑,配置浓度1%的2-巯基苯并咪唑乙醇溶液,加入1kg氧化石墨烯粉体,搅拌2h,经抽滤、清洗和烘干,得到mb还原氧化石墨烯。

120.所述导热高阻尼减振橡胶材料的制备方法,包括:

121.(1)将所述重量的天然橡胶、溴化丁基橡胶、环氧化天然橡胶置于90℃密炼机中进行密炼15min,制得橡胶混合体;

122.(2)将所述质量的mb还原氧化石墨烯、炭黑n220、c5石油树脂、氧化锌、硬脂酸、硫磺、促进剂dm、防老剂4010na加入到步骤(1)中的密炼机中,在90℃下继续进行混炼10min,制得混合胶料;

123.(3)将步骤(2)中制得的混合胶料置于平板硫化机上进行硫化,硫化的温度为150℃,硫化时间为30min,模压成型得到导热高阻尼减振橡胶材料。

124.对比例1

125.一种普通减振橡胶材料,由以下重量的组分组成:天然橡胶16kg、c5石油树脂2.4kg、炭黑n220 6.4kg、氧化锌0.48kg、硬脂酸0.16kg、硫磺0.32kg,促进剂dm 0.16kg、防老剂4010na 0.16kg。

126.所述普通减振橡胶材料的制备方法,包括:

127.(1)将所述重量的天然橡胶置于100℃密炼机中进行混合15min;

128.(2)将所述的重量的c5石油树脂、炭黑n220、氧化锌、硬脂酸、硫磺,促进剂dm、防老剂4010na加入到步骤(1)中的密炼机中,在100℃下继续进行混炼10min,得到混合胶料;

129.(3)将步骤(2)中得到的混合胶料置入开炼机,在50℃的温度下薄通均炼15min,开炼机的辊距为1mm,制得混合胶片;

130.(4)将步骤(3)中得到的混合胶片置于平板硫化机上进行硫化,硫化的温度为150℃,硫化时间为30min,模压成型,得到普通振橡胶材料。

131.对比例2:

132.一种高阻尼减振橡胶材料,由以下重量的组分组成:天然橡胶8kg、溴化丁基橡胶8kg、环氧天然橡胶1.6kg、c5石油树脂2.4kg、炭黑n220 6.4kg、氧化锌0.48kg、硬脂酸0.16kg、硫磺0.32kg、促进剂dm 0.16kg、防老剂4010na 0.16kg。

133.所述高阻尼减振橡胶材料的制备方法,包括:

134.(1)将所述的重量的天然橡胶、溴化丁基橡胶、环氧化天然橡胶置于100℃的密炼机中进行混合20min;

135.(2)将所述的重量的c5石油树脂、炭黑n220、氧化锌、硬脂酸、硫磺、促进剂dm、防老剂4010na加入到步骤(1)中的密炼机中,在100℃下继续进行混炼10min,制得混合胶料;

136.(3)将步骤(2)中得到的混合胶料置入开炼机,在50℃的温度下薄通均炼15min,开炼机的辊距为1mm,制得混合胶片;

137.(4)将步骤(3)中得到的混合胶料置于平板硫化机上进行硫化,硫化的温度为150℃,硫化时间为30min,模压成型,得到高阻尼减振橡胶材料。

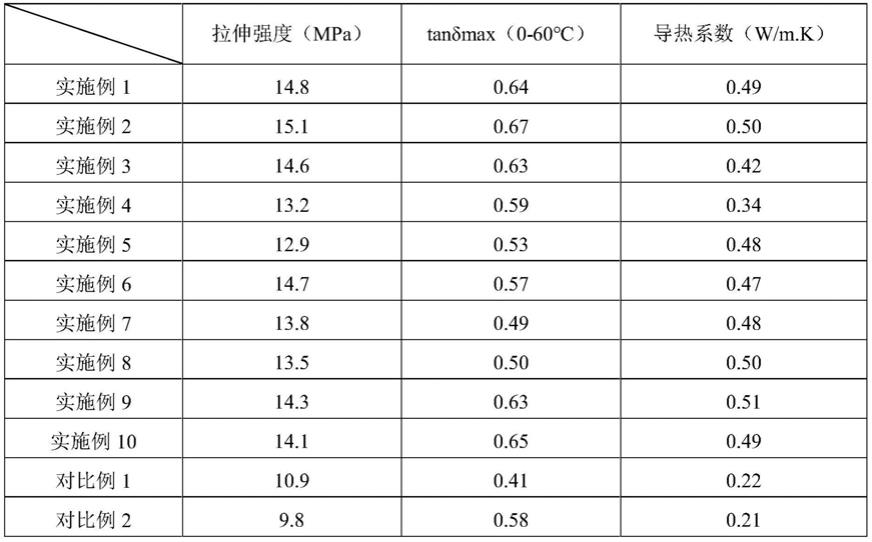

138.按照gb/t528测试橡胶材料的拉伸性能;

139.将硫化后的橡胶材料裁剪成厚度2mm,直径30mm的小圆片,通过drl

‑ⅲ

导热系数测试仪测量橡胶材料的导热率;

140.采用动态力学分析仪(dmta)按照hb7655《塑料与复合材料动态力学性能强迫非共振型试验方法》进行阻尼系数测试。

141.表1实施例1~10和对比例1~2制备的橡胶材料的性能测试数据

[0142][0143]

从表1的测试数据结果看出,基于mb还原氧化石墨烯在橡胶基体中的分散均匀,与基体间良好的界面的作用有利于热量的传导,形成高效的导热通路,可以使得橡胶材料的导热率可提高约150%,具有优异的热导率,同时由于改性氧化石墨的填料网络结构,使得材料的拉伸性能有所提升。相比于纯天然橡胶,溴化丁基橡胶与天然橡胶并用使得橡胶材料的阻尼因子tanδ提升60%,材料的阻尼性能提高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。