1.本发明涉及介电弹性体材料领域,具体涉及一种高分子量线型聚氨酯丙烯酸酯预聚物、介电弹性体及其制备方法。

背景技术:

2.介电弹性体以电活性聚合物为基质,具有快速可逆大变形、机电转化效率高、能量密度大等特点,在机械驱动器、人工肌肉、柔性机器人和传感器等领域具有广泛的应用前景。在介电弹性体薄膜表面涂敷导电电极,外加电场下电极两侧产生的maxwell作用力使得弹性体薄膜发生变形,厚度减小,面积扩大。根据pelrine等人提出的理论,当介电弹性体材料具有较高的介电常数、较低的弹性模量、低的介电损失以及高介电击穿强度时,介电弹性体材料能够在低电压下获得较大的驱动应变。目前常见的介电弹性体材料包括硅橡胶(sr)、丙烯酸酯(aas)和聚氨酯(pu)等,相比于其他聚合物基弹性体,pu基介电弹性体具有更高的介电常数和耐候性。pu是一种软段和硬段交替连接的嵌段型聚合物,两相较大的热力学差异会导致材料内部出现微相分离,使材料结晶度较低,弹性较大;正是由于pu的软硬段结构的多样化,对其后续的结构控制起到了很大的帮助,能够赋予聚氨酯材料更多的特殊性能。

3.目前常用来提高pu介电弹性体材料电驱动性能的方法一般包括物理改性和化学合成。对于物理改性的方法,其中一种为在pu中复配导电或介电填料(银粒子,碳纳米管,石墨烯,炭黑或者batio3颗粒等),可以有效增加pu的介电常数,但会明显增加pu的弹性模量,降低击穿强度。另一种物理改性方法为,在pu基体中添加小分子稀释剂,包括带偶极结构的稀释剂(如偶氮苯,二氨基萘等);加入带偶极的稀释剂小分子可破坏pu自身分子链内部或分子链间氢键,重构pu分子链与小分子稀释剂间的氢键,降低材料模量的同时增加材料的极化程度,提升材料的介电性能;但这种方法容易造成稀释剂小分子的挥发与迁移,使得材料的稳定性与耐候性大大降低。

4.通过化学合成或有机改性分子链的方法可以直接并更有效地解决聚氨酯模量高击穿强度低的问题。例如,增加pu软硬段结构中软段(如聚乙二醇)的长度,这一方法可有效降低pu基体的模量,但却进一步降低了材料的介电损耗(分子内摩擦耗散加剧)。除此之外,另一些常用方法还包括,构筑低交联度的pua网络结构,或构筑交联点间分子量(me)较大的pu网络结构;抑或采用grafting to的方法在pu主链上构筑“瓶刷(bottle brush)”结构和采用环糊精(cyclodextrin)主客体嵌套的方法构筑“滑动环(sliding ring)”结构,在弹性体网络结构中引入第二相网络形成互穿聚合物网络(ipn)等。这些方法都可有效降低交联密度及分子间氢键作用,从而降低pu模量。在这些方法基础上,进一步对介电弹性体结构进行预拉伸,预拉伸和支撑结构可以调节其应力-应变曲线,消除过早电击穿,可进一步提高弹性体的驱动应变。但这些方法都面临着一些难以解决的共性问题,包括:制备难度较大、步骤复杂、成本较高、产率较低,还有可能降低pu的抗拉伸性能,造成驱动应变范围变窄,分子链间的相对运动增加导致介电松弛明显等等;同时支撑结构与弹性体界面处容易出现应

力集中,导致界面处失稳,而预拉伸会导致材料应力松弛,降低弹性体的使用寿命。因此目前亟需探索出一种简易、普适的方法快速来合成构筑具有高电机械性能的pu介电弹性体材料。

技术实现要素:

5.针对上述目前本征型pu介电弹性体材料分子结构设计所面临的的困难,本发明通过分子结构设计,制备出具有不同尾端结构的聚氨酯丙烯酸酯(pua)预聚体;进一步在所得预聚体中引入活性稀释剂和光引发剂,并通过优化可光固化浆料配比及光固化工艺,最后能够快速制备出可光固化的具有良好的力学和介电性能的聚氨酯介电弹性体材料;从而为后期制备性能优良的介电弹性体驱动器提供了可行性,拓宽了介电弹性体在柔性机器人等领域的应用。

6.本发明的技术方案:

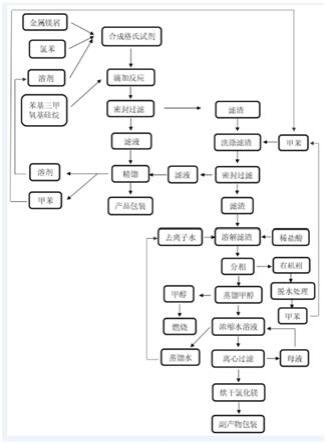

7.本发明要解决的第一个技术问题是提供一种聚氨酯丙烯酸酯预聚物的制备方法,所述制备方法为:先将二异氰酸酯、多元醇和有机溶剂1搅拌共混反应制得软硬段交替的聚氨酯预聚物,然后将聚氨酯预聚物溶于有机溶剂2中并加入丙烯酸类封端剂制得聚氨酯丙烯酸酯预聚物;其中,二异氰酸酯与多元醇的摩尔比为:1.1~2.0;所述有机溶剂1为弱极性的溶剂,所述有机溶剂2为弱极性或强极性溶剂。

8.进一步,所述有机溶剂1(本发明选择不参与反应的溶剂)选自:丙酮、四氢呋喃、甲苯或二甲苯等。

9.进一步,所述有机溶剂2选自:丙酮、四氢呋喃、甲苯、二甲苯、n-甲基吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)或二甲基亚砜(dmso)。本发明中的溶剂添加量只要可以完全溶解反应单体和产物即可。本发明聚氨酯丙烯酸酯预聚物的反应分两步进行:第一步制备聚氨酯预聚物,采用弱极性溶剂对分子量进行精确调控;第二步则可采用极性稍强的溶剂制备聚氨酯丙烯酸酯预聚物。

10.进一步,所述丙烯酸类封端试剂选自:丙烯酸羟乙酯(hea)、甲基丙烯酸羟乙酯(hema)、二甲基丙烯酸甘油酯(gdma)或季戊四醇三丙烯酸酯(peta)中的一种。

11.进一步,所述二异氰酸酯选自:对苯二异氰酸酯(ppdi)、甲苯二异氰酸酯(tdi)、异氟尔酮二异氰酸酯(ipdi)或4,4

’‑

二异氰酸酯二苯甲烷(mdi)中的一种。

12.进一步,所述多元醇为:聚乙二醇(分子量不低于400g/mol)或聚乙烯醇(pva)中的一种。

13.进一步,所述聚氨酯预聚物的制备方法为:先将二异氰酸酯和多元醇分散在有机溶剂1中,搅拌共混反应生成聚氨酯预聚物;反应温度控制在室温~100℃,搅拌速率控制在60~360rpm,反应时间控制在2~6小时。

14.进一步,所述加入丙烯酸类封端剂制得聚氨酯丙烯酸酯预聚物的方法为:将所得聚氨酯预聚物从有机溶剂1中分离提纯,然后溶解于有机溶剂2中,并加入丙烯酸类封端剂搅拌反应进行封端,制得具有不同尾端结构和分子量的聚氨酯丙烯酸酯预聚物;其中,反应温度控制在40℃~100℃,搅拌速率控制在60~360rpm,反应时间控制在2~6小时。

15.进一步,所得聚氨酯丙烯酸酯预聚物需进行溶解再生处理(至少2次)以除去反应中未反应的小分子或副产物,避光避热保存备用。

16.本发明要解决的第二个技术问题是提供一种聚氨酯丙烯酸酯预聚物,其采用上述方法制得。

17.进一步,所述聚氨酯丙烯酸酯预聚物的数均分子量(mn)为7000~25000g/mol,优选为14000~25000g/mol。

18.进一步,所述聚氨酯丙烯酸酯预聚物为线型非支化和非交联型预聚物。

19.本发明要解决的第三个技术问题是提供上述聚氨酯丙烯酸酯预聚物在制备介电弹性体材料、光敏材料、自修复材料或传感材料等中的应用。

20.本发明要解决的第四个技术问题是提供一种介电弹性体材料,所述介电弹性体材料的原料包括:上述制得的聚氨酯丙烯酸酯预聚物、活性稀释剂和光引发剂,其中,各原料的比例为:聚氨酯丙烯酸酯预聚物50~80重量份,活性稀释剂10~30重量份,光引发剂1~10重量份。

21.进一步,所得介电弹性体材料的弹性模量(y)在不进行预拉伸或添加其它小分子稀释剂的前提下不高于1.2mpa。

22.进一步,所得介电弹性体材料在频率为103hz下的介电常数(ε)不低于10。

23.进一步,所述稀释剂选自:1,6-己二醇二丙烯酸酯、二乙二醇二甲基丙烯酸酯、1,6-己二醇二甲基丙烯酸酯、三缩四乙二醇二甲基丙烯酸酯、三丙二醇二丙烯酸、聚乙二醇二丙烯酸酯400(分子量为400)或聚乙二醇二丙烯酸酯600(分子量为600)中的至少一种。

24.进一步,所述光引发剂选自:2,4,6-三甲基甲酰二苯氧磷(tpo)、2-二甲氨基-2-苄基-1-(4-哌啶苯基)-1-丁酮、1-羟基环已基苯基甲酮、4,4-双(二乙氧基)苯甲酮、2-甲基-2(4-吗啉基)-1-[4-(甲硫基)苯基]-1-丙酮或2-异丙基硫杂蒽酮中的至少一种。

[0025]

本发明要解决的第五个技术问题是提供上述介电弹性体材料的制备方法,所述制备方法为:先将聚氨酯丙烯酸酯预聚物、活性稀释剂、光引发剂和有机溶剂3搅拌共混均匀制得光敏聚氨酯丙烯酸酯浆料;然后将所得浆料通过光固化成型得介电弹性体材料;其中,有机溶剂3为强极性或弱极性的溶剂。

[0026]

进一步,所述光敏聚氨酯丙烯酸酯浆料的制备方法为:先将光引发剂加入到有机溶剂3中,然后在室温下超声波震动均匀,将光引发剂溶解至透明;再加入活性稀释剂,经10~30min超声波震荡均匀,得到混合物a;然后将聚氨酯丙烯酸酯预聚物溶解在极性或弱极性的有机溶剂3中,经20~40min的超声波震荡均匀,得到混合物b;最后将混合物a与混合物b混合均匀,之后在水浴中超声震荡处理30~60min,制得光敏聚氨酯丙烯酸酯浆料。

[0027]

进一步,所述有机溶剂3选自:丙酮、四氢呋喃、甲苯、二甲苯、n-甲基吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)或二甲基亚砜(dmso)。

[0028]

进一步,所述制备方法中:将所得光敏聚氨酯丙烯酸酯浆料通过刮涂、浇涂、模板浇筑或旋涂的方式铺展成浆料涂层(厚度一般为0.05~1.5mm);然后通过照射波长为330~405nm的紫外光固化0.5~30min制得介电弹性体薄膜。

[0029]

进一步,所得介电弹性体薄膜为淡黄色透明薄膜,厚度为50~1000μm。

[0030]

本发明的有益效果:

[0031]

1、本发明利用特定的溶剂、特定的原料配比制得了一种线型非支化且非交联型的聚氨酯丙烯酸酯预聚物,其数均分子量(mn)为7000~25000g/mol。

[0032]

2、本发明通过在所得线型非支化非交联、高分子量的聚氨酯丙烯酸酯预聚物中加

入活性稀释剂、光引发剂和溶剂进一步制得了光敏感度高、成型速度快的光敏聚氨酯丙烯酸酯浆料。

[0033]

3.、本发明利用所得光敏聚氨酯丙烯酸酯浆料通过光固化形成的介电弹性体,由于具有高分子量的线性缠结网络结构(即本发明中所提供的聚氨酯介电弹性体不具有交联结构或只具有较少的交联结构)并且该缠结网络中根据单体的特定选择存在由多官能度封端结构固化反应形成的“节状”结构,从而制得了弹性模量低、介电性能好和电驱动性优异的介电弹性体。

附图说明:

[0034]

图1为实施例1~5所得产物的红外测试结果,图1(a)和图1(b)为合成的聚氨酯丙烯酸酯预聚物的红外测试结果,图1(c)和图1(d)为固化后介电弹性体薄膜的红外结果。

[0035]

图2为实施例1~5所得介电弹性体薄膜的介电性能测试结果:图2a为介电常数结果;图2b为介电损耗角结果;图2c为导电率结果。

[0036]

图3为实施例1、实施例3和实施例5所得介电弹性体薄膜的电驱动性能测试结果。

[0037]

图4为对比例1所得的预聚物产物照片。

[0038]

图5为对比例2所得介电弹性体薄膜的电驱动性能测试结果。

具体实施方式

[0039]

本发明先通过二异氰酸酯和多元醇反应生成软硬段交替的聚氨酯预聚物,再利用多种官能度的丙烯酸酯封端剂对聚氨酯进行封端,得到具有不同分子链长度及端基结构的高分子量的线型非支化非交联型聚氨酯丙烯酸酯预聚物。进一步通过灵活改变以聚氨酯丙烯酸酯为主体的光固化浆料的配比和固化工艺,制备出具有不同分子链长度以及具有“节状”结构的聚氨酯介电弹性体薄膜,相比于普通商用光固化聚氨酯介电弹性体材料,本发明所得介电弹性体材料具有更好的力学性能(模量低、断链伸长率高)和介电性能。

[0040]

以下通过具体实施例来进一步说明本发明的技术方案,并不能起到限制本发明的作用,本领域的技术人员可以参照实施例对技术方案进行合理的设计,同样能够获得本发明的结果。

[0041]

实施例1

[0042]

介电弹性体材料采用下述方法制得:

[0043]

(1)称取28.513g的4,4

’‑

二异氰酸酯二苯甲烷(mdi)装入含300ml丙酮的三颈烧瓶中并置换n2三次,室温下机械搅拌至体系透明;量取36ml经干燥处理的分子量约为400的聚乙二醇(peg400),于400ml丙酮中溶解,然后也加入反应容器中反应,反应温度设置为50℃,机械搅拌速率为180rpm,反应时间为15min;

[0044]

(2)取出步骤(1)中析出的产物,溶解于600ml dmf中,机械搅拌速率设置为300rpm,温度设置为60℃,反应1h;

[0045]

(3)加入12ml丙烯酸羟乙酯(hea),机械搅拌速率设置为300rpm,温度设置为60℃,反应2h,最后得到聚氨酯丙烯酸酯(pua)预聚物,用无水乙醇溶解再生处理两遍,避光避热保存备用;

[0046]

(4)将步骤(3)制备好的聚氨酯丙烯酸酯预聚物76g、活性稀释剂19g、光引发剂5g

和溶剂制成光固化浆料,其中活性稀释剂使用的是分子量约为600的聚乙二醇二丙烯酸酯(pegda600),光引发剂使用的是2,4,6-三甲基甲酰二苯氧磷(tpo);

[0047]

(5)按步骤(4)称取各组分后,先将光引发剂用超声震荡法按照光引发剂和溶剂的比例为0.1g/ml(w/v)溶解于dmf中直至体系均匀透明,随后加入活性稀释剂,经20min超声波震荡均匀,得到中间混合物a;将聚氨酯丙烯酸酯预聚物按照预聚物和溶剂的比例为1.5g/ml(w/v)溶解在dmf中,经30min的超声波震荡均匀,得到中间混合物b;

[0048]

(6)将中间混合物a与中间混合物b混合均匀,然后在水浴中超声震荡处理30min,制得光固化聚氨酯丙烯酸酯浆料;

[0049]

(7)将步骤(6)制得的光固化浆料采用刮涂的方式均匀涂覆在玻璃板上获得厚度约为0.5mm的涂层,用375nm波长的led紫外灯进行照射,照射距离19.5cm,固化时间15min;得到厚度约为0.150mm厚的聚氨酯介电弹性体薄膜。

[0050]

所得的聚氨酯丙烯酸酯预聚物分子量以及最终固化后得到的聚氨酯介电弹性体薄膜的力学性能如表1所示,介电性能如表2所示。

[0051]

实施例2

[0052]

介电弹性体材料采用下述方法制得:

[0053]

(1)称取27.449g的4,4

’‑

二异氰酸酯二苯甲烷(mdi)装入含300ml丙酮的三颈烧瓶中并置换n2三次,室温下机械搅拌至体系透明;量取35ml经干燥处理的分子量约为400的聚乙二醇(peg400),于400ml丙酮中溶解;然后也加入反应容器中反应:温度设置为50℃,机械搅拌速率为240rpm,反应时间为15min;

[0054]

(2)取出步骤(1)中析出的产物,溶解于600ml dmf中,机械搅拌速率设置为300rpm,温度设置为60℃,反应1h;

[0055]

(3)加入12ml丙烯酸羟乙酯(hea),机械搅拌速率设置为300rpm,温度设置为60℃,反应2h,最后得到聚氨酯丙烯酸酯(pua)预聚物,用无水乙醇溶解再生处理两遍,避光避热保存备用;

[0056]

(4)将步骤(3)制备好的聚氨酯丙烯酸酯预聚物76g、活性稀释剂19g、光引发剂5g和溶剂制成光固化浆料,其中活性稀释剂使用的是pegda600,光引发剂使用的是tpo;

[0057]

(5)按步骤(4)称取各组分后,先将光引发剂用超声震荡法按照光引发剂和溶剂的比例为0.1g/ml(w/v)溶解于dmf中直至体系均匀透明,随后加入活性稀释剂,经20min超声波震荡均匀,得到中间混合物a;将聚氨酯丙烯酸酯预聚物按照预聚物和溶剂的比例为1.5g/ml(w/v)溶解在dmf中,经30min的超声波震荡均匀,得到中间混合物b;

[0058]

(6)将中间混合物a与中间混合物b混合均匀,然后在水浴中超声震荡处理30min,制得光固化聚氨酯丙烯酸酯浆料;

[0059]

(7)将步骤(6)制得的光固化浆料采用刮涂的方式均匀涂覆在玻璃板上获得厚度约为0.5mm的涂层,用375nm波长的led紫外灯进行照射,照射距离19.5cm,固化时间15min;得到平均厚度约为0.179mm厚的聚氨酯介电弹性体薄膜。

[0060]

所得的聚氨酯丙烯酸酯预聚物分子量以及最终固化后得到的聚氨酯介电弹性体薄膜的力学性能如表1所示,介电性能如表2所示。

[0061]

实施例3

[0062]

介电弹性体材料采用下述方法制得:

[0063]

(1)称取28.513g的4,4

’‑

二异氰酸酯二苯甲烷(mdi)装入含300ml丙酮的三颈烧瓶中并置换n2三次,室温下机械搅拌至体系透明;量取35ml经干燥处理的分子量约为400的聚乙二醇(peg400),于400ml丙酮中溶解;然后也加入反应容器中反应:温度设置为50℃,机械搅拌速率为300rpm,反应时间为15min;

[0064]

(2)取出步骤(1)中析出的产物,溶解于600mldmf中,机械搅拌速率设置为300rpm,温度设置为60℃,反应1h;

[0065]

(3)加入12ml丙烯酸羟乙酯(hea),机械搅拌速率设置为300rpm,温度设置为60℃,反应2h,最后得到聚氨酯丙烯酸酯(pua)预聚物,用无水乙醇溶解再生处理两遍,避光避热保存备用;

[0066]

(4)将步骤(3)制备好的聚氨酯丙烯酸酯预聚物76g、活性稀释剂19g、光引发剂5g和溶剂制成光固化浆料,其中活性稀释剂使用的是分子量约为600的聚乙二醇二丙烯酸酯(pegda600),光引发剂使用的是2,4,6-三甲基甲酰二苯氧磷(tpo);

[0067]

(5)按步骤(4)称取各组分后,先将光引发剂用超声震荡法按照光引发剂和溶剂的比例为0.1g/ml(w/v)溶解于dmf中直至体系均匀透明,随后加入活性稀释剂,经20min超声波震荡均匀,得到中间混合物a;将聚氨酯丙烯酸酯预聚物按照预聚物和溶剂的比例为1.5g/ml(w/v)溶解在dmf中,经30min的超声波震荡均匀,得到中间混合物b;

[0068]

(6)将中间混合物a与中间混合物b混合均匀,然后在水浴中超声震荡处理30min,制得光固化聚氨酯丙烯酸酯浆料;

[0069]

(7)将步骤(6)制得的光固化浆料采用刮涂的方式均匀涂覆在玻璃板上获得厚度约为0.5mm的涂层,用375nm波长的led紫外灯进行照射,照射距离19.5cm,固化时间15min;得到平均厚度约为0.196mm厚的聚氨酯介电弹性体薄膜。

[0070]

所得的聚氨酯丙烯酸酯预聚物分子量以及最终固化后得到的聚氨酯介电弹性体薄膜的力学性能如表1所示,介电性能如表2所示。

[0071]

实施例4

[0072]

介电弹性体材料采用下述方法制得:

[0073]

(1)称取28.245g的4,4

’‑

二异氰酸酯二苯甲烷(mdi)装入含300ml丙酮的三颈烧瓶中并置换n2三次,室温下机械搅拌至体系透明;量取35ml经干燥处理的分子量约为400的聚乙二醇(peg400),于400ml丙酮中溶解;然后也加入反应容器中反应:温度设置为50℃,机械搅拌速率为300rpm,反应时间为30min;

[0074]

(2)取出步骤(1)中析出的产物,溶解于600ml dmf中,机械搅拌速率设置为300rpm,温度设置为60℃,反应1h;

[0075]

(3)加入12ml丙烯酸羟乙酯(hea),机械搅拌速率设置为300rpm,温度设置为60℃,反应2h,最后得到聚氨酯丙烯酸酯(pua)预聚物,用无水乙醇溶解再生处理两遍,避光避热保存备用;

[0076]

(4)将步骤(3)制备好的聚氨酯丙烯酸酯预聚物76g、活性稀释剂19g、光引发剂5g和溶剂制成光固化浆料,其中活性稀释剂使用的是分子量约为600的聚乙二醇二丙烯酸酯(pegda600),光引发剂使用的是2,4,6-三甲基甲酰二苯氧磷(tpo);

[0077]

(5)按步骤(4)称取各组分后,先将光引发剂用超声震荡法按照光引发剂和溶剂的比例为0.1g/ml(w/v)溶解于dmf中直至体系均匀透明,随后加入活性稀释剂,经20min超声

波震荡均匀,得到中间混合物a;将聚氨酯丙烯酸酯预聚物按照预聚物和溶剂的比例为1.5g/ml(w/v)溶解在dmf中,经30min的超声波震荡均匀,得到中间混合物b;

[0078]

(6)将中间混合物a与中间混合物b混合均匀,然后在水浴中超声震荡处理30min,制得光固化聚氨酯丙烯酸酯浆料;

[0079]

(7)将步骤(6)制得的光固化浆料采用刮涂的方式均匀涂覆在玻璃板上获得厚度约为0.5mm的涂层,用375nm波长的led紫外灯进行照射,照射距离19.5cm,固化时间15min;得到平均厚度约为0.147mm厚的聚氨酯介电弹性体薄膜。

[0080]

所得的聚氨酯丙烯酸酯预聚物分子量以及最终固化后得到的聚氨酯介电弹性体薄膜的力学性能如表1所示,介电性能如表2所示。

[0081]

实施例5

[0082]

介电弹性体材料采用下述方法制得:

[0083]

(1)称取28.208g的4,4

’‑

二异氰酸酯二苯甲烷(mdi)装入含300ml丙酮的三颈烧瓶中并置换n2三次,室温下机械搅拌至体系透明;量取35ml经干燥处理的分子量约为400的聚乙二醇(peg400),于400ml丙酮中溶解;然后也加入反应容器中反应:温度设置为50℃,机械搅拌速率为300rpm,反应时间为15min;

[0084]

(2)取出步骤(1)中析出的产物,溶解于600ml dmf中,机械搅拌速率设置为300rpm,温度设置为60℃,反应1h;

[0085]

(3)加入8.4ml季戊四醇三丙烯酸酯(peta),机械搅拌速率设置为300rpm,温度设置为60℃,反应2h,最后得到聚氨酯丙烯酸酯(pua)预聚物,用无水乙醇溶解再生处理两遍,避光避热保存备用;

[0086]

(4)将步骤(3)制备好的聚氨酯丙烯酸酯预聚物76g、活性稀释剂19g、光引发剂5g和溶剂制成光固化浆料,其中活性稀释剂使用的是分子量约为600的聚乙二醇二丙烯酸酯(pegda600),光引发剂使用的是2,4,6-三甲基甲酰二苯氧磷(tpo);

[0087]

(5)按步骤(4)称取各组分后,先将光引发剂用超声震荡法按照光引发剂和溶剂的比例为0.1g/ml(w/v)溶解于dmf中直至体系均匀透明,随后加入活性稀释剂,经20min超声波震荡均匀,得到中间混合物a;将聚氨酯丙烯酸酯预聚物按照预聚物和溶剂的比例为1.5g/ml(w/v)溶解在dmf中,经30min的超声波震荡均匀,得到中间混合物b;

[0088]

(6)将中间混合物a与中间混合物b混合均匀,然后在水浴中超声震荡处理30min,制得光固化聚氨酯丙烯酸酯浆料;

[0089]

(7)将步骤(6)制得的光固化浆料采用刮涂的方式均匀涂覆在玻璃板上获得厚度约为0.5mm的涂层,用375nm波长的led紫外灯进行照射,照射距离19.5cm,固化时间15min;得到平均厚度约为0.209mm厚的聚氨酯介电弹性体薄膜。

[0090]

所得的聚氨酯丙烯酸酯预聚物分子量以及最终固化后得到的聚氨酯介电弹性体薄膜的力学性能如表1所示,介电性能如表2所示。

[0091]

性能测试:

[0092]

光固化聚氨酯类介电弹性体薄膜的分子结构,以及电机械性能按如下方法进行测试:

[0093]

将制备好的聚氨酯丙烯酸酯预聚物采用凝胶渗透色谱仪(gpc,pl-gpc220,agilent)测定其分子量和分子量分布,室温下进行测试,溶解试剂为dmf,测试体积为

200ml,流速为1ml/min,最终测试结果如表1所示。根据结果可以看出,随着反应时间的增加,单体逐步完全转化,聚合物分子量逐渐增加直至维持在一定值内;其中实施例4的高分子量部分(数均分子量》105g/mol)含量明显提高,高达54.9%;说明本发明通过调控聚合反应条件可灵活控制预聚物的分子链长度。

[0094]

使用傅里叶变换红外光谱仪(ftir,nicolet 6700,美国)对聚氨酯丙烯酸酯的分子结构进行表征,扫描范围为650-4000cm-1

,反射模式的分辨率为2cm-1

,扫描次数为32,最后扣除空气背景,最终测试结果如图1所示;图1(a)(b)是聚氨酯丙烯酸酯预聚物的红外光谱图,峰值3292cm-1

和1539cm-1

是聚氨酯重-nh的伸缩振动,c-o-c的振动峰出现在1096cm-1

,1731cm-1

是c=o伸缩振动的位置,波数1636cm-1

的出现表明端基丙烯酸酯中的c=c已经成功接枝到分子链中。以上结果表明,目标聚氨酯丙烯酸酯预聚物已经成功合成。附图1(c)(d)中可以看到1636cm-1

的振动峰消失了,表明样品已基本固化完成。

[0095]

将固化完成后的聚氨酯介电弹性体薄膜的力学性能进行测试,首先测试了固化膜的力学性能:将薄膜裁剪成40mm

×

5mm的矩形样条,在ags-j万能试验机上采集应力应变曲线,试样的拉伸速率为50mm/min,并计算试样的弹性模量,最大拉伸应力以及断裂伸长率,最终的测试结果如表1所示。可以看出随着分子量的增加,材料的最大拉伸应力也增加了,其中样品的最高拉伸应力可达2.98mpa;其中实施例4的弹性模量最高,实施例5由于“节状”结构的引入(节状结构是因为实施例5中peta带有三官能度的不饱和碳碳双键(类似于“爪形”结构),固化后两个“爪形“结构相互连接形成封闭环,本发明将此称为节状结构),其模量有所下降,低于1mpa,有利于增加材料的驱动应变。本发明所得介电弹性体薄膜的最大断裂伸长率可达430%(表1中的结果是平均断裂伸长率),这是因为实施例4与实施例5的分子链较长,内部缠结密度高于其他样品,所以断裂伸长率更高。

[0096]

聚氨酯介电弹性体薄膜被裁剪成具有一定厚度的薄片,由阻抗分析仪(nococontrol,concept 50,德国)进行测试,电压为1v,频率范围为1hz-107hz,最终的测试结果如图2(a)所示。在不同频率下,极化类型不同,低频下聚合物的极化模式主要为界面极化,软、硬段的相分离程度对低频下的介电常数有很大的影响。随着频率的增加,五组样品的相对介电常数减小。当频率高于103hz,相对介电常数趋于稳定;根据图2a可知,实施例5的介电常数最高,这是因为实施例5的分子链中含有“节状”结构,物理缠结网络结构中形成可以极化的第二相,提高了体系的界面极化效率。由图2(b)可知,随着频率的增加,介质损耗逐渐减小;此外,实施例5在高频下的介电损耗稍大。由图2(c)所示,低频时,“节状”结构的存在增加了界面极化效率,但是分子链之间的滑动和摩擦同样增加了材料的内部损耗,这种现象在高频时更加明显。

[0097]

图3是实施例1(pua1),实施例3(pua3),以及实施例5(pua5)所得介电弹性体的电驱动性能测试结果,可以看到随着电压的增大,薄膜发生了不同程度的形变,根据电场-驱动应变曲线可以看出,实施例5中的样品具有最好的驱动应变效果,在45.41v/μm的电场强度下,驱动应变可以达到13.88%;这是由于“节状”结构的存在增加了硬段含量,导致相分离结构的形成,从而提高了材料的介电极化性能,提高了驱动应变能力。

[0098]

表1本发明实施例和对比例所得聚氨酯丙烯酸酯预聚物、介电弹性体的力学性能

[0099][0100]

表2本发明实施例和对比例所得聚氨酯、介电弹性体的介电性能

[0101][0102]

对比例1

[0103]

采用下述方法制备产品:

[0104]

(1)称取28.140g mdi装入三颈烧瓶中,置换n2三次,加入130ml dmf,室温下机械搅拌至透明完全溶解;量取35ml处理好的peg400,再加入130ml dmf溶解后加入反应容器中,温度设置为50℃,机械搅拌速率为300rpm,反应时间为15min;

[0105]

(2)第一步预聚物在反应5min后开始出现大量气泡,反应15min后产物出现明显凝胶化现象,反应不能正常进行,最终无法得到聚氨酯预聚物产物;预聚物产物照片如图4所示。

[0106]

对比例2

[0107]

取商用光敏聚氨酯树脂(深圳禾塑光固化材料有限公司提供,牌号h03 tpu)均匀刮涂在玻璃板上,光照距离19.5cm,用375nm led紫外灯进行照射,用指触法判断固化情况,并测试各项性能;商用光敏聚氨酯树脂的电驱动性能如图5所示。所得固化后的聚氨酯介电弹性体薄膜的力学性能如表1所示,介电性能如表2所示。

[0108]

相比于本发明所提供的聚氨酯介电弹性体薄膜,商用聚氨酯样品在31.81v/μm的电场强度下最大驱动应变只能达到5.38%;表明本发明所得的聚氨酯介电弹性体材料不仅有更大的击穿电压且具有更优异的实际介电驱动性能。

[0109]

综上可知,本发明针对pu基介电弹性体现有的结构设计问题及其最终材料的高模量、低击穿强度等问题,提供了一种可光固化的具有优异电机械性能的聚氨酯介电弹性体薄膜以及其制备方法。本发明通过调控分子链主链结构设计出具有不同高分子量“尾端”和分子链端遥爪结构的聚氨酯丙烯酸酯(pua)预聚物,后续通过调控优化以pua预聚物为主体的光固化浆料的配比和工艺,制备出具有不同分子链长度以及“节状”结构的聚氨酯介电弹

性体薄膜。相比于传统的crosslinking结构或bottle brush结构等,本发明所提供的较长的线性缠结链状结构及“节状”结构有效地降低了聚氨酯介电弹性体薄膜的模量,同时这些结构导致的内部相分离增加了界面极化效率,使得本发明所提供的的聚氨酯介电弹性体薄膜具有更好的介电和机械性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。