1.本发明专利涉及一种多机械人的协同加工系统,尤其是一种采用处理对象的基准作为全域坐标系对所有机器人建立运动模型实现协同加工的系统。

背景技术:

2.在过去的几十年中,增材制造(am)是重大变革的制造技术之一。快速成型和技术创新不断增长的需求推动了增材制造的发展。为了适应生物技术,材料科学,航空航天和医学中预期的多种应用,已经取得了巨大的进步。对于金属材料而言,最为普遍的的增材制造技术是粉末冶金和金属沉积。在过去的十年中,混合制造逐步发展,整合了增材制造和减材制造,以改善获得产品的整体质量及精度。制造时需要对工件进行固定并设定加工基准,通常是使用底板来提供基准坐标,但是由于底板的重复使用成本高昂,因此效果较差。

3.用于增材制造的产品设计可以形成复杂形状和结构。可以对每个原型和产品采用定制设计,而不会增加制造成本。当增材制造的引入医疗产品,促进了定制的发展。定制的医疗产品通常是针对特定患者的,旨在模仿生物功能和生物力学,例如密度,孔隙率,表面粗糙度和生物相容性。尤其人体骨胳,是一个复杂的系统,由大约200多个骨胳组成。特别是关节部分的骨头几何形状复杂。在借助3d成像和ct扫描的获取骨胳的数据已经取得了许多进展。这些技术的发展使得现代的人造植入物能够有效模仿人体解剖结构,并增加了兼容性并改善了患者的体验。以便带来良好的临床效果,例如更好的患者依从性和更高的疗效等等。

4.医疗用的植入物,通常需要使用各种不同的加工设备,制造过程例如包括线切割,热处理,机加工,抛光,雕刻,涂层,清洁和消毒等等。鉴于定制医疗产品相比标准化产品更加复杂,需要重新审视定制医疗产品的制造过程。传统的金属加工工艺已经很成熟,但通常倾向于大规模生产应用。通过重复的反复试验和操作,保证了准确性,公差和可重复性即可达至使用要求。但是,定制产品的制造不能遵循相同的程序,因为定制产品之间存在较大的差异。为了寻求可灵活及更为广泛的制造平台。需要使用具有内置参考基准设置的多机器人系统(muli-robot system ,即mrs),以解决缺乏针对定制产品的金属加工的工业化解决方案。

5.为使mrs的各个机器人之间能够相互配合完成整个加工过程,需要对其建立运动学模型,目前主要基于三种运动学模型:i)基于行为的设计方法(behavior-based method); ii)虚拟结构方法(virtual structure method); iii)leader-follower方法。

6.基于行为的方法通过彼此共享机器人的姿势来提供清晰的信息反馈,并将结构控制转化为每个机器人的一系列基本行为。此方法无法建立特定的数学模型来分析整个过程,因为它没有提供任何有关群体行为的数学定义。

7.虚拟结构方法是基于被视为虚拟刚性结构的地层构建的。组中的每个机器人将保持相同的相对位置。

8.使用leader-follower方法时,机器人充当“leader”,而其他机器人充当“follower”。 leader与follower之间的距离,相对角度是主要参数。

9.以上三种方法都与机器人之间的关系有关。没有有关机器人与要生产/维修的零件之间的几何关系的信息。在用于制造/维修的mrs中,机器人与产品之间的几何关系至关重要。机器人根据产品规格生成工具路径以生产产品。

技术实现要素:

10.针对上述现有技术的不足,本发明提供了一种用于实现不规则加工的多机器人协同系统,将整个系统的基准设置于处理对象上,并以该基准建立全域坐标系,以便成为系统中每个活动机器人的参考点,以在每个一个后处理步骤中能够相对于工件重新准确定位的几何坐标,即使机器人的相应基板产生的变形而导致定位信息丢失,机械人仍可以跟踪处理对象的几何坐标,实现多机器人协同对处理对象进行加工。

11.而且,本发明还提供了一种利用多机器人协同系统对不规则工件进行加工的方法,能够通过机器人建立协同的加工模型实现对不规则工件进行机械加工,以制造十分复杂形状的医疗产品,并能够缩短加工时间,降低制造成本。

12.另外,本发明还提供了用于对多机械人协同系统的精度评价方法,以便用户能够方便地实现对多机械人协同系统的整体精度进行调校及评价。

13.本发明通过以下技术方案实现:多机器人协同系统,包括待处理的对象以及围绕是设置于处理对象周围的多个的机器人,机械人上设置相应的处理器械;处理对象设置有基准,处理器械以该基准为全域坐标系对其运动进行运动建模,具体为:a.机械人i具有mi个运动自由度;以机械人i的内建坐标系,安装于机器人i上的第j关节建立以下齐次变换方程:a

i,j

= rotz(θ

i,j

)tansz(d

i,j

)transx(a

i,j

)rotx(α

i,j

)=

ꢀ……

(1)上式中i、j及mi为自然数,、、及分别为机械臂扭角,机械臂长度,机械臂偏移距离和机械臂夹角;从而获得安装于机械人i上处理器械的运动方程为:

……

(2)b.机器人i的安装基座i的基座坐标系与全域坐标系的位置关系建立,以下其次变换方程:a

i,f

=

……

(3)上式中i为自然数,f为机器人i中的某个关节,、、及分别为某关节f相

对于全域坐标系的扭角,长度,偏移距离和夹角;c.根据机器人i的内建坐标系与安装基座的基座坐标系的位置关系建立以下齐次变换方程:a

i,i

=

……

(4)上式中分别i,i为自然数,,、、及为安装基座i相对于全局坐标系的扭角、长度、偏移距离和夹角;d.获得于机械人i上处理器械的相对于全域坐标的运动方程为:

……

(5)其中,所述锁定装置包括用螺丝锁定于刚性底座上的刚性调整滑轨。

14.其中,所述机器人还包括用于固定处理对象的夹持机械人,所述处理对象夹持固定于设置于机器人上的夹持座上。

15.将多机器人协同系统应用于对不规则工件进行加工的方法,所述机器人包括切削机械人、工件夹持机械人以及冷却机械人,将不规则的待加工工件安装于工件夹持机器人的固定座上,切削机器人上安装有用于对工件进行加工的刀具,冷却机械人设有对工件进行冷却的冷却剂喷射装置;首先将工件的坐标系设定为全域坐标系,然后根据各个机器人的自有坐标与全域坐标系之间的位置关系建立相应的运动方程,通过工件的加工轮廓生成加工刀路,各个机械人分别依照加工刀路以及其相应的运动方程计算获得各机器人自有的加工路线,由相应的机器人控制分别控制刀具,夹持工件的固定座以及冷却剂喷射装置完成对待加工工件的所有加工工序。

16.其中,所述工件的基准为在工件或底座表面通过三维打印形成的基准柱,以基准柱设置工件的坐标系。

17.其中,还设有有三维扫描仪,三维扫描仪对待加工工件进行实时扫描以获得待加工工件的测量尺寸,并将测量尺寸与工件的加工轮廓数据进行对比,如测量尺寸超出设定的加工误差,切削机械人根据加工误差控制刀具对待加工工件进行加工。

18.其中,还包括对机器人复位的如下工作步骤:i.将标准的球形校准工件安装至工件夹持机械人上,将复位校准用的探针安装至切削机械人上;ii.切削机器人驱动探针与球形校准工件的不同位置接触,并获得多个接触点坐标,通过接触点坐标拟合计算球形校准工件的球心坐标;iii.将球心坐标记录并简练以球心坐标为原点,x、y及z为方向向量的全域坐标系。

19.对多机器人协同系统的加工精度评价方法,首先建立一个标准模型,该标准模型包括球体、圆柱体、参考圆柱体和基础块,将该标准模型作为工件安装于多机器人协同系统中,机器人按照标准模型设定的加工量,加工刀路及对应的运动方程计算获得机器人的自有加工路线,并对标准模型的球体、圆柱体以及基础块进行加工,获得加工后的标准模型,

最后对加工后的标准模型的尺寸进行度量,将度量获得的数据与标准模型设定的加工量进行比对获得多机器人协同系统的加工精度。

20.本发明的有益效果:使用处理对象的基准作为全域坐标,并据此对每个机器人建立对应的运动方程,实际上是建立了以处理对象为恒星,安装基座为行星及多个加工机器人为卫星的多机器人协同系统,从而使得整个多机器人协同系统的每个机器人都通过处理对象的基准建立相应的联系,以满足对复杂的不规则对象加工的需要,解决了传统需要将对象在不同加工设备之间转移以达至完成不同加工工序,因只需系统进行一次性的定位并建立基准即可完成全部的加工,可减少对象转移时需要不断更换基准所导致的繁复操作以及产生的安装误差,能够缩短加工时间,降低制造成本,同时提供对讲加工的精度。本系统个可广泛应用于不规则产品的制造中,甚至可应用于以人体作为处理对象的医疗手术中。

附图说明

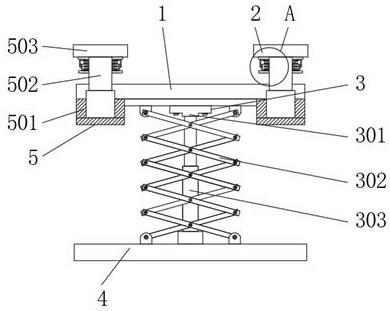

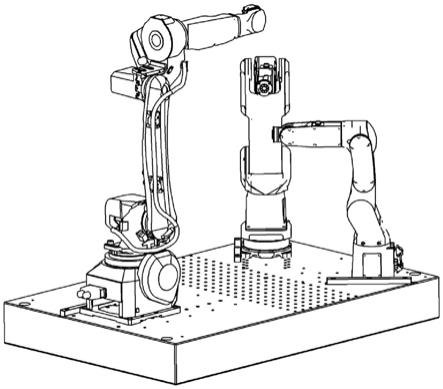

21.下面结合附图对本发明进一步说明:图1是本发明的立体图;图2是使用增材制造方法制造的定制医疗产品示意图;图3是本发明的全局坐标系与机械人坐标系的平面示意图;图4是本发明的全局坐标系与机械人坐标系的立体示意图;图5是本发明的6轴机械人的立体图;图6是图4中6轴机械人各关节之间的位置关系示意图;图7是用于对整个协同系统的加工精度进行评价的标准模型的主视图。

具体实施方式

22.下述以三组加工机器人组成的协同加工系统对医疗产品进行加工为例为例,对本发明专利作出详细的说明。

23.机器人系统系统系统由三个不同功能的的机器人组成,每个机器人都有其特定的功能。 它们分别是切割机器人(cur),冷却机器人(cor)和夹持机器人(hor)。 我们根据机器人的预期功能选择了三种不同型号的机器人。夹持机器人在夹持臂处的最大载荷为14 kg,最大作用距离为820mm,以在加工过程中能够牢牢夹持医疗产品。切割机器人(cur)加工刀具的机械臂的最大负载为12 kg,最长最大可达1441mm,并配有用于加工的铣削工具。 冷却机械手(cor)机械臂的最大负载为7 kg,最大作用范围为717mm,可通过在机械臂上安装带有co2冷却喷嘴的喷射装置。

24.如图1所示,以上三机器人安装在一个平面的刚性基座上。机器人之间以三角形排列布置,将待加工的医疗产品防止于刚性基座的质心位置。医疗产品以及每个机器人之间的径向距离可以沿径向方向进行微调,并基于以下标准和优先级:(1)将整个系统装置的重心与质心对齐以实现稳定性;(2)每个机器人的放置距离大约小于机器人的机械臂的一半,以使机械臂能够覆盖加工所需的工作半径,提供足够的伸展空间并最小化弯矩;(3)为每个机器人提供足够的间距,以避免/最大程度地减少机械臂的相互干涉。

25.除了工作基座和三个机器人外,其他设备和附件(例如二氧化碳气体发生器,工具架等)都放置在便于取用的位置,同时避免干扰机械臂的路径。整个系统安装密闭式的加工

仓中,并在加工仓内形成自上而下的对流以符合iso14644 7级空气清洁度。

26.我们使用以上三机械人协同加工系统制造具有定制形状的金属距骨假体。距骨的外形与人类脚踝的相同。金属距骨首先通过增材制造产生出来。 增材制造的整个零件包括距骨零件和支撑柱,如图2所示。需要将所有支撑柱从金属距骨整个表面分离并对金属距骨进行表面处理达至要求的精度,才为完成距骨的制造。

27.在以上的制造过程中,加工顺序如下: 首先从采用切割机器完成平面铣削,目标是去除所有的支撑柱,然后对金属距骨的表面进行球磨,旨在获得定制形状的金属距骨轮廓,最后对金属距骨表面进行抛光,获得指定表面精度的距骨假体, 如图2所示。

28.具体如何将机器人基座的基座坐标系与全域坐标系(即处理对象的坐标系)、机器人的内建坐标系与其基座的基座坐标系分别建立连接关系,下面作出详细说明。

29.首先,由处理对象的坐标系建立全域坐标系,可使用现有的产品设计软件,如autocad, mechanical等等,以autocad为例,从cad数据库中获取全域坐标wcs的坐标信息。wcs的坐标信息应包括以下四组信息。

30.i)wcs的原点坐标=(0,0,0)。

31.ii)x主轴的单位矢量,wcs=[1, 0, 0]。

[0032]

iii) y主轴的单位矢量,wcs=[0, 1, 0]。

[0033]

iv)z主轴的单位矢量wcs=[0, 0, 1]。

[0034]

然后,从cad数据库中获取每个机器人z(i)的基座{(i,0)}与wcs相关的坐标信息。每个机器人基座{(i,0)}的所有坐标信息也包括以下四组信息。

[0035]

i)每个机器人的基座{(i,0)}的原点在全局坐标中的坐标为ri=(xi,0, yi,0, zi,0)。

[0036]

ii)每个机器人的基座{(i,0)}的中其相对于基座坐标x主轴的矢量([a,b,c])映射到全局坐标的x轴的矢量为ri =[axi,0, bxi,0, cxi,0]。

[0037]

iii) 每个机器人的基座{(i,0)}的中其相对于基座坐标y主轴的矢量([a,b,c])映射到全局坐标的y轴的矢量为ri =[ayi,0, byi,0, cyi,0]。

[0038]

iv)每个机器人的基座{(i,0)}的中其相对于基座坐标z主轴的矢量([a,b,c])映射到全局坐标的z轴的矢量为ri =[azi,0, bzi,0, czi,0]。

[0039]

其中如图3及4所示,表示了机器人内建坐标系与全局坐标系之间的位置关系。

[0040]

根据denavit-hartenburg转换,机器人的安装基座的基座坐标系与全域坐标系的位置关系建立以下其次变换方程:a

i,f

=

……

(3)接着,对协同加工系统的每个机器人建立运动模型。

[0041]

串接式机械人由一组链接成链并通过关节连接的机械臂组成。每个机器人假设都由m个机械臂组成,这些机械臂具有mi自由度。首先,机械臂相对于其自身的坐标系进行建模,假设的每个机器人自身原点为(0,0),且该原点位于机器人的第一机械臂的输入关节处。

[0042]

那么运动方程的推导是基于i)德纳维特

·

哈特堡(d-h)公式以及ii)齐次转换。

[0043]

基于d-h公式,获得了第i个机器人上的第j关节的齐次变换方程,a

i,j

= rotz(θ

i,j

)tansz(d

i,j

)transx(a

i,j

)rotx(α

i,j

)=

……

(1)从而获得安装于机械人i上加工器械的运动方程为:

……

(2)将方程(1)代入方程(2),得到具有m个自由度的串接式机器人的运动方程,该机器人以其自有的坐标系为参考,结果如下方程(6)所示。机器人的最末节的机械臂m(安装工件或加工刀具的机械臂)相对于第一节的机械臂(与安装基座连接的机械臂)的齐次变换矩阵,如下4x4矩阵n为相对坐标系x轴对于参考坐标系的方向余弦。o矩阵为相对坐标系y轴对于参考坐标系的方向余弦。a矩阵为相对坐标系z轴对于参考坐标系的方向余弦。p为相对坐标系对于参考坐标系的位置向量。

[0044]

以上已经建立了安装基座的基座坐标系与全域坐标系的位置关系的变换方程。但是每个机器人i是安装在器对应的安装基座i上,而且机器人i也通常也会内建坐标系,因此需要将机械人i的内建坐标系与安装基座i的基座坐标系的位置关系建立以下齐次变换方程:a

i,i

=

……

(4)上式中分别i,i为自然数,,、、及为安装基座i相对于全局坐标系的扭角、长度、偏移距离和夹角。

[0045]

最后将于机械人i上加工器械的相对于全域坐标的运动方程为:

……

(5)将上述运动方程应用于三机械人协同加工系统,并设定三个机器人都具有6个自由度。三个机器人均具有相同的配置。连杆和关节的布置,所有轴的原始位置如图5所示。其中6个自由度分别为j1,j2,j3,j4,j5和j6的六个旋转轴。这六个轴j1,j2,j3,j4,j5和j6的角运动记为θ1,θ2,θ3,θ4,θ5和θ6。在研究这三个机器人时,发明人注意到j4和j6的z轴的旋转轴不是基于通常文献中使用的右手定则。为避免这两个轴j4和j6的符号约定不一致引起的问题,我们更改了j4和j6的符号方向。在这两个改变之后,角位移θi的符号约定所有轴均

遵循右手定则。其余部分将使用“右手定则”。因此,θ4和θ6的方向与机器人制造商的方向是相反。j4和j6需要进行相应的转换。

[0046]

每个机器人的关节采用(r

⊥

r∥r

⊥r⊥r⊥

r)布置,如图6所示。

[0047]

下列表格给出了导出运动模型所需的机器人d-h参数。

[0048]

表1 三个6自由度机器人的d-h参数表2 三个6自由度机器人的关节转动范围表3 三个6自由度机器人的机械臂长度(ai)和机械臂偏移距离(di)

ꢀ

由上述方程(1)中的可以获得每个关节的变换矩阵。 将表1中的参数代入方程式(1),以找到每个变换矩阵。 在等式(4)中获得六个转换矩阵,如下所示:在等式(4)中获得六个转换矩阵,如下所示:在等式(4)中获得六个转换矩阵,如下所示:在等式(4)中获得六个转换矩阵,如下所示:在等式(4)中获得六个转换矩阵,如下所示:

……

(7)将上述方程(5)中获得的六个轴的变换矩阵按方程(2)所示的顺序相乘,得到:

……

(8)对于三个自由度机器人的第六机械臂相对于第一个机械臂的齐次变换矩阵为4x4矩阵,如下矩阵,如下

……

(9)

……

(10)

……

(11)

……

(12)

……

(13)对于多机械任在切削中的性能以及加工精度,需要通过标准模型对整个协同系统的加工精度进行评价。标准模型由发明人设计,它由四个部分组成,即球体、圆柱体、参考圆柱体和基础块,如图7所示。

[0049]

球体用于评估3d曲面在曲面铣削上的机械加工能力。

[0050]

圆柱体用于评估曲面铣削中2d曲面的机器人机械加工能力。

[0051]

基础块用于评估平面机器人的加工能力。

[0052]

参考圆柱体用作评估球体和圆柱体的方向和几何公差等机械加工能力的参考框架。

[0053]

在此零件上进行了平面铣削和表面铣削,铣刀路径由mastercam生成。该标准模型由hor握持并由cur切割,机器人的定向运动和对零件的切割由robotmaster产生。

[0054]

多机器人系统系统完成标准模型加工后,将其交予cnas认可的校准实验室进行测量。

[0055]

表4显示了从测试报告[8]获得的加工单元的性能。

[0056]

表4 标准模型的测量结果由表4可以看出,多机器人协同系统在表面铣削的切削精度要优于平面铣削。 简而言之,这种多机械人协同系统更适合于自由曲面切割。 这些加工偏差主要是由于机器人协同系统加工过程中的抖动,由于机器人的结构复杂会导致其刚性不足,主轴,刀具,固定工件的夹具都会造成影响。

[0057]

上述实施例是涉及利用多机械人协同系统制造医疗产品的范例。而该多机械人协同系统还可以应用于实施医疗手术,其与医疗产品的原理相似,可将医疗产品替换为人体的手术部位,然后通过设定不同的多机械人协同对不同的手术步骤实施相应的手术操作。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。