1.本发明涉及一种环件成形方法,特别是涉及了一种al-cu系高强铝合金环件晶粒细化成形方法。

背景技术:

2.al-cu系高强铝合金是一种热处理强化型铝合金。该合金具有比强度高、低温高温力学性能好和焊接性能好等特点,在航天航空领域得到了广泛的应用。以2219铝合金为代表的al-cu系高强铝合金,铜含量为5.8%~6.8%,超出铜原子在铝基体中的最大溶解度,会形成al2cu粒子。大型环件所需铸锭尺寸大,冷却速度慢,会出现大量粗大al2cu粒子团聚。常规环件制造过程为热变形,由于铝基体在高温下较软,粗大al2cu粒子在变形过程中受应力较小,难以分散及破碎,后续的热处理过程,聚集的粗大al2cu粒子比表面积小,难以得到充分溶解。因此,常规工艺制造的2219铝合金环件,存在大量粗大al2cu粒子。al2cu粒子是硬而脆的金属间化合物,粗大al2cu粒子易成为应力集中和裂纹萌生之处,拉伸时会因应力集中而导致材料过早失效,降低合金塑性。粗大al2cu粒子会消耗大量cu原子,使得铝基体中铜原子浓度降低,时效析出动力减小,导致材料强度降低,难以满足航天航空环形件高性能需求。

技术实现要素:

3.本发明所要解决的技术问题是:将提供一种高强铝合金环件的细晶强化成形方法,将粗大al2cu粒子的充分破碎溶解,达到细化晶粒的目的,使其综合力学性能提高、各向异性降低。

4.为了解决上述问题,本发明采用的技术方案是:高强铝合金环件的细晶强化成形方法,其步骤如下:

5.将al-cu系高强铝合金铸锭加热至490~510℃,采用七镦六拔多向锻造工艺多向锻造工艺开坯,单次镦粗变形量为50~65%,终锻温度不低于400℃;然后,将坯料进行滚圆和冲孔,得到al-cu系高强铝合金初坯;

6.将冲孔后的al-cu系高强铝合金初坯,加热至220~260℃,保温一段时间后进行扩孔制坯,变形量为50~70%,终锻温度不低于160℃得到al-cu系高强铝合金环坯;

7.将al-cu系高强铝合金环坯放入炉中,加热至535~542℃,保温时间为2.5~3.5小时,进行高温退火;

8.将高温退火后的al-cu系高强铝合金降温至200~240℃,并移至环轧机上进行轧制,变形量为30~50%,终轧温度不低于180℃,得到al-cu系高强铝合金环件;

9.将轧制后的al-cu系高强铝合金环件放入炉中加热至535~542℃,保温4~6小时,进行固溶处理;将固溶处理后的al-cu系高强铝合金环件冷却至室温,再进行冷变形处理,变形量为2~5%;最后进行时效处理。

10.进一步地,所述时效处理的温度为150~180℃,时效处理保温时间为20~30小时。

11.进一步地,所述al-cu系高强铝合金为2219铝合金。

12.与现有技术相比,本发明的有益效果如下:

13.本发明所述的一种高强铝合金环件的细晶强化成形方法,所述方法采用多重“低温大变形 高温退火”的工艺方法,包括“低温制坯 高温退火”和“低温环轧 高温固溶”,通过低温变形强剪切作用充分破碎粗大al2cu粒子,利用低温条件抑制动态回复,产生高密度的元素扩散位错通道,在后续高温退火过程,实现破碎后al2cu粒子的充分溶解,进而提高环件力学性能。al2cu粒子脆而硬,在低温条件下,铝基体较硬,流动过程中,al2cu粒子受到的应力较大,容易破碎;破碎后的al2cu粒子,比表面积大,且低温条件下,大量位错累积,可以作为铜元素的扩散通道,提高al2cu粒子高温下的溶解效率;al2cu粒子得到充分分散及溶解,可以减小粗大al2cu粒子聚集引起的提前断裂,提升环件塑性。此外,溶解效率的提高,可提高固溶后基体的过饱和度,增强时效析出动力,使析出相分布更密集,更均匀,有效提升环件综合强度。针对大规格铸锭所带来的al2cu粒子富集问题,采用多重“低温大变形 高温退火”,即“低温制坯 高温退火”和“低温环轧 高温固溶”,以充分破碎溶解尺寸较大的al2cu粒子,降低粗大al2cu粒子对铝合金晶粒度的影响,达到细化al-cu系高强铝合金环件晶粒的目的。

附图说明

14.下面结合附图和具体实施方式对本发明作进一步详细说明。

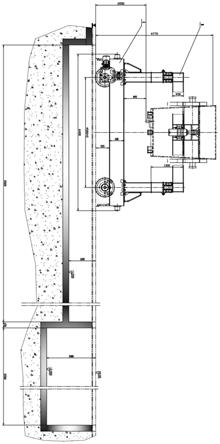

15.图1是2219铝合金环件晶粒细化成形工艺流程图;

具体实施方式

16.实施本发明所述的一种高强铝合金环件的细晶强化成形方法,以2219铝合金为例,其步骤如下:

17.将2219铝合金铸锭加热至490~510℃,采用七镦六拔多向锻造工艺多向锻造工艺开坯,单次镦粗变形量为50~65%,终锻温度不低于400℃;然后,将坯料进行滚圆和冲孔,得到2219铝合金初坯;

18.将冲孔后的2219铝合金初坯,加热至220~260℃,保温一段时间后进行扩孔制坯,变形量为50~70%,终锻温度不低于160℃得到2219铝合金环坯;

19.将2219铝合金环坯放入炉中,加热至535~542℃,保温时间为2.5~3.5小时,进行高温退火;

20.将高温退火后的2219铝合金降温至200~240℃,并移至环轧机上进行轧制,变形量为30~50%,终轧温度不低于180℃,得到2219铝合金环件;

21.将轧制后的2219铝合金环件放入炉中加热至535~542℃,保温4~6小时,进行固溶处理;将固溶处理后的2219铝合金环件冷却至室温,再进行冷变形处理,变形量为2~5%;最后将2219铝合金环件加热到150~180℃保温20~30小时,进行时效处理。

技术特征:

1.一种高强铝合金环件的细晶强化成形方法,其特征在于:采用以下步骤:将al-cu系高强铝合金铸锭加热至490~510℃,采用七镦六拔多向锻造工艺多向锻造工艺开坯,单次镦粗变形量为50~65%,终锻温度不低于400℃;然后,将坯料进行滚圆和冲孔,得到al-cu系高强铝合金初坯;将冲孔后的al-cu系高强铝合金初坯,加热至220~260℃,保温一段时间后进行扩孔制坯,变形量为50~70%,终锻温度不低于160℃得到al-cu系高强铝合金环坯;将al-cu系高强铝合金环坯放入炉中,加热至535~542℃,保温时间为2.5~3.5小时,进行高温退火;将高温退火后的al-cu系高强铝合金降温至200~240℃,并移至环轧机上进行轧制,变形量为30~50%,终轧温度不低于180℃,得到al-cu系高强铝合金环件;将轧制后的al-cu系高强铝合金环件放入炉中加热至535~542℃,保温4~6小时,进行固溶处理;将固溶处理后的al-cu系高强铝合金环件冷却至室温,再进行冷变形处理,变形量为2~5%;最后进行时效处理。2.根据权利要求1所述的一种高强铝合金环件的细晶强化成形方法,其特征在于:所述时效处理的温度为150~180℃,时效处理保温时间为20~30小时。3.根据权利要求1所述的一种高强铝合金环件的细晶强化成形方法,其特征在于:所述al-cu系高强铝合金为2219铝合金。

技术总结

本发明公开了一种高强铝合金环件的细晶强化成形方法,其特征在于,采用“低温制坯 高温退火”和“低温环轧 高温固溶”的方法,通过低温变形强剪切作用充分破碎粗大Al2Cu粒子,利用低温条件抑制动态回复,产生高密度的元素扩散位错通道,在后续高温退火过程,实现破碎后Al2Cu粒子的充分溶解,进而提高环件力学性能。特别适用Al-Cu系高强铝合金环件成形。Cu系高强铝合金环件成形。Cu系高强铝合金环件成形。

技术研发人员:强超

受保护的技术使用者:贵州安大航空锻造有限责任公司

技术研发日:2020.09.29

技术公布日:2022/4/12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。