1.本发明涉及冶金行业连续铸造领域,具体的说是一种机械搅拌的金属连铸工艺及机械搅拌装置。

背景技术:

2.随着我国经济发展,对大型铸锻件需求越来越多。大型铸锻件既可以作为重大成套设备制造的毛坯,也可以直接以成品形式应用在重大工程项目中。目前大型铸锻件主要应用于电力、船舶、重型机械、冶金、石化和国防工业。如风力发电机轴、水力发电机轴、舰船螺旋桨轴、曲拐、轧辊等。

3.以前,获取大型铸件主要通过模铸,生产效率低,铸件内部质量难以保证。随着科技进度,尤其是连铸技术发展,大型铸件可以通过立式连铸生产。提高经济效益、降低消耗指标、减少污染。

4.大断面铸件在立式连铸生产过程中,拉坯采用螺旋丝杆传动,由于丝杆细长比很大,拉坯过程中,随着铸坯自重增加,螺旋丝杆负载加大,容易出现丝杆弯曲变形,导致螺旋丝杆出现卡阻,无法平稳拉坯。

5.大断面铸件在立式连铸生产过程中,完全凝固时间长,由于钢水选择性结晶、枝晶搭桥,导致铸坯中心会出现疏松、缩孔、偏析、裂纹等缺陷,等轴晶比率低。由此产生铸坯质量问题:导致铸坯成才率低,也会严重影响后续锻造的成品质量。现有技术手段是通过移动式末端电磁搅拌,其工作原理:根据铸坯凝固传热建立数学模型,估算凝固末端位置,末端电磁搅拌可以在拉坯方向上下移动,以此达到搅拌凝固前沿钢水的作用。

6.如专利号201310575955.5公开了一种电磁激振复合机械搅拌的金属连铸工艺,该技术方案是利用电磁激振产生的微观流动和由上向下插入钢水中心的搅拌桨进行机械搅拌产生的宏观流动形成非常复杂的混沌流动,以期望获得超细的全等轴晶组织。但其一方面,从结构上看,需要更加复杂的结构,除结晶器外,还需要转子搅拌桨、转轮、程控电机、磁场发生器、线圈、调压调频交流电源等装置,使得设备结构更为复杂、能耗高、安装制造和维护成本高,从操作上看,需要在铸坯浇注完成后单独插入搅拌桨,搅拌完成后还需抽出搅拌浆,使得操作更加复杂、延长了生产周期;另一方面,凝固末端电磁搅拌对φ800mm直径以下断面铸坯有一定效果,对φ800mm直径及以上断面铸坯无明显效果,主要原因是φ800mm直径及以上断面铸坯,凝固末端坯壳很厚,电磁场穿过坯壳损失大部分磁场,但电磁场强度又不能无限增强,所以搅拌效果不明显。其次,影响凝固传热数学模型计算的因素很多,凝固末端位置很难准确把握,导致电磁搅拌实际效果不佳。

技术实现要素:

7.本发明的目的是为了解决上述技术问题,提供一种工艺极为简单、操作方便、可实现平稳、可靠拉坯、能耗低、搅拌效果好、有效减少结晶器液面大幅波动,减少铸坯卷渣,生产的大断面铸坯满足产品质量要求的机械搅拌的金属连铸工艺。

8.本发明还提供一种结构极为简单、设备投资和运行成本低、能耗低、易于操作和控制的用于上述工艺的立式大圆坯连铸机机械搅拌装置。

9.本发明机械搅拌的金属连铸工艺,包括以下步骤:

10.引锭:开浇前,控制带动水冷引锭头向上运动,将水冷引锭头伸入结晶器内,封堵引锭头;

11.拉坯:向结晶器内注入钢水,开始浇注,控制带动水冷引锭头向下运动,起到拉坯的作用;

12.搅拌:当定尺铸坯浇注完成后,控制带动水冷引锭头旋转,从而带动铸坯旋转,达到搅拌钢水的目的。

13.在拉坯步骤中,从浇注开始同步进行振动操作,即控制水冷引锭头带动铸坯沿拉坯方向作上下周期性往复运动,且向下位移量大于向上的位移量,直至定尺铸坯浇注完成。

14.控制振动操作的振动频率15~75次/min,波形为正弦或非正弦。所述铸坯为φ800mm直径以上的铸坯。

15.所述拉坯步骤中,控制拉坯速度在0.05~0.3m/min。

16.所述搅拌步骤中,控制铸坯旋转速度为2-8r/min。

17.所述搅拌步骤中,采用正、反向旋转交替进行。

18.所述正转时间15-20min,反转时间15-20min。

19.本发明立式大圆坯连铸机机械搅拌装置,包括多级油缸和水冷引锭头,所述多级油缸中的末级油缸经移动车架连接水冷引锭头,所述移动车架与导向立柱滑动配合,所述导向立柱的下端固定在土建基础上。

20.所述移动车架上设有回转支承,所述回转支承的旋转部连接水冷引锭头,所述回转支承的旋转部由传动装置驱动旋转。

21.所述导向立柱上设有滑道,所述移动车架上设有与所述滑道配合的滑轮或滑轨。

22.针对背景技术中存在的问题,进行了如下改进:

23.(1)发明人改变了传统从钢水中心搅拌或由结晶器外进行电磁搅拌的通常思维,而是发现在铸坯浇注结束后,铸坯内部截面下的凝固前沿存在不规则状态,因而只需要简单带动铸坯旋转,可使铸坯内部凝固前沿钢水转动,实现对凝固前沿钢水的搅拌,从而阻止或减少钢水选择性结晶,打断凝固前沿的树枝晶,均衡液芯钢水温度,达到消除或减少铸坯中心疏松、缩孔、偏析、裂纹等缺陷,提高等轴晶比率的目的。这种方法下纯机械搅拌的不需要预测凝固末端的准确位置,只要铸坯有旋转的角速度,任何凝固前沿的钢水都可以实现搅拌,特别适用于φ800mm直径及以上的大断面铸坯。而要实现铸坯的转动非常简单,只要带动水冷引锭头转动即可,带动水冷引锭头转动的设备非常简单,无论是运行成本还是设备投资均大大降低、操作难度和维护成本也更低。

24.进一步的,优选控制铸坯旋转速度为2-8r/min,以保证钢水搅拌效果,速度过快引起卷渣,过慢冶金质量改进效果不大,具体的,转速还跟铸坯截面直径大小有关,截面直径越大则转速越慢;优选采用正、反向旋转交替进行,正转和反转时间相同,均为15-20min。

25.(2)用多级油缸、移动车架和导向立柱替代传统的螺旋丝杆传动,一方面多级油缸的运行速度可通过位移传感器和液压伺服阀形成闭环控制,使得其运行速度可控,可以实现平稳、可靠拉坯;另一方面,利用移动车架和导向立柱的滑动配合为拉坯过程全程导向,

强度高、不易变形、导向性好,保证拉坯的平稳,同时移动车架可用于安装回转支承;在实现引锭、拉坯动作的同时,还能实现带动水冷引锭头旋转,结构极为简单、一举多得。

26.(3)完全改变了过去由独立的振动装置带动结晶器进行振动的方式,改为由多级油缸经水冷引锭头带动铸坯沿拉坯方向作上下往复运动,并进一步通过控制向下位移量大于向上的位移量,在而由同一个多级油缸同步实现振动和拉坯的目的,节省单独的振动装置投资,也降低了操作难度。

27.有益效果:

28.本发明工艺极为简单、操作方便、可实现平稳、可靠拉坯、能耗低、搅拌效果好,仅通过单纯机械搅拌就能有效减少结晶器液面大幅波动,减少铸坯卷渣,生产的大断面铸坯满足产品质量要求;本发明结构极为简单、可实现同步引锭、拉坯、振动和旋转动作,设备投资和运行成本低、能耗低、易于操作和控制。

附图说明

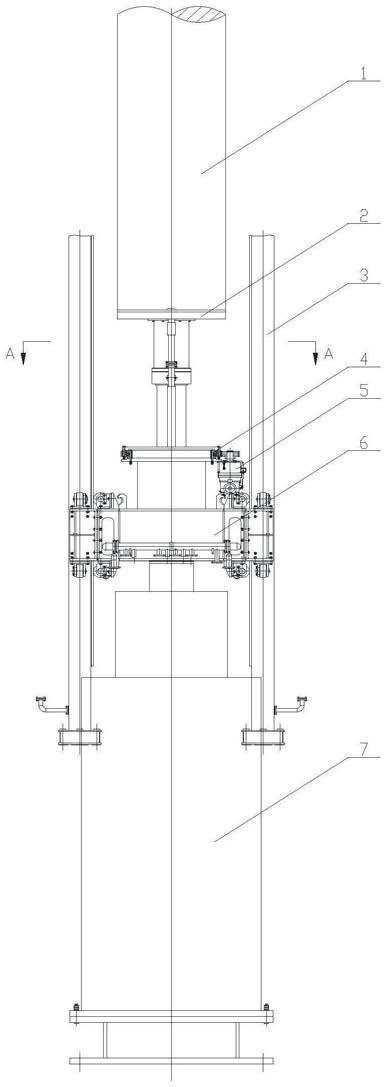

29.图1为本发明结构示意图。

30.图2为图1的a-a剖视图。

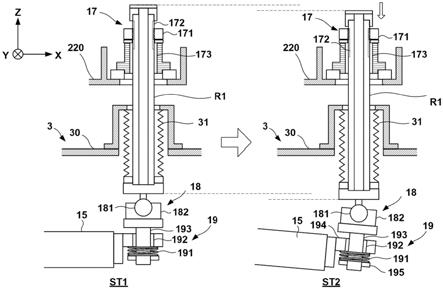

31.图3为搅拌原理图。

32.其中,1-铸坯、2-水冷引锭头、3-导向立柱、4-回转支承、5-传动装置、6-移动车架、7-多级油缸、8-滑轮、9-滑道。

具体实施方式

33.下面结合附图对发明装置作进一步解释说明:

34.参见图1和图2,所述多级油缸7中的末级油缸连接移动车架6,所述移动车架6上设有回转支承4,所述回转支承4的旋转部连接水冷引锭头2,所述回转支承4的旋转部由传动装置5驱动旋转,所述传动装置5也固定在移动车架6上。

35.所述移动车6架与导向立柱3滑动配合,如所述导向立柱3上设有滑道9,所述移动车架6上设有与所述滑道9配合的滑轮8。所述导向立柱3的下端固定在土建基础上。

36.工艺过程:

37.引锭:开浇前,移动车架6在多级油缸7推动下,经回转支承4带动水冷引锭头2向上运动,将水冷引锭头2伸入结晶器内,封堵引锭头;

38.拉坯:向结晶器内注入钢水,开始浇注,移动车架6在自重和钢水重力作用下,沿导向立柱3推动多级油缸7向下运动,多级油缸7控制移动车架6向下运动的速度,经水冷引锭头2起到拉坯的作用;多级油缸7是在位移传感器和液压伺服阀共同作用下,形成闭环控制,拉坯速度在0.05~0.3m/min,运行平稳、可靠;

39.在拉坯过程中,多级油缸7经水冷引锭头2带动铸坯1沿拉坯方向作周期性上下往复运动,控制向下位移量大于向上的位移量,振动频率控制在15~75次/min,波形为正弦或非正弦,直至一根定尺铸坯1浇注完成,既实现拉坯,又实现振动功能;

40.搅拌:当一根定尺铸坯1浇注完成后,启动传动装置5(如电机和减速器)经回转支承4带动水冷引锭头2旋转,从而带动铸坯1旋转,控制铸坯旋转速度为2-8r/min;所述搅拌步骤中,采用正、反向旋转交替进行,正转总时间15-20min,反转总时间15-20min。其原理

为:铸坯1经水冷引锭头2在回转支承4带动下作回转运动,参见图3,由于铸坯1冷却不均,铸坯1内部凝固前沿形成凹凸不平面,因此铸坯1横截面上凝固壳内任意一点均有角速度,该面带动钢水旋转,实现钢水搅拌的功效,特别适用于φ800mm直径以上的大断面铸坯。

41.上述工艺适用于φ800mm直径以上的铸坯,与现有的对大断面铸坯螺旋丝杆传动拉坯、移动式末端电磁搅拌的装置相比,采用本发明的设备投资可以降低70%,仅有传动装置的电机能耗,无电磁能耗支出,能耗可下降85%,不需要单独插入或抽出搅拌桨,可实现连续生产,消除或减少大断面铸坯中心疏松、缩孔、偏析、裂纹等缺陷,提高等轴晶比率,可以保证大断面立式连铸机生产的铸坯满足产品质量:中心疏松等级不低于1级、中心缩孔最大直径不大于圆坯直径的1.5%、中心裂纹不低于1级、碳偏析指数不大于1.1、等轴晶比率大于50%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。