1.本发明涉及建筑施工技术领域,尤其涉及一种大吨位移动模架整体下放的施工方法。

背景技术:

2.当前,大吨位移动模架拼装基本都处于现场原位拼装,在浅海区域受到潮水干扰,无法采用海上和现场钢栈桥整体吊装下放工艺,从而无法完成施工。尤其针对作业地点作业面十分狭窄的情况,例如小干-长峙通道工程57米首跨移动模架作业地点,低潮时间较短,受到潮水影响大,考虑移动模架拼装进度和消除安全隐患,拼装施工工艺优化必不可少,以便于有效提高施工拼装进度和安全把控。

技术实现要素:

3.本发明旨在解决现有技术的不足,而提供一种大吨位移动模架整体下放的施工方法。

4.本发明为实现上述目的,采用以下技术方案:一种大吨位移动模架整体下放的施工方法,包括施工步骤如下:

5.a搭建临时拼装平台

6.沿次栈桥的方向搭建两组拼接用桥墩组合,每组桥墩组合包括沿主栈桥的方向分布的一号桥墩、二号桥墩、三号桥墩和四号桥墩,次栈桥下方设有若干五号桥墩,五号桥墩用于支撑次栈桥,在一号桥墩和二号桥墩上均安装牛腿梁,在四号桥墩和五号桥墩之间搭设平台,该平台作为主要的拼装平台,二号桥墩和四号桥墩之间搭设若干临时支墩,并在临时支墩上采用顶推法拼装移动模架,利用80吨履带吊在主栈桥上安装若干横梁和模板,将横梁安装在移动模架上,横梁与次栈桥方向平行,横梁和移动模架用于支撑模板,横梁、移动模架和模板三者连接成工作平台;

7.b安装下放系统

8.采用4点同步下放,分别在一号桥墩和二号桥墩的牛腿梁上设置下放架,通过下放架、吊索和千斤顶配合工作实现工作平台的升降;

9.c整体提升

10.下放前,先将移动模架整体提升0.05m,持荷一段时间,并观察各结构件及连接位置是否出现变形的情况,观察千斤顶伸出高度有无回缩,一切正常后方可拆除移动模架下的临时支墩;

11.d整体下放

12.在移动模架下放时,4个承力点应同时顶升千斤顶,同时回油下放千斤顶,做到整个移动模架平衡受力,水平下放,在移动模架下放的过程中应有专人对吊点、连接下方系统进行旁站观察,以防止意外情况发生;

13.e下放计算

14.①

下放荷载

15.下放荷载包括移动模架的自重,共520吨;

16.前吊点受力:f1=280吨;后吊点受力:f2=240吨;

17.贝雷梁计算

18.上层贝雷梁两侧为单层贝雷梁,

19.最大弯矩:

20.最大剪力:t=1400kn;

21.下放架共有6排贝雷梁,下放载荷通过扁担梁平均分配至6排贝雷梁,单排贝雷梁最大弯矩为486.73kn

·

m,最大剪力233.33kn;

22.贝雷梁允许弯矩788.2kn

·

m,允许剪力245kn,因此满足使用要求;

23.②

千斤顶和吊索的受力计算

24.前、后吊点横向各安装2个400t千斤顶,下放吊索最小破断力为26.07吨,每束22根;

25.千斤顶储备系数:

26.下放吊索储备系数:

27.根据《重型结构设备整体提升技术规程》dg/tj08-2056-2009,第7.1.3规定总提升能力所有提升油缸总额定载荷应不小于总提升荷载标准值的1.25倍,第7.1.2规定提升油缸中单根钢绞线的拉力设计值不得超过其破断拉力的50%,因此此提升能力储备系数及钢绞线的安全系数完全满足大型构件提升工况的要求。

28.特别的,移动模架包括两个支撑机构,每个支撑机构包括若干节可拆卸连接在一起的前鼻梁、若干节可拆卸连接在一起的主梁和若干节可拆卸连接在一起的后鼻梁,前鼻梁和后鼻梁通过主梁连接在一起。

29.特别的,拼装平台上安装推进动力机构,推进动力机构用于实现组装移动模架支撑机构的移动,每安装完一节前鼻梁、主梁或后鼻梁,推进动力机构向远离次栈桥的方向推进一节的距离,方便下一节前鼻梁、主梁或后鼻梁的安装,推进动力机构逐节顶推安装前鼻梁、主梁和后鼻梁。

30.特别的,推进动力机构为气缸、电动缸和液压缸中的一种。

31.特别的,移动模架主梁的下翼缘板标高位于高潮位水面标高以下,为提高施工效率,移动模架拼装标高提高至高潮位水面标高以上,主梁、前鼻梁和后鼻梁纵移到位,横梁拼装完成后整体下放至施工标高。

32.特别的,横梁位于两个支撑机构的主梁之间,且横梁的端部与主梁连接,横梁用于承受模板传递的施工载荷。

33.特别的,横梁顶面安装有若干螺旋千斤顶,螺旋千斤顶与模板相连,通过调整螺旋千斤顶的高度,来调整模板预拱度。

34.特别的,下放架上设置上吊点,在主梁上设置下吊点,采用1860级直径15.24钢绞线作为吊索,每个点采用1台400t千斤顶为动力,通过周期性作用千斤顶,将移动模架下放

到牛腿梁上,千斤顶位于下放架顶面,且千斤顶可沿下放架长度方向移动,该长度方向与次栈桥平行;

35.特别的,移动模架下放高度:前吊点1.35m,后吊点2.75m。

36.特别的,临时支墩为钢管桩。

37.本发明的有益效果是:本发明通过改善拼装场地,采用整体下放系统,解决了海区受到无法大吨位吊装与潮水影响导致大吨位移动模架整体无法下方的问题,此外,在作业面十分狭窄的情况下,本发明通过顶推作业的方式实现大吨位移动模架整体下方,且缩短了拼装工期,施工简单,安全性高。

附图说明

38.图1为移动模架安装完成后的结构示意图;

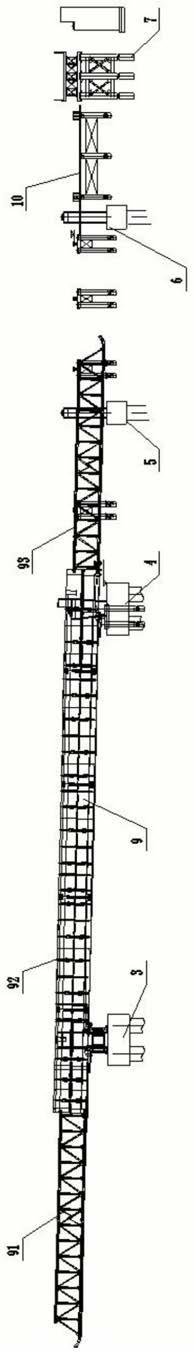

39.图2为桥墩组合的分布示意图;

40.图3为移动模架的结构示意图;

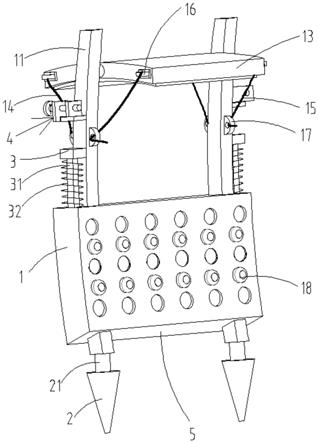

41.图4为下放架与牛腿梁的连接示意图;

42.图5为横梁与主梁的连接示意图;

43.图6为吊点纵向布置示意图;

44.图7为千斤顶与主梁的连接示意图;

45.图8为移动模架安装过程图一;

46.图9为移动模架安装过程图二;

47.图10为移动模架安装过程图三;

48.图11为移动模架安装过程图四;

49.图12为移动模架安装过程图五;

50.图13为移动模架安装过程图六;

51.图中:1-次栈桥;2-主栈桥;3-一号桥墩;4-二号桥墩;5-三号桥墩;6-四号桥墩;7-五号桥墩;8-牛腿梁;9-移动模架;91-前鼻梁;92-主梁;93-后鼻梁;10-拼装平台;11-临时支墩;12-横梁;13-下放架;14-吊索;15-千斤顶;16-螺旋千斤顶;

52.以下将结合本发明的实施例参照附图进行详细叙述。

具体实施方式

53.下面结合附图和实施例对本发明作进一步说明:

54.如图1至图13所示,一种大吨位移动模架整体下放的施工方法,包括施工步骤如下:

55.a搭建临时拼装平台

56.沿次栈桥1的方向搭建两组拼接用桥墩组合,每组桥墩组合包括沿主栈桥2的方向分布的一号桥墩3、二号桥墩4、三号桥墩5和四号桥墩6,次栈桥1下方设有若干五号桥墩7,五号桥墩7用于支撑次栈桥1,在一号桥墩3和二号桥墩4上均安装牛腿梁8,在四号桥墩6和五号桥墩7之间搭设平台,该平台作为主要的拼装平台10,二号桥墩4和四号桥墩6之间搭设若干临时支墩11,临时支墩11为钢管桩,并在临时支墩11上采用顶推法拼装移动模架9,利用80吨履带吊在主栈桥2上安装若干横梁12和模板,将横梁12安装在移动模架9上,横梁12

与次栈桥1方向平行,横梁12和移动模架9用于支撑模板,横梁12、移动模架9和模板三者连接成工作平台;

57.移动模架9包括两个支撑机构,每个支撑机构包括若干节可拆卸连接在一起的前鼻梁91、若干节可拆卸连接在一起的主梁92和若干节可拆卸连接在一起的后鼻梁93,前鼻梁91和后鼻梁93通过主梁92连接在一起。

58.拼装平台10上安装推进动力机构,推进动力机构用于实现组装移动模架9支撑机构的移动,每安装完一节前鼻梁91、主梁92或后鼻梁93,推进动力机构向远离次栈桥1的方向推进一节的距离,方便下一节前鼻梁91、主梁92或后鼻梁93的安装,推进动力机构逐节顶推安装前鼻梁91、主梁92和后鼻梁93。移动模架9的安装过程如下:

59.①

位于次栈桥1上的履带吊将前鼻梁91吊放至拼装平台10上,如图8所示,通过推进动力机构向远离次栈桥1的方向推进前鼻梁91,再将下一节鼻梁91吊放至拼装平台10上,将下一节前鼻梁91与已推进的前一节前鼻梁91连接,如图9所示,如若安装多节前鼻梁91安装上述动作安装即可;

60.②

将安装完成的前鼻梁91通过推进动力机构向远离次栈桥1的方向推进,将主梁92吊放至拼装平台10,将主梁92与靠近次栈桥1方向的前鼻梁91连接,如图10所示,通过推进动力机构向远离次栈桥1的方向推进主梁92,再将下一节主梁92吊放至拼装平台10上,将下一节主梁92与已推进的前一节主梁92连接,如图11所示,如若安装多节主梁92安装上述动作安装即可;

61.③

将安装完成的主梁92通过推进动力机构向远离次栈桥1的方向推进,将后鼻梁93吊放至拼装平台10,将后鼻梁93与靠近次栈桥1方向的主梁92连接,如图12所示,通过推进动力机构向远离次栈桥1的方向后鼻梁93,再将下一节后鼻梁93吊放至拼装平台10上,将下一节后鼻梁93与已推进的前一节后鼻梁93连接,从而完成后鼻梁93的连接工作,进而完成支撑机构的连接,通过推进动力机构向远离次栈桥1的方向将支撑机构顶推纵移至一号桥墩3和二号桥墩4的牛腿梁8上,如图13所示,顶推时需要注意,以前支点与牛腿梁8中心为基准,确定顶推的最终位置;

62.为适应平曲线施工,前鼻梁91和后鼻梁93均与主梁92采用铰接,前鼻梁91和后鼻梁93相对主梁92水平旋转一定角度后,另一端通过垫板、螺栓固定。

63.推进动力机构为气缸、电动缸和液压缸中的一种。

64.推进动力机构为推进小车,每个小车配有二个横移液压缸和一个纵移液压缸。为了减小模架所需的桥下空间,移动模架9纵移、横移分别由纵移液压缸和横移液压缸完成。

65.移动模架9主梁92的下翼缘板标高位于高潮位水面标高以下,为提高施工效率,移动模架9拼装标高提高至高潮位水面标高以上,主梁92、前鼻梁91和后鼻梁93纵移到位,横梁12拼装完成后整体下放至施工标高。

66.横梁12位于两个支撑机构的主梁92之间,且横梁12的端部与主梁92连接,横梁12用于承受模板传递的施工载荷。

67.横梁12顶面安装有若干螺旋千斤顶16,螺旋千斤顶16与模板相连,通过调整螺旋千斤顶16的高度,来调整模板预拱度。

68.横梁12设置在两根主梁92之间,承受模板传递的施工载荷。截面尺寸为1.72m

×

0.22m。通过法兰与主梁92连接,每组横梁12分为左右2片,对称布置。当混凝土浇注时,两片

横梁12用螺栓连接。横梁12上设置螺旋千斤顶16与模板相连。通过调整机械螺旋高度,来调整模板预拱度;

69.如图5所示,模板由底模、侧模及翼缘模板组成。底模分块直接铺设在横梁12上,并与横梁12相对应。每对底板沿横梁12销接方向由普通螺栓连接。侧模及翼缘模板也与横梁12相对应,并通过在横梁12设置的模板支架及支撑来安装。通过模板支撑杆以及横梁12上部的调节支撑座来调整模板。

70.本发明采用“底模包侧模”方式实现浇筑带平曲线混凝土箱梁:侧模采用分段结构,可在底模上滑动,这样可通过一系列的折线摆出平曲线。

71.b安装下放系统

72.采用4点同步下放,分别在一号桥墩3和二号桥墩4的牛腿梁8上设置下放架13,通过下放架13、吊索14和千斤顶15配合工作实现工作平台的升降;

73.下放架13上设置上吊点,在主梁92上设置下吊点,采用1860级直径15.24钢绞线作为吊索14,每个点采用1台400t千斤顶15为动力,通过周期性作用千斤顶15,将移动模架9下放到牛腿梁8上,千斤顶15位于下放架13顶面,且千斤顶15可沿下放架13长度方向移动,该长度方向与次栈桥1平行;

74.按规定位置安装,使主梁92的吊点位置与前后下放架13吊点的中心位置要保持在同一铅锤线上,千斤顶15安装时要特别注意保持千斤顶15水平。

75.千斤顶15安装完毕后,必须对其调试,以便测试整个系统是否安全。首先千斤顶15各部位连接状况进行详细的检查,包括机械连接,电路、油路连接,确保连接正确无误,随后对千斤顶15进行空载运转,排除油缸内积存的空气,千斤顶15试机的油压不大于20mpa,如果千斤顶15内残存空气,将会影响千斤顶15运行质量。

76.c整体提升

77.下放前,先将移动模架9整体提升0.05m,持荷一段时间,并观察各结构件及连接位置是否出现变形的情况,观察千斤顶15伸出高度有无回缩,一切正常后方可拆除移动模架9下的临时支墩11;

78.d整体下放

79.在移动模架9下放时,4个承力点应同时顶升千斤顶15,同时回油下放千斤顶15,做到整个移动模架9平衡受力,水平下放,在移动模架9下放的过程中应有专人对吊点、连接下方系统进行旁站观察,以防止意外情况发生;

80.移动模架9下放高度:前吊点1.35m,后吊点2.75m。

81.e下放计算

82.①

下放荷载

83.下放荷载包括移动模架9的自重,共520吨,如图6所示;

84.前吊点受力:f1=280吨;后吊点受力:f2=240吨;

85.贝雷梁计算

86.上层贝雷梁两侧为单层贝雷梁,

87.最大弯矩:

88.最大剪力:t=1400kn;

89.下放架13共有6排贝雷梁,下放载荷通过扁担梁平均分配至6排贝雷梁,单排贝雷梁最大弯矩为486.73kn

·

m,最大剪力233.33kn;

90.贝雷梁允许弯矩788.2kn

·

m,允许剪力245kn,因此满足使用要求;

91.②

千斤顶和吊索的受力计算

92.前、后吊点横向各安装2个400t千斤顶15,下放吊索14最小破断力为26.07吨,每束22根;

93.千斤顶15储备系数:

94.下放吊索14储备系数:

95.根据《重型结构设备整体提升技术规程》dg/tj08-2056-2009,第7.1.3规定总提升能力所有提升油缸总额定载荷应不小于总提升荷载标准值的1.25倍,第7.1.2规定提升油缸中单根钢绞线的拉力设计值不得超过其破断拉力的50%,因此此提升能力储备系数及钢绞线的安全系数完全满足大型构件提升工况的要求。

96.本发明通过改善拼装场地、整体下放系统,解决海上受到无法大吨位吊装与潮水影响,减少拼装工期和施工繁琐问题。本发明经分析现场实际情况与设备结构解决了在浅海区域无法使用起吊设备进行下放,通过将贝雷架和千斤顶组合将移动模架9整体下放,有效将移动模架9平稳、同步、准确下放到位,避免了拼装时潮汐影响和提高了拼装效率。

97.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种改进,或未经改进直接应用于其它场合的,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。