1.本发明涉及涤纶热熔丝制备技术领域,尤其是一种涤纶热熔丝加捻热熔装置及其制备工艺。

背景技术:

2.涤纶热熔丝是由聚酯纤维片融化后通过加压制成丝状的产品,涤纶热熔丝可与常规涤纶或其它纤维混合生产非织造布或针织或机织成热粘合纤维制品,具有手感软、强度高、耐洗、挺括、易于打理、无环境污染等特征,传统的涤纶热熔丝往往是以单丝的状态呈现的,在后续的过程中按需求进行多根捻合处理,强度和韧性都不足以满足现有的产品要求,通过改变涤纶丝的化学成分是一种改良方向,但是其效果依然一般,因此需要一种可通过结构工艺的改良加强涤纶丝的韧性和强度的装置及其制备方法。

技术实现要素:

3.本发明要解决的技术问题是:为了克服上述中存在的问题,提供了一种涤纶热熔丝加捻热熔装置及其制备工艺,其解决了上述问题。

4.本发明解决其技术问题是采取以下技术方案实现的:

5.一种涤纶热熔丝加捻热熔装置,包括底座,所述底座固定于地面,所述底座的上端左右对称竖直设有机架,所述机架的上端转动设有复合捻线筒,所述机架的右侧固定设有预热器,所述预热器的上端固定设有组合式加捻盘,所述机架的上端转动设有转向轮,所述机架的中部横向设有横杆,所述横杆上左右滑动设有引线块,所述横杆绕所述引线块的轴线转动设置,所述机架上固定设有伸缩杆,所述伸缩杆的升缩端与所述引线块铰接,所述机架的底部转动设有线辊,所述线辊的左端同轴转动设有压力棘轮,所述压力棘轮的外圆带有齿,所述底座上固定设有电机,所述电机的轴端设有与所述压力棘轮啮合的齿轮。

6.在一种实施例中,所述组合式加捻盘包括加捻盘,所述加捻盘内壁设有内齿,所述内齿的内壁固定设有外环凸缘,所述内齿内转动设有主线盘,所述主线盘的中间设有上下贯通的主线盘过线孔,所述主线盘与所述内齿之间设有与所述主线盘、内齿同时啮合的回转从动齿,所述加捻盘的上下端对称设有加捻盘盖,所述加捻盘盖上设有加捻盘入线孔,且所述回转从动齿的轴线与所述加捻盘入线孔此处并没有引出,无法直接使用的轴线同轴,所述加捻盘盖靠近所述内齿的端面设有定位柱,所述定位柱与所述主线盘套装连接,所述主线盘的主轴向下延伸至所述加捻盘盖的下端,且所述主线盘的主轴下端设有主动锥齿轮,所述主动锥齿轮的右端设有与所述主动锥齿轮啮合的从动锥齿轮,所述从动锥齿轮由电机驱动。

7.在一种实施例中,所述复合捻线筒包括热熔筒,所述热熔筒内套装转动设有锥形内管,所述锥形内管的中部固定设有齿轮,所述冷定型筒的左端设有开孔,且开孔处设有驱动电机,所述驱动电机的轴端带有与所述齿轮啮合的齿轮,所述冷定型筒的内壁固定设有控温管,所述冷定型筒的侧壁上一体成型设有管口,所述管口与所述控温管连通,所述冷定

型筒上下对称设置,所述冷定型筒之间设有伸缩光杆。

8.在一种实施例中,所述压力棘轮包括外环,所述外环的内圈设有弹簧片,所述弹簧片以所述压力棘轮轴心为中心圆周间隔设置,所述外环的内圈同轴转动设有内环,所述内环的外圆间隔设有凸点,所述凸点的表面与所述弹簧片相抵。

9.在一种实施例中,所述预热器内左右对称设有电热灯,所述预热器的上下端对称设有分线孔板。

10.在一种实施例中,所述横杆的截面为六边形状,所述横杆转动设置于所述机架上。

11.一种涤纶热熔丝加捻热熔制备工艺,包括以下步骤;

12.步骤1:将涤纶片挤压成形的热熔丝穿过预热器,进行升温预热处理,并将涤纶单丝分别穿过回转从动齿、主线盘的中心孔。

13.步骤2:转动主线盘,并通过啮合带动回转从动齿绕主线盘转动将涤纶单丝穿插捻合成主丝。

14.步骤3:将由步骤2捻合的主丝牵入并穿过复合捻线筒,利用导热油的高温对捻合的主丝加热,使单丝之间的黏合成一体,并通过锥形内管的转动将捻合的主丝表面的螺旋纹抹平,实现光面处理,并利用下侧的控温管内的冷却液对主丝冷却使其成形;

15.步骤4:将步骤3的主丝牵入引线块内并左右滑动,在压力棘轮的转动下将主丝绕至线辊上,制得复合加捻的热熔丝。

16.在一种实施例中,所述步骤1中主线盘的转速为所述步骤4中线辊转速的5

‑

8倍;

17.这样的配置可使主丝的捻回度在一以上,可大大的提高主丝的韧性和强度。

18.在一种实施例中,所述步骤1中的预热器内的温度为100

‑

150℃;

19.对单丝进行预热使后续的捻合步骤中加强单丝之间的黏合度。

20.在一种实施例中,所述步骤3中的导热油的温度为150

‑

200℃,步骤3中的冷却液的温度为5

‑

10℃。

21.本发明的优点和积极效果是:

22.本发明通过利用预热装置使涤纶单丝软化,并在复合黏合盘的多个转动盘将多根单丝回转缠绕,并通过加温以及回转加压使单丝的结合性更佳,并利用端口将螺纹状抹平,该装置可将单丝通过回转捻合成“绳”大大的提高了涤纶热熔丝的韧性和强度,并通过弹簧压力棘轮驱动丝辊转动,可避免拉力过大导致热熔丝断丝,同时通过调节弹簧压力棘轮的压力可控制线辊的转矩以此控制热熔丝的品质,使制品具有标准化的韧性、强度指标。

附图说明

23.下面结合附图和实施例对本发明进一步说明。

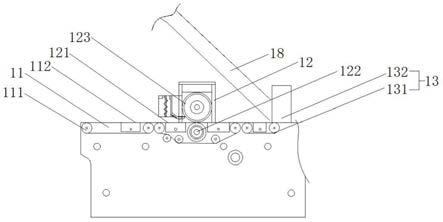

24.图1是本发明的实体试验装置的结构示意图;

25.图2是图1中预热器48的透视结构示意图;

26.图3是图1中复合捻线筒25的全剖结构示意图;

27.图4是图1中压力棘轮40的全剖结构示意图;

28.图5是图1中组合式加捻盘10的全剖结构示意图;

29.图6是图5的俯视结构示意图。

30.附图中标记分述如下:10、组合式加捻盘;11、加捻盘盖;12、加捻盘; 13、主动锥齿

轮;14、从动锥齿轮;15、加捻盘入线孔;16、定位柱;17、内齿;18、回转从动齿;20、主线盘;21、主线盘过线孔;23、外环凸缘; 24、热熔筒;25、复合捻线筒;26、冷定型筒;28、控温管;29、管口;30、伸缩光杆;31、锥形内管;32、齿轮;33、驱动电机;35、横杆;36、机架; 37、线辊;38、底座;39、电机;40、压力棘轮;41、外环;42、弹簧片; 43、内环;44、凸点;45、引线块;46、转向轮;47、伸缩杆;48、预热器; 49、电热灯;50、分线孔板。

具体实施方式

31.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

32.以下结合附图对本发明实施例做进一步详述:

33.如图1

‑

6所示,本发明所述的一种涤纶热熔丝加捻热熔装置,包括底座 38,所述底座38固定于地面,所述底座38的上端左右对称竖直设有机架36,所述机架36的上端转动设有复合捻线筒25,所述机架36的右侧固定设有预热器48,所述预热器48的上端固定设有组合式加捻盘10,所述机架36的上端转动设有转向轮46,所述机架36的中部横向设有横杆35,所述横杆35上左右滑动设有引线块45,所述横杆35绕所述引线块(45)的轴线转动设置,所述机架36上固定设有伸缩杆47,所述伸缩杆47的升缩端与所述引线块45 铰接,所述机架36的底部转动设有线辊37,所述线辊37的左端同轴转动设有压力棘轮40,所述压力棘轮40的外圆带有齿,所述底座38上固定设有电机39,所述电机39的轴端设有与所述压力棘轮40啮合的齿;

34.所述组合式加捻盘10可根据需要配置相应的线数,并将其加捻,并通过复合捻线筒25将其热熔粘合成型,并对其表面进行光面处理。

35.在一种实施例中,所述组合式加捻盘10包括加捻盘12,所述加捻盘12 内壁设有内齿17,所述内齿17的内壁固定设有外环凸缘23,所述内齿17内转动设有主线盘20,所述主线盘20的中间设有上下贯通的主线盘过线孔21,所述主线盘20与所述内齿17之间设有与所述主线盘20、内齿17同时啮合的回转从动齿18,所述加捻盘12的上下端对称设有加捻盘盖11,所述加捻盘盖 11上设有加捻盘入线孔15,且所述回转从动齿18的轴线与所述加捻盘入线孔15此处并没有引出,无法直接使用的轴线同轴,所述加捻盘盖11靠近所述内齿17的端面设有定位柱16,所述定位柱16与所述主线盘20套装连接,所述主线盘20的主轴向下延伸至所述加捻盘盖11的下端,且所述主线盘20 的主轴下端设有主动锥齿轮13,所述主动锥齿轮13的右端设有与所述主动锥齿轮13啮合的从动锥齿轮14,所述从动锥齿轮14由步进电机驱动;

36.交流电机驱动主动锥齿轮13带动主线盘20转动使回转从动齿18绕所述主线盘20进行回转捻合,通过设置不同数量的回转从动齿18即可实现多股热熔丝的捻合。

37.在一种实施例中,所述复合捻线筒25包括热熔筒24,所述热熔筒24内套装转动设有锥形内管31,所述锥形内管31的中部固定设有齿轮32,所述冷定型筒26的左端设有开孔,且开孔处设有驱动电机33,所述驱动电机33 的轴端带有与所述齿轮32啮合的齿,所述冷定型筒26的内壁固定设有控温管28,所述冷定型筒26的侧壁上一体成型设有管口29,所述管口29与所述控温管28连通,所述冷定型筒26上下对称设置,所述冷定型筒26之间设有伸缩光杆30;

38.此实施例中位于上方的冷定型筒26的控温管28内注入导热油,而位于下方的冷定型筒26的控温管28内注入冷却液,可将捻合成型的多股热熔丝加强捻合度,并通过转动将螺旋纹抹平,并通过下侧的冷定型筒26快速冷却成型。

39.在一种实施例中,所述压力棘轮40包括外环41,所述外环41的内圈设有弹簧片42,所述弹簧片42以所述压力棘轮40轴心为中心圆周间隔设置,所述外环41的内圈同轴转动设有内环43,所述内环43的外圆间隔设有凸点 44,所述凸点44的表面与所述弹簧片42相抵;

40.所述凸点44的表面与所述弹簧片42相抵可传递转矩,内环43转动可带动外环41转动,线辊37转动将热熔丝绕型,而当热熔丝发生卡阻时,所述内环43将克服弹簧片42的弹力发生转动,而并不会带动外环41转动,保护热熔丝的连贯性,避免断线。

41.在一种实施例中,所述预热器48内左右对称设有电热灯49,所述预热器 48的上下端对称设有分线孔板50。

42.在一种实施例中,所述横杆35的截面为六边形状,所述横杆35转动设置于所述机架36上。

43.一种涤纶热熔丝加捻热熔制备工艺,包括以下步骤;

44.步骤1:将涤纶片挤压成形的热熔丝穿过预热器48,进行升温预热处理,并将涤纶单丝分别穿过回转从动齿18、主线盘20的中心孔。

45.步骤2:转动主线盘20,并通过啮合带动回转从动齿18绕主线盘20 转动将涤纶单丝穿插捻合成主丝。

46.步骤3:将由步骤2捻合的主丝牵入并穿过复合捻线筒25,利用导热油的高温对捻合的主丝加热,使单丝之间的黏合成一体,并通过锥形内管31 的转动将捻合的主丝表面的螺旋纹抹平,实现光面处理,并利用下侧的控温管28内的冷却液对主丝冷却使其成形;

47.步骤4:将步骤3的主丝牵入引线块45内并左右滑动,在压力棘轮40的转动下将主丝绕至线辊37上,制得复合加捻的热熔丝。

48.在一种实施例中,所述步骤1中主线盘20的转速为所述步骤4中线辊37 转速的5

‑

8倍;

49.这样的配置可使主丝的捻回度在一以上,可大大的提高主丝的韧性和强度。

50.在一种实施例中,所述步骤1中的预热器48内的温度为100

‑

150℃;

51.对单丝进行预热使后续的捻合步骤中加强单丝之间的黏合度。

52.在一种实施例中,所述步骤3中的导热油的温度为150

‑

200℃,步骤3中的冷却液的温度为5

‑

10℃。

53.具体实施时,将涤纶片挤压成形的热熔丝穿过预热器48,进行升温预热处理,并将涤纶单丝分别穿过回转从动齿18、主线盘20的中心孔,转动主线盘20,并通过啮合带动回转从动齿18绕主线盘20转动将涤纶单丝穿插捻合成主丝,将由捻合的主丝牵入并穿过复合捻线筒25,利用导热油的高温对捻合的主丝加热,使单丝之间的黏合成一体,并通过锥形内管31的转动将捻合的主丝表面的螺旋纹抹平,实现光面处理,并利用下侧的控温管28内的冷却液对主丝冷却使其成形,将的主丝牵入引线块45内并左右滑动,在压力棘轮 40的转动下将主丝绕至线辊37上,制得复合加捻的热熔丝。

54.需要强调的是,本发明所述的实施例是说明性的,而不是限定性的,因此本发明并不限于具体实施方式中所述的实施例,凡是由本领域技术人员根据本发明的技术方案得出

的其他实施方式,同样属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。