掺锌llzo固体电解质的制备方法及掺锌llzo固体电解质

技术领域

1.本发明涉及锂离子电池,具体地涉及一种掺锌llzo固体电解质的制备方法。本发明还涉及一种掺锌llzo固体电解质。

背景技术:

2.随着当前社会能源危机日益严重,新能源汽车越来越受到社会关注。电动汽车以动力电池作为驱动能源,不需要消耗化石能源,没有尾气排放,得到了社会的广泛认可。近年来,电动汽车技术得到了飞速发展,电动汽车的市场占有率也在逐年提高。但由于电动汽车的充电速度较慢,无法像燃油汽车一样快速补充动力能源,因而,增加电动汽车动力电池的容量,提高电动汽车的续航里程成了电动汽车的不二选择。

3.电动汽车最常用的动力电池为锂离子电池,锂离子电池通常由正负电极包裹隔膜后浸泡在锂离子电解液中形成,通过锂离子在正负极间的移动实现锂离子电池的充放电。但由于电解液的存在,在过度充电、内部短路等异常的情况下,电池容易发热,造成电解液气胀、分解、自燃甚至爆炸,存在一定的安全隐患。近来出现了一种基于固体电解质的全固态锂电池,这种全固态锂电池采用固体电解质,不含易燃、易挥发组分,不存在电解液泄漏的问题,彻底消除电池因漏液引发的电池冒烟、起火等安全隐患,极大地提高了锂离子电池的安全性。同时,固态电解质的使用,可以减少配套的安全装置,增加电解质的质量,同时采用全新的金属电极,有效提高了全固态锂电池的能量密度。而固态电解质的使用,也会导致电解质的电导率较低,造成了全固态锂电池的内阻较大,影响了锂电池的充放电效率。因此,近来出现了各种不同的固态电解质,其中,llzo(固态电解质锂镧锆氧)电解质综合性能优异,受到了各大高校企业追捧,被广泛研究。

4.目前llzo制备方法主要采用固相烧结法,现有的固相烧结法由于烧结温度在1200℃以上,导致锂源挥发,离子电导率低;而且,现有的llzo制备方法所烧结的固态电解质,陶瓷断裂强度低。这些都影响了llzo的使用性能,阻碍了全固态锂电池能量密度的提高。

技术实现要素:

5.本发明所要解决的技术问题在于,提供一种掺锌llzo固体电解质的制备方法,能够提高所制得的llzo固体电解质电导率。

6.本发明进一步所要解决的技术问题在于,提供一种掺锌llzo固体电解质,电导率高,断裂强度高。

7.为了解决上述技术问题,本发明提供了一种掺锌llzo固体电解质的制备方法,包括以下步骤:焙烧氧化镧,除去氧化镧中的氢氧化镧杂质;按化学式li6.25zn0.25la3zr2o12计算氧化镧、一水合氢氧化锂、氧化锆和氧化锌的量,将氧化镧与一水合氢氧化锂,氧化锆均匀混合,按比例添加氧化锌,边加边搅匀;加入氧化镁,湿法球磨粉碎,干燥;热处理,除去残留水分;将混合物在1100-1300℃温度下烧结5-30min,快速降温至1000-1200℃保温4-6h;压片成型,得到固体电解质。

8.本发明的掺锌llzo固体电解质的制备方法,在通常制备llzo固体电解质的材料中增加了氧化锌,并采用不同的加工、烧结工艺,有效提高了llzo的离子电导率。在制备llzo固体电解质的材料中增加了氧化镁,有效提高了llzo的断裂强度。在制备llzo固体电解质的材料中提高一水合氢氧化锂的添加量,补充llzo固体电解质烧结过程中氢氧化锂的挥发损失,提高了llzo固体电解质的电导率和固体锂电池的能量密度。

9.本发明的掺锌llzo固体电解质,锂离子电导率最高可以达到8.0

×

10-4

s/cm,具备较高的商用价值。添加1~10wt%氧化镁后的掺锌llzo固体电解质,断裂强度可以达到60~136mpa,保证了固体电解质片体的机械强度。

10.有关本发明的其它技术特征和技术效果,将在下文的具体实施方式中进一步说明。

具体实施方式

11.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

12.本发明第一方面提供了一种掺锌llzo固体电解质的制备方法,包括以下步骤:s10:焙烧氧化镧,出去氧化镧中的氢氧化镧杂质;s20:按比例混合氧化镧、一水合氢氧化锂、氧化锆和氧化锌,粉碎,干燥;s30:按混合物的总量1-10%的比例加入氧化镁,粉碎,干燥;s40:对混合物进行热处理,去除残留水分;s50:将混合物在1100-1300℃温度下烧结5-30min,再快速降温至1000-1200℃保温4-6h;s60:将烧结后的混合物粉体置于静压机中压片成型,得到固体电解质。

13.根据本发明,在步骤s10中,焙烧氧化镧的温度为700-1000℃,焙烧时间为2-14h。优选地,将氧化镧放在马弗炉进行焙烧,焙烧温度800-900℃,焙烧时间8-12h。

14.根据本发明,在步骤s20中,按照锂、锌、镧、锆、氧的化学计量比为(7-2x):x:3:2:12的比例计算氧化镧、一水合氢氧化锂、氧化锆和氧化锌的加入量,其中,x可以选用0.5以下的实数,优选使用0.1-04之间的实数。按计算结果分别加入氧化镧、一水合氢氧化锂、氧化锆和氧化锌,其中,一水合氢氧化锂的添加量在计算量的基础上提高5-15%,混合均匀。

15.优选地,先将烧结完的氧化镧与一水合氢氧化锂和氧化锆混合均匀,再按比例添加氧化锌,边加边搅匀。

16.根据本发明,在步骤s20和步骤30中,采用湿法球磨的方法对混合物进行粉碎。

17.优选地,将混合物加入行星式高能球磨机中,加入异丙醇作为添加剂,异丙醇与混合物的质量比为(0.2-0.8):1,球磨机转速为200-400r/min,球磨时间为4-20h。

18.根据本发明,在步骤s20后,还包括步骤s25:将混合物放入干燥箱中,在70-90℃的温度下,干燥10-15h,使用170-400目的筛网对混合物进行过筛。

19.根据本发明,在步骤s30中,氧化镁的添加量为最终产物化学计量的1-10%。

20.根据本发明,在步骤s40中,对混合物进行热处理的方法为:将混合物置于400-800℃温度下,处理0.2-5h。优选在500-700℃的温度下,处理1-3h。将热处理后的混合物快速转移到密封装置中,降至常温。通常地,将热处理后的粉体迅速转移到氩气手套箱中,并使用

氩气手套箱将粉体转移到球磨罐,冷却至常温。

21.根据本发明,掺锌llzo固体电解质的压片成型的方法为,先将混合物粉体在100-300mpa压力下压成素胚圆片,再在150-350mpa压力下压实,得到固体电解质片体。

22.本发明第二方面提供了一种掺锌的llzo固体电解质,根据本发明第一方面所提供的掺锌llzo固体电解质的制备方法制得。

23.以下将通过实施例对本发明进行详细描述。

24.在以下实施例和对比例中,所使用的球磨机为深圳科晶生产的msk-sfm-15型高速行星式球磨机;氩气手套箱为深圳科晶生产的vgb-10

‑ⅱ

型单面双工位手套箱(mk);冷等静压机为深圳科晶生产的ylj-cip-15型小型冷等静压机;电化学工作站为上海辰华chi600e系列电化学分析仪/工作站;其他设备、器械均为市售的常规设备、器械。

25.所使用的制备原料均为市售的分析纯产品。

26.实施例一:

27.1、取氧化镧12g,置于马弗炉中,加热到900℃,焙烧10h。

28.2、按照锂、锌、镧、锆、氧的化学计量比为6.4:0.3:3:2:12的比例计算氧化镧、一水合氢氧化锂、氧化锆和氧化锌的加入量,按计算结果分别称取焙烧后的氧化镧10g,一水合氢氧化锂6.1g(在计算量的基础上提高11%),氧化锆5g和氧化锌0.5g,先将氧化镧、一水合氢氧化锂和氧化锆加在一起,混合均匀,再加入和氧化锌,边加边搅匀。

29.3、将混合物粉放入球磨罐中,加入13g异丙醇,在350r/min转速下球磨16h。

30.4、将球磨后的混合物放入真空干燥箱,85℃干燥14h,将干燥后的混合物使用325目筛网过筛。

31.5、按混合物总量8%的比例加入1.9g氧化镁,混合均匀,将混合物粉置于球磨罐中,加入14g异丙醇,在350r/min转速下球磨16h。将球磨后的混合物放入真空干燥箱,在-0.1mpa真空条件下85℃干燥14h。

32.6、将干燥后的粉体置于箱式炉中,在700℃温度下热处理4h。迅速将粉体转移到氩气手套箱中,并使用氩气手套箱将分离密封于球磨罐中,冷却至常温。

33.7、将粉体放入坩埚中,置于马弗炉中,在1260℃温度下烧结8min。取出,置于另一个1140℃的马弗炉中,保温6h。

34.8、将混合物置于冷等静压机中,在170mpa的压力下将混合物压制成素胚圆片,再在200mpa压力下压实。冷却后得到固体电解质li6.4zn0.3la3zr2o12-8mgo片体,用电化学工作站测得该固体电解质片体的离子电导率为8.0

×

10-4

s/cm,断裂强度为128mpa。

35.实施例二:

36.1、取氧化镧12g,置于马弗炉中,加热到800℃,焙烧12h。

37.2、按照锂、锌、镧、锆、氧的化学计量比为6.5:0.25:3:2:12的比例计算氧化镧、一水合氢氧化锂、氧化锆和氧化锌的加入量,按计算结果分别称取焙烧后的氧化镧10g,一水合氢氧化锂6.4g(在计算量的基础上提高14%),氧化锆5g和氧化锌0.4g,先将氧化镧、一水合氢氧化锂和氧化锆加在一起,混合均匀,再加入和氧化锌,边加边搅匀。

38.3、将混合物粉放在球磨罐中,加入15g异丙醇,在300r/min转速下球磨12h。

39.4、将球磨后的混合物放入真空干燥箱,80℃干燥13h,将干燥后的混合物使用270目筛网过筛。

40.5、按混合物总量6%的比例加入1.4g氧化镁,混合均匀,将混合物粉置于球磨罐中,加入16g异丙醇,在300r/min转速下球磨12h。将球磨后的混合物放入真空干燥箱,在-0.1mpa真空条件下80℃干燥13h。

41.6、将干燥后的粉体置于箱式炉中,在600℃温度下热处理2h。迅速将粉体转移到氩气手套箱中,并使用氩气手套箱将分离密封于球磨罐中,冷却至常温。

42.7、将粉体放入坩埚中,置于马弗炉中,在1300℃温度下烧结5min。取出,置于另一个1200℃的马弗炉中,保温5h。

43.8、将混合物置于冷等静压机中,在200mpa的压力下将混合物压制成素胚圆片,再在250mpa压力下压实。冷却后得到固体电解质li6.5zn0.25la3zr2o12-6mgo片体,用电化学工作站测得该固体电解质片体的离子电导率为7.2

×

10-4

s/cm,断裂强度为130mpa。

44.实施例三:

45.1、取氧化镧12g,置于马弗炉中,加热到950℃,焙烧6h。

46.2、按照锂、锌、镧、锆、氧的化学计量比为6.2:0.4:3:2:12的比例计算氧化镧、一水合氢氧化锂、氧化锆和氧化锌的加入量,按计算结果分别称取焙烧后的氧化镧10g,一水合氢氧化锂5.7g(在计算量的基础上提高8%),氧化锆5g和氧化锌0.7g,先将氧化镧、一水合氢氧化锂和氧化锆加在一起,混合均匀,再加入和氧化锌,边加边搅匀。

47.3、将混合物粉放入球磨罐中,加入11g异丙醇,在400r/min转速下球磨20h。

48.4、将球磨后的混合物放入真空干燥箱,90℃干燥15h,将干燥后的混合物使用230目筛网过筛。

49.5、按混合物总量10%的比例加入2.4g氧化镁,混合均匀,将混合物粉置于球磨罐中,加入12g异丙醇,在400r/min转速下球磨20h。将球磨后的混合物放入真空干燥箱,在-0.1mpa真空条件下90℃干燥15h。

50.6、将干燥后的粉体置于箱式炉中,在500℃温度下热处理3h。迅速将粉体转移到氩气手套箱中,并使用氩气手套箱将分离密封于球磨罐中,冷却至常温。

51.7、将粉体放入坩埚中,置于马弗炉中,在1280℃温度下烧结8min。取出,置于另一个1130℃的马弗炉中,保温4h。

52.8、将混合物置于冷等静压机中,在250mpa的压力下将混合物压制成素胚圆片,再在300mpa的压力下压实。冷却后得到固体电解质li6.2zn0.4la3zr2o12-10mgo片体,用电化学工作站测得该固体电解质片体的离子电导率为4.0

×

10-4

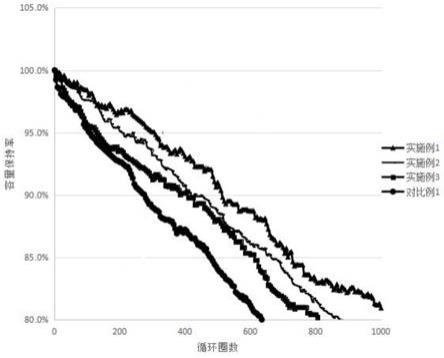

s/cm,断裂强度为136mpa。

53.实施例四:

54.1、取氧化镧12g,置于马弗炉中,加热到700℃,焙烧14h。

55.2、按照锂、锌、镧、锆、氧的化学计量比为6.6:0.2:3:2:12的比例计算氧化镧、一水合氢氧化锂、氧化锆和氧化锌的加入量,按计算结果分别称取焙烧后的氧化镧10g,一水合氢氧化锂6.1g(在计算量的基础上提高7%),氧化锆5g和氧化锌0.3g,先将氧化镧、一水合氢氧化锂和氧化锆加在一起,混合均匀,再加入和氧化锌,边加边搅匀。

56.3、将混合物粉放入球磨罐中,加入17g异丙醇,在250r/min转速下球磨8h。

57.4、将球磨后的混合物放入真空干燥箱,75℃干燥12h,将干燥后的混合物使用400目筛网过筛。

58.5、按混合物总量3%的比例加入0.7g氧化镁,混合均匀,将混合物粉置于球磨罐

中,加入18g异丙醇,在250r/min转速下球磨8h。将球磨后的混合物放入真空干燥箱,在-0.1mpa真空条件下75℃干燥12h。

59.6、将干燥后的粉体置于箱式炉中,在400℃温度下热处理5h。迅速将粉体转移到氩气手套箱中,并使用氩气手套箱将分离密封于球磨罐中,冷却至常温。

60.7、将粉体放入坩埚中,置于马弗炉中,在1200℃温度下烧结10min。取出,置于另一个1080℃的马弗炉中,保温6h。

61.8、将混合物置于冷等静压机中,在100mpa的压力下将混合物压制成素胚圆片,再在150mpa的压力下压实。冷却后得到固体电解质li6.6zn0.2la3zr2o12-3mgo片体,用电化学工作站测得该固体电解质片体的离子电导率为2.7

×

10-4

s/cm,断裂强度为98mpa。

62.实施例五:

63.1、取氧化镧12g,置于马弗炉中,加热到1000℃,焙烧2h。

64.2、按照锂、锌、镧、锆、氧的化学计量比为6.8:0.1:3:2:12的比例计算氧化镧、一水合氢氧化锂、氧化锆和氧化锌的加入量,按计算结果分别称取焙烧后的氧化镧10g,一水合氢氧化锂6.2g(在计算量的基础上提高6%),氧化锆5g和氧化锌0.2g,先将氧化镧、一水合氢氧化锂和氧化锆加在一起,混合均匀,再加入和氧化锌,边加边搅匀。

65.3、将混合物粉放入球磨罐中,加入4g异丙醇,在200r/min转速下球磨4h。

66.4、将球磨后的混合物放入真空干燥箱,70℃温度下干燥10h,将干燥后的混合物使用170目筛网过筛。

67.5、按混合物总量1%的比例加入0.2g氧化镁,混合均匀,将混合物粉置于球磨罐中,加入4g异丙醇,在200r/min转速下球磨5h。将球磨后的混合物放入真空干燥箱,在-0.1mpa真空条件下70℃干燥10h。

68.6、将干燥后的粉体置于箱式炉中,在400℃温度下热处理5h。迅速将粉体转移到氩气手套箱中,并使用氩气手套箱将分离密封于球磨罐中,冷却至常温。

69.7、将粉体放入坩埚中,置于马弗炉中,在1100℃温度下烧结30min。取出,置于另一个1000℃的马弗炉中,保温5h。

70.8、将混合物置于冷等静压机中,在100mpa的压力下将混合物压制成素胚圆片,再在150mpa的压力下压实。冷却后得到固体电解质li6.6zn0.2la3zr2o12-1mgo片体,用电化学工作站测得该固体电解质片体的离子电导率为1.5

×

10-4s/cm,断裂强度为60mpa。

71.从上述实施例可以看出,通过上述实施例制得的掺锌llzo固体电解质,具有很高的锂离子电导率,最高可以达到8.0

×

10-4

s/cm,已经具备了较高的商用价值。本发明的掺锌llzo固体电解质,氧化镁的添加量在1-10wt%范围内,断裂强度总体上呈现随着氧化镁的添加量的增加而增高的趋势,断裂强度达到了60-136mpa,可以根据实际需求调节掺锌llzo固体电解质的断裂强度。

72.本发明的掺锌llzo固体电解质,可以使用在全固态锂电池中,在提高锂电池的安全性能和能量密度的同时,提高了固体电解质的锂离子电导率,因而能够降低全固态锂电池的内阻,提高全固态锂电池的充放电性能。

73.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于

本发明的保护范围。

技术领域

1.本发明涉及锂离子电池,具体地涉及一种掺锌llzo固体电解质的制备方法。本发明还涉及一种掺锌llzo固体电解质。

背景技术:

2.随着当前社会能源危机日益严重,新能源汽车越来越受到社会关注。电动汽车以动力电池作为驱动能源,不需要消耗化石能源,没有尾气排放,得到了社会的广泛认可。近年来,电动汽车技术得到了飞速发展,电动汽车的市场占有率也在逐年提高。但由于电动汽车的充电速度较慢,无法像燃油汽车一样快速补充动力能源,因而,增加电动汽车动力电池的容量,提高电动汽车的续航里程成了电动汽车的不二选择。

3.电动汽车最常用的动力电池为锂离子电池,锂离子电池通常由正负电极包裹隔膜后浸泡在锂离子电解液中形成,通过锂离子在正负极间的移动实现锂离子电池的充放电。但由于电解液的存在,在过度充电、内部短路等异常的情况下,电池容易发热,造成电解液气胀、分解、自燃甚至爆炸,存在一定的安全隐患。近来出现了一种基于固体电解质的全固态锂电池,这种全固态锂电池采用固体电解质,不含易燃、易挥发组分,不存在电解液泄漏的问题,彻底消除电池因漏液引发的电池冒烟、起火等安全隐患,极大地提高了锂离子电池的安全性。同时,固态电解质的使用,可以减少配套的安全装置,增加电解质的质量,同时采用全新的金属电极,有效提高了全固态锂电池的能量密度。而固态电解质的使用,也会导致电解质的电导率较低,造成了全固态锂电池的内阻较大,影响了锂电池的充放电效率。因此,近来出现了各种不同的固态电解质,其中,llzo(固态电解质锂镧锆氧)电解质综合性能优异,受到了各大高校企业追捧,被广泛研究。

4.目前llzo制备方法主要采用固相烧结法,现有的固相烧结法由于烧结温度在1200℃以上,导致锂源挥发,离子电导率低;而且,现有的llzo制备方法所烧结的固态电解质,陶瓷断裂强度低。这些都影响了llzo的使用性能,阻碍了全固态锂电池能量密度的提高。

技术实现要素:

5.本发明所要解决的技术问题在于,提供一种掺锌llzo固体电解质的制备方法,能够提高所制得的llzo固体电解质电导率。

6.本发明进一步所要解决的技术问题在于,提供一种掺锌llzo固体电解质,电导率高,断裂强度高。

7.为了解决上述技术问题,本发明提供了一种掺锌llzo固体电解质的制备方法,包括以下步骤:焙烧氧化镧,除去氧化镧中的氢氧化镧杂质;按化学式li6.25zn0.25la3zr2o12计算氧化镧、一水合氢氧化锂、氧化锆和氧化锌的量,将氧化镧与一水合氢氧化锂,氧化锆均匀混合,按比例添加氧化锌,边加边搅匀;加入氧化镁,湿法球磨粉碎,干燥;热处理,除去残留水分;将混合物在1100-1300℃温度下烧结5-30min,快速降温至1000-1200℃保温4-6h;压片成型,得到固体电解质。

8.本发明的掺锌llzo固体电解质的制备方法,在通常制备llzo固体电解质的材料中增加了氧化锌,并采用不同的加工、烧结工艺,有效提高了llzo的离子电导率。在制备llzo固体电解质的材料中增加了氧化镁,有效提高了llzo的断裂强度。在制备llzo固体电解质的材料中提高一水合氢氧化锂的添加量,补充llzo固体电解质烧结过程中氢氧化锂的挥发损失,提高了llzo固体电解质的电导率和固体锂电池的能量密度。

9.本发明的掺锌llzo固体电解质,锂离子电导率最高可以达到8.0

×

10-4

s/cm,具备较高的商用价值。添加1~10wt%氧化镁后的掺锌llzo固体电解质,断裂强度可以达到60~136mpa,保证了固体电解质片体的机械强度。

10.有关本发明的其它技术特征和技术效果,将在下文的具体实施方式中进一步说明。

具体实施方式

11.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

12.本发明第一方面提供了一种掺锌llzo固体电解质的制备方法,包括以下步骤:s10:焙烧氧化镧,出去氧化镧中的氢氧化镧杂质;s20:按比例混合氧化镧、一水合氢氧化锂、氧化锆和氧化锌,粉碎,干燥;s30:按混合物的总量1-10%的比例加入氧化镁,粉碎,干燥;s40:对混合物进行热处理,去除残留水分;s50:将混合物在1100-1300℃温度下烧结5-30min,再快速降温至1000-1200℃保温4-6h;s60:将烧结后的混合物粉体置于静压机中压片成型,得到固体电解质。

13.根据本发明,在步骤s10中,焙烧氧化镧的温度为700-1000℃,焙烧时间为2-14h。优选地,将氧化镧放在马弗炉进行焙烧,焙烧温度800-900℃,焙烧时间8-12h。

14.根据本发明,在步骤s20中,按照锂、锌、镧、锆、氧的化学计量比为(7-2x):x:3:2:12的比例计算氧化镧、一水合氢氧化锂、氧化锆和氧化锌的加入量,其中,x可以选用0.5以下的实数,优选使用0.1-04之间的实数。按计算结果分别加入氧化镧、一水合氢氧化锂、氧化锆和氧化锌,其中,一水合氢氧化锂的添加量在计算量的基础上提高5-15%,混合均匀。

15.优选地,先将烧结完的氧化镧与一水合氢氧化锂和氧化锆混合均匀,再按比例添加氧化锌,边加边搅匀。

16.根据本发明,在步骤s20和步骤30中,采用湿法球磨的方法对混合物进行粉碎。

17.优选地,将混合物加入行星式高能球磨机中,加入异丙醇作为添加剂,异丙醇与混合物的质量比为(0.2-0.8):1,球磨机转速为200-400r/min,球磨时间为4-20h。

18.根据本发明,在步骤s20后,还包括步骤s25:将混合物放入干燥箱中,在70-90℃的温度下,干燥10-15h,使用170-400目的筛网对混合物进行过筛。

19.根据本发明,在步骤s30中,氧化镁的添加量为最终产物化学计量的1-10%。

20.根据本发明,在步骤s40中,对混合物进行热处理的方法为:将混合物置于400-800℃温度下,处理0.2-5h。优选在500-700℃的温度下,处理1-3h。将热处理后的混合物快速转移到密封装置中,降至常温。通常地,将热处理后的粉体迅速转移到氩气手套箱中,并使用

氩气手套箱将粉体转移到球磨罐,冷却至常温。

21.根据本发明,掺锌llzo固体电解质的压片成型的方法为,先将混合物粉体在100-300mpa压力下压成素胚圆片,再在150-350mpa压力下压实,得到固体电解质片体。

22.本发明第二方面提供了一种掺锌的llzo固体电解质,根据本发明第一方面所提供的掺锌llzo固体电解质的制备方法制得。

23.以下将通过实施例对本发明进行详细描述。

24.在以下实施例和对比例中,所使用的球磨机为深圳科晶生产的msk-sfm-15型高速行星式球磨机;氩气手套箱为深圳科晶生产的vgb-10

‑ⅱ

型单面双工位手套箱(mk);冷等静压机为深圳科晶生产的ylj-cip-15型小型冷等静压机;电化学工作站为上海辰华chi600e系列电化学分析仪/工作站;其他设备、器械均为市售的常规设备、器械。

25.所使用的制备原料均为市售的分析纯产品。

26.实施例一:

27.1、取氧化镧12g,置于马弗炉中,加热到900℃,焙烧10h。

28.2、按照锂、锌、镧、锆、氧的化学计量比为6.4:0.3:3:2:12的比例计算氧化镧、一水合氢氧化锂、氧化锆和氧化锌的加入量,按计算结果分别称取焙烧后的氧化镧10g,一水合氢氧化锂6.1g(在计算量的基础上提高11%),氧化锆5g和氧化锌0.5g,先将氧化镧、一水合氢氧化锂和氧化锆加在一起,混合均匀,再加入和氧化锌,边加边搅匀。

29.3、将混合物粉放入球磨罐中,加入13g异丙醇,在350r/min转速下球磨16h。

30.4、将球磨后的混合物放入真空干燥箱,85℃干燥14h,将干燥后的混合物使用325目筛网过筛。

31.5、按混合物总量8%的比例加入1.9g氧化镁,混合均匀,将混合物粉置于球磨罐中,加入14g异丙醇,在350r/min转速下球磨16h。将球磨后的混合物放入真空干燥箱,在-0.1mpa真空条件下85℃干燥14h。

32.6、将干燥后的粉体置于箱式炉中,在700℃温度下热处理4h。迅速将粉体转移到氩气手套箱中,并使用氩气手套箱将分离密封于球磨罐中,冷却至常温。

33.7、将粉体放入坩埚中,置于马弗炉中,在1260℃温度下烧结8min。取出,置于另一个1140℃的马弗炉中,保温6h。

34.8、将混合物置于冷等静压机中,在170mpa的压力下将混合物压制成素胚圆片,再在200mpa压力下压实。冷却后得到固体电解质li6.4zn0.3la3zr2o12-8mgo片体,用电化学工作站测得该固体电解质片体的离子电导率为8.0

×

10-4

s/cm,断裂强度为128mpa。

35.实施例二:

36.1、取氧化镧12g,置于马弗炉中,加热到800℃,焙烧12h。

37.2、按照锂、锌、镧、锆、氧的化学计量比为6.5:0.25:3:2:12的比例计算氧化镧、一水合氢氧化锂、氧化锆和氧化锌的加入量,按计算结果分别称取焙烧后的氧化镧10g,一水合氢氧化锂6.4g(在计算量的基础上提高14%),氧化锆5g和氧化锌0.4g,先将氧化镧、一水合氢氧化锂和氧化锆加在一起,混合均匀,再加入和氧化锌,边加边搅匀。

38.3、将混合物粉放在球磨罐中,加入15g异丙醇,在300r/min转速下球磨12h。

39.4、将球磨后的混合物放入真空干燥箱,80℃干燥13h,将干燥后的混合物使用270目筛网过筛。

40.5、按混合物总量6%的比例加入1.4g氧化镁,混合均匀,将混合物粉置于球磨罐中,加入16g异丙醇,在300r/min转速下球磨12h。将球磨后的混合物放入真空干燥箱,在-0.1mpa真空条件下80℃干燥13h。

41.6、将干燥后的粉体置于箱式炉中,在600℃温度下热处理2h。迅速将粉体转移到氩气手套箱中,并使用氩气手套箱将分离密封于球磨罐中,冷却至常温。

42.7、将粉体放入坩埚中,置于马弗炉中,在1300℃温度下烧结5min。取出,置于另一个1200℃的马弗炉中,保温5h。

43.8、将混合物置于冷等静压机中,在200mpa的压力下将混合物压制成素胚圆片,再在250mpa压力下压实。冷却后得到固体电解质li6.5zn0.25la3zr2o12-6mgo片体,用电化学工作站测得该固体电解质片体的离子电导率为7.2

×

10-4

s/cm,断裂强度为130mpa。

44.实施例三:

45.1、取氧化镧12g,置于马弗炉中,加热到950℃,焙烧6h。

46.2、按照锂、锌、镧、锆、氧的化学计量比为6.2:0.4:3:2:12的比例计算氧化镧、一水合氢氧化锂、氧化锆和氧化锌的加入量,按计算结果分别称取焙烧后的氧化镧10g,一水合氢氧化锂5.7g(在计算量的基础上提高8%),氧化锆5g和氧化锌0.7g,先将氧化镧、一水合氢氧化锂和氧化锆加在一起,混合均匀,再加入和氧化锌,边加边搅匀。

47.3、将混合物粉放入球磨罐中,加入11g异丙醇,在400r/min转速下球磨20h。

48.4、将球磨后的混合物放入真空干燥箱,90℃干燥15h,将干燥后的混合物使用230目筛网过筛。

49.5、按混合物总量10%的比例加入2.4g氧化镁,混合均匀,将混合物粉置于球磨罐中,加入12g异丙醇,在400r/min转速下球磨20h。将球磨后的混合物放入真空干燥箱,在-0.1mpa真空条件下90℃干燥15h。

50.6、将干燥后的粉体置于箱式炉中,在500℃温度下热处理3h。迅速将粉体转移到氩气手套箱中,并使用氩气手套箱将分离密封于球磨罐中,冷却至常温。

51.7、将粉体放入坩埚中,置于马弗炉中,在1280℃温度下烧结8min。取出,置于另一个1130℃的马弗炉中,保温4h。

52.8、将混合物置于冷等静压机中,在250mpa的压力下将混合物压制成素胚圆片,再在300mpa的压力下压实。冷却后得到固体电解质li6.2zn0.4la3zr2o12-10mgo片体,用电化学工作站测得该固体电解质片体的离子电导率为4.0

×

10-4

s/cm,断裂强度为136mpa。

53.实施例四:

54.1、取氧化镧12g,置于马弗炉中,加热到700℃,焙烧14h。

55.2、按照锂、锌、镧、锆、氧的化学计量比为6.6:0.2:3:2:12的比例计算氧化镧、一水合氢氧化锂、氧化锆和氧化锌的加入量,按计算结果分别称取焙烧后的氧化镧10g,一水合氢氧化锂6.1g(在计算量的基础上提高7%),氧化锆5g和氧化锌0.3g,先将氧化镧、一水合氢氧化锂和氧化锆加在一起,混合均匀,再加入和氧化锌,边加边搅匀。

56.3、将混合物粉放入球磨罐中,加入17g异丙醇,在250r/min转速下球磨8h。

57.4、将球磨后的混合物放入真空干燥箱,75℃干燥12h,将干燥后的混合物使用400目筛网过筛。

58.5、按混合物总量3%的比例加入0.7g氧化镁,混合均匀,将混合物粉置于球磨罐

中,加入18g异丙醇,在250r/min转速下球磨8h。将球磨后的混合物放入真空干燥箱,在-0.1mpa真空条件下75℃干燥12h。

59.6、将干燥后的粉体置于箱式炉中,在400℃温度下热处理5h。迅速将粉体转移到氩气手套箱中,并使用氩气手套箱将分离密封于球磨罐中,冷却至常温。

60.7、将粉体放入坩埚中,置于马弗炉中,在1200℃温度下烧结10min。取出,置于另一个1080℃的马弗炉中,保温6h。

61.8、将混合物置于冷等静压机中,在100mpa的压力下将混合物压制成素胚圆片,再在150mpa的压力下压实。冷却后得到固体电解质li6.6zn0.2la3zr2o12-3mgo片体,用电化学工作站测得该固体电解质片体的离子电导率为2.7

×

10-4

s/cm,断裂强度为98mpa。

62.实施例五:

63.1、取氧化镧12g,置于马弗炉中,加热到1000℃,焙烧2h。

64.2、按照锂、锌、镧、锆、氧的化学计量比为6.8:0.1:3:2:12的比例计算氧化镧、一水合氢氧化锂、氧化锆和氧化锌的加入量,按计算结果分别称取焙烧后的氧化镧10g,一水合氢氧化锂6.2g(在计算量的基础上提高6%),氧化锆5g和氧化锌0.2g,先将氧化镧、一水合氢氧化锂和氧化锆加在一起,混合均匀,再加入和氧化锌,边加边搅匀。

65.3、将混合物粉放入球磨罐中,加入4g异丙醇,在200r/min转速下球磨4h。

66.4、将球磨后的混合物放入真空干燥箱,70℃温度下干燥10h,将干燥后的混合物使用170目筛网过筛。

67.5、按混合物总量1%的比例加入0.2g氧化镁,混合均匀,将混合物粉置于球磨罐中,加入4g异丙醇,在200r/min转速下球磨5h。将球磨后的混合物放入真空干燥箱,在-0.1mpa真空条件下70℃干燥10h。

68.6、将干燥后的粉体置于箱式炉中,在400℃温度下热处理5h。迅速将粉体转移到氩气手套箱中,并使用氩气手套箱将分离密封于球磨罐中,冷却至常温。

69.7、将粉体放入坩埚中,置于马弗炉中,在1100℃温度下烧结30min。取出,置于另一个1000℃的马弗炉中,保温5h。

70.8、将混合物置于冷等静压机中,在100mpa的压力下将混合物压制成素胚圆片,再在150mpa的压力下压实。冷却后得到固体电解质li6.6zn0.2la3zr2o12-1mgo片体,用电化学工作站测得该固体电解质片体的离子电导率为1.5

×

10-4s/cm,断裂强度为60mpa。

71.从上述实施例可以看出,通过上述实施例制得的掺锌llzo固体电解质,具有很高的锂离子电导率,最高可以达到8.0

×

10-4

s/cm,已经具备了较高的商用价值。本发明的掺锌llzo固体电解质,氧化镁的添加量在1-10wt%范围内,断裂强度总体上呈现随着氧化镁的添加量的增加而增高的趋势,断裂强度达到了60-136mpa,可以根据实际需求调节掺锌llzo固体电解质的断裂强度。

72.本发明的掺锌llzo固体电解质,可以使用在全固态锂电池中,在提高锂电池的安全性能和能量密度的同时,提高了固体电解质的锂离子电导率,因而能够降低全固态锂电池的内阻,提高全固态锂电池的充放电性能。

73.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于

本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。