1.本发明涉及光伏电池技术领域,具体涉及一种钝化接触电池的电极金属化方法及电池、组件和系统。

背景技术:

2.钝化接触电池(如topcon电池)的电池结构包括一层超薄隧穿氧化层和掺杂多晶硅层,所以,该电池结构可显著降低金属接触复合,同时兼具良好的接触性能,能极大地提升光伏电池的效率。该电池结构具有最接近晶体硅太阳能电池的理论极限效率(即29.43%),不仅在现阶段代表了晶体硅电池领域最高的技术水平,更是下一代晶体硅电池的发展方向。

3.目前n型双面topcon电池已经实现了产业化,其传统的电极金属化方法为:1)在电池背面的减反膜上丝网印刷浆料(如银浆),2)再将背面的浆料与正面丝网印刷好的浆料(如银铝浆)在带式烧结炉中进行共烧结,使浆料烧穿减反膜和钝化减反层后分别接触掺杂多晶硅层和发射极,以完成背面电极和正面电极的金属化过程。这种双面topcon电池的传统电极金属化方式有如下缺点:

4.(a)接触窗口靠烧结过程中浆料的玻璃料在高温下刻蚀打开,这种刻蚀的深度及广度都无法精确控制,难以获得理想的窗口:烧结不够,接触的窗口打开不够,从而使得接触变差;烧结过了,钝化接触电池的隧穿氧化层仅1

‑

2nm厚,很容易被穿透,导致接触复合变大,降低接触性能。

5.(b)串联电阻是影响电池效率的关键参数之一,其跟金属化相关的包括电极与电池基体接触部分的金

‑

半接触电阻以及电流在电极栅线中传输的线电阻。这种传统的金属化方式要考虑浆料对背面的减反膜及部分n 掺杂多晶硅层的烧穿性能,无法兼顾背面电极本身的线电阻,进而会影响电池效率。

6.(c)正面电极与背面电极都有各自的最佳烧结工艺曲线,正面电极与背面电极采用共烧结方式,无法兼顾正背面电极各自的最佳烧结温度,进而无法获得最优的接触电阻,影响电池效率。

7.(d)背面电极浆料成分大部分为贵重的银浆,成本较高。

8.(e)受到丝网印刷技术的限制,该传统的金属化方式形成的电极,其栅线的高度和宽度很难控制,无法获得较佳的栅线形貌,栅线宽度通常>30um,较宽的栅线会遮挡光线,从而影响双面topcon电池的背面效率。

9.而现有技术,如申请号为cn201810090750.0公开了一种选择性发射极黑硅多晶perc电池结构的制备方法,其公开了如下的一种电极金属化方法:电池背面进行激光开窗、丝网印刷和烧结来制备铝背场,而电池正面激光掺杂形成栅线后,进行光诱导电镀形成正面电极。这种电极金属化方法存在以下缺陷:正面电极的丝网印刷

‑

烧结技术不是很成熟,性价比较低;而且,该电极金属化方法并不适用于钝化接触电池,即便将该方法的上述光诱导电镀技术应用于制备钝化接触电池的背面电极,也难以在钝化接触电池的背面制得出理

想的背面电极,进而无法进一步优化钝化接触电池的接触性能。

技术实现要素:

10.本发明的目的之一在于针对现有电池的电极金属化方法的不足,提供一种钝化接触电池的电极金属化方法,该方法能使钝化接触电池获得理想的正面电极和背面电极,以进一步优化其接触性能,进而提高钝化接触电池的电池效率,且电极成本低。

11.本发明的目的之二在于提供一种钝化接触电池,该钝化接触电池的电极接触性能更好,电池效率更高,且电极成本更低。

12.本发明的目的之三在于提供一种太阳能电池组件。

13.本发明的目的之四在于提供一种太阳能电池系统。

14.基于此,本发明公开了一种钝化接触电池的电极金属化方法,包括如下制备步骤:

15.步骤1,在带有钝化接触结构的电池正面的钝化减反层丝网印刷电极浆料后进行烧结,使电极浆料烧穿钝化减反层后形成接触发射极的正面电极;

16.步骤2,制备背面电极:

17.步骤21,电池背面采用激光刻蚀减反膜及部分掺杂多晶硅层,以形成露出被部分刻蚀的掺杂多晶硅层的接触窗口;

18.步骤22,将电池置于含种子金属盐的酸性溶液中,以在所述接触窗口制备种子金属层;

19.步骤23,电镀廉金属层:将电池置于电镀液中,通过电镀方式在制备种子金属层后的接触窗口形成廉金属层;

20.步骤24,光诱导镀银:电池置于银盐溶液中,将电池的正面电极与银棒连接,正面电极作为阴极,银棒作为阳极,在光照下产生光生电流,以驱动银沉积于廉金属层,即得背面电极。

21.优选地,在步骤23之前,还包括化学镀镍:将电池置于含镍盐和还原剂的溶液中,以在制备种子金属层后的接触窗口依次通过氧化还原反应及低温烧结,制得与掺杂多晶硅层形成欧姆接触的镍层的步骤。

22.进一步优选地,所述氧化还原反应的反应温度为25

‑

80℃,反应时间为1

‑

5min。

23.进一步优选地,所述低温烧结为:在n2气氛中烧结,且烧结温度为300

‑

400℃、优选为330

‑

360℃、更优选为350℃,烧结时间为3

‑

10min、优选为5min。

24.优选地,步骤23中,所述廉金属层的材质为铜;

25.所述电镀廉金属层的步骤如下:

26.光诱导镀铜:电池置于铜盐溶液中,将电池的正面电极与铜源连接,正面电极作为阴极,铜源作为阳极,在光照条件下产生光生电流,驱动铜沉积于镍层以制得铜电极。

27.进一步优选地,步骤232中,所述光诱导镀铜的时间为15

‑

40min,光照产生的光生电流为100

‑

300ma。

28.优选地,步骤24中,所述光诱导镀银的时间为1

‑

5min,其光照产生的光生电流为50

‑

300ma。

29.其中,在步骤24中,增加外部电源,以加快光诱导镀银的沉积速率;和/或,在步骤232中,增加外部电源,以加快光诱导镀铜的沉积速率。

30.本发明还公开了一种钝化接触电池,其正面电极和背面电极根据上述的一种钝化接触电池的电极金属化方法制得;所述钝化接触电池包括硅衬底,依次设于硅衬底正面的发射极、钝化减反层和接触发射极并延伸至钝化减反层外的正面电极,依次设于硅衬底背面的隧穿氧化层、掺杂多晶硅层和减反膜;所述减反膜设有接触窗口,所述接触窗口设有伸入掺杂多晶硅层内并延伸至减反膜外的背面电极,所述背面电极包括依次设于接触窗口的种子金属层、廉金属层和银层。

31.优选地,所述接触窗口的宽度为10

‑

30um、优选为18um。

32.优选地,所述种子金属层为铅种子层。

33.优选地,所述种子金属层与廉金属层之间还设有镍层,所述廉金属层为设于镍层与银层之间的铜电极。

34.进一步优选地,所述铜电极设于镍层背面并延伸至减反膜外,所述银层覆设于裸露至减反膜外的铜电极的表面。

35.优选地,所述背面电极的宽度为10

‑

40um、优选为20um,背面电极的高度为8

‑

20um,更优选为15um。

36.本发明还公开了一种太阳能电池组件,包括由上至下依次设置的正面材料层、正面封装层、电池、背面封装层和背面材料层,所述电池是上述的一种钝化接触电池。

37.本发明还公开了一种太阳能电池系统,包括一个或一个以上的太阳能电池组件,所述太阳能电池组件是上述的一种太阳能电池组件。

38.与现有技术相比,本发明至少包括以下有益效果:

39.1、本发明丝网印刷好正面电极浆料后单独进行正面电极浆料的烧结,能使正面电极达到最佳烧结工艺曲线,使得正面电极浆料烧穿钝化减反层后接触发射极,进而使正面电极的接触性能达到最佳;而且,在背面电极的制备过程中,激光刻蚀减反膜及部分掺杂多晶硅层,能精确控制接触窗口的深度和宽度,以免穿透掺杂多晶硅层和隧穿氧化层而导致背面电极的接触复合变大、接触性能降低,且在电镀廉金属层之前,制备种子金属层能修补接触窗口的形貌缺陷,为廉金属层提供良好的导电层,使得廉金属层分布更完整、均匀,优化背面电极的接触性能,再配合电镀廉金属层及光诱导镀银,能获得更窄宽度和高度的背面电极,减少背面遮光,且电镀廉金属层及光诱导镀银均无需高温处理,这既不会影响正面电极的接触性能,还能进一步优化钝化接触电池的背面电极的接触复合及接触电阻。如此,该钝化接触电池能同时获得理想的正面电极和背面电极,以进一步优化其接触性能,进而进一步提高钝化接触电池的电池效率。

40.2、相比丝网印刷

‑

烧结制备背面电极,正面电极的丝网印刷

‑

烧结技术相对成熟、性价比更高。

41.3、背面电极的主体材质为廉金属,代替了高昂的银浆,降低了电极成本。

附图说明

42.图1为本实施例的一种钝化接触电池的电极金属化方法中步骤s1后的结构示意图。

43.图2为本实施例的一种钝化接触电池的电极金属化方法中步骤s2后的结构示意图。

44.图3为本实施例的一种钝化接触电池的电极金属化方法中步骤s3后的结构示意图。

45.图4为本实施例的一种钝化接触电池的电极金属化方法中步骤s4后的结构示意图。

46.图5为本实施例的一种钝化接触电池的电极金属化方法中步骤s5后的结构示意图。

47.图6为本实施例的一种钝化接触电池的电极金属化方法中步骤s6后的结构示意图。

48.图7为本实施例的一种钝化接触电池的电极金属化方法中步骤s7后的结构示意图。

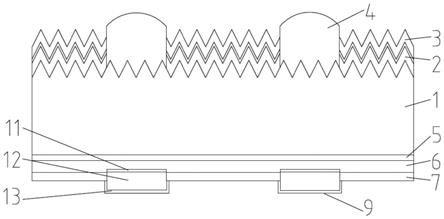

49.附图标号说明:硅衬底1,发射极2,钝化减反层3,正面电极4,隧穿氧化层5,掺杂多晶硅层6,减反膜7,接触窗口8,背面电极9,种子金属层10,镍层11,铜电极12,银层13。

具体实施方式

50.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

51.实施例

52.本实施例的一种钝化接触电池的电极金属化方法,参见图1

‑

7,包括如下制备步骤:

53.步骤s1,准备采用常规流程制备的未经电极金属化且带有钝化接触结构的电池,其结构如图1所示。

54.步骤s2,在该电池正面的钝化减反层3丝网印刷电极浆料后进行烧结,使电极浆料高温烧穿钝化减反层3后形成接触发射极2的正面电极4,其结构如图2所示。其中,正面电极4的电极浆料为银浆;由于钝化接触电池的正面电极4丝网印刷

‑

烧结技术为常规技术,故此不赘述。

55.步骤s3,电池背面采用激光刻蚀减反膜7及部分掺杂多晶硅层6形成接触窗口8,以在接触窗口8露出被部分刻蚀的掺杂多晶硅层6的接触区域,而电池背面的其他区域仍然由减反膜7覆盖,其结构如图3所示。

56.步骤s4,将电池置于含种子金属盐的酸性溶液中,以在所述接触窗口8制备种子金属层10,其结构如图4所示。

57.本实施例的一个示例中,该含种子金属盐的酸性溶液为种子金属氯盐、hf、hcl的混合溶液,制备种子金属层10后,采用n2气氛吹干。

58.步骤s5,化学镀镍:将电池置于含镍盐(如niso4)和还原剂的溶液中,以在制备种子金属层10后的接触窗口8经氧化还原反应后进行低温烧结,以制得与掺杂多晶硅层6形成欧姆接触的镍层11,其结构如图5所示。化学镀能高效、快速制得该镍层11。需要说明的是,在化学镀镍时,镍盐与溶液通过氧化还原反应以沉积镍,使镍覆盖种子金属层10表面,沉积的镍再经低温烧结与掺杂多晶硅层6形成欧姆接触的镍硅合金,即镍层11,此时,种子金属层10仅存在于接触窗口8的形貌缺陷处,以使镍层11分布更完整、均匀。

59.其中,该氧化还原反应的反应温度为25

‑

80℃,反应时间为1

‑

5min。该低温烧结的

条件为:在n2气氛中烧结,且烧结温度为300

‑

400℃、优选为330

‑

360℃、更优选为350℃,烧结时间为3

‑

10min、优选为5min。

60.步骤s6,通过电镀方式在镍层11表面形成廉金属层。其中,廉金属层的材质优选为铜,铜的电镀方式优选为光诱导镀。具体如下:

61.光诱导镀铜:电池置于铜盐(如cuso4)溶液中,将电池的正面电极4与铜源(如铜棒)连接,正面电极4作为阴极,铜源作为阳极,在光照条件下产生光生电流,驱动铜沉积于镍层11以制得铜电极12,其结构如图6所示。其中,光诱导镀铜的时间为15

‑

40min,其光照产生的光生电流为100

‑

300ma。

62.步骤s7,光诱导镀银:电池置于银盐溶液中,将电池的正面电极4与银棒连接,正面电极4作为阴极,银棒作为阳极,在光照下产生光生电流,以驱动银沉积于廉金属层,即得背面电极9,其结构如图7所示。其中,光诱导镀银的时间为1

‑

5min,其光照产生的光生电流为50

‑

300ma。

63.本实施例上述的一种钝化接触电池的电极金属化方法,其效果如下:

64.丝网印刷好正面电极4浆料后单独进行正面电极4浆料的烧结,能使正面电极4达到最佳烧结工艺曲线,使得正面电极4浆料烧穿钝化减反层3后接触发射极2,进而使正面电极4的接触性能达到最佳;而且,在背面电极9的制备过程中,激光刻蚀减反膜7及部分掺杂多晶硅层6,能精确控制接触窗口8的深度和宽度,以免穿透掺杂多晶硅层6和隧穿氧化层5而导致背面电极9的接触复合变大、接触性能降低,且在电镀廉金属层之前,制备种子金属层10能修补接触窗口8的形貌缺陷,为廉金属层提供良好的导电层,使得电镀的廉金属层分布更完整、均匀,优化背面电极9的接触性能,再配合电镀廉金属层及光诱导镀银,能获得更窄宽度和高度的背面电极9,减少背面遮光,且电镀廉金属层及光诱导镀银均无需高温处理,这既不会影响正面电极4的接触性能,还能进一步优化钝化接触电池的背面电极9的接触复合及接触电阻。如此,该钝化接触电池能同时获得理想的正面电极4和背面电极9,以进一步优化其接触性能,进而进一步提高钝化接触电池的电池效率。

65.而且,相比丝网印刷

‑

烧结制备背面电极9,正面电极4的丝网印刷

‑

烧结技术相对成熟,因此,本实施例制备的正面电极4的性价比更高。

66.本实施例的一种钝化接触电池,其正面电极4和背面电极9是根据上述步骤s1

‑

s7的电极金属化方法制得;如图1

‑

7所示,该钝化接触电池包括硅衬底1,依次设于硅衬底1正面的发射极2、钝化减反层3和接触发射极2并延伸至钝化减反层3外的正面电极4,依次设于硅衬底1背面的隧穿氧化层5、掺杂多晶硅层6和减反膜7;所述减反膜7设有接触窗口8,所述接触窗口8设有伸入掺杂多晶硅层6内并延伸至减反膜7外的背面电极9,所述背面电极9包括依次设于接触窗口8的种子金属层10、廉金属层和银层13。

67.为进一步确保钝化接触电池的品质和电池效率,该钝化接触电池优选为n型双面topcon电池,硅衬底1优选为n型晶体硅,发射极2为掺杂的p 发射极,掺杂多晶硅层6为n 掺杂多晶硅层,该减反膜7优选为sinx减反膜,钝化减反层3优选为alox/sinx叠层钝化减反层,也即该钝化减反层3包括依次设于发射极2上的alox膜和sinx膜。

68.其中,接触窗口8的宽度为10

‑

30um、优选为15

‑

25um、更优选为18um,如此,能在不影响背面电极9的接触性能的前提下,得到较窄的接触窗口8和背面电极9,以减少背面遮光,进而提高该钝化接触电池的电池效率。接触窗口8的高度以背面电极9伸入掺杂多晶硅

层6内部(而不穿透掺杂多晶硅层6)并能延伸至减反膜7外所需的高度为准,以免背面电极9穿透掺杂多晶硅层6和隧穿氧化层5而导致其接触复合变大、接触性能降低。

69.其中,种子金属层10与廉金属层之间还设有镍层11。种子金属层10优选为铅种子层,该铅种子层能修补接触窗口8的形貌缺陷,为镍层11及廉金属层提供良好的导电层,使得镍层11及廉金属层分布更完整、均匀,优化正面电极4的接触性能,且铅种子层价格低廉,能降低其背面电极9成本。

70.其中,廉金属层为设于镍层11与银层13之间的铜电极12。镍层11能更好地与掺杂多晶硅层6形成欧姆接触,并能避免铜电极12污染硅衬底1而影响接触复合,而铜电极12作为背面电极9的主体材质,能代替高昂的银浆,大大降低电极成本。

71.优选为,铜电极12设于镍层11背面并延伸至减反膜7外,且银层13覆设于裸露至减反膜7外的铜电极12的表面,这样,银层13能更好地保护铜电极12,以免铜电极12被氧化,同时银层13也能在后期制作太阳能电池组件时负责与焊带连接。

72.其中,背面电极9的宽度为10

‑

40um、优选为15

‑

30um、更优选为20um,背面电极9的高度为8

‑

20um、优选为10

‑

15um、更优选为15um;如此,背面电极9的宽度较窄,能减少背面遮光。

73.本实施例的一种钝化接触电池,其能在钝化接触结构上制备理想的背面电极9,以进一步优化背面电极9的接触复合及接触性能,进而进一步提高钝化接触电池的电池效率。

74.经测试,采用传统正面电极和背面电极丝网印刷后共烧结的电极金属化所得的常规钝化接触电池的开路电压为703mv、短路电流密度为40.78ma/cm2、填充因子为82.75%、电池效率为23.72%、双面率为80.23%。而本实施例制得的一种钝化接触电池的开路电压为709mv、短路电流密度为40.98ma/cm2、填充因子为83.38%、电池效率提升至24.23%、双面率高达84.42%。可见,本实施例所制得的一种钝化接触电池其接触性能、电池效率及双面率都得到明显的提升。

75.尽管已描述了本发明实施例的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明实施例范围的所有变更和修改。

76.以上对本发明所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。