mcm-22分子筛及其制备方法、采用分子筛催化的苯的烷基化反应方法

技术领域

1.本发明涉及分子筛制备技术领域,具体而言,涉及一种mcm-22分子筛及其制备方法、采用分子筛催化的苯的烷基化反应方法。

背景技术:

2.1990年美国mobil公司首次报道的mcm-22分子筛为具有层状结构的分子筛,它具有 mww拓扑结构,层面之间以氧桥相连,mcm-22分子筛具有两套独立的、彼此不相联通的孔道体系。一套为椭圆形十元环二维正弦孔道,孔径为0.41~0.54nm;另一套具有尺寸为0.71

×

0.71

×

1.82nm的圆柱形十二元环超笼,超笼通过略扭曲的十元环窗口与外界连通, mcm-22分子筛的晶体表面还具有碗状的十二元环半超笼,其超笼结构特点可以允许大分子物质通过,从而使其不易发生积碳导致的失活现象。由于mcm-22分子筛独特的孔道对分子的扩散有较强的限制,从而使其具有比较好的择形效果,尤其对大分子反应物具有特殊的催化反应效应。因此,mcm-22分子筛被广泛应用在苯的烷基化反应、芳构化反应以及催化裂化等大分子的反应中。

3.目前,合成mcm-22分子筛主要采用水热静态法或动态合成方法,使用的多为实验室用的小体积反应釜,其不仅投料较少、仅能得到克级产品,而且不同批次mcm-22分子筛产品存在结晶度、晶粒大小等一系列差异,且mcm-22分子筛合成体系很不稳定导致其无法大批量合成,从而使其无法满足大规模工业催化性能评价测试的需要,此外,目前合成的mcm-22 分子筛作为催化剂,尤其是作为苯的烷基化反应的催化剂时,存在催化效率低的问题。

4.如专利申请公开号为cn103803577的中国专利申请公开了一种小晶粒薄层mcm-22分子筛的制备方法。该方法采用100ml的晶化釜,加入重水制备了合格的mcm-22分子筛,但是重水价格昂贵,不适合大批量生产,且反应釜体积小,产物产量少,同时该专利也没有报道催化性能应用的数据。专利申请公开号为cn1699170a的中国专利申请公开了一种纳米 mcm-22分子筛的制备方法。该方法采用200ml的反应釜,用己内酰胺加氢的产物(六亚甲基亚胺、水、少量副产物和剩余的己内酰胺)作为模板剂,有机添加剂十二烷基苯磺酸钠、聚乙二醇最为添加剂,合成出了薄层厚度为20~100纳米的mcm-22分子筛,但该合成条件较苛刻,反应釜体积小,产物产量少。

技术实现要素:

5.本发明的主要目的在于提供一种mcm-22分子筛及其制备方法、采用分子筛催化的苯的烷基化反应方法,以解决现有技术中的mcm-22分子筛的催化效果差以及无法大规模生产的问题。

6.为了实现上述目的,根据本发明的一个方面,提供了一种mcm-22分子筛的制备方法,该制备方法包括步骤s1,将硅源、模板剂加入铝源、水和碱源的混合体系中进行第一混合,得到第一混合物;步骤s2,将第一混合物进行水热晶化,得到namcm-22分子筛原粉;以及

步骤s3,对namcm-22分子筛原粉进行洗涤、离子交换、焙烧以及成型,得到mcm-22分子筛,铝源为铝酸钠或硫酸铝。

7.进一步地,上述步骤s1包括步骤s11,将铝源、水和碱源进行第二混合,得到混合体系;步骤s12,将硅源、模板剂滴加入混合体系中,得到第一混合物,优选滴加的速度为 5~15ml/min,优选第一混合的搅拌转速为100~500r/min,优选第二混合的搅拌转速为 200~600r/min。

8.进一步地,以摩尔比计,上述铝源、硅源、碱源、模板剂以及水以al2o3:sio2:oh-:模板剂:h2o=0.011~0.06:1:0.1~0.85:0.12~0.4:11~30进行第一混合。

9.进一步地,上述namcm-22分子筛原粉的纳米薄层厚度为10~30nm,优选namcm-22 分子筛原粉的比表面积为515~610m2/g。

10.进一步地,上述模板剂包括六亚甲基亚胺和吗啉,六亚甲基亚胺和吗啉的摩尔比≥0.3,优选六亚甲基亚胺和吗啉的摩尔比为1:3~3:1。

11.进一步地,上述硅源选自质量百分含量为30~40%的硅溶胶或水玻璃中的任意一种或多种,优选碱源为氢氧化钾和/或氢氧化钠。

12.进一步地,上述水热晶化的过程包括:将第一混合物与mcm-22分子筛活性晶种进行第三混合,得到第三混合物;将第三混合物进行陈化,得到陈化后混合物;将陈化后混合物进行第一水热晶化和第一搅拌,得到一次水热晶化产物;将一次水热晶化产物进行第二水热晶化和第二搅拌,得到namcm-22分子筛原粉,优选第一水热晶化的温度为130~160℃,优选第一水热晶化的时间为5~20h,优选第二水热晶化的温度为135~150℃,优选第二水热晶化的时间为30~60h;在0.1m3的高压反应釜中进行水热晶化时,优选第一搅拌和第二搅拌的转速各自独立地为5~80r/min,在1m3的高压反应釜中进行水热晶化时,优选第一搅拌和第二搅拌的转速各自独立地为5~40r/min;以第一混合物的干重计,优选mcm-22分子筛活性晶种的质量为第一混合物的0.01~0.5%。

13.进一步地,上述步骤s3包括:步骤s31,将namcm-22分子筛原粉依次进行洗涤、离子交换和焙烧,得到hmcm-22分子筛;步骤s32,将粘结剂、助挤剂、胶溶剂以及hmcm-22 分子筛进行成型,得到mcm-22分子筛,优选粘结剂、助挤剂、胶溶剂以及hmcm-22分子筛的质量百分比为25~35:0.25~0.35:1~2:1,优选胶溶剂选自盐酸、硝酸、醋酸中的任意一种或多种。

14.根据本发明的另一方面,提供了一种mcm-22分子筛,该mcm-22分子筛由前述的制备方法制备得到。

15.根据本发明的又一方面,提供了一种采用分子筛催化的苯的烷基化反应方法,该分子筛为上述的mcm-22分子筛。

16.应用本发明的技术方案,由于在一定的碱性条件下形成高浓度的硅铝酸盐凝胶才能合成晶化良好的样品,且基于硅源与铝源的添加顺序、铝源的种类均会对分子筛的形貌、结晶度、晶粒大小以及稳定性造成一定的影响。如本技术通过研究发现,对于硅源与铝源的添加顺序:当把硅源添加到铝源时,硅源被破坏而形成少量的sio2沉淀,sio2沉淀在铝源中二次胶溶形成硅铝酸盐溶胶,由于铝源以及碱可使第一混合物保持较高的碱性,从而有利于合成 namcm-22分子筛原粉。然而,当把铝源加入硅源时,会产生少量氢氧化铝沉淀和sio2沉淀,虽然氢氧化铝沉淀和sio2沉淀二次胶溶后也可以形成硅铝酸盐溶胶,但由于硅源的碱度较低,随着铝源加入量的增加,第一混合物的碱性也会逐渐增加,硅铝酸盐溶胶和胶

团的结构也会发生变化,从而使namcm-22分子筛原粉反应体系变得不稳定。对于铝源:在模板剂存在的条件下,硅源水解产生的硅酸根与铝源水解产生的含铝物质通过相互作用使得al原子被引入硅骨架中,对于不同的铝源,其水解产物相互作用的速度均不同,且铝源水解速度也会对其造成很大的影响:铝源水解速度太快可能导致其水解产生的含铝物质优先互相聚合,而不能与硅酸根反应,从而产生骨架外铝,这一方面使namcm-22分子筛的原粉结晶度太低,从而影响其晶粒大小,进而影响其比表面积;另一方面这将导致分子筛中硅铝分布的不均匀,从而导致其酸性位点分布不均匀,进而导致namcm-22分子筛原粉的酸度不可控,进一步地影响分子筛的催化活性。本技术通过对铝源以及硅铝的加入顺序进行控制,提高了namcm-22 分子筛原粉反应体系的稳定性和namcm-22分子筛原粉的结晶度,从而得到晶粒大小可控、酸度可控的namcm-22分子筛原粉,进而实现其大规模生产,进一步地采用本技术的 namcm-22分子筛原粉得到的mcm-22分子筛作为苯的烷基化反应的催化剂,可以极大地提高其催化效果。

附图说明

17.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

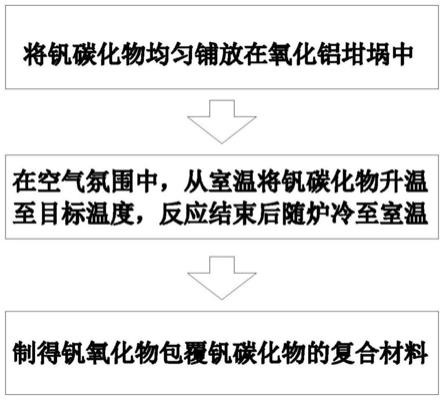

18.图1示出了根据本发明的实施例1提供的一种namcm-22分子筛原粉的sem图;

19.图2示出了根据本发明的实施例1提供的namcm-22分子筛原粉、对比例1提供的分子筛原粉1的xrd图;以及

20.图3示出了根据本发明的对比例2提供的分子筛原粉2的sem图。

具体实施方式

21.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

22.如背景技术所分析的,现有技术中存在mcm-22分子筛的催化效果差以及无法大规模生产的问题,为解决该问题,本发明提供了一种mcm-22分子筛及其制备方法、采用分子筛催化的苯的烷基化反应方法。

23.在本技术的一种典型的实施方式中,提供了一种mcm-22分子筛的制备方法,该制备方法包括步骤s1,将硅源、模板剂加入铝源、水和碱源的混合体系中进行第一混合,得到第一混合物;步骤s2,将第一混合物进行水热晶化,得到namcm-22分子筛原粉;以及步骤s3,对namcm-22分子筛原粉进行洗涤、离子交换、焙烧以及成型,得到mcm-22分子筛,铝源选自铝酸钠或硫酸铝。

24.由于在一定的碱性条件下形成高浓度的硅铝酸盐凝胶才能合成晶化良好的样品,且基于硅源与铝源的添加顺序、铝源的种类均会对分子筛的形貌、结晶度、晶粒大小以及稳定性造成一定的影响。如本技术通过研究发现,对于硅源与铝源的添加顺序:当把硅源添加到铝源时,硅源被破坏而形成少量的sio2沉淀,sio2沉淀在铝源中二次胶溶形成硅铝酸盐溶胶,由于铝源以及碱可使第一混合物保持较高的碱性,从而有利于合成namcm-22分子筛原粉。然而,当把铝源加入硅源时,会产生少量氢氧化铝沉淀和sio2沉淀,虽然氢氧化铝沉淀和sio2沉淀二次胶溶后也可以形成硅铝酸盐溶胶,但由于硅源的碱度较低,随着铝源加入

量的增加,第一混合物的碱性也会逐渐增加,硅铝酸盐溶胶和胶团的结构也会发生变化,从而使 namcm-22分子筛原粉反应体系变得不稳定。对于铝源:在模板剂存在的条件下,硅源水解产生的硅酸根与铝源水解产生的含铝物质通过相互作用使得al原子被引入硅骨架中,对于不同的铝源,其水解产物相互作用的速度均不同,且铝源水解速度也会对其造成很大的影响:铝源水解速度太快可能导致其水解产生的含铝物质优先互相聚合,而不能与硅酸根反应,从而产生骨架外铝,这一方面使namcm-22分子筛的原粉结晶度太低,从而影响其晶粒大小,进而影响其比表面积;另一方面这将导致分子筛中硅铝分布的不均匀,从而导致其酸性位点分布不均匀,进而导致namcm-22分子筛原粉的酸度不可控,进一步地影响分子筛的催化活性。本技术通过对铝源以及硅铝的加入顺序进行控制,提高了namcm-22分子筛原粉反应体系的稳定性和namcm-22分子筛原粉的结晶度,从而得到晶粒大小可控、酸度可控的 namcm-22分子筛原粉,进而实现其大规模生产,进一步地采用本技术的namcm-22分子筛原粉得到的mcm-22分子筛作为苯的烷基化反应的催化剂,可以极大地提高其催化效果。

25.在本技术的一种实施例中,上述步骤s1包括步骤s11,将铝源、水和碱源进行第二混合,得到混合体系;步骤s12,将硅源、模板剂滴加入混合体系中,得到第一混合物,优选滴加的速度为5~15ml/min,优选第一混合的搅拌转速为100~500r/min,优选第二混合的搅拌转速为 200~600r/min。

26.上述第二混合的搅拌转速有利于使混合体系中的铝源、水和碱源分散的更加均匀,从而在步骤s12中将硅源、模板剂滴加入混合体系中时,以确保sio2沉淀在铝源中二次胶溶形成硅铝酸盐溶胶,进而有利于合成namcm-22分子筛原粉。

27.原料铝源、硅源、碱源、模板剂以及水在制备namcm-22分子筛原粉中缺一不可,为更好的促进各原料在制备namcm-22分子筛原粉过程中作用的发挥,从而有利于得到具有一定催化活性的namcm-22分子筛原粉,优选以摩尔比计,铝源、硅源、碱源、模板剂以及水以 al2o3:sio2:oh-:模板剂:h2o=0.011~0.06:1:0.1~0.85:0.12~0.4:11~30进行第一混合。

28.在本技术的一种实施例中,上述namcm-22分子筛原粉的纳米薄层厚度为10~30nm,优选namcm-22分子筛原粉的比表面积为515~610m2/g。

29.namcm-22分子筛原粉的比表面积越大,就有越多裸露的酸性位,从而具有较好的催化活性,同时更有利于反应物的吸附和大分子产物的扩散,进而提高反应的效率。

30.在本技术的一种实施例中,上述模板剂包括六亚甲基亚胺和吗啉,六亚甲基亚胺和吗啉的摩尔比≥0.3,优选六亚甲基亚胺和吗啉的摩尔比为1:3~3:1。

31.采用六亚甲基亚胺作为模板剂,可以更好的促进namcm-22分子筛原粉的成型,但是由于六亚甲基亚胺成本较高、有剧毒,因此,本技术采用吗啉替代部分六亚甲基亚胺可以解决使用单纯的六亚甲基亚胺作为模板剂存在的成本高以及环保性差的问题,在此基础上,为了保证模板剂的成型效果得到正常发挥,从而形成namcm-22分子筛原粉,优选六亚甲基亚胺和吗啉的摩尔比为1:3~3:1。

32.为更好的发挥硅源的分子筛骨架作用,并使其在较强的碱性条件下顺利形成硅铝酸盐溶胶,优选上述硅源选自质量百分含量为30~40%的硅溶胶或水玻璃中的任意一种或多种,优选碱源为氢氧化钾和/或氢氧化钠。

33.为进一步提高namcm-22分子筛原粉的合成效率,优选上述水热晶化的过程包括:

将第一混合物与mcm-22分子筛活性晶种进行第三混合,得到第三混合物;将第三混合物进行陈化,得到陈化后混合物;将陈化后混合物进行第一水热晶化和第一搅拌,得到一次水热晶化产物;将一次水热晶化产物进行第二水热晶化和第二搅拌,得到namcm-22分子筛原粉,优选第一水热晶化的温度为130~160℃,优选第一水热晶化的时间为5~20h,优选第二水热晶化的温度为135~150℃,优选第二水热晶化的时间为30~60h;在0.1m3的高压反应釜中进行水热晶化时,优选第一搅拌和第二搅拌的转速各自独立地为5~80r/min,在1m3的高压反应釜中进行水热晶化时,优选第一搅拌和第二搅拌的转速各自独立地为5~40r/min;以第一混合物的干重计,优选mcm-22分子筛活性晶种的质量为第一混合物的0.01~0.5%。其中,采用分段水热晶化:先对陈化后混合物进行第一水热晶化,形成稳定的一次水热晶化产物,随后再对一次水热晶化产物进行第二水热晶化,可以避免杂相的生成,从而提高分子的结晶度,同时减少晶化时间并降低能耗,基于此,本技术可以放大生产,如本技术可以扩大到在1m3的高压反应釜中进行namcm-22分子筛原粉的合成,但是在1m3的高压反应釜中进行水热晶化时,优选第一搅拌和第二搅拌的转速各自独立地为5~40r/min;以提高namcm-22分子筛原粉扩大生产时的合成效率。此外,为减少第三混合物中的杂质,本技术优选陈化时间为1~12h。

34.在本技术的一种实施例中,上述步骤s3包括:步骤s31,将namcm-22分子筛原粉依次进行洗涤、离子交换和焙烧,得到hmcm-22分子筛;步骤s32,将粘结剂、助挤剂、胶溶剂以及hmcm-22分子筛进行成型,得到mcm-22分子筛,优选粘结剂、助挤剂、胶溶剂以及 hmcm-22分子筛的质量百分比为25~35:0.25~0.35:1~2:1,优选胶溶剂选自盐酸、硝酸、醋酸中的任意一种或多种。

35.对namcm-22分子筛原粉的洗涤和离子交换的目的是除去namcm-22分子筛原粉表面的杂质并将namcm-22分子筛原粉转化为hmcm-22分子筛,可以参考现有技术中的相关常规技术手段,本技术为了提高洗涤和离子交换的效率,优选在大规模动态磁力搅拌高压反应釜泄压后,注入蒸馏水,将namcm-22分子筛原粉冷却后打入板框压滤机进行洗涤、抽滤,并将滤饼经硝酸铵离子交换后得到氢型mcm-22分子筛。氢型mcm-22分子筛经过焙烧后可以除去其中的模板剂。对hmcm-22分子筛的成型也可以参考现有技术,本技术为提高成型效率,优选在采用上述步骤s32的条件对hmcm-22分子筛成型得到mcm-22分子筛。

36.在本技术的另一种典型的实施方式中,提供了一种mcm-22分子筛,该mcm-22分子筛由前述的制备方法制备得到。

37.采用本技术的制备方法得到的mcm-22分子筛具有较高的催化活性,将其应用于苯的烷基化反应,可以极大地提高其催化效率。

38.在本技术的又一种典型的实施方式中,提供了一种采用分子筛催化的苯的烷基化反应方法,该分子筛为上述的mcm-22分子筛。本技术的上述mcm-22分子筛具有较高的催化活性,尤其适合催化苯的烷基化反应。

39.以下将结合具体实施例和对比例,对本技术的有益效果进行说明。

40.实施例1

41.采用0.1m3的磁力搅拌动态成胶釜将铝源、水和碱源进行第二混合,得到混合体系,再将硅源、模板剂滴入混合体系中进行第一混合,得到第一混合物,滴入的速度为5ml/min;将第一混合物与mcm-22分子筛活性晶种进行第三混合,得到第三混合物,以第一混合

物的干重计,mcm-22分子筛活性晶种的质量为第一混合物的0.02%。将第三混合物陈化12h,得到陈化后混合物;将陈化后混合物转入0.1m3大规模动态磁力搅拌高压反应釜行第一水热晶化和第一搅拌,得到一次水热晶化产物;第一水热晶化的温度为150℃,第一水热晶化的时间为 15h,将一次水热晶化产物进行第二水热晶化和第二搅拌,得到晶化后产物,注入蒸馏水,晶化后产物冷却后打入板框压滤机进行洗涤、抽滤,120℃下干燥24h后得namcm-22分子筛原粉;采用大规模马弗炉在550℃温度下高温焙烧脱除模板剂20h,得到namcm-22分子筛原粉, x射线衍射仪侧得其晶体为纯相namcm-22分子筛原粉(如图3所示),图1的sem图显示namcm-22分子筛原粉为高结晶度、高比表面积的纳米薄层结构。上述第二水热晶化的温度为135℃,第二水热晶化的时间为50h;第一搅拌和第二搅拌的转速各自独立地为40r/min。第一混合的搅拌转速为300r/min,第二混合的搅拌转速为400r/min。铝源为硫酸铝,硅源为质量百分含量为40%的硅溶胶,碱源为氢氧化钠,模板剂是摩尔比为1:1的六亚甲基亚胺和吗啉。铝源、硅源、碱源、模板剂以及水以al2o3:sio2:oh-:模板剂:h2o的摩尔比为0.029:1: 0.21:0.31:18进行第一混合。

42.将上述namcm-22分子筛原粉经硝酸铵离子交换后于550℃下焙烧,得到hmcm-22分子筛。以粘结剂、助挤剂、胶溶剂以及hmcm-22分子筛的质量百分比为30:0.3:1:1进行挤压后,对挤压后的产品进行造粒;造粒后的产品加入单螺杆挤条机,挤出成型,挤出转速 20~60r/min,孔板为三叶草型,孔径1.0~2.0mm,烘干、550℃下焙烧后得到三叶草型mcm-22 分子筛。

43.实施例2

44.实施例2与实施例1的区别在于,硅源、模板剂滴入混合体系中的速度为10ml/min,最终得到namcm-22分子筛原粉,进一步地得到mcm-22分子筛。

45.实施例3

46.实施例3与实施例1的区别在于,硅源、模板剂滴入混合体系中的速度为15ml/min,得到namcm-22分子筛原粉,进一步地得到mcm-22分子筛。

47.实施例4

48.实施例4与实施例1的区别在于,硅源、模板剂滴入混合体系中的速度为30ml/min,最终得到namcm-22分子筛原粉,进一步地得到mcm-22分子筛。

49.实施例5

50.实施例5与实施例1的区别在于,第一水热晶化的温度为130℃,得到namcm-22分子筛原粉,进一步地得到mcm-22分子筛。

51.实施例6

52.实施例6与实施例1的区别在于,第一水热晶化的温度为160℃,最终得到namcm-22 分子筛原粉,进一步地得到mcm-22分子筛。

53.实施例7

54.实施例7与实施例1的区别在于,第一水热晶化的温度为120℃,最终得到namcm-22 分子筛原粉,进一步地得到mcm-22分子筛。

55.实施例8

56.实施例8与实施例1的区别在于,第一水热晶化的时间为5h,最终得到namcm-22分子筛原粉,进一步地得到mcm-22分子筛。

57.实施例9

58.实施例9与实施例1的区别在于,第一水热晶化的时间为20h,最终得到namcm-22分子筛原粉,进一步地得到mcm-22分子筛。

59.实施例10

60.实施例10与实施例1的区别在于,第二水热晶化的温度为150℃,最终得到namcm-22 分子筛原粉,进一步地得到mcm-22分子筛。

61.实施例11

62.实施例11与实施例1的区别在于,第二水热晶化的温度为120℃,最终得到namcm-22 分子筛原粉,进一步地得到mcm-22分子筛。

63.实施例12

64.实施例12与实施例1的区别在于,第二水热晶化的时间为30h,最终得到namcm-22分子筛原粉,进一步地得到mcm-22分子筛。

65.实施例13

66.实施例13与实施例1的区别在于,第二水热晶化的时间为60h,最终得到namcm-22分子筛原粉,进一步地得到mcm-22分子筛。

67.实施例14

68.实施例14与实施例1的区别在于,第一搅拌和第二搅拌的转速各自独立地为5r/min,最终得到namcm-22分子筛原粉,进一步地得到mcm-22分子筛。

69.实施例15

70.实施例15与实施例1的区别在于,第一搅拌和第二搅拌的转速各自独立地为80r/min,最终得到namcm-22分子筛原粉,进一步地得到mcm-22分子筛。

71.实施例16

72.实施例16与实施例1的区别在于,第一搅拌和第二搅拌的转速各自独立地为0r/min,最终得到namcm-22分子筛原粉,进一步地得到mcm-22分子筛。

73.实施例17

74.实施例17与实施例1的区别在于,模板剂是摩尔比为3:1的六亚甲基亚胺和吗啉,最终得到namcm-22分子筛原粉,进一步地得到mcm-22分子筛。

75.实施例18

76.实施例18与实施例1的区别在于,模板剂是摩尔比为0.33:1的六亚甲基亚胺和吗啉,得到namcm-22分子筛原粉,进一步地得到mcm-22分子筛。

77.实施例19

78.实施例19与实施例1的区别在于,模板剂是摩尔比为0.25:1的六亚甲基亚胺和吗啉,得到namcm-22分子筛原粉,进一步地得到mcm-22分子筛。

79.实施例20

80.实施例20与实施例1的区别在于,铝源、硅源、碱源、模板剂以及水以al2o3:sio2: oh-:模板剂:h2o的摩尔比为0.029:1:0.85:0.4:40进行第一混合,最终得到namcm-22 分子筛原粉,进一步地得到mcm-22分子筛。

81.实施例21

82.实施例21与实施例1的区别在于,以粘结剂、助挤剂、胶溶剂以及hmcm-22分子筛的

质量百分比为35:0.35:2:1进行挤压后,对挤压后的产品进行造粒,最终得到mcm-22分子筛。

83.实施例22

84.实施例22与实施例1的区别在于,第一混合的搅拌转速为100r/min,最终得到namcm-22 分子筛原粉,进一步地得到mcm-22分子筛。

85.实施例23

86.实施例23与实施例1的区别在于,第一混合的搅拌转速为500r/min,最终得到namcm-22 分子筛原粉,进一步地得到mcm-22分子筛。

87.实施例24

88.实施例24与实施例1的区别在于,第一混合的搅拌转速为50r/min,最终得到namcm-22 分子筛原粉,进一步地得到mcm-22分子筛。

89.实施例25

90.实施例25与实施例1的区别在于,第二混合的搅拌转速为200r/min,最终得到namcm-22 分子筛原粉,进一步地得到mcm-22分子筛。

91.实施例26

92.实施例26与实施例1的区别在于,第二混合的搅拌转速为600r/min,最终得到namcm-22 分子筛原粉,进一步地得到mcm-22分子筛。

93.实施例27

94.实施例27与实施例1的区别在于,第二混合的搅拌转速为100r/min,最终得到namcm-22 分子筛原粉,进一步地得到mcm-22分子筛。

95.实施例28

96.实施例28与实施例1的区别在于,将实施例1中所用的各原料分别扩大到10倍,并在 1m3的磁力搅拌动态成胶釜以及1m3的动态磁力搅拌高压反应釜中进行反应,第一搅拌和第二搅拌的转速各自独立地为40r/min,最终得到namcm-22分子筛原粉以及mcm-22分子筛。

97.对比例1

98.对比例1与实施例1的区别在于,将混合体系滴入硅源、模板剂的混合物中进行第一混合,得到第一混合物,最终得到分子筛原粉1以及分子筛1,分子筛原粉1的xrd图如图2 所示,从图2可知,对比例1中由于硅源与铝源的添加顺序改变,导致分子筛原粉1的晶体结晶度大大下降,从而未得到本技术的高结晶度、高比表面积纳米薄层namcm-22分子筛原粉。

99.对比例2

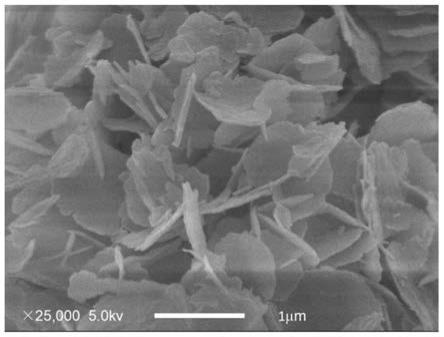

100.对比例2与实施例1的区别在于,铝源为异丙醇铝,最终得到分子筛原粉2以及分子筛2,分子筛原粉2的sem图如图3所示,从图3可知,对比例2中由于铝源的改变,导致分子筛原粉2的晶体形貌较差,从而未得到本技术的高比表面积纳米薄层namcm-22分子筛原粉。

101.采用麦克asap2020吸附仪和扫描电镜测定上述实施例1至28中的namcm-22分子筛原粉、对比例1中的分子筛原粉1、对比例2中的分子筛原粉2的比表面积及薄层厚度,并将测试结果列于表1。

102.表1

103.[0104][0105]

将上述实施例得到的mcm-22分子筛进行催化性能评价:

[0106]

采用两个串联的苯原料罐,均有氮封,第一个原料罐中放置和罐口相通直径的可提拉式圆柱形滤网,滤网内放置4a分子筛吸附剂,用来脱除苯原料中水,经测试,脱除水后的苯原料含水量为10~100mg/kg,将第一个原料罐中的苯原料打入第二个苯原料罐,用eldex柱塞计量泵控制苯流量,乙烯通过质量流量计控制进料,反应器为φ1.2*900mm不锈钢管式反应器。其中的苯原料为某大型化工厂联合芳烃装置自产纯苯,苯含量均≥95%,苯中碱性氮化物含量<1mg/kg;乙烯采用钢瓶气体,纯度99.99%。在反应温度为210℃,反应压力为3.4mpa,苯和乙烯摩尔比2.6条件下,分别将实施例1至27、对比例1、2的mcm-22分子筛装置填量为 3g,进行苯和乙烯烷基化合成乙苯反应,反应100h后,将各实施例的mcm-22分子筛催化的反应结果列于表2。

[0107]

表2

[0108]

[0109][0110]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

[0111]

由于在一定的碱性条件下形成高浓度的硅铝酸盐凝胶才能合成晶化良好的样品,且基于硅源与铝源的添加顺序、铝源的种类均会对分子筛的形貌、结晶度、晶粒大小以及稳定性造成一定的影响。如本技术通过研究发现,对于硅源与铝源的添加顺序:当把硅源添加到铝源时,硅源被破坏而形成少量的sio2沉淀,sio2沉淀在铝源中二次胶溶形成硅铝酸盐溶胶,由于铝源以及碱可使第一混合物保持较高的碱性,从而有利于合成namcm-22分子筛原粉。然而,当把铝源加入硅源时,会产生少量氢氧化铝沉淀和sio2沉淀,虽然氢氧化铝沉淀和sio2沉淀二次胶溶后也可以形成硅铝酸盐溶胶,但由于硅源的碱度较低,随着铝源加入量的增加,第一混合物的碱性也会逐渐增加,硅铝酸盐溶胶和胶团的结构也会发生变化,从而使 namcm-22分子筛原粉反应体系变得不稳定。对于铝源:在模板剂存在的条件下,硅源水解产生的硅酸根与铝源水解产生的含铝物质通过相互作用使得al原子被引入硅骨架中,对于不同的铝源,其水解产物相互作用的速度均不同,且铝源水解速度也会对其造成很大的影响:铝源水解速度太快可能导致其水解产生的含铝物质优先互相聚合,而不能与硅酸根反应,从而产生骨架外铝,这一方面使namcm-22分子筛的原粉结晶度太低,从而影响其晶粒大小,进而影响其比表面积;另一方面这将导致分子筛中硅铝分布的不均匀,从而导致其酸性位点分布不均匀,进而导致namcm-22分子筛原粉的酸度不可控,进一步地影响分子筛的催化活性。本技术通过对铝源以及硅铝的加入顺序进行控制,提高了namcm-22分子筛原粉反应体系的稳定性和namcm-22分子筛原粉的结晶度,从而得到晶粒大小可控、酸度可控的 namcm-22分子筛原粉,进而实现其大规模生产,进一步地采用本技术的namcm-22分子筛原粉得到的mcm-22分子筛作为苯的烷基化反应的催化剂,可以极大地提高其催化效果。

[0112]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。