1.本实用新型涉及高炉渣与铁尾矿的协同利用技术,具体涉及一种高炉渣和铁尾矿协同利用制备水泥混合材的系统,属于高炉渣处理技术领域。

背景技术:

2.高炉渣是高炉炼铁工艺生产铁水时的副产物。一般情况下,高炉每生产1吨铁水会产生0.3-0.5吨的高炉渣,全国年产出量近3亿吨。高炉渣的成分大致为:sio2约35%,cao约40%,al2o3约15%,mgo约9%,s约0.9%,feo约0.4%。目前,绝大多数的熔融态高炉渣经过水淬、过滤分离后用作水泥原料、制造渣砖或轻质混凝土砌块等。熔融态高炉渣通常以断续方式从高炉排出,熔融渣排出时温度在1500℃左右,每吨渣所含有的热量相当于60kg标准煤的热量。有部分企业使用水淬产生的热水进行冬季取暖,热量的回收利用率约为10%。目前,90%以上的高炉渣显热资源只能白白浪费。熔融态高炉渣含有的大量显热资源因缺少高效的回收技术而未能实现回收利用,这也成为未来高炉渣处理过程中亟待解决的问题之一。

3.铁尾矿一般是由铁矿选矿厂排放的尾矿矿浆经自然脱水后所形成的固体废料,是铁矿山的最主要固体废弃物之一。由于我国铁矿石资源具有“贫细杂”的特点,铁尾矿的产量巨大。据统计,我国现存的铁尾矿量近50亿t,而且每年仍以近亿吨的速度增长。大量的尾矿需要建立尾矿坝堆存,不仅占用土地、耗费建设和运营成本,还对周边生态环境保护和安全带来隐患。另一方面,铁尾矿也是一种可以利用的资源。针对铁尾矿的利用和应用技术研究表明,铁尾矿可以用于制备建筑用砖、水泥、混凝土和微晶玻璃等,但受地域、技术和经济性影响,铁尾矿目前的综合利用率不足20%,与美国、英国、法国、澳大利亚等发达国家60%的先进水平相差甚远。

4.为实现高炉渣的余热利用和提高尾矿的综合利用率,我国进行了大量的研究工作。如李红等人发明的“利用熔融高炉渣制备的透水砖及其制备方法,公开号:cn 107663100a”由熔融高炉渣(70~85份)、水泥(5~10份)和白云石(10~20份)的原料经搅拌、压延、冷却、退火、保温、再冷却、切割整边等过程制备透水砖,利用熔渣显热能量,且由于免去水淬处理工艺,节约了冷却用水,提供了一种处理熔融态高炉渣的新途径。张廷安等人发明的“一种利用熔融态高炉渣直接水泥化的方法,公开号:cn 109928653 a”先将熔融态高炉渣流入到涡流搅拌感应加热炉中保温1~1.5h,然后根据水泥成分要求分别配入钙质原料、硅质原料或铁质原料进行搅拌,最后熔融渣经风冷冷却、破碎、研磨成水泥熟料,实现高炉渣资源化利用,而且可以节省水资源和利用炉渣热量。现有技术中虽然存在前述类似高炉渣余热和铁尾矿协同利用制备水泥熟料的方法,但是需要先将熔融态高炉渣转移至特别设立的混合装置(如感应炉等)中,再向熔融态高炉渣中加入尾矿等其他物料后,高温下搅拌均匀以调整物料成分,同时还需要二次补热。这样无形之中延长了高炉渣和尾矿协同利用的流程、增加了技术和实现难度。

技术实现要素:

5.本实用新型针对大量高炉渣显热不能利用、铁尾矿利用率低、现有技术难以实现的问题,提出一种高炉渣和铁尾矿协同利用制备水泥混合材的系统。该系统将铁尾矿以喷射的方式加入到熔融态高炉渣中,在不需转运装置、高温搅拌和额外补热的前提下,利用高炉渣余热将铁尾矿熔化,制备成水泥混合材料。采用本实用新型可同时实现高炉渣余热利用率提高和铁尾矿利用率提高的目的。

6.根据本实用新型的实施方案,提供一种高炉渣和铁尾矿协同利用制备水泥混合材的系统。

7.一种高炉渣和铁尾矿协同利用制备水泥混合材的系统,该系统包括高炉、主沟、渣沟、铁尾矿添加装置。高炉上设有高炉渣出口。所述主沟的一端与高炉渣出口连接,主沟的另一端与渣沟连接。所述铁尾矿添加装置的出料口与渣沟的上游段连接。

8.在本实用新型中,该系统还包括高炉砂口。所述高炉砂口设置在主沟与渣沟之间。所述铁尾矿添加装置与渣沟的连接位置位于高炉砂口的下游。

9.在本实用新型中,所述铁尾矿添加装置包括铁尾矿喷射装置。所述铁尾矿喷射装置的喷射口与渣沟的上游段连接。

10.在本实用新型中,所述铁尾矿添加装置还包括铁尾矿料仓。所述铁尾矿料仓通过铁尾矿输送管道连接至铁尾矿喷射装置。

11.优选的是,所述铁尾矿输送管道为气力输送管道。

12.在本实用新型中,该系统还包括铁水运输装置。所述高炉砂口通过铁水沟连接至铁水运输装置。优选,所述铁水运输装置为鱼雷罐车。

13.在本实用新型中,该系统还包括磨粉装置。所述磨粉装置的出料口与铁尾矿料仓的进料口连接。

14.优选的是,所述磨粉装置为球磨机或高压辊磨机。

15.在本实用新型中,该系统还包括冲渣池。所述渣沟的出料口与冲渣池的进料口连接。冲渣池内设有水喷嘴。

16.在本实用新型中,所述冲渣池内的下部还设有渣水分离器。冲渣池的底部设有排水阀。优选,所述渣水分离器为滤网。

17.在本实用新型中,所述高炉渣和铁尾矿协同利用制备水泥混合材的系统包括高炉、主沟、渣沟、铁尾矿添加装置。所述主沟的一端连接高炉上的高炉渣出口,主沟的另一端连接渣沟。铁尾矿添加装置的出料口与渣沟的上游段连接。所述主沟与渣沟之间设有高炉砂口(即撇渣器)。高炉砂口主要用于高炉出铁过程中的渣铁分离,因而高炉砂口上还连接有铁水沟,所述铁水沟的另一端连接至铁水运输装置(例如鱼雷罐车)。所述铁尾矿添加装置包括铁尾矿喷射装置、铁尾矿料仓,所述铁尾矿料仓通过铁尾矿输送管道(优选为气力输送管道)连接至铁尾矿喷射装置。其中,铁尾矿喷射装置的喷射口与渣沟的上游段连接。

18.需要说明的是,上述渣沟的上游段是指,按照高炉渣的流动方向,在渣沟的长度方向上,高炉渣先经过的渣沟的一端即为进料端,而靠近进料端的一段即为上游段;也即靠近渣沟进料口的一段即为上游段。在本实用新型中,铁尾矿喷射装置与渣沟的连接位置位于高炉砂口的下游。即高炉渣出口排出的渣铁先经过高炉砂口进行渣铁分离,分离后的铁则流入铁水沟,分离后的渣则进入渣沟,然后铁尾矿喷射装置将磨粉后的铁尾矿喷入渣沟,铁

尾矿与渣进行混匀。

19.基于本实用新型利用高炉渣自身的流动将铁尾矿与高炉渣混合,不设置高温搅拌装置,因此为保证高炉渣与铁尾矿的混匀效果,本实用新型还包括磨粉装置。所述磨粉装置的出料口与铁尾矿料仓的进料口连接。所述磨粉装置的结构不做具体限制,例如可以选择球磨机或高压辊磨机等。

20.在本实用新型中,所述制备水泥混合材的系统还包括冲渣池。所述渣沟的出料口与冲渣池的进料口连接。冲渣池主要是起到对高炉渣与铁尾矿的混匀熔体的水淬冷却作用,因而冲渣池内设有水喷嘴。水淬冷却后,还需要进行渣水分离,因而作为优选方案,冲渣池内的下部还设有渣水分离器(例如滤网),同时,冲渣池的底部设有排水阀。

21.采用本实用新型制备水泥混合材包括以下步骤:

22.第一步,将铁尾矿进行预处理(球磨或高压辊磨),使铁精矿粒度分布0.075mm-0.15mm含量达到80%(质量分数)以上,经干燥后进入铁尾矿料仓。

23.第二步,从高炉渣出口排出的高炉渣首先进入主沟,然后在经过高炉砂口时渣铁分离,预处理后的铁尾矿通过气力管道运输至高炉砂口处,在撇渣器将渣铁分离、高炉渣进入渣沟后,通过铁尾矿喷射装置以增压喷射的方式将铁尾矿加入熔融态高炉渣内。其中,高炉渣化学成分(质量分数)为sio230%~40%,cao 35~45%,al2o

3 6%~18%,mgo 6%~10%,其余为稀有金属和杂质,温度为1450℃~1550℃。铁尾矿的成分为sio247%~83%,cao 4~11%,al2o

3 4%~15%,fe2o

3 8%~20%,mgo 3%~7%,其余为稀有金属和杂质,温度为常温。铁尾矿的添加量占高炉渣的5%~20%,通过控制铁尾矿的喷射流量调整其配比。铁尾矿进入高炉渣后熔化,熔体温度下降至1400℃左右,熔体在渣沟中继续流动,自动混匀实现成分均化。

24.第三步,混匀熔体从渣沟流入冲渣池后,进行冲水冷却。水淬过程中混匀熔体快速冷却,粒化成为玻璃体含量75%~85%的水渣,经过渣水分离后(运输至渣堆)贮存,获得水泥混合材料,此混合材料在矿渣硅酸盐水泥中的掺加比例可达20%~70%。

25.与现有技术相比,本实用新型具有以下有益效果:

26.1、本实用新型提出了一种利用高炉渣余热、铁尾矿和高炉渣协同制备水泥混合材料的系统,同时实现高炉渣余热利用率提高和铁尾矿利用率提高的目的,装置结构简单,技术上容易实现。

27.2、本实用新型完全利用高炉渣余热将铁尾矿熔化,熔体经水淬冷却、过滤分离、干燥后制备成水泥混合材料,不需要高炉渣中间转运或贮存装置,也不需要额外补热措施,在不增加能耗的情况下时提高铁尾矿和高炉渣余热的利用率。

28.3、本实用新型将铁尾矿以喷射的方式加入到渣沟中的熔融态高炉渣中,利用高炉渣的流动将铁尾矿和高炉渣混合,不需要单独设置高温搅拌装置就可以实现高炉渣与铁尾矿的混匀。

附图说明

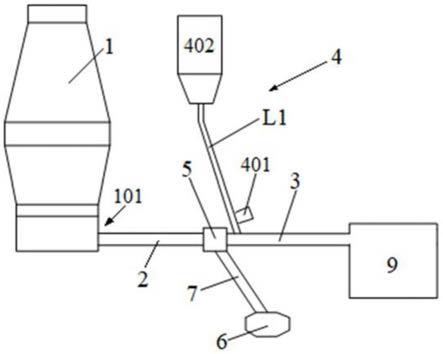

29.图1为本实用新型一种高炉渣和铁尾矿协同利用制备水泥混合材的系统的结构示意图;

30.图2为本实用新型中设有磨粉装置和渣水分离器的结构示意图。

31.附图标记:

32.1:高炉;101:高炉渣出口;2:主沟;3:渣沟;4:铁尾矿添加装置;401:铁尾矿喷射装置;402:铁尾矿料仓;5:高炉砂口;6:铁水运输装置;7:铁水沟;8:磨粉装置;9:冲渣池;901:水喷嘴;902:渣水分离器;l1:铁尾矿输送管道。

具体实施方式

33.根据本实用新型的实施方案,提供一种高炉渣和铁尾矿协同利用制备水泥混合材的系统。

34.一种高炉渣和铁尾矿协同利用制备水泥混合材的系统,该系统包括高炉1、主沟2、渣沟3、铁尾矿添加装置4。高炉1上设有高炉渣出口101。所述主沟2的一端与高炉渣出口101连接,主沟2的另一端与渣沟3连接。所述铁尾矿添加装置4的出料口与渣沟3的上游段连接。

35.在本实用新型中,该系统还包括高炉砂口5。所述高炉砂口5设置在主沟2与渣沟3之间。所述铁尾矿添加装置4与渣沟3的连接位置位于高炉砂口5的下游。

36.在本实用新型中,所述铁尾矿添加装置4包括铁尾矿喷射装置401。所述铁尾矿喷射装置401的喷射口与渣沟3的上游段连接。

37.在本实用新型中,所述铁尾矿添加装置4还包括铁尾矿料仓402。所述铁尾矿料仓402通过铁尾矿输送管道l1连接至铁尾矿喷射装置401。

38.优选的是,所述铁尾矿输送管道l1为气力输送管道。

39.在本实用新型中,该系统还包括铁水运输装置6。所述高炉砂口5通过铁水沟7连接至铁水运输装置6。优选,所述铁水运输装置6为鱼雷罐车。

40.在本实用新型中,该系统还包括磨粉装置8。所述磨粉装置8的出料口与铁尾矿料仓402的进料口连接。

41.优选的是,所述磨粉装置8为球磨机或高压辊磨机。

42.在本实用新型中,该系统还包括冲渣池9。所述渣沟3的出料口与冲渣池9的进料口连接。冲渣池9内设有水喷嘴901。

43.在本实用新型中,所述冲渣池9内的下部还设有渣水分离器902。冲渣池9的底部设有排水阀。优选,所述渣水分离器902为滤网。

44.实施例1

45.如图1所示,一种高炉渣和铁尾矿协同利用制备水泥混合材的系统,该系统包括高炉1、主沟2、渣沟3、铁尾矿添加装置4。高炉1上设有高炉渣出口101。所述主沟2的一端与高炉渣出口101连接,主沟2的另一端与渣沟3连接。所述铁尾矿添加装置4的出料口与渣沟3的上游段连接。

46.实施例2

47.重复实施例1,只是该系统还包括高炉砂口5。所述高炉砂口5设置在主沟2与渣沟3之间。所述铁尾矿添加装置4与渣沟3的连接位置位于高炉砂口5的下游。

48.实施例3

49.重复实施例2,只是所述铁尾矿添加装置4包括铁尾矿喷射装置401。所述铁尾矿喷射装置401的喷射口与渣沟3的上游段连接。

50.实施例4

51.重复实施例3,只是所述铁尾矿添加装置4还包括铁尾矿料仓402。所述铁尾矿料仓402通过铁尾矿输送管道l1连接至铁尾矿喷射装置401。所述铁尾矿输送管道l1为气力输送管道。

52.实施例5

53.重复实施例4,只是该系统还包括铁水运输装置6。所述高炉砂口5通过铁水沟7连接至铁水运输装置6。所述铁水运输装置6为鱼雷罐车。

54.实施例6

55.如图2所示,重复实施例5,只是该系统还包括磨粉装置8。所述磨粉装置8的出料口与铁尾矿料仓402的进料口连接。所述磨粉装置8为球磨机。

56.实施例7

57.如图2所示,重复实施例5,只是该系统还包括磨粉装置8。所述磨粉装置8的出料口与铁尾矿料仓402的进料口连接。所述磨粉装置8为高压辊磨机。

58.实施例8

59.重复实施例7,只是该系统还包括冲渣池9。所述渣沟3的出料口与冲渣池9的进料口连接。冲渣池9内设有水喷嘴901。

60.实施例9

61.重复实施例8,只是所述冲渣池9内的下部还设有渣水分离器902。冲渣池9的底部设有排水阀。所述渣水分离器902为滤网。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。