1.本实用新型涉及一种用于凸轮轴自动搬运机构。

背景技术:

2.传统为机床上料凸轮轴都是采用人工操作的方式来搬运的,人手将凸轮轴搬运到机床上面进行加工的操作方式不但具有工作效率低、费时、费力和使用不方便等不足,其还具有工人的劳动强度大和企业的劳务成本高的问题,其不便于广泛推广使用,并不满足自动化生产的要求。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种用于凸轮轴自动搬运机构,其整体的结构设计实现了自动化对凸轮轴进行搬运,且其的搬运过程无需人工参与操作,其不但具有自动化操作程度高、生产效率高、省时、省力、操作方便和实用性强的优点,其还实现能大大降低工人的劳动强度和降低企业的劳务成本,并有效地解决了传统采用人手搬运的方式来搬运凸轮轴而导致其具有自动化操作程度低、工作效率低、工人的劳动强度大、企业的劳务成本高、费时、费力和使用不方便的问题。本实用新型是通过以下技术方案来实现的:

4.一种用于凸轮轴自动搬运机构,包括第一机架和第二机架,且第一机架与第二机架为左右对称分布,第一机架的下部纵向设置有上料输送带,第二机架的下部纵向设置有下料输送带,第一机架与第二机架的顶部连接有横梁支架,横梁支架的前侧设置有x向导轨,x向导轨的下面并行分布有若干台加工设备,于x向导轨的一侧滑动分别设置有第一z向移动机构和第二z向移动机构,每个z向移动机构的一侧设置有抓手治具装置。

5.采用上述的技术方案时,每个抓手治具装置通过与之连接的z向移动机构能进行上下移动,而第一z向移动机构和第二z向移动机构通过x向导轨能进行左右移动;其通过将第一z向移动机构和第二z向移动机构设计为左右对称分布,使其实现能双工位工作,第一z向移动机构和第二z向移动机构能根据生产的需要独立工作或同步工作,其使用更加方便,操作灵活性更强。

6.作为优选,第一z向移动机构和第二z向移动机构均包括z向直线模组,z向直线模组的一侧设置有拖链,z向直线模组下部的一侧设置有滑板,滑板的一侧设置有蜗轮蜗杆减速机,滑板的另一侧设置有伺服电机,且蜗轮蜗杆减速机与伺服电机连接,与滑板的上端垂直连接有线盒安装板,线盒安装板的上面设置有接线盒,接线盒的一侧设置有电磁阀安装板,电磁阀安装板的上面设置有电磁阀。滑板与x向导轨固定连接有滑块,滑块的一侧固定安装有支撑座,贯穿支撑座的中心设置有滚珠丝杆,滚珠丝杆的一端连接有马达。马达正反向转动时通过滚珠丝杆能带动滑块于x向导轨一侧横向往复移动,滑块横向往复移动时能带动滑板横向往复移动,从而能带动安装在滑板上的部件随之而横向往复移动。z向直线模组是指垂直方向的直线模组,而直线模组的具体结构已是公知常识,此处不再详细释。

7.作为优选,第一z向移动机构和第二z向移动机构还包括设置在z向直线模组下端

一侧的限位垫,限位垫的一侧设置有接近开关。

8.作为优选,抓手治具装置包括与z向直线模组连接组装的连接板,连接板的一侧分别设置有第一气缸和第二气缸,且第一气缸与第二气缸呈水平镜像分布。

9.作为优选,抓手治具装置还包括与第一气缸连接设置的第一夹爪,及与第二气缸连接设置的第二夹爪。

10.采用上述的技术方案时,第一夹爪在第一气缸的驱动下能自动夹取工件,同理,第二夹爪在第二气缸的驱动下能自动夹取工件,其实现了自动取料,以克服传统人工取料的麻烦。

11.作为优选,抓手治具装置还包括设置在第一气缸一侧的第一感应器,及设置在第二气缸一侧的第二感应器。第一气缸与第一夹爪构成类似夹指气缸的结构与功能,同理,第二气缸与第二夹爪也构成类似夹指气缸的结构与功能。

12.采用上述的技术方案时,第一感应器用于感应第一夹爪是否传送到位及是否夹取有工件;第二感应器用于感应第二夹爪是否传送到位及是否夹取有工件。

13.作为优选,每台加工设备的一侧设置有控制面板,每台加工设备的顶面开设有用于放入工件和取出工件的窗口。

14.作为优选,分别与第一z向移动机构、第二z向移动机构和抓手治具装置等部件进行信号连接有控制器,控制器可采用但不局限于产地为深圳、型号为kv-n40dtp的plc控制器。操作人员在生产前能根据生产的需要通过plc控制器设置各个部件运行的各项参数。

15.与现有的技术相比较,本实用新型的有益效果为:其通过分别对第一z向移动机构、第二z向移动机构和抓手治具装置的结构分别进行设计,并将第一z向移动机构、第二z向移动机构和抓手治具装置与第一机架、第二机架、上料输送带、下料输送带和x向导轨等配套使用,使之构成新型的用于对凸轮轴自动搬运的机构,其整体的结构设计实现了自动化对工件进行搬运,且其的搬运过程无需人工参与操作,其不但具有自动化操作程度高、生产效率高、省时、省力、操作方便和实用性强的优点,其还实现能大大降低工人的劳动强度和降低企业的劳务成本,并有效地解决了传统采用人手搬运的方式来搬运凸轮轴而导致其具有自动化操作程度低、工作效率低、工人的劳动强度大、企业的劳务成本高、费时、费力和使用不方便的问题。

附图说明

16.为了易于说明,本实用新型由下述的较佳实施例及附图作以详细描述。

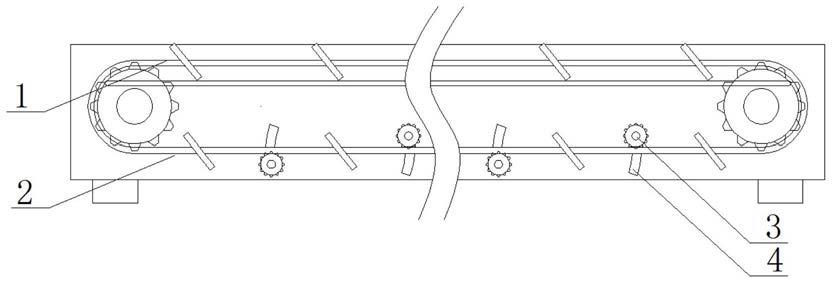

17.图1为本实用新型的一种用于凸轮轴自动搬运机构的立体图。

18.图2为本实用新型的一种用于凸轮轴自动搬运机构中的第一z向移动机构或第二z向移动机构的立体图。

19.图3为本实用新型的一种用于凸轮轴自动搬运机构中的第一z向移动机构或第二z向移动机构的左视剖视图。

20.图4为本实用新型的一种用于凸轮轴自动搬运机构中的每个抓手治具装置的主视图。

具体实施方式

21.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。附图中给出了本实用新型的较佳实施方式。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本实用新型的公开内容理解的更加透彻全面。

22.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。

23.本实施例中,参照图1至图4所示,本实用新型的一种用于凸轮轴自动搬运机构,包括第一机架1和第二机架2,且第一机架1与第二机架2为左右对称分布,第一机架1的下部纵向设置有上料输送带3,第二机架2的下部纵向设置有下料输送带4,第一机架1与第二机架2的顶部连接有横梁支架5,横梁支架5的前侧设置有x向导轨6,x向导轨6的下面并行分布有若干台加工设备7,于x向导轨6的一侧滑动分别设置有第一z向移动机构8和第二z向移动机构9,且第二z向移动机构9位于第一z向移动机构8的一侧,每个z向移动机构的一侧设置有抓手治具装置10。

24.在其中一实施例中,第一z向移动机构8和第二z向移动机构9均包括z向直线模组80,z向直线模组80的一侧设置有拖链82,z向直线模组80下部的一侧设置有滑板81,滑板81的一侧设置有蜗轮蜗杆减速机83,滑板81的另一侧设置有伺服电机84,与滑板81的上端垂直连接有线盒安装板85,线盒安装板85的上面设置有接线盒86,接线盒86的一侧设置有电磁阀安装板87,电磁阀安装板87的上面设置有电磁阀88。

25.在其中一实施例中,第一z向移动机构8和第二z向移动机构9还包括设置在z向直线模组80下端一侧的限位垫89,限位垫89的一侧设置有接近开关90。

26.在其中一实施例中,抓手治具装置10包括连接板11,连接板11的一侧分别设置有第一气缸12和第二气缸13,且第一气缸12与第二气缸13呈水平镜像分布。

27.在其中一实施例中,抓手治具装置10还包括与第一气缸12连接设置的第一夹爪14,及与第二气缸13连接设置的第二夹爪15。

28.在其中一实施例中,抓手治具装置10还包括设置在第一气缸12一侧的第一感应器16,及设置在第二气缸13一侧的第二感应器。

29.在其中一实施例中,每台加工设备7的一侧设置有控制面板71,每台加工设备7的顶面开设有用于放入工件和取出工件的窗口。

30.在其中一实施例中,该用于凸轮轴自动搬运机构的操作流程为:工件(即凸轮轴)通过上料输送带3传送上料,而第一z向移动机构8和第二z向移动机构9经x向导轨6能移送至第一机架1的上方,当工件随上料输送带3传送入第一机架1内、且第一感应器16或第二感应器分别感应到工件传送到位时,每个抓手治具装置10通过z向直线模组80下降至工件的上面,接着,第一夹爪14在第一气缸12的驱动下自动夹取工件,第二夹爪15在第二气缸13的驱动下自动夹取工件,然后,每个抓手治具装置10通过z向直线模组80复位上升;再接着,每个抓手治具装置10经x向导轨6横向向右移动后分别将工件移送至各台加工设备7的上方,再接着,每个抓手治具装置10通过z向直线模组80作下降运动而将工件放入到各台加工设备7内再复位上升;等工件加工完毕后,每个抓手治具装置10通过z向直线模组80再次下降入各台加工设备7内,并在每台加工设备7内夹取工件后再复位上升,再接着,每个抓手治具

装置10经x向导轨6横向向右移动至第二机架2的位置,并再次通过z向直线模组80作下降运动而将工件放到下料输送带4的上面,最后,完成加工的工件经下料输送带4传送出去。工件在生产的过程中,第一夹爪14和第二夹爪15能根据生产的需要同步上料和同步下料,如第一夹爪14和第二夹爪15同步夹取工件分别放入不同的加工设备7。在另一实施例中,第一夹爪14和第二夹爪15能根据生产的需要独立异步操作,如第一夹爪14完成放工件后接着去取下一个工件,而第二夹爪15作负责将加工完毕的工件搬送至下料输送带4的上面。其整体的结构设计实现了自动化对工件进行搬运,且其的搬运过程无需人工参与操作,其不但具有自动化操作程度高、生产效率高、省时、省力、操作方便和实用性强的优点,其还实现能大大降低工人的劳动强度和降低企业的劳务成本,并有效地解决了传统采用人手搬运的方式来搬运凸轮轴而导致其具有自动化操作程度低、工作效率低、工人的劳动强度大、企业的劳务成本高、费时、费力和使用不方便的问题。

31.上述实施例,只是本实用新型的一个实例,并不是用来限制本实用新型的实施与权利范围,凡与本实用新型权利要求所述原理和基本结构相同或等同的,均在本实用新型保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。